- •Тема 1 Організація ремонтних, служб підприємства

- •Основні задачі ремонтних служб підприємства та їх структура

- •Види організації ремонтного господарства

- •3. Системи технічного обслуговування і ремонту обладнання

- •Види ремонту

- •Структура і періодичність планових робіт з технічного обслуговування і ремонту

- •Планування простоїв обладнання

- •Вузловий метод ремонту обладнання

- •Тема 2 Зміст типових ремонтних робіт

- •Технічне обслуговування обладнання

- •Облік відпрацьованого обладнанням часу

- •Технологічний процес капітального ремонту

- •Приймання верстата у ремонт

- •Розбирання обладнання

- •Очищення і промивання деталей і складальних одиниць

- •Типова відомість дефектів на ремонт обладнання

- •Загальне складання верстатів після ремонту

- •Приймання та випробування верстатів

- •Обкатку і випробування після ремонту

- •Тема 3 Несправності обладнання і шляхи підвищення його довговічності

- •1. Причини виникнення несправностей обладнання

- •Знос деталей машин

- •Сутність явища зносу

- •Граничні і припустимі зноси деталей

- •3. Характерні несправності деталей машин

- •4. Шляхи і засоби підвищення довговічності обладнання

- •5. Змащувальні матеріали

- •Тема 4 Способи відновлення і підвищення довго тривалості деталей і нерухомого обладнання Питання:

- •Відновлення деталей:

- •2. Відновлення деталей металізацією.

- •3. Відновлення деталей пластмасовими композиціями і склеюванням

- •Відновлення пластмасовими композиціями

- •Відновлення склеюванням

- •4. Відновлення деталей зміною конструкції

- •5. Ремонт різьбових, шпонкових, шліцевих і зварених з'єднань

- •5.1 Ремонт різьбових з'єднань

- •5.3 Ремонт шлицевих з'єднань

- •Ремонт трубопроводів

- •Ремонт валів і шпинделів

- •7.1 Ремонт валів

- •Ремонт підшипників

- •Загальні відомості

- •Ремонт підшипників ковзання

- •8.3 Ремонт деталей і складальних одиниць з підшипниками кочення

- •10. Балансування деталей

- •11. Ремонт муфт, зубчастих коліс і передач «гвинт - гайка»

- •11.2 Ремонт зубчастих коліс

- •11.3 Ремонт передач "гвинт - гайка

- •Тема 5 Ремонт базових та корпусних деталей верстата.

- •Базові та корпусні деталі.

- •2 Ремонт направляючих станін

- •Характер зносу і технічні вимоги на ремонт направляючих станин

- •2.2 Визначення величини зносу направляючих.

- •2.3 Способи ремонту направляючих станин.

- •Відновлення направляючих шабруванням

- •2.3.2 Ремонт направляючих струганням.

- •2.3.3 Ремонт направляючих станин шліфуванням.

- •2.3.4 Ремонт направляючих станин фрезеруванням.

- •2.3.5 Ремонт направляючих станин вібровідкаттсою.

- •2.4 Способи підвищення зносостійкості направляючих станин в процесі ремонту.

- •2.4. 1 Поверхневе загартовування направляючих.

- •2.4.2 Встановлення загартованих пластин.

- •2.43 Встановлення пластмасових накладок на деталі, що переміщуються по направляючим.

- •Ремонт направляючих каретки супорту, повздовжніх, повертаючи салазок токарного верстату.

- •3.2 Ремонт поворотних салазок супорту.

- •Ремонт верхніх салазок.

- •4 Ремонт передньої та задньої бабок токарного верстату.

- •4.1 Ремонт корпусу передньої бабки.

- •4.2 Ремонт задньої бабки

- •4.2.2 Відновлення задньої бабки токарного верстату бутакрілом.

- •Тема 6 Ремонт гідравлічного і пневматичного обладнання

- •1. Загальні відомості про гідроприводи

- •2. Несправності гідросистем, причини їх виникнення і усунення.

- •3.1 Ремонт гідроциліндрів, поршнів і штоків.

- •3.1.1 Ремонт гідроциліндрів.

- •3.1.2 Ремонт поршнів.

- •3.2 Ремонт управляючої! регулюючої гідроапаратури.

- •3.3 Ремонт насосів

- •3.3.1 Шестеренчасті насоси.

- •3.3.2.Пластинчасті (лопастні насоси)

- •3.3.3 Поршневі насоси.

- •4. Ремонт пневмоприводів

- •4.1 Загальні свідчення

- •Тема 7 Ремонт метало ріжучого обладнання

- •1. Особливості ремонту механізмів і деталей метало ріжучого обладнання.

- •2. Технічна діагностика верстатів і способи усунення несправностей.

- •3. Збірка механізмів метало ріжучого обладнання.

- •3.1 Збірка шпиндельного вузла токарно-гвинторізного верстату.

- •3.2 Забезпечення попереднього натягу у підшипниках.

- •Регулювання вузлів

- •Тема 8 Безпека праці на підприємстві

2. Відновлення деталей металізацією.

Процес нанесення на поверхню деталі розплавленого металу називається металізацією.

Розплавлювання металу може здійснюватись електричною дутою, струменем палаючого газу, злектро- чи газовим нагріванням у тиглі.

Розплавлений метал розпорошується струменем стиснутого повітря, повідомляючи дрібними частками металу кінетичну енергію, завдяки чому ці частки з великою швидкістю ударяються о попередньо підготовлену поверхню деталі. При ударі о тверду поверхню, частки рідкого металу деформуються і зчіплюються з поверхнею, що піддається металізації.

Апарат, що забезпечує розплавлювання металу, розпилення і доставку до поверхні відновлюваної деталі, називається металізатором.

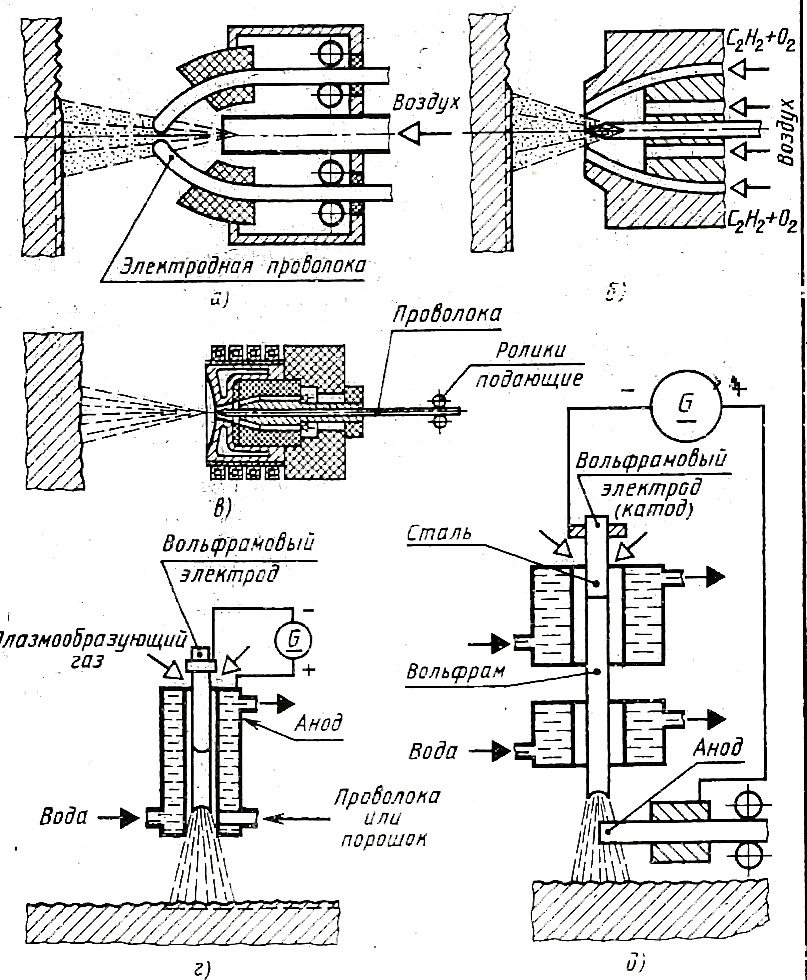

Рисунок 4.5— Розпилентильні головки металізатором, в яких рас плавлення припадочних матеріалів здійснюють за допомогою:

а) електричної дуги; б) газового пламені; в) напругою високою частоти; г) плазмой

Металізація майже не викликає нагрівання деталі, а отже, і не викликає деформацію деталі, що дозволяє нарощувати окремі робочі поверхні цілком оброблених деталей.

Відновленню піддаються сталеві і чавунні деталі, що працюють на тертя при спокійному навантаженні зі швидкістю обертання до 25 м/хв. Нарощуваний шар може мати товщину в межах 1,5-12 мм. Матеріалом для нарощування служить сталевий або рідше латунний дріт.

Перед нарощуванням (металізацією) поверхню деталі очищають від масла, бруду, іржі і ін. піскоочистними чи хімічними розчинами. Після очищення поверхні обдувають дробом або обробляють грубим проточуванням для додання шорсткості.

Нарощування деталей тіл обертання можна вести по всій довжині одночасно, для чого супорту верстата, на якому встановлений металізатор, повідомляють зворотно-поступальний рух, а деталі - обертальний.

Основним недоліком металізації є крихкість нанесеного шару металу, внаслідок чого він погано працює при ударних і знакоперемінних навантаженнях.

3. Відновлення деталей пластмасовими композиціями і склеюванням

Відновлення пластмасовими композиціями

У якості пластмасових композицій використовують термопластичні маси холодного отвердіння, до яких відносяться: акрилат, бутакрил, епоксидно-акрилова пластмаса, що складаються з порошку і рідини, при змішуванні яких утворюється сметано образна маса швидко твердіюча без підігріву і тиску.

Пластмаси

використовують при ремонті зношених

деталей і складальних одиниць промислового

обладнання як компенсатор зносу для

відновлення порушених розмірних ланцюгів

верстатів і інших машин.

Пластмаси

використовують при ремонті зношених

деталей і складальних одиниць промислового

обладнання як компенсатор зносу для

відновлення порушених розмірних ланцюгів

верстатів і інших машин.

Пластмасовими композиціями відновлюють: кругові направляючі карусельних верстатів, направляючі кареток токарних, фрезерних, розточувальних, зуборізних, радіально-свердлильних і інших верстатів.

Їх використовують для ремонту підшипників шпинделів револьверних голівок, отворів під піноль задньої бабки, різьби гайок ходових гвинтів, втулок, посадкових місць зубчастих коліс і шківів та інших деталей.

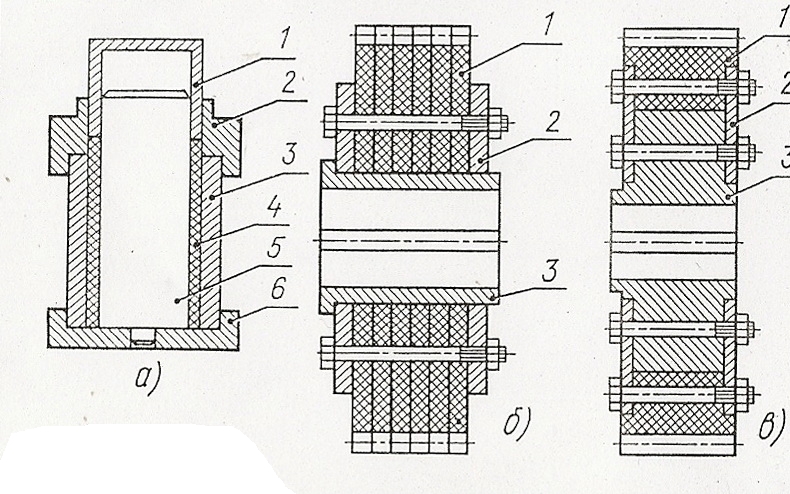

Рисунок 4.6— Відновлення зношених деталей:

а-

нанесення покриття заливкою в прес-форму

пластмас холодного затвердіння с ціллю

компенсації із носу(1- підпресовачне

кільце для уплотнення пластмаси після

заливки, 2,5,6- деталі, прес-форми, 3- деталь,

4- заливка); б- набором пластмасових

дисків (1- пластмасовий диск, 2- металічний

диск,3- металічна ступка); в- насадкой

пластмасового обода (1-  пластмасовий

обід, 2- металічний диск,3- металічна

ступка).

пластмасовий

обід, 2- металічний диск,3- металічна

ступка).

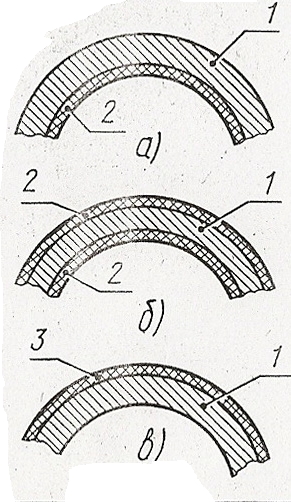

Рисунок 4.7— Нанесення ставі нила на поверхню трубо проводадля захисту їх від корозійної (1- стальна трубка, 2- слой клею, 3- поліхлоривинілова плівка) а- всередині трубо провода; б- з обох боків; в- з наружної сторони трубо провода.

Пластмасові композиції використовують також для склеювання деталей і закладення тріщин.

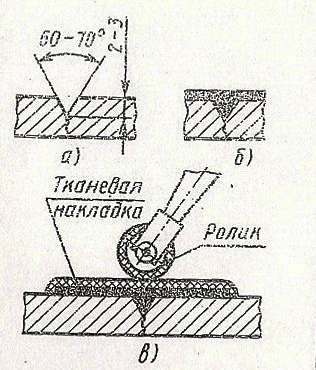

Рисунок 4.8— Заробка тріщин в деталях комбінованої заплато й з приміненням синтетичного клею: а) розробка; б) нанесення слоя клею; в) прикативанням накладки ролмком

Затверділі шари пластмаси зносостійкі, добре працюють у парі з чавуном, сталлю, бронзою. Коефіцієнт тертя складає 0,18, а при введенні в композицію антифрикційного матеріалу - до 0,14.

Нижче наведені деякі фізико-механічні властивості пластмасових композицій і порівняльні дані пластмаси АСТ-Т, бутакрила і акрилата СХЄ-2 (табл. 5).

Характеристика |

Пластмаса АСТ-Т |

Бутакрил |

Акрилат СХЄ -2 |

Адгезія, кгс/см2 |

|

|

|

До сталі |

165-215 |

110-200 |

225-429 |

До чавуна |

150-193 |

100-180 |

194-243 |

До латуні |

68-108 |

55-100 |

127-169 |

Мастилопоглинання за 24 год. % |

0,372 |

0,4 |

0,203 |

Лінійна усадка, % |

0,20 – 0,5 |

0,2-0,3 |

0,1-0,25 |

Мінімальна товщина нанесеного шару пластмаси. |

0,5 |

1 |

0,2 |

Максимальна робоча температура, при якій може буті використана пластмаса, ° С |

80 |

80 |

112 |

Час твердіння суміші порошку та рідини при температурі 20-25° С, хв |

75 |

75 |

20-120 |

1 кгс/см2 = 9,81 *104 Па |

|||

5. Фізико-механічні властивості пластмасових композицій

Технологічний процес відновлення деталей пластмасовими композиціями Цей процес складається з наступних операцій і переходів:

1. Відновлення геометричної точності базової (формуючої) деталі (станини, столу, планшайби та ін.)

2. Підготовка формованої поверхні направляючих відновлюваної деталі.

3. Нанесення розділяю чого шару на напрямні формуючої базової деталі.

4. Знежирення і просушування нарощуваних (формованих) поверхонь деталей пластмасовою композиції.

5. Складання і вивірка координат ремонтує мої складальної одиниці.

6. Герметизація відновлюваних поверхонь від сполучаємих і виготовлення воронок.

7. Підготовка пластмасовою композиції.

8. Заливка пластмасовою композиції в щілину між потрібними поверхнями або у в воронку.

9. Вибір режиму твердіння пластику, тобто визначення температури і тривалості витримки.

10. Розбирання складальної одиниці.

11 Видалення затверділих припливів пластику.

12. Контроль якості відновленої поверхні.

1З Обробка формованих поверхонь.

Якість підготовки поверхонь та вивірка точності координат суттєво впливають на якість і трудомісткість, ремонту агрегату в цілому. Чим точніше і якісніше оброблені формуючі поверхні, тим якісніше виходить сполучення поверхні тертя пластику, а чим точніше здійснена вивірка складальної одиниці перед заливкою пластмаси, тим вище якість, відновлених розмірних ланцюгів механізмів після затвердіння пластику. Таким чином усуваються операції з додаткової підготовки розмірів.

Як приклад розглянемо технологію відновлення зношеного отвору під підшипник у корпусі коробки швидкостей за допомогою компаунда -епоксидної смоли.

Перед відновленням поверхня отвору очищується і знежирюється, приготовляється суміш (епоксидна смола).

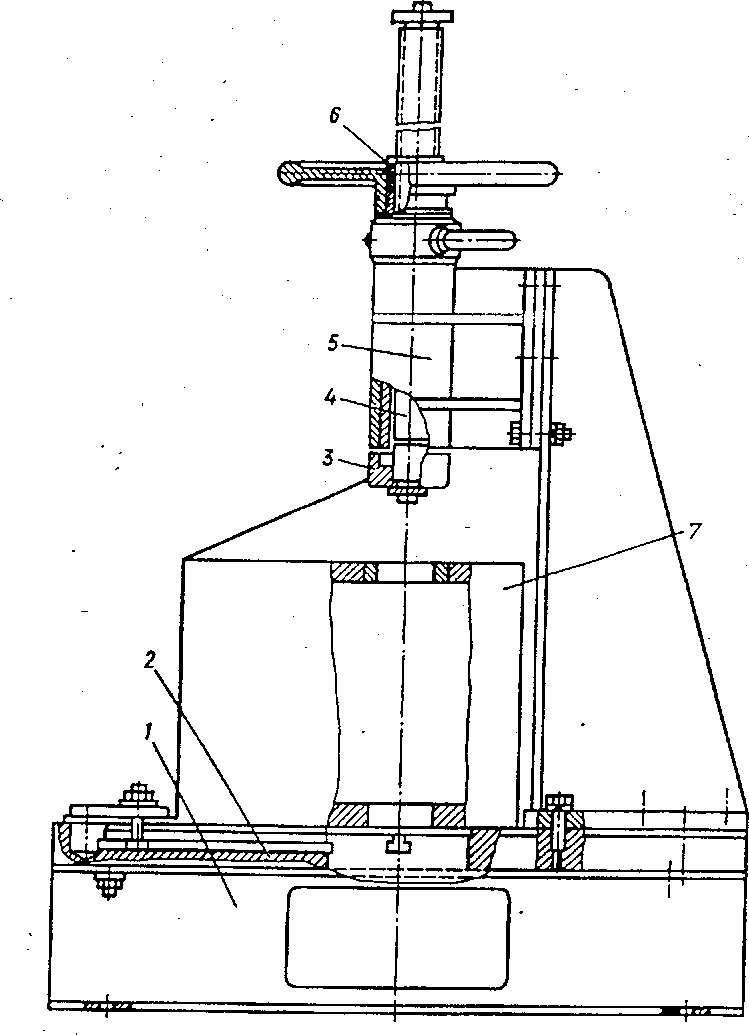

Корпус коробки швидкостей 7 встановлюють на стіл 2 спеціального пристрою (див. рис. 5 ), центрують і закріплюють.

На поверхню відновлюваного отвору наносять шар суміші, а зверху горець покривають тонким шаром антиадгезійного складу - солідолом або 5%

розчином полі бутилену в бензині. Антиадгезійним складом покривають тонким шаром робочу поверхню оправки 3. При русі шпинделя 4 вниз маховиком 6 оправка 3 входить в отвір і калібрує його. Діаметр оправки повинен точно відповідати діаметру відновленого отвору. Після чого оправка виводиться з отвору переміщенням шпинделя вверх, деталь знімається зі столу і міститься в електричний термошаф, щоб смола могла остаточно затвердіти. У шафі деталь витримують дві години при Т=50°С чи одну годину при Т=100-150°С.

Після чого електронагрів вимикають і деталь залишається в шафі до повного охолодження.

Рисунок 4.9— Пристрій для відновлення зношених отворів у корпусах коробок швидкостей.

1 - станина, 2 - стіл, 3 - оправка формування зпоксидного компаунда, 4 - шпиндель, 5 - кронштейн, 6 - маховичок, 7 - корпус коробки швидкостей.