- •1. Задание на курсовую работу

- •1.2. Краткое описание работы.

- •1.2. Исходные данные

- •2.1.2. Постановка задачи:

- •2.1.3.Алгоритм расчета эвольвентной передачи:

- •2.1.4. Результаты расчета зубчатой передачи.

- •2.1.4. Выбор коэффициента смещения х1

- •2.1.6. Построение эвольвентного зубчатого зацепления.

- •2.1.7. Построение эвольвенты:

- •2.1.7. Станочное зацепление.

- •2.1.8. Графическая проверка коэффициента перекрытия:

- •2.1.9. Выводы:

- •2.2 Проектирование планетарного редуктора.

- •2.2.1. Исходные данные:

- •2.2.2. Постановка задачи:

- •2.2.3. Основные условия накладываемые на многосателлитные редукторы:

- •2.2.4. Подбор чисел зубьев планетарного редуктора.

- •2.2.5. Графическая проверка передаточного отношения:

- •1. Расчет радиусов колес планетарного редуктора.

- •Проверка передаточного отношения из распределения линейных скоростей:

- •3. Проверка передаточного отношения из распределения угловых скоростей.

- •2.2.6 Выводы:

- •Лист II. Проектирование основного механизма и определение закона его движения

- •Исходные данные и постановка задачи

- •3.2.Проектирование кривошипно-ползунного механизма

- •3.2.1. Порядок расчета

- •3.2.2. Синтез механизма и результаты расчета

- •3.3. Силы и моменты, действующие на звенья механизма.

- •3.4.Определение параметров динамической модели

- •3.4.1. Определение суммарного приведенного момента

- •3.4.2. Определение суммарного приведенного момента инерции

- •3.5.Определение передаточных функций

- •3.6. Построение графика приведенного момента

- •3.7. Построение графика работы

- •3.8. Построение приведенного момента инерции второй группы звеньев

- •3.9. Построение приближенного графика

- •3.10. Расчет маховика

- •3.10.2. Определение момента инерции дополнительной маховой массы

- •3.11. Определение закона движения начального звена механизма

- •3.12. Выводы

- •4. Лист III. Проектирование кулачкового механизма

- •4.1.Исходные данные и постановка задачи

- •4.2.Построение кинематических диаграмм

- •4.3.Построение вспомогательной диаграммы

- •4.4.Профилирование кулачка

- •4.5.Проверка передаточных функций

- •4.5.1.Построение заменяющего механизма

- •4.5.2. Проверка передаточной функции скорости

- •4.5.3. Проверка передаточной функции ускорения.

- •4.6. Выводы.

- •5. Список литературы.

1. Задание на курсовую работу

1.2. Краткое описание работы.

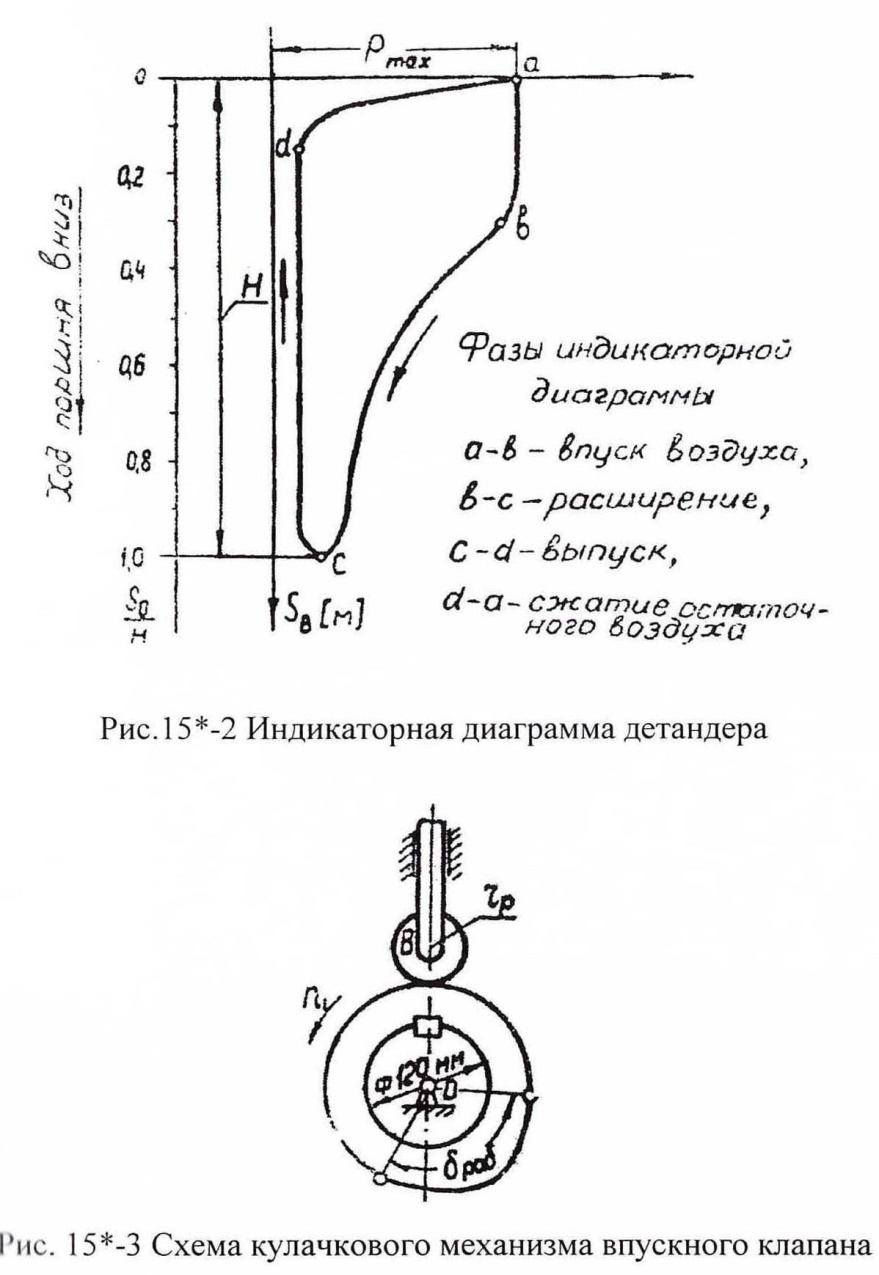

Детандерами называются машины, служащие для создания холода за счет внешней работы, совершаемой расширяющимся газом. Детандеры широко применяются в технике глубокого холода. Детандер высокого давления (рис.15*-1) – вертикальная одноцилиндровая машина простого действия. Основным механизмом детандера является кривошипно-ползунный механизм, состоящий из коленчатого вала 1, шатуна 2 и поршня 3. Рабочее тело-воздух, сжатый до давления Рmax , поступает в цилиндр детандера 4 через впускной клапан 8. При движении поршня вниз сжатый воздух расширяется, производя работу. Рабочий цикл детандера совершается за один оборот коленчатого вала.

Изменение давления в цилиндре детандера в зависимости от положения поршня представлено индикаторной диаграммой (рис. 15*-2), данные для построения которой приведены в таблице 15*-2. Рабочее тело удаляется из цилиндра после расширения через выпускной клапан 11. Клапаны открываются принудительно посредством штоков-толкателей 7 и 10. Кулачки впуска 6 и выпуска 9 насажены на коленчатый вал детандера. Схема кулачкового механизма привода впускного клапана изображена на рис. 15*-3, а закон изменения ускорения толкателя кулачкового механизма-на рис.15*-4. Работа детандера воспринимается генератором электрического тока 14. Маховик-шкив 12, насаженный на коленчатый вал, передает движение шкиву генератора с помощью клиноременной передачи 13. Коленчатый вал снабжен двумя противовесами 5.

При проектировании и исследовании механизмов детандера считать известными параметры, приведенные в таблице 15*-1.

1.2. Исходные данные

№ п/п |

Параметр |

Обозначение |

Размерность |

Числовое значение |

1 |

2 |

3 |

4 |

5 |

1 |

Средняя скорость поршня |

(VВ)ср |

м/сек |

2,1 |

2 |

Диаметр цилиндра |

d |

м |

0,070 |

3 |

Отношение длины шатуна к длине кривошипа |

lAB/lOA |

- |

5 |

4 |

Отношение расстояния от точки А до центра тяжести S2 к общей длине шатуна |

lAS2/lAB |

- |

0.25 |

5 |

Число оборотов коленчатого вала |

n1 |

об/мин |

370 |

6 |

Коэффициент неравномерности вращения коленчатого вала при холостом ходе двигателя |

δ |

- |

1/30 |

7 |

Масса шатуна |

m2 |

кг |

24 |

8 |

Масса поршня |

m3 |

кг |

45 |

9 |

Момент инерции шатуна 2 относительно оси, проходящей через центр его тяжести |

J2S |

кг*м2 |

0,72 |

10 |

Максимальное давление в цилиндре двигателя |

Рmax |

Па*106 |

15 |

11 |

Момент инерции коленчатого вала (без маховика) |

|

кг*м2 |

2,5 |

12 |

Число зубьев колес |

z5 |

- |

12 |

z6 |

- |

18 |

||

13 |

Модуль колес 6 и 7 |

m |

мм |

4 |

14 |

Число сателлитов в планетарном редукторе |

k |

- |

3 |

15 |

Передаточное отношение зубчатого механизма |

U16 |

- |

24 |

16 |

Ход толкателя кулачкового механизма |

h |

м |

0,008 |

17 |

Рабочий угол профиля кулачка |

φраб |

град |

69 |

18 |

Максимально допустимый угол давления в кулачковом механизме |

αдоп |

град |

30 |

Примечания.

Вес звеньев механизма и их моменты инерции даны ориентировочно.

Звенья, массы и моменты инерции которых не заданы, считать невесомыми.

2. Лист I . Синтез зубчатых механизмов.

2.1. Синтез эвольвентной зубчатой передачи.

2.1.1. Исходные данные:

Таблица 2

№ п/п |

Параметр |

Обозначение |

Размерность |

Числовое значение |

1 |

Число зубьев колес |

z5 |

- |

12 |

z6 |

- |

18 |

||

2 |

Модуль колес 6 и 7 |

m |

мм |

4 |

3 |

Угол наклона зубьев |

β |

град |

0 |

4 |

Параметры исходного контура реечного инструмента |

α hа* c* |

град - - |

20 1 0.25 |