- •Лабораторна робота № 1 Безпека праці при дуговому зварюванні трубопроводів і конструкцій

- •1 Мета і завдання лабораторного заняття

- •2 Теоретичні основи

- •Приклад 1.1

- •Приклад 1.2

- •3 Обладнання, інструменти і матеріали

- •4 Методичні вказівки з підготовки і виконання роботи

- •5 Порядок роботи і оформлення звіту

- •6 Контрольні питання

- •Лабораторна робота № 2 Техніка та технологія процесу зварювання при ремонтах трубопроводу і конструкцій ручною дуговою зваркою в різних просторових положеннях

- •1. Мета і завдання лабораторного заняття

- •2. Теоретичні основи

- •3. Обладнання інструменти і матеріали.

- •4. Методичні вказівки по підготовці і виконанню роботи.

- •5. Порядок роботи і оформлення звіту.

- •6. Контрольні питання.

- •Лабораторна робота № 3 Дослідження впливу параметрів автоматичного, напівавтоматичного зварювання під шаром флюсу при ремонті

- •1. Мета і завдання роботи

- •2. Теоретичні основи

- •3. Обладнання, інструменти, матеріали

- •4. Методичні вказівки по підготовці і виконанню роботи

- •5. Порядок виконання роботи

- •6. Контрольні питання

- •Лабораторна робота № 4 Зварювання в середовищі захисних газів. Дослідження параметрів режиму і їх впливу на формування шва

- •1. Мета і завдання роботи

- •2. Теоретичні основи

- •3. Обладнання, інструменти і матеріали

- •4. Методичні вказівки для підготовки і виконання роботи

- •5. Порядок виконання роботи і оформлення звіту

- •6. Контрольні питання

- •Лабораторна робота № 5 «Ультразвуковий метод контролю зварних з’єднань»

- •1 Мета і завдання лабораторного заняття:

- •2 Основні теоретичні положення

- •3 Обладнання і матеріали

- •4 Методика підготовки і виконання роботи

- •5 Порядок виконання роботи

- •6 Контрольні питання

- •Лабораторна робота № 6 з’єднання типів швів сталевих конструкцій при ремонті

- •6.1 Зварні з’єднання

- •Лабораторна робота № 7 Розрахункові зусилля в конструкціях з різного типу та виду зварних з’єднань сталей при ремонті

- •Приклади розрахунку

- •Лабораторна робота № 8 Розрахунок і проектування болтових і заклепочних з’єднань при ремонті

- •Розрахунок і проектування болтових і заклепувальних з'єднань

- •Приклади розрахунку

- •Лабораторна робота № 9 Розрахунок на міцність зварних швів від форми перерізу стикових, не стикових, таврових та кутових з’єднань

- •Теоретичні відомості

- •Приклади

- •Контрольні питання

- •Перелік рекомендованих джерел

Розрахунок і проектування болтових і заклепувальних з'єднань

Болти нормальної, грубої і підвищеної точності, а також заклепки розраховуються на зріз, зім'яло і розтягування (відривши головки). В відповідності з цим напруги в одному болті або заклепці визначаються по формулах:

при роботі на зріз:

(8.1)

(8.1)

при роботі на змяття

![]() (8.2)

(8.2)

при роботі заклепки на відрив головки

![]() (8.3)

(8.3)

при роботі болта на розтяг

![]() (8.4)

(8.4)

Тут

![]() -

зусилля, що припадають на один болт або

одну заклепку;

-

зусилля, що припадають на один болт або

одну заклепку;

![]() -

діаметр болта в болтове з'єднання або

діаметр отвору в заклепочному;

-

діаметр болта в болтове з'єднання або

діаметр отвору в заклепочному;

![]() -

найменша сумарна товщина листів, змінна

в одному напрямку болтом або заклепкою;

-

найменша сумарна товщина листів, змінна

в одному напрямку болтом або заклепкою;

![]() -

внутрішній

діаметр болта по нарізці;

-

внутрішній

діаметр болта по нарізці;

![]() -

кількість

площин зрізу в одному напрямку.

-

кількість

площин зрізу в одному напрямку.

Гранична несуча здатність одного болта або заклепки визначається за формулами:

при роботі на зріз

![]() (8.5)

(8.5)

при роботі на змяття

(8.6)

В з'єднаннях на високоміцних болтах несуча здатність одного болта визначається за формулою

![]() (8.7)

(8.7)

де

Р = 0,65![]()

![]() -

осьове зусилля натягнення болта;

-

тимчасовий опір розриву сталі високоміцного

болта;

-

площа

перетину болта нетто (по різьбі);

-

осьове зусилля натягнення болта;

-

тимчасовий опір розриву сталі високоміцного

болта;

-

площа

перетину болта нетто (по різьбі);

![]() -

число

площин тертя;

-

число

площин тертя;

![]() -

коефіцієнт

тертя, що приймається по таблиці 1.7;

-

коефіцієнт

тертя, що приймається по таблиці 1.7;

![]() -

коефіцієнт умов роботи болтового

з'єднання, рівний 0,9.

-

коефіцієнт умов роботи болтового

з'єднання, рівний 0,9.

Тимчасовий опір розриву для термооброблених болтів із сталі марки 35 приймається рівним 8000 кгс/см2, із сталі 40Х-11000, із сталі 40ХФА і 38ХС — 13500 кгс/см2.

Необхідна кількість болтів або заклепок в з'єднанні визначається виходячи з мінімальної здатності одного болта або заклепки, що несе, по формулі

![]() (8.8)

(8.8)

де

![]() -

мінімальна

несуча здатність одного болта або

заклепки з умови зрізу, змяття або

несучої здатності високоміцного болта.

-

мінімальна

несуча здатність одного болта або

заклепки з умови зрізу, змяття або

несучої здатності високоміцного болта.

При

роботі болтові або заклепочних з'єднанні

на вібраційні навантаження розрахунковий

опір матеріалу множиться на коефіцієнт

зниження напруг або вібраційної

навантаженності

![]() .

.

Таблиця 8.1 – Значення коефіцієнта тертя

Спосіб попередньої обробки (очищення) з’єднуваних поверхонь |

Значення для з'єднання елементів конструкції із сталі |

||

Вуглецевої С38/24 |

Низько легованої С44/24, С46/33, С52/40 |

Високо міцної С60/45, С70/60, С85/75 |

|

- Пневматична; кварцевим піском з складом SiO2 не нижче 94 % або металічним порошком |

0,45 |

0,55 |

0,55 |

- Хімічна; розчинами кислот, травильними пастами |

0,45 |

0,50 |

0,50 |

- Вогнева; багатополуменевими пальниками на ацетилені |

0,40 |

0,45 |

0,45 |

- Стальними ручними або механічними щітками |

0,35 |

0,35 |

0,40 |

Закінчення таблиці 8.1 |

|||

- Без обробки (при місцеві заміні заклепок або болтів) |

0,25 |

0,25 |

0,35 |

При роботі болтові або заклепочних з'єднань на розтяг або стиск зусилля між усіма болтами або заклепками розподіляється рівномірно (рис. 8.). Зусилля, що припадають на один болт або одну заклепку, рівні:

![]() (8.9)

(8.9)

де

![]() -

зусилля, що сприймається з'єднанням;

-

зусилля, що сприймається з'єднанням;

![]() -

кількість болтів або заклепок по один

бік стику.

-

кількість болтів або заклепок по один

бік стику.

При роботі з'єднання на вигин зусилля, що припадають на найбільш віддалену від осі стику заклепку або болт, визначається за формулою

![]() (8.10)

(8.10)

де

![]() - згинаючий момент, що діє на з'єднання;

- згинаючий момент, що діє на з'єднання;

![]() -

максимальна

відстань між парою найбільш віддалених

заклепок або болтів від осі стику, що

проходить через центри тяжіння з’єднуваних

елементів;

-

максимальна

відстань між парою найбільш віддалених

заклепок або болтів від осі стику, що

проходить через центри тяжіння з’єднуваних

елементів;

![]() -

сума квадратів відстаней між парами

болтів або заклепок в одному ряду щодо

осі стику;

-

сума квадратів відстаней між парами

болтів або заклепок в одному ряду щодо

осі стику;

![]() - число рядів болтів або заклепок з

одного боку стику.

- число рядів болтів або заклепок з

одного боку стику.

При внецентровому розтягненні або стисненні (рис. 8.1 в) зусилля в найбільш віддаленої від осі стику заклепки або болти визначається за формулою

![]() (8.11)

(8.11)

При роботі з'єднання на вигин і зріз (рис. 8.1, г) зусилля в найбільш віддаленої від осі стику заклепки або болти рівне

(8.12)

(8.12)

де

![]() - поперечна сила, що сприймається стиком.

- поперечна сила, що сприймається стиком.

Розрахункові опори болтових (табл. 8.1) і заклепувальних (табл. 8.2) з'єднань залежать від вигляду напруженого стану, матеріалу болтів або заклепок і групи з'єднань В або С.

В багато болтових з'єднаннях на болтах грубої і нормальної точності розрахункові опори зрізу знижуються за рахунок нерівномірного розподілу напружень між болтами.

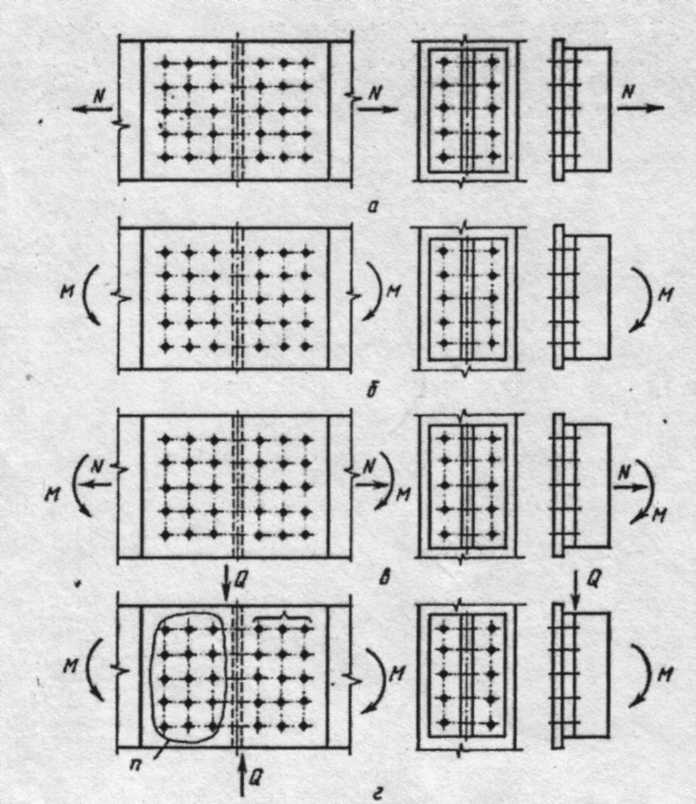

Рисунок 8.1 - Схема болтових або заклепувальних з'єднань, що працюють на розтягування або стискування (а), вигин (б), відцентрове розтягування або стискування (в), вигин і зріз (г).

Конструктивні вимоги до болтових і заклепувальних з'єднань. В однієї конструкції слід приймати мінімальне число різних діаметрів і довжин болтів або заклепок. В робочих елементах конструкцій число болтів або заклепок має бути не менше двох.

Болти і заклепки в прокатних елементах слід розташовувати по ризиках в рядовому або шаховому порядку (додаток VI, таблиця 11, 12, 13).

Таблиця

8.2 – Розрахункові опори

![]() заклепувальних з’єднань

заклепувальних з’єднань

Напружений стан і група з’єднань |

Позначен-ня |

Розрахункові опори, кгс/см2 |

|||||

Зрізу і розтягу заклепок з сталі марки |

Змяттю з’єднувальних елементів конструкцій з сталі класу |

||||||

Ст2 |

09Г2 |

С38/23 |

С44/29 |

С46/33 |

С52/40 |

||

Зріз В Зріз С Змиття В Змиття С Розтяг (відрив головок) |

|

1800 1600 - - 1200 |

2200 - - - 1500 |

- - 4200 3800 - |

- - 5200 - - |

- - 5800 - - |

- - 6800 - - |

Таблиця

8.3 – Розрахункові опори

![]() болтових

з’єднань

болтових

з’єднань

Болти |

З’єднання |

Напружений стан і група з’єднань |

Позначен-ня |

Розрахункові опори кгс/см2 |

||||||

розтягу і зрізу болтів із сталі класу |

змяття з’єднаних елементів конструкцій із сталі класу |

|||||||||

4,6 |

5,6 |

8,8 |

С38/23 |

С44/29 |

С46/33 |

С52/24 |

||||

Підвищеної точності |

Одно-болтові і багато-болтові |

Розтяг Зріз В Стиск В |

|

- - - |

- - - |

4000 3000 - |

- - 3800 |

- - 4700 |

- - 5200 |

- - 6100 |

Нормальної точності |

Одно-болтові |

Розтяг Зріз В Стиск В |

|

1700 1500 - |

2100 1700 - |

4000 3000 - |

- - 3800 |

- - 4700 |

- - 5200 |

- - 6100 |

Багато-болтові |

Розтяг Зріз В Стиск В |

|

1700 1300 - |

2100 1500 - |

4000 2500 - |

- - 3400 |

- - 4200 |

- - 4600 |

- - - |

|

Грубої точності |

Одно-болтові |

Розтяг Зріз В Стиск В |

|

1700 1500 - |

2100 1700 - |

- - - |

- - 3800 |

- - - |

- - - |

- - - |

Багато-болтові |

Розтяг Зріз В Стиск В |

|

1700 1300 - |

2100 1500 - |

- 3400 - |

- - - |

- - - |

- - - |

- - - |

|

Примітки:

1. Характеристику групи В болтового з'єднання див. в примітці 1 до таблиці 8.2.

2. При вживанні в елементах, що сполучаються, конструкцій прокату товщого, ніж вказано в додатку V, розрахункові опору тому, що зім'яло встановлюються відповідно до вказівок примітки 2 до таблиці.

Таблиця 8.4 - Найбільш вживані діаметри болтів і заклепок

Болти грубої, нормальної, підвищеної точності та високоміцні

Діаметр, мм |

Площу перетину, см2 |

Діаметр, мм |

|||

болта |

отвору |

|

|

заклепки |

отвору |

12 |

15 |

1,13 |

0,76 |

12 |

13 |

(14) |

17 |

1,54 |

1,05 |

(14) |

15 |

16 |

19 |

2,01 |

1,44 |

16 |

17 |

18 |

21 |

2,25 |

1,75 |

(18) |

19 |

20 |

23 |

3,14 |

2,25 |

20 |

21 |

22 |

25 |

3,80 |

2,81 |

22 |

23 |

24 |

27 |

4,52 |

3,24 |

24 |

25 |

(27) |

30 |

5,73 |

4,27 |

(27) |

28 |

30 |

33 |

7,07 |

5,19 |

ЗО |

32 |

Примітки:

Діаметри болтів і заклепок в дужках застосовувати не рекомендується.

2. Отвори під болти підвищеної точності рівні діаметром болта.

Таблиця 8.5 – Розміщення болтів і заклепок

Характеристика розміщення |

Величина відстані в стальних конструкціях |

Відстань між центрами болтів і заклепок в будь-якому направленні

а) мінімальне:

для болтів для заклепок

б) максимальне в крайніх рядах при відсутності кутників:

при розтягу і при стисненні

в) максимальне в середніх рядах при наявності кутників

при розтягненні при стисненні

Відстань від центру болта або заклепки до краю елемента

а) мінімальне вздовж зусиль

б) поперек: при подібних кромках при прокатних

в) максимальне |

3d

3d

8d або

12

16d або 24 12d або 18

2d

1.5d 1.2d

4d або 8 |

Примітка:

Тут

d

-

діаметр отвору;

![]() -

товщина тоншого зовнішнього аркуша

пакету.

-

товщина тоншого зовнішнього аркуша

пакету.

Розміщення болтів і заклепок повинне вироблятися відповідно до таблиці. 8.5; в робочих з'єднаннях крок їх має бути мінімальним, а в конструктивних — максимальним.

При конструюванні болтових і заклепувальних з'єднань слідує прагнути до симетричної передачі зусилля відносно силового потоку. У з'єднаннях з однобічними накладками або при однобічному кріпленні елементу у зв'язку з несиметричною передачею зусилля кількість болтів і заклепок слідує збільшити на 10%. При з'єднанні листів різної товщини ставляться компенсуючі прокладки. Кількість болтів або заклепок, працюючих через прокладку, збільшується на 10%.

У стиках профільного металу при однобічному розташуванні накладок, у зв'язку з великою жорсткістю профілю, кількість болтів або заклепок проти розрахункового не збільшується.

При передачі зусилля в з'єднання через коротиші загальне число болтів або заклепок збільшується на 50% проти розрахункового.

Площа накладок в з'єднанні має бути не менше площі елементів, що сполучаються, з врахуванням ослаблення отворами, звичайно площу накладок приймають на 10—20% більше площі з'єднувальних елементів.

Якщо товщина пакету, що сполучається, перевищує п'ять діаметрів заклепки або сім діаметрів при заклепках з підвищеною голівкою, в конструкціях слід застосовувати болти підвищеної точності. Довжина заклепок залежить від товщини пакету, що сполучається, і приймається:

![]()

де

![]() -

товщина пакету;

-

товщина пакету;

![]() -

коефіцієнт, що визначає довжину стержня

заклепки, необхідну для повного заповнення

отвору;

-

коефіцієнт, що визначає довжину стержня

заклепки, необхідну для повного заповнення

отвору;

![]() -

довжина стержня заклепки, необхідна

для утворення голівки;

-

довжина стержня заклепки, необхідна

для утворення голівки;

![]() -

припуск, що враховує можливе збільшення

діаметру отвору.

-

припуск, що враховує можливе збільшення

діаметру отвору.

Значення величини

![]() -

приймаються по таблиці 8.6.

-

приймаються по таблиці 8.6.

Таблиця 8.6 – Значення коефіцієнтів для визначення довжини заклепок

Коефіцієнти |

Вид замикаючої головки |

Діаметр заклепок, мм |

||||

18 |

20 |

22 |

24 |

27 |

||

А В

С |

Напівкругла і потайна Напівкругла Потайна Напівкругла і потайна |

1.11 19,0 4.3 5—9 |

1.11 22,3 6.2 5—10 |

1,10 25.7 7.3 6-10 |

1,08 28,9 8,2 6-11 |

1,12 32,2 9,3 7—12 |