- •Розділ 3.2 машинне формування і виготовлення стрижнів

- •3.2.1. Машини для виготовлення ливарних форм

- •3.2.2. Машини для виготовлення стрижнів

- •3.3.1. Ливарні властивості сплавів

- •3.3.2. Ливарні сплави

- •3.3.3. Агрегати для розплавлення чавуну

- •3.3.4. Агрегати для розплавлення сталі

- •3.3.5. Агрегати для розплавлення алюмінієвих сплавів

- •3.3.6. Агрегати для розплавлення мідних сплавів

- •3.3.7. Плавлення титанових сплавів

- •3.3.8. Заливання форм

- •3.3.9. Охолодження, вибивання, обрубування і очищення виливків

- •Розділ 3.4 спеціальні способи лиття

- •3.4.1. Лиття в кокіль

- •3.4.2. Лиття під тиском

- •3.4.3. Відцентрове лиття

- •3.4.4. Лиття за виплавлюваними моделями

- •3.4.5. Лиття за випалюваними моделями

- •Обробка металів тиском

- •4.1.2. Фактори, що впливають на пластичність металу

- •4.1.3. Температурний інтервал гарячої обробки тиском

- •4.1.4. Нагрівальне устаткування

- •Розділ 4.2 вальцювання і пресування

- •4.2.1. Суть вальцювання

- •4.2.2. Умова захоплювання заготовки валками

- •4.2.3. Сортамент вальцівок

- •4.2.4. Валки та вальцювальні стани

- •4.2.5. Класифікація вальцювальних станів

- •4.2.6. Пресування

- •4.3.1. Суть волочіння

- •4.3.2. Волочильні стани

- •4.3.3. Кування та його операції

- •4.3.4. Кувальні молоти та преси

- •4.3.5. Об'ємне штампування

- •4.3.6. Устаткування для об'ємного штампування

- •4.3.7. Листове штампування та його операції

- •4.3.8. Устаткування для листового штампування

- •5.1.1. Ручне дугове зварювання

- •51.1.1. Зварювальна дуга

- •5.1.1.3. Електроди

- •5.1.1.4. Типи зварних з'єднань

- •5.1.2. Напівавтоматичне та автоматичне дугове зварювання в атмосфері захисних газів

- •5.1.2.1.2. Напівавтоматичне дугове зварювання в атмосфері аргону

- •5.1.3. Напівавтоматичне та автоматичне дугове зварювання під флюсом

- •5.1.4. Електрошлакове зварювання

- •5.1.5. Електронно-променеве зварювання

- •5.1.6. Лазерне зварювання

- •5.1.7. Газове зварювання й термічне різання металів

- •5.1.7.1. Газове зварювання

- •5.1.7.2. Термічне різання металів

- •Розділ 5.2 зварювання тиском

- •5.2.1. Контактне електричне зварювання

- •5.2.1.2. Точкове зварювання

- •5.2.1.3. Шовне зварювання

- •5.2.2. Холодне зварювання тиском

- •5.2.3. Зварювання тертям

- •5.2.4. Ультразвукове зварювання

- •5.2.5. Зварювання вибухом

- •Розділ 5.3 зварюваність металів

- •5.3.1. Макроскопічні дефекти зварних з'єднань

- •5.3.2. Мікроструктура зони термічного впливу

- •5.3.3. Особливості зварювання найпоширеніших конструкційних матеріалів

- •5.3.4.Контроль якості зварних з'єднань

- •Обробка різанням

- •6.1.2. Класифікація та нумерація металорізальних верстатів

- •6.1.3. Кінематичні схеми верстатів

Розділ 3.4 спеціальні способи лиття

Виробництво виливків в одноразових піщано-глиняних формах має багато недоліків. Головні з них: незадовільна якість поверхні й невисока точність розмірів виливків, висока вартість форм, яка становить близько 50 % вартості виливків,

антисанітарні

умови праці, спричинені запорошеністю

ливарних цехів. Тому частка виробництва

виливків у одноразових формах поступово

скорочується, натомість зростає кількість

виливків, виготовлених спеціальними

способами: кокільним литтям [8, 21], литтям

під тиском [8, 22], відцентровим литтям

[8, 23], литтям за виплавлюваними моделями

[8, 24], литтям за випалюваними моделями

[25], литтям в оболонкові форми тощо.

Перелічені способи лиття здатні істотно

поліпшити якість виливків, скоротити

витрати на механічну обробку, зменшуючи

припуски, поліпшити умови праці, ширше

механізувати й автоматизувати

виробничі процеси й здешевити ливарне

виробництво.

антисанітарні

умови праці, спричинені запорошеністю

ливарних цехів. Тому частка виробництва

виливків у одноразових формах поступово

скорочується, натомість зростає кількість

виливків, виготовлених спеціальними

способами: кокільним литтям [8, 21], литтям

під тиском [8, 22], відцентровим литтям

[8, 23], литтям за виплавлюваними моделями

[8, 24], литтям за випалюваними моделями

[25], литтям в оболонкові форми тощо.

Перелічені способи лиття здатні істотно

поліпшити якість виливків, скоротити

витрати на механічну обробку, зменшуючи

припуски, поліпшити умови праці, ширше

механізувати й автоматизувати

виробничі процеси й здешевити ливарне

виробництво.

3.4.1. Лиття в кокіль

Кокіль (coquille — оболонка (фр.)) — це металева форма, яку наповнюють рідким металом під дією сил гравітації. Внутрішня порожнина виливка створюється пісковим або металевим стрижнем. Особливістю кокілю є можливість багаторазового використання й висока його теплопровідність, яка істотно впливає на утворення структури виливка. Значна швидкість охолодження залитого металу сприяє формуванню дрібнозернистої структури і, окрім цього, для виливків з чавунів і сталей — виникненню відповідно відбіленого або загартованого поверхневого шару високої твердості.

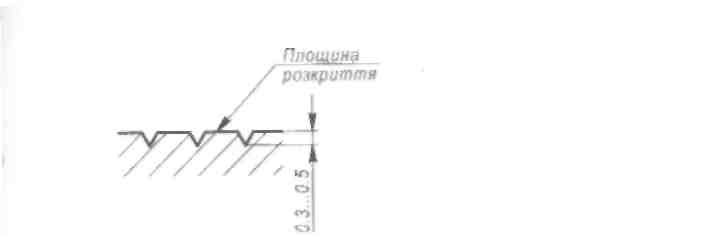

Для простих за конфігурацією виливків зі зовнішнім нахилом використовують суцільні кокілі, а для складних виливків — рознімні з вертикальною, горизонтальною або комбінованою поверхнями розкриття. Рознімні частини кокілю центрують між собою, а перед заливанням їх надійно фіксують у складеному положенні. Під час наповнення порожнини кокілю розплавленим металом з неї виходить повітря крізь випори, а гази, розчинені в металі, — крізь спеціальні щілини глибиною 0,3...0,5 мм (рис. 3.4.1), утворені на площині розкриття кокілю.

Кокілі виготовляють з чавунів, сталей, рідше — зі сплавів алюмінію. Для регулювання швидкості охолодження залитого металу й підвищення теплостійкості кокілю його робочу поверхню покривають теплоізоляційним матеріалом різної товщини.

Рис. 3.4.1. Щілини для

виходу газів із порожнини

кокілю

Значного поширення набули покриття багаторазового використання, які наносять на нагріту поверхню кокілю у вигляді суспензій за допомогою пульверизатора або пензля. До складу суспензій входять один або декілька вогнетривких матеріалів у вигляді дрібних порошків (кварц, циркон, оксид хрому, оксид цинку, тальк, графіт) і зв'язувальна речовина (рідке скло, зволожена вогнетривка глина та ін.). Покриття багаторазового використання (оксид алюмінію, вольфрам, молібден) наносять на робочу, поверхню кокілю методом високотемпературного напилення. Рідкі покриття одноразового використання на основі олив або мазуту наносять перед кожним заливанням форми. Під час стикання з рідким металом вони вигорають, утворюючи тонку захисну плівку. Щоб підтримувати оптимальний температурний режим в межах 200... 400 °С, робочу поверхню кокілю спочатку нагрівають газовим полум'ям або електричним струмом, а при експлуатації охолоджують повітрям, водою або оливою.

Кокільним литтям виготовляють виливки з чавунів, сплавів алюмінію, магнію, міді, рідше — зі сталей і сплавів титану.

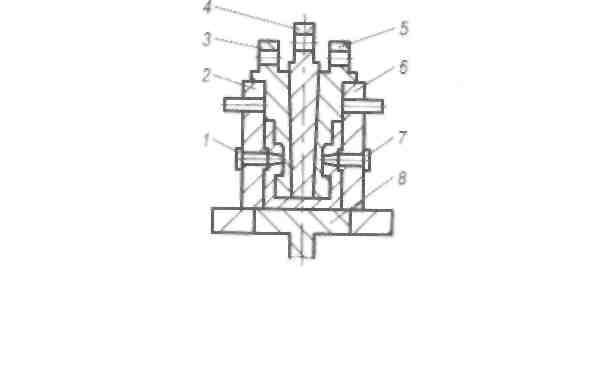

Нижче зображена схема будови металевої форми для виливання поршня, яка складається з бічних половин 2 і 6 (рис. 3.4.2), нижньої частини 8, двох суцільних стрижнів 1 і 7 та рознімного стрижня, що має центральний 4 й два бічних елементи 3 і 5. Сплав потрапляє в порожнину кокілю через ливниковий канал (на рисунку не зображений). Після кристалізації металу та його охолодження до заданої температури виймають центральний елемент рознімного стрижня, після чого — бічні його елементи й наостанку — суцільні стрижні. Насамкінець розкривають бічні половини кокілю й виштовхують виливок.

Рис. 3.4.2. Схема будови кокілю для відливання поршня:

1,7 — суцільний стрижень; 2, 6 — бічна половина кокілю;

З, 5 — бічні елементи і 4 — центральний елемент рознімного стрижня;

8 — нижня частина кокілю

Порівняно з литтям в одноразові форми кокільне лиття має такі переваги:

багаторазове використання кокілю — від сотні до десятків тисяч разів;

більші точність розмірів, якість поверхні й механічні властивості отримуваних виливків;

вища продуктивність праці, бо не потрібно чистити виливки та виготовляти ливарну форму кожного разу;

ліпші санітарні умови праці;

— ширші можливості механізації та автоматизації процесу. Недоліки лиття в кокіль:

через високу вартість металевої форми лиття в кокіль вигідне лише в серійному й масовому виробництвах;

обмежені можливості виготовлення тонкостінних виливків, зумовлені швидким охолодженням залитого металу.