- •Розділ 3.2 машинне формування і виготовлення стрижнів

- •3.2.1. Машини для виготовлення ливарних форм

- •3.2.2. Машини для виготовлення стрижнів

- •3.3.1. Ливарні властивості сплавів

- •3.3.2. Ливарні сплави

- •3.3.3. Агрегати для розплавлення чавуну

- •3.3.4. Агрегати для розплавлення сталі

- •3.3.5. Агрегати для розплавлення алюмінієвих сплавів

- •3.3.6. Агрегати для розплавлення мідних сплавів

- •3.3.7. Плавлення титанових сплавів

- •3.3.8. Заливання форм

- •3.3.9. Охолодження, вибивання, обрубування і очищення виливків

- •Розділ 3.4 спеціальні способи лиття

- •3.4.1. Лиття в кокіль

- •3.4.2. Лиття під тиском

- •3.4.3. Відцентрове лиття

- •3.4.4. Лиття за виплавлюваними моделями

- •3.4.5. Лиття за випалюваними моделями

- •Обробка металів тиском

- •4.1.2. Фактори, що впливають на пластичність металу

- •4.1.3. Температурний інтервал гарячої обробки тиском

- •4.1.4. Нагрівальне устаткування

- •Розділ 4.2 вальцювання і пресування

- •4.2.1. Суть вальцювання

- •4.2.2. Умова захоплювання заготовки валками

- •4.2.3. Сортамент вальцівок

- •4.2.4. Валки та вальцювальні стани

- •4.2.5. Класифікація вальцювальних станів

- •4.2.6. Пресування

- •4.3.1. Суть волочіння

- •4.3.2. Волочильні стани

- •4.3.3. Кування та його операції

- •4.3.4. Кувальні молоти та преси

- •4.3.5. Об'ємне штампування

- •4.3.6. Устаткування для об'ємного штампування

- •4.3.7. Листове штампування та його операції

- •4.3.8. Устаткування для листового штампування

- •5.1.1. Ручне дугове зварювання

- •51.1.1. Зварювальна дуга

- •5.1.1.3. Електроди

- •5.1.1.4. Типи зварних з'єднань

- •5.1.2. Напівавтоматичне та автоматичне дугове зварювання в атмосфері захисних газів

- •5.1.2.1.2. Напівавтоматичне дугове зварювання в атмосфері аргону

- •5.1.3. Напівавтоматичне та автоматичне дугове зварювання під флюсом

- •5.1.4. Електрошлакове зварювання

- •5.1.5. Електронно-променеве зварювання

- •5.1.6. Лазерне зварювання

- •5.1.7. Газове зварювання й термічне різання металів

- •5.1.7.1. Газове зварювання

- •5.1.7.2. Термічне різання металів

- •Розділ 5.2 зварювання тиском

- •5.2.1. Контактне електричне зварювання

- •5.2.1.2. Точкове зварювання

- •5.2.1.3. Шовне зварювання

- •5.2.2. Холодне зварювання тиском

- •5.2.3. Зварювання тертям

- •5.2.4. Ультразвукове зварювання

- •5.2.5. Зварювання вибухом

- •Розділ 5.3 зварюваність металів

- •5.3.1. Макроскопічні дефекти зварних з'єднань

- •5.3.2. Мікроструктура зони термічного впливу

- •5.3.3. Особливості зварювання найпоширеніших конструкційних матеріалів

- •5.3.4.Контроль якості зварних з'єднань

- •Обробка різанням

- •6.1.2. Класифікація та нумерація металорізальних верстатів

- •6.1.3. Кінематичні схеми верстатів

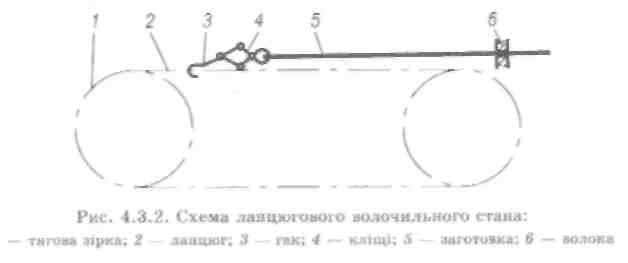

4.3.2. Волочильні стани

Волочильним станом називають машину, призначену для волочіння металів. Він складається з тягового пристрою, приводу й інструменту. Залежно від траєкторії тягового пристрою розрізняють стани: періодичної дії з прямолінійним рухом заготовки, безперервної дії з намотуванням заготовки.

Волочильні стани з прямолінійним рухом заготовки (ланцюгові, рейкові та ін.) застосовують для волочіння й калібрування прутків, труб і фасонних виробів, які не можна намотувати в бунти. На сучасних станах можна одночасно обробляти 4-8 заготовок завдовжки до 8 м. Тягова сила цих станів доходить до 1,5 МН.

Найпоширенішими серед волочильних є ланцюгові стани, в яких тягова зірка 1 (рис. 4.3.2) рухає замкнутий шарнірно-пластинчастий ланцюг 2. Обертального руху зірці надає електродвигун через редуктор, які на рисунку не зображені. За допомогою гака З і кліщів 4 ланцюг протягує заготовку 5 крізь отвір волоки 6. Тут тяговим пристроєм є гак і кліщі, а приводом — електродвигун, дві зірки й ланцюг. Після виходу заготовки з волоки тягова сила раптово зменшується, тому гак під дією противаги зіскакує з ланцюга й автоматично повертається у початкове положення.

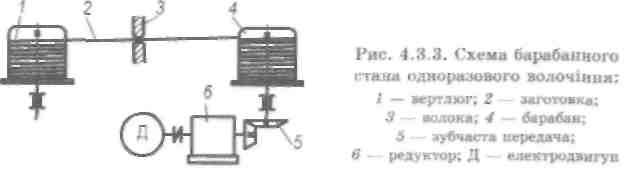

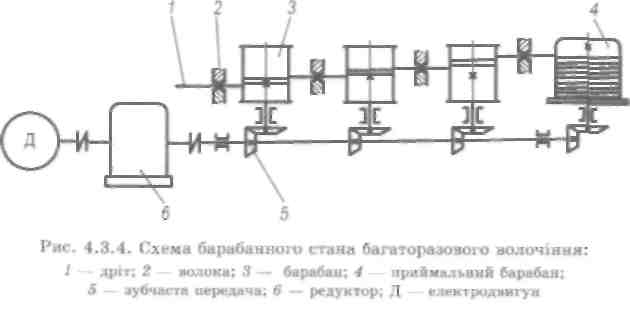

Волочильні стани з намотуванням заготовки призначені головно для волочіння дроту, а також труб невеликого діаметра, які намотуються в бунти. Ці стани поділяють на барабанні одноразового волочіння, що мають одну волоку, і стани багаторазового волочіння, в яких дріт проходить послідовно крізь ряд волок.

У барабанному стані одноразового волочіння на вертлюг 1 (рис. 4.3.3) насаджують вихідну заготовку 2 у вигляді бунта. Стоншений її кінець проводять крізь отвір волоки З й закріплюють на барабані 4, який обертається від електродвигуна Д через редуктор 6 і зубчасту передачу 5. Після волоки дріт намотується на барабан. Ці стани застосовують переважно для виготовлення грубого дроту.

Барабанні стани багаторазового волочіння призначені для виробництва тонкого дроту, який проходить крізь значну кількість послідовно розташованих волоків (до 20 і більше). Стоншений кінець дроту 1 (рис. 4.3.4) пропускають крізь отвір першої волоки 2, намотують кілька витків на барабан З, потім пропускають крізь отвір другої волоки, намотують на другий барабан і т.д. Нарешті кінець дроту закріплюють на приймальному барабані 4, після чого стан готовий до волочіння. Обертального руху барабанові надає електродвигун Д через редуктор 6 і зубчасті передачі 5. Довжина дроту після кожної наступної волоки

збільшується, пропорційно з ним повинна збільшуватись швидкість його руху. Відповідно до цього змінюють передавальні відношення зубчастих передач або добирають діаметри барабанів. Швидкість дроту в останніх волоках сягає 50...60 м/с.

Щоб зробити волочіння неперервним, кінець дроту наступного бунта приварюють до кінця попереднього електроконтактним способом.

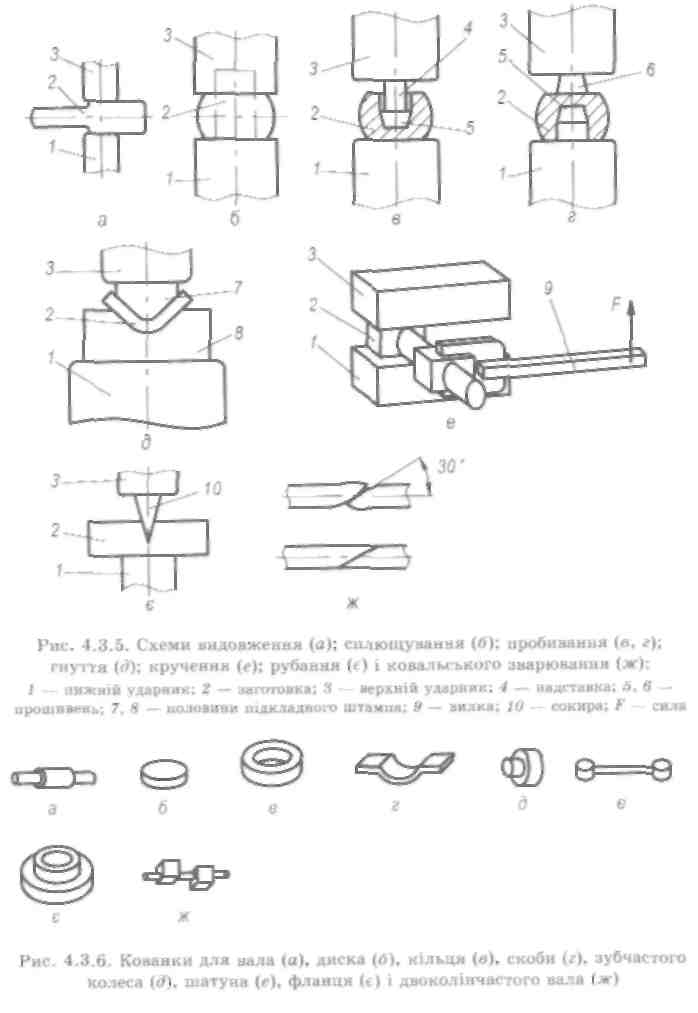

4.3.3. Кування та його операції

Куванням називають спосіб обробки металів тиском з використанням універсального підкладного інструмента або ударників, якщо деформування нагрітого металу в певних напрямах не обмежується робочою поверхнею інструмента. Завдяки багаторазовій ударній (динамічній) або статичній дії інструмента метал пластично деформується й поступово наближується до заданих форми й розмірів. Виріб масою від 0,1 до 300 т, виготовлений куванням зі сталі або сплавів кольорових металів і призначений для подальшої механічної обробки, називають кованкою. Кування доцільно застосовувати в одиничному й серійному виробництвах для виготовлення валів потужних гідротурбін і електрогенераторів, дисків для парових і газових турбін, колінчастих валів суднових дизельних двигунів, валків вальцювальних станів та ін. Заготовками для кування є зливки, блюми і вальцівки. До основних операцій кування належать: видовження (протягування), сплющування (осадка), пробивання, гнуття, кручення, рубання тощо. Застосовуючи в певній послідовності окремі операції, можна виготовити кованки складної форми.

Видовження — найпоширеніша ковальська операція, що застосовується для збільшення довжини кованки й одночасного зменшення її поперечного перерізу. По заготовці 2 (рис. 4.3.5, а), покладеній на нижній нерухомий ударник /, верхнім ударником 3 наносять послідовні удари. Перед кожним ударом її періодично пересувають справа вліво. Так виготовляють кованки валів (рис. 4.3.6, а), штоків, шатунів (рис. 4.3.6, є), тяг за допомогою плоских і фасонних ударників.

Сплющування застосовують, щоб зменшити висоту й збільшити поперечний переріз кованки. Щоб уникнути поздовжнього

Пробивання використовують, щоб зробити в кованці заглибину або наскрізний отвір. Заготовку 2 (рис. 4.3.5, в) кладуть на нижній ударник 1 і верхнім ударником З втискають в неї інструмент — прошивень 5 — у вигляді зрізаного конуса. Після цього на прошивень накладають надставку 4 і продовжують його заглиблювати. Якщо потрібен наскрізний отвір, то надставку знімають, заготовку повертають на 180° і отвір прошивають остаточно іншим прошивнем 6 (рис. 4.6.3, г), який, заглиблюючись у заготовку, вирізує надлишок металу у вигляді диска й виштовхує з отвору прошивень 5.

Гнуття — це викривлення заготовки за заданим контуром. Операцію здійснюють ударниками 1 і 3 (рис. 4.3.5, д) з використанням підкладних або спеціальних пристроїв. Гнуття в підкладних штампах застосовують для виготовлення значної кількості однакових виробів 2. Тут використовують штамп, що складається з верхньої 7 і нижньої 8 половин. Гнуть скоби (рис. 4.3.6, г), кутники, кронштейни, гаки та ін.

Кручення — повертання однієї частини заготовки відносно іншої на заданий кут. Так отримують заготовки колінчастих валів (рис. 4.3.6, ж), свердел великих діаметрів та ін. Одну частину заготовки 2 затискають між ударниками / і 3, а другу її частину повертають за допомогою вилки 9, приклавши силу F.

Рубання — поділ заготовки на дві частини. Його застосовують для отримання з довгої заготовки певної кількості коротких або для відокремлення зайвого металу. Інструментом для рубання є прямі або фасонні сокири. Заготовку 2 (рис. 4.3.5, є) кладуть на нижній ударник / і ударом верхнього ударника З заглиблюють сокиру 10 в метал. Коли залишається невеликий

перешийок,

заготовку повертають на 180° і призматичною

відсічкою закінчують операцію.

перешийок,

заготовку повертають на 180° і призматичною

відсічкою закінчують операцію.

Ковальським зварюванням (рис. 4.3.5, ж) з'єднують дві заготовки або два кінці однієї заготовки, попередньо нагрівши місце зварювання під шаром флюсу. Цим способом з'єднують низьковуглецеві сталі при температурі = 1350 °С у випадках, коли відсутні сучасні способи зварювання.