- •Розділ 3.2 машинне формування і виготовлення стрижнів

- •3.2.1. Машини для виготовлення ливарних форм

- •3.2.2. Машини для виготовлення стрижнів

- •3.3.1. Ливарні властивості сплавів

- •3.3.2. Ливарні сплави

- •3.3.3. Агрегати для розплавлення чавуну

- •3.3.4. Агрегати для розплавлення сталі

- •3.3.5. Агрегати для розплавлення алюмінієвих сплавів

- •3.3.6. Агрегати для розплавлення мідних сплавів

- •3.3.7. Плавлення титанових сплавів

- •3.3.8. Заливання форм

- •3.3.9. Охолодження, вибивання, обрубування і очищення виливків

- •Розділ 3.4 спеціальні способи лиття

- •3.4.1. Лиття в кокіль

- •3.4.2. Лиття під тиском

- •3.4.3. Відцентрове лиття

- •3.4.4. Лиття за виплавлюваними моделями

- •3.4.5. Лиття за випалюваними моделями

- •Обробка металів тиском

- •4.1.2. Фактори, що впливають на пластичність металу

- •4.1.3. Температурний інтервал гарячої обробки тиском

- •4.1.4. Нагрівальне устаткування

- •Розділ 4.2 вальцювання і пресування

- •4.2.1. Суть вальцювання

- •4.2.2. Умова захоплювання заготовки валками

- •4.2.3. Сортамент вальцівок

- •4.2.4. Валки та вальцювальні стани

- •4.2.5. Класифікація вальцювальних станів

- •4.2.6. Пресування

- •4.3.1. Суть волочіння

- •4.3.2. Волочильні стани

- •4.3.3. Кування та його операції

- •4.3.4. Кувальні молоти та преси

- •4.3.5. Об'ємне штампування

- •4.3.6. Устаткування для об'ємного штампування

- •4.3.7. Листове штампування та його операції

- •4.3.8. Устаткування для листового штампування

- •5.1.1. Ручне дугове зварювання

- •51.1.1. Зварювальна дуга

- •5.1.1.3. Електроди

- •5.1.1.4. Типи зварних з'єднань

- •5.1.2. Напівавтоматичне та автоматичне дугове зварювання в атмосфері захисних газів

- •5.1.2.1.2. Напівавтоматичне дугове зварювання в атмосфері аргону

- •5.1.3. Напівавтоматичне та автоматичне дугове зварювання під флюсом

- •5.1.4. Електрошлакове зварювання

- •5.1.5. Електронно-променеве зварювання

- •5.1.6. Лазерне зварювання

- •5.1.7. Газове зварювання й термічне різання металів

- •5.1.7.1. Газове зварювання

- •5.1.7.2. Термічне різання металів

- •Розділ 5.2 зварювання тиском

- •5.2.1. Контактне електричне зварювання

- •5.2.1.2. Точкове зварювання

- •5.2.1.3. Шовне зварювання

- •5.2.2. Холодне зварювання тиском

- •5.2.3. Зварювання тертям

- •5.2.4. Ультразвукове зварювання

- •5.2.5. Зварювання вибухом

- •Розділ 5.3 зварюваність металів

- •5.3.1. Макроскопічні дефекти зварних з'єднань

- •5.3.2. Мікроструктура зони термічного впливу

- •5.3.3. Особливості зварювання найпоширеніших конструкційних матеріалів

- •5.3.4.Контроль якості зварних з'єднань

- •Обробка різанням

- •6.1.2. Класифікація та нумерація металорізальних верстатів

- •6.1.3. Кінематичні схеми верстатів

4.1.4. Нагрівальне устаткування

Найпоширенішим устаткуванням, яке використовують для нагрівання заготовок перед обробкою тиском у ковальських цехах, є:

камерні полуменеві печі;

камерні електричні печі опору;

Рис. 4.1.3. Камерна

полуменева піч:

і — під; 2 — бічна стінка;

З — заготовка; 4 — пальник;

5 — склепіння; 6 — засувка;

7 — вікно; 8 — газовідвідний

канал

напівметодичні полуменеві печі;

пристрої контактного електронагрівання заготовок струмом промислової частоти;

— пристрої для нагрівання струмами високої частоти.

У полуменевих печах теплота до заготовок передається випромінюванням від внутрішніх поверхонь камери, а також конвекцією гарячих газів. Для нагрівання полуменевих печей використовують газоподібне або рідке паливо, а для нагрівання електричних печей і електропристроїв — електричний струм.

Камерна полуменева піч складається з металевого каркаса, викладеного зсередини вогнетривкою цеглою. Камеру печі утворюють під 1 (рис. 4.1.3), бічні стінки 2 і склепіння 5. Крізь вікно 7, що закривається засувкою 6, завантажують і вивантажують заготовки 3. У стінках є отвори для пальників 4 або форсунок. За допомогою пальників у камеру печі подають пальну суміш з повітря і природного газу, а за допомогою форсунок — суміш з повітря й краплинок мазуту. Спалювання суміші створює в камері температуру до 1200... 1300 °С. З метою додаткового омивання заготовок гарячими газами рекомендують розташовувати газовідвідний канал 8 у нижній частині печі.

На шляху виходу з камери гарячих продуктів спалювання встановлюють металеві теплообмінники — рекуператори, в яких холодне повітря, що подається до пальників або форсунок, нагрівають до 200...300 °С і більше, завдяки чому заощаджують паливо.

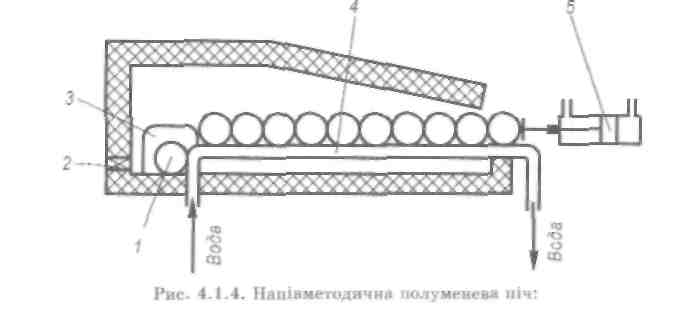

1 — заготовка; 2 — пальник; 3 — вікно; 4 — водоохолоджувана труба; 5 — штовхач

Піч обладнують термоелектричним пірометром з самописом для контролю і запису температури та приладом автоматичного підтримування заданої температури. У камерних печах нагрівають переважно дрібні й середні заготовки.

Камерна електрична піч опору за конструкцією подібна до камерної полуменевої печі. Замість пальників або форсунок у стінках цієї печі вмонтовують металеві або карборундові елементи опору, які живить силова електрична мережа. Ці елементи створюють у печі температуру до 1000 °С і більше, яка легко регулюється. Відсутність в електричних печах полум'я зменшує втрати заготовок від оксидації заліза й вигоряння вуглецю. Щоб додатково захистити заготовки від таких втрат, в герметизовану камеру печі вводять інертні або відновлювальні гази.

Характерною особливістю камерних печей є практично однакова температура в усьому об'ємі камери.

Перевагою камерних печей є малі габарити й простота конструкції.

Серед недоліків зазначимо:

значні втрати металу від оксидації внаслідок того, що заготовки потрапляють відразу в камеру з високою температурою;

низький ККД полуменевих печей (=10 %) внаслідок виходу високонагрітих пічних газів в атмосферу.

Напівметодична полуменева піч складається з видовженої в напрямку руху заготовок нагрівальної камери з бічним вікном З

(рис. 4.1.4), двох водоохолоджуваних труб 4, пальників 2 і пне-нматичного штовхача 5. По трубах періодично пересувають заготовки 1, а через вікно їх виймають. Нагрівальна камера поділяється на низькотемпературну (справа) й високотемпературну (зліва) зони. Завдяки значній довжині печі, вдало вибраній її формі та раціональному розташуванню пальників у зонах підтримують заданий ріст температури в напрямку пересування заготовок.

Заготовку кладуть на водоохолоджувані труби навпроти штовхача і рухом поршня вліво її пересувають на один крок. Після цього поршень відходить управо і на труби кладуть наступну заготовку. її у визначений момент часу знову пересувають разом з попередньою заготовкою на один крок. Так заготовки крок за кроком періодично наближаються до кінця печі. На останній позиції заготовка скочується з труб і опиняється навпроти вікна на поді печі, де вона вирівнює свою температуру. Продукти спалювання рухаються назустріч заготовкам і поступово віддають їм свою теплоту. Заготовки потрапляють спочатку в простір з температурою 600...800 °С (низькотемпературна зона). У кінці високотемпературної зони температура доходить до 1250... 1350 °С. Ритмічне пересування заготовок забезпечує їм поступове нагрівання за заданим режимом. Продукти спалювання перед виходом в атмосферу подають у рекуператори.

Особливістю режиму нагрівання заготовок в напівметодичній печі є плавне підвищення їх температури.

Переваги напівметодичних печей:

завдяки поступовому нагріванню заготовок зменшуються їх втрати на оксидацію та зневуглецьовування;

повніше (порівняно з камерними печами) використовується теплота продуктів спалювання (ККД становить 40 % і більше).

До недоліків належать великі габарити й ускладнена конструкція.

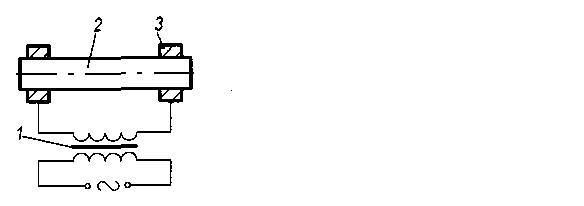

Пристрій контактного електронагрівання заготовок струмом промислової частоти застосовують для відносно довгих заготовок діаметром 015...75 мм. Кінці заготовки 2 (рис. 4.1.5) затискають мідними контактами 3, до яких від знижувального трансформатора 1 підводять струм силою до 5 000 А. Затискання

промислової частоти:

1 — трансформатор; 2 — заготовка;

З — затискний контакт

заготовок в контактах механізоване. Щоб нагрівати заготовки різної довжини, один з контактів можна пересувати по напрямних пристрою. Стійкість затискних мідних контактів невисока, вони витримують до 1000 нагрівань. Кількість теплоти, виділеної в заготовці під час проходження електричного струму, визначають за законом Джоуля-Ленца. Коефіцієнт корисної дії пристрою становить =75 %.

Особливістю контактного електронагрівання є виділення теплоти безпосередньо в заготовці.

Переваги пристроїв контактного електронагрівання:

простота конструкції;

у 8... 10 разів більша швидкість нагрівання порівняно з полуменевими печами, внаслідок чого знижується втрата металу заготовок на окалину й зневуглецьовування.

їх недоліки:

висока вартість електричної енергії;

низька стійкість затискних контактів.

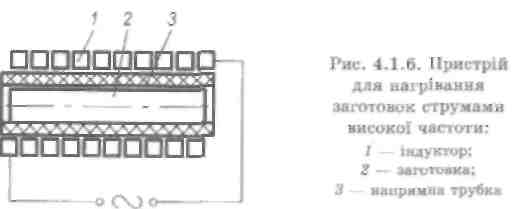

Пристрій для нагрівання заготовок струмами високої частоти складається з багатовиткового індуктора 1 (рис.4.1.6), виготовленого з мідної трубки прямокутного перерізу, охолоджуваної водою, тонкостінної напрямної трубки 3 з низькотеплопровідного матеріалу й генератора струму високої частоти (на схемі не зображений). Струм високої частоти збуджує всередині індуктора змінне магнітне поле, яке зумовлює у заготовці 2, розміщеній в індукторі, вихрові поверхневі струми, що її нагрівають. Зі збільшенням частоти струму зменшується товщина нагрітого поверхневого шару. Тому для заготовок малих діаметрів застосовують струм частотою до 8 000 Гц, а для заготовок великих діаметрів — струм частотою 1000 Гц і менше. Час нагрівання малих заготовок становить 15...30 с, а великих заготовок —

до 3,0...3,5 хв. Наприкінці нагрівання температура в перерізі заготовки майже вирівнюється. ККД пристрою в разі нагрівання сталевих заготовок становить 60...65 %. Переваги:

висока швидкість нагрівання заготовок й мінімальні втрати металу на окалину;

кращі проти полуменевого нагрівання умови праці внаслідок відсутності газів й інтенсивного теплового випромінювання;

— можливість легко автоматизувати роботу індукційного пристрою.

Недоліки:

висока вартість електричної енергії та пристрою;

необхідність заміни індуктора для заготовок іншої форми й розмірів.