- •Розділ 3.2 машинне формування і виготовлення стрижнів

- •3.2.1. Машини для виготовлення ливарних форм

- •3.2.2. Машини для виготовлення стрижнів

- •3.3.1. Ливарні властивості сплавів

- •3.3.2. Ливарні сплави

- •3.3.3. Агрегати для розплавлення чавуну

- •3.3.4. Агрегати для розплавлення сталі

- •3.3.5. Агрегати для розплавлення алюмінієвих сплавів

- •3.3.6. Агрегати для розплавлення мідних сплавів

- •3.3.7. Плавлення титанових сплавів

- •3.3.8. Заливання форм

- •3.3.9. Охолодження, вибивання, обрубування і очищення виливків

- •Розділ 3.4 спеціальні способи лиття

- •3.4.1. Лиття в кокіль

- •3.4.2. Лиття під тиском

- •3.4.3. Відцентрове лиття

- •3.4.4. Лиття за виплавлюваними моделями

- •3.4.5. Лиття за випалюваними моделями

- •Обробка металів тиском

- •4.1.2. Фактори, що впливають на пластичність металу

- •4.1.3. Температурний інтервал гарячої обробки тиском

- •4.1.4. Нагрівальне устаткування

- •Розділ 4.2 вальцювання і пресування

- •4.2.1. Суть вальцювання

- •4.2.2. Умова захоплювання заготовки валками

- •4.2.3. Сортамент вальцівок

- •4.2.4. Валки та вальцювальні стани

- •4.2.5. Класифікація вальцювальних станів

- •4.2.6. Пресування

- •4.3.1. Суть волочіння

- •4.3.2. Волочильні стани

- •4.3.3. Кування та його операції

- •4.3.4. Кувальні молоти та преси

- •4.3.5. Об'ємне штампування

- •4.3.6. Устаткування для об'ємного штампування

- •4.3.7. Листове штампування та його операції

- •4.3.8. Устаткування для листового штампування

- •5.1.1. Ручне дугове зварювання

- •51.1.1. Зварювальна дуга

- •5.1.1.3. Електроди

- •5.1.1.4. Типи зварних з'єднань

- •5.1.2. Напівавтоматичне та автоматичне дугове зварювання в атмосфері захисних газів

- •5.1.2.1.2. Напівавтоматичне дугове зварювання в атмосфері аргону

- •5.1.3. Напівавтоматичне та автоматичне дугове зварювання під флюсом

- •5.1.4. Електрошлакове зварювання

- •5.1.5. Електронно-променеве зварювання

- •5.1.6. Лазерне зварювання

- •5.1.7. Газове зварювання й термічне різання металів

- •5.1.7.1. Газове зварювання

- •5.1.7.2. Термічне різання металів

- •Розділ 5.2 зварювання тиском

- •5.2.1. Контактне електричне зварювання

- •5.2.1.2. Точкове зварювання

- •5.2.1.3. Шовне зварювання

- •5.2.2. Холодне зварювання тиском

- •5.2.3. Зварювання тертям

- •5.2.4. Ультразвукове зварювання

- •5.2.5. Зварювання вибухом

- •Розділ 5.3 зварюваність металів

- •5.3.1. Макроскопічні дефекти зварних з'єднань

- •5.3.2. Мікроструктура зони термічного впливу

- •5.3.3. Особливості зварювання найпоширеніших конструкційних матеріалів

- •5.3.4.Контроль якості зварних з'єднань

- •Обробка різанням

- •6.1.2. Класифікація та нумерація металорізальних верстатів

- •6.1.3. Кінематичні схеми верстатів

Розділ 3.2 машинне формування і виготовлення стрижнів

3.2.1. Машини для виготовлення ливарних форм

Машинне формування застосовують для виготовлення ливарних форм у парних опоках, використовуючи металеві модельні плити і моделі підвищеної точності порівняно з точністю моделей і плит для ручного формування. Верхню півформу виготовляють на одній машині, а нижню — на іншій. За допомогою формових машин механізують здебільшого дві операції:

ущільнення формової суміші в опоці,

виймання моделі з півформи.

Щоб отримати якісні виливки, необхідно досягти відносної щільності формової суміші в межах 80 ...90 % максимально можливої для даного складу [3].

За способом ущільнення формові машини поділяють на:

пресувальні (верхнього й нижнього пресування),

струшувальні,

імпульсної дії,

піскомети.

Залежно від напрямку руху формової суміші в опоці під час ущільнення розрізняють машини верхнього та нижнього пресування.

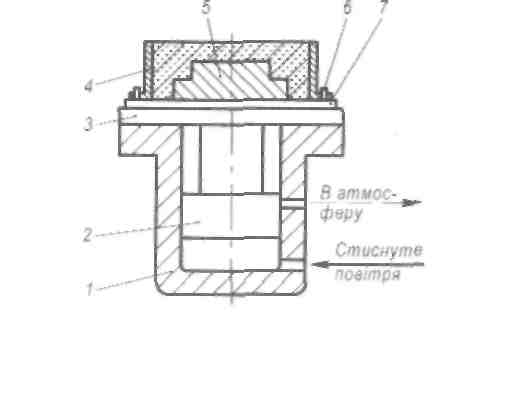

Формова машина верхнього пресування створює тиск на фермову суміш зверху. Суміш в опоці переміщається зверху вниз. Машина складається з циліндра 1 (рис. 3.2.1) поршня 2, стола З, колони 5, довкола якої може обертатися траверса 4 з колодкою 6. На столі машини закріплюють модельну плиту 11 разом з моделлю 7. Потім за допомогою штифтів 10 базують опоку 9, на яку кладуть наповнювальну рамку 8. В опоку і в рамку насипають формову суміш із бункера, що знаходиться над машиною. Траверсу ставлять у робоче положення (зображене на рис. 3.2.1), обертаючи її навколо колони. У циліндр подають повітря під тиском 0,5...(),8 МПа, внаслідок чого поршень разом з усією рухомою системою піднімається, поки колодка не витіснить формову суміш із наповнювальної рамки в опоку. На цьому ущільнення формової суміші закінчується. Повітря з-під поршня випускають в атмосферу й знімають готову півформу. Ступінь ущільнення суміші залежить від відношення висот рамки та опоки. Очевидно, що найбільша відносна щільність суміші буде у верхній частині опоки й значно менша — біля моделі.

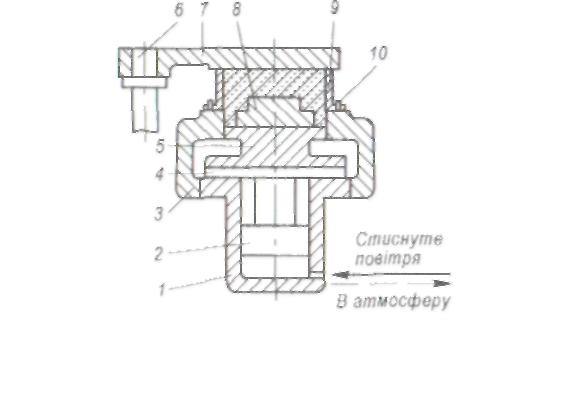

Формова машина нижнього пресування створює тиск на формову суміш знизу. Вона має циліндр 1 (рис. 3.2.2), поршень 2, стіл 4, змонтовану на ньому накладку 5, колону 6 і траверсу 7. Верхня частина накладки входить в отвір корпуса 3, закріпленого на циліндрі. На поверхні накладки зафіксована модель 8. Штифти 10 базують опоку, яку наповнюють фермовою сумішшю, після чого ставлять траверсу в робоче положення (рис. 3.2.2).

Під тиском повітря поршень разом зі столом-, накладкою і моделлю рухається вгору, поки верхня поверхня накладки не порівняється з опорною поверхнею опоки. Внаслідок цього вся суміш із порожнини корпуса витісняється в опоку. Машина цього типу найкраще ущільнює суміш біля моделі й найгірше — вгорі

Рис.

3.2.2. Схема фермової машини нижнього

пресування: /

— циліндр; 2 — поршень; 3 — корпус; 4

— стіл; 5 —

накладка; 6

— колона;

7 —

траверса; 8

— модель;

9 —

опока; 10 —

штифт

Рис.

3.2.2. Схема фермової машини нижнього

пресування: /

— циліндр; 2 — поршень; 3 — корпус; 4

— стіл; 5 —

накладка; 6

— колона;

7 —

траверса; 8

— модель;

9 —

опока; 10 —

штифт

опоки, що є позитивним показником. Водночас машини нижнього пресування складніші й вимагають кваліфікованішого обслуговування порівняно з машинами верхнього пресування.

Спільним недоліком пресувальних машин обох типів є нерівномірне ущільнення суміші по висоті опоки, через що висоту опоки обмежують розміром 200 мм.

Нерівномірність ущільнення можна значно зменшити, замінюючи суцільну жорстку колодку багатьма пресувальними елементами, яким надають руху окремі гідроциліндри. Перспективним є метод пресування еластичною профільною мембраною, що закріплена на герметичній камері, куди підводиться стиснуте повітря.

Пресування під високим тиском успішно застосовують для виготовлення ливарних форм підвищеної міцності й точності. Щоб не допустити відчутного зниження газопроникності, до фермової суміші вводять грубозернистий пісок і додають обмежену кількість (до 2 %) води. Тиск на формову суміш не повинен перевищувати 2...2,5 МПа [3].

Струшувальна фермова машина ущільнює формову суміш в опоці під дією сил інерції, що виникають в момент удару.

Поршень 2 (рис.3.2.3) машини жорстко з'єднаний зі столом З, на якому є модельна плита 7 з моделлю 5. В опоку 4, встановлену

Рис. 3.2.3. Схема струшувальної формової машини:

1 — циліндр; 2 — поршень; 3 — стіл; 4 — опока; 5 — модель;

6 — штифт; 7 — модельна плита

на штифти 6, насипають формову суміш. Після цього циліндр 1 через нижній отвір наповнюють повітрям, яке піднімає поршень і всю рухому систему машини. Коли поршень досягне верхнього отвору в стінці циліндра, стиснуте повітря вийде в атмосферу» а рухома система під дією власної маси падатиме вниз, поки стіл не вдариться до торця циліндра. Тоді раптово зупиниться вся система, за винятком формової суміші, яка за інерцією продовжуватиме рухатися у напрямку моделі. Тим часом, наповнення циліндра повітрям триватиме й удари будуть повторюватися. Внаслідок цього ущільнення суміші зростатиме, наближаючись до заданої величини. Звісно, що найгірше ущільнення суміші буде вгорі опоки. Недоліками способу є порівняно низька продуктивність і значний шум.

Імпульсне ущільнення відбувається під дією раптового вдування повітря в опоку, попередньо наповнену фермовою сумішшю.

На машині імпульсної дії змонтована модельна плита з моделлю. Вгорі є імпульсна головка, що має камеру відповідного об'єму з повітряним клапаном і великою кількістю отворів у нижній частині. Наповнивши опоку фермовою сумішшю, на неї щільно накладають імпульсну головку й відкривають повітряний клапан. Повітря під тиском 5...8 МПа [4] з великою швидкістю спрямовується на формову суміш, ущільнює її й виходить

Рис.

3.2.4. Схема метальної головки піскомета:

1 —

лопатка; 2

— відцентрове

колесо; З —

вікио; 4 —

стрічковий транспортер;

Рис.

3.2.4. Схема метальної головки піскомета:

1 —

лопатка; 2

— відцентрове

колесо; З —

вікио; 4 —

стрічковий транспортер;

5 — вал; в — кожух

крізь пори в атмосферу. Іноді замість стисненого повітря використовують газоповітряну суміш, яка під час запалювання вибухає, створюючи необхідний тиск [18].

Імпульсний метод забезпечує рівномірне ущільнення по висоті опоки, значний ступінь ущільнення і високу продуктивність праці. Він характеризується низькою витратою енергії та відсутністю шуму. У світовій практиці спостерігається стійка тенденція до витіснення цим методом інших методів ущільнення і в першу чергу струшувальних машин [3].

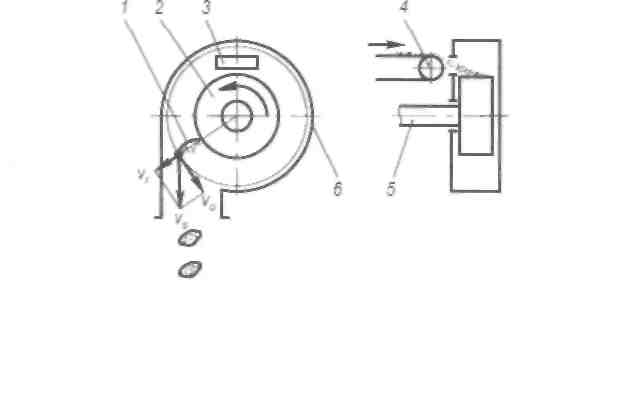

Піскомет (рис. 3.2.4) викидає з великою швидкістю окремі порції формової суміші в опоку, де вони ущільнюються під дією сил інерції, водночас наповнюючи опоку.

Піскомет складається із двох стрічкових транспортерів і метальної головки, в кожусі 6 (рис. 3.2.4) якої обертається вал 5 з відцентровим колесом 2 і лопаткою і. Остання підхоплює порцію формової суміші, що подається транспортером 4 через вікно З всередину кожуха, розганяє її вздовж лопатки до швидкості vr і викидає в опоку зі швидкістю ve = ЗО...40 м/с. Швидкість vs отримують внаслідок геометричного підсумовування радіальної vr і лінійної Vo її складових. Піскомет конструюють так, щоб вектор vs збігався з вертикаллю.

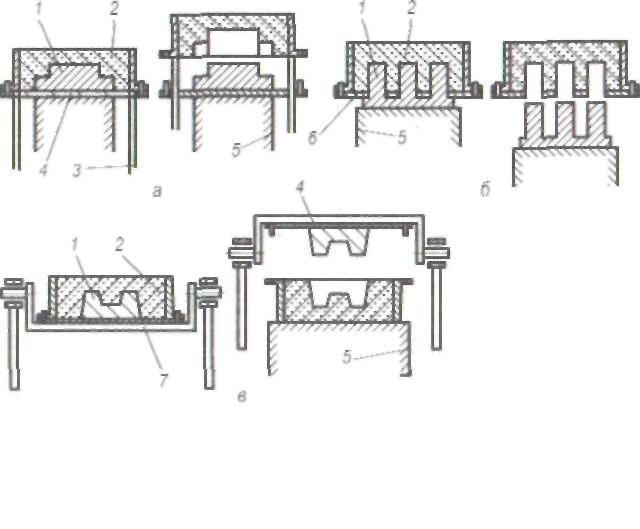

Рис. 3.2.5. Схеми відокремлювання моделі та півформи:

підніманням півформи (а); опусканням моделі (б);

повертанням і підніманням моделі (в);

/ — модель; 2 — півформа; З — штифт; 4 — модельна плита;

5 — стіл; 6' — плита; 7 — поворотна плита

Піскомети доцільно застосовувати для виготовлення великих форм переважно в одиничному виробництві. Вони високопродуктивні, а ступінь ущільнення формової суміші в усьому об'ємі опоки однаковий.

Виготовлену будь-яким із описаних вище способів півформу треба відокремити від моделі, піднімаючи півформу або опускаючи модель.

На рис. 3.2.5, а зображене знімання півформи з моделі внаслідок прямолінійного руху чотирьох штифтів 3. Під час цього модель / разом з модельною плитою 4 залишаються на столі машини 5. При складній конфігурації моделі або за наявності ребер у виливку модель 1 (рис. 3.2.5, б) виймають з півформи через отвори у плиті 6, яка усуває часткове руйнування півформи. Нижню півформу доцільно спочатку повернути на 180° за допомогою поворотної плити 7 (рис. 3.2.5, в), а потім відокремити модель, піднімаючи плиту.