3.3 Смешивание порошковой шихты

Эта операция выполняется для обеспечения необходимого химического состава пресс-порошка и его однородности. Введение 0,1 – 0,15 вес. % твердой смазки (графит, стеариновую кислоту и ее соли, парафин, дисульфид молибдена) снижает трение частиц между собой и по поверхности формообразующего инструмента при прессовании.

Некоторые порошки (из твердых материалов или очень мелкие) не прессуются. В этом случае в состав шихты (обычно после предварительного сухого смешивания компонентов) вводят пластификатор (клеящее вещество - раствор поливинилового спирта или резины), который после протирания смеси через сито и её сушки обеспечивает хорошую формуемость шихты.

Т

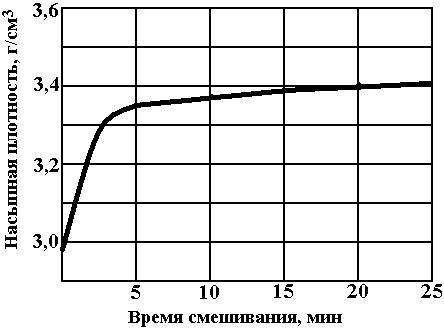

Рис.3.3 Влияние смешивания на насыпную

плотность шихты из железного порошка

c

добарата цинкадистые

и высоколегированные стали и сплавыаллов

()им размолом и рассевом.

Иногда порошки перед смешиванием отжигают и рассеивают.

Отжиг применяется с целью увеличения пластичности порошков. Это увеличивает их уплотняемость и формуемость. Отжиг проводится в восстановительной атмосфере. При этом удаляются оксидные пленки, снимается наклеп (эту операцию обычно выполняют при изготовлении порошка).

Рассев порошка на фракции осуществляют для того, чтобы потом использовать частицы нужного размера. Порошки крупнее 40 мкм рассеивают на фракции с помощью набора сит, а более мелкие зерна – в воздушном сепараторе.

3.4 Формование порошков

Формование - это придание порошковому материалу формы, размеров, плотности и прочности, необходимых для выполнения последующих операций получения изделий.

а)

б)

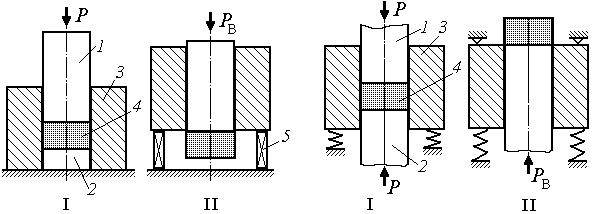

Рис.3.4 Схема прессования в металлической

форме:

а - одностороннее; б - двухстороннее:

I - прессование; I

I - выпрессовка готовой

заготовки;

1 – нижний пуансон; 2 – верхний

пуансон; 3 – матрица; 4 –

порошок; 5 – подставка.

а) Прессование в металлической форме

Прессование может быть односторонним, когда только один пуансон перемещается относительно матрицы и двухсторонним, когда подвижны оба пуансона (Рис.3.4). Давление прессования составляет от 30 до 1000 МПа.

Главным условием качества прессовки является её одинаковая плотность по всему объёму. Поэтому при прессовании заготовок сложной формы применяют составные нижние и верхние пуансоны. Перед засыпкой порошка нижние пуансоны устанавливают высоту камеры засыпки порошка (расстояние до верхнего края матрицы) hзасып=k·hпр, где hпр - высота части прессовки. В процессе приложения давления они проходят различные пути в матрице, чтобы обеспечить одинаковый коэффициент уплотнения материала k.

Перемещение частиц

приводит к давлению порошка на стенки

и трению частиц о стенки.

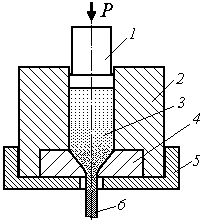

Рис. 3.5 Схема мундштучного прессования:

1 – пуансон; 2 – контейнер; 3

– порошок; 4 – мундштук; 5- плита;

6 - прессованный профиль

После прессования к прессовке необходимо приложить усилие, чтобы извлечь её из формы. Это усилие называют усилием выталкивания. Оно составляет 25 – 40 % от давления прессования.

После освобождения из прессформы прессовка расширяется, она «распухает» и может даже разрушиться. Это явление называется упругим последействием. Прессовка может активно поглощать влагу и другие газы из окружающей среды. Поэтому время хранения (обычно в герметично закрытых емкостях) между прессованием и спеканием не должно превышать нескольких часов.

Прессованием получают небольшие изделия массой не более 1,5 кг.

При формовке деталей с большой площадью прессования необходимо уменьшить давление прессования, чтобы ограничить усилие, прикладываемое доступным прессовым оборудованием (100 – 500 тонн). В этом случае применяют вибропрессование, в процессе которого меньшая чем при обычном прессовании нагрузка циклически меняется по величине. Это особенно актуально при большой площади боковой поверхности прессовок.

б) Мундштучное прессование