- •Новые материалы в металлургии

- •Содержание

- •Раздел 1. Материалы в современной технике

- •Раздел 2.Магнитные материалы

- •6.1 Общие сведения

- •7.1 Общие сведения

- •11.1 Общие сведения

- •Новые конструкционные материалы и область их применения

- •Классификация конструкционных материалов

- •Основные магнитные характеристики материалов

- •Магнитный гистерезис

- •Магнитомягкие материалы

- •Кремнистая электротехническая сталь

- •Сплавы с высокой начальной магнитной проницаемостью

- •Магнитодиэлектрики

- •Ферриты

- •Магнитотвердые материалы

- •Углеродистые и легированные стали мартенситной структуры

- •Литые высококоэрцитивные сплавы

- •Металлокерамические и металлопластические магниты

- •Магнитотвердые ферриты

- •Пластически деформируемые сплавы

- •Сплавы на основе редкоземельных элементов

- •Сплавы для магнитных носителей информации

- •Парамагнитные материалы

- •Проводниковые металлы и сплавы

- •Сверхпроводимость

- •Сверхпроводящие материалы и технология их производства

- •Перспектива использования сверхпроводящих материалов

- •Стали и сплавы с высоким омическим сопротивлением

- •Сплавы с особыми тепловыми и упругими свойствами (Общие сведения)

- •Сплавы с регламентируемым температурным коэффициентом линейного расширения

- •Сплавы с постоянным модулем упругости

- •Жаростойкие и жаропрочные стали и сплавы

- •Жаростойкие стали

- •Критерии жаропрочности

- •Влияние структуры на жаропрочность сплавов

- •Жаропрочность сплавов цветных металлов и сталей

- •Суперсплавы

- •Коррозия и коррозионностойкие материалы. Общие сведения

- •Виды электрохимической коррозии

- •Методы защиты от коррозии

- •Коррозионностойкие стали

- •Коррозионностойкие сплавы цветных металлов

- •Хладостойкие металлы и сплавы. Общие сведения

- •Хладостойкие стали. Хладостойкость сталей климатического холода

- •Хладостойкие стали. Стали криогенной техники

- •Железоникелевые сплавы

- •Радиационно-стойкие материалы

- •Основные компоненты современного ядерного реактора

- •Радиационная повреждаемость конструкционных материалов

- •Состав и свойства реакторных материалов

- •Металлы с памятью формы. Механизм эффекта памяти формы

- •Технология производства и свойства сплавов с эффектом памяти формы

- •Применение сплавов с эффектом памяти формы

- •Порошковые материалы Общие сведения

- •Конструкционные материалы.(Конструкционные порошковые материалы)

- •Антифрикционные материалы

- •Фрикционные материалы (Порошковые фрикционные материалы)

- •Пористые фильтрующие элементы

- •Инструментальные порошковые стали

- •Карбидостали

- •Условия образования аморфной структуры

- •Методы получения аморфных металлов

- •Свойства аморфных сплавов Маркировка аморфных сплавов

- •Механические свойства сплавов

- •Свойства аморфных сплавов. Магнитные свойства

- •Свойства аморфных сплавов. Коррозионные свойства аморфных сплавов

- •Нанокристаллические сплавы

- •Основные области применения аморфных металлических материалов

- •Композиционные материалы Общая характеристика и классификация

- •Дисперсноупрочненные композиционные материалы

- •Волокнистые композиционные материалы

- •Слоистые композиты

- •Свойства и применение композиционных материалов

- •Керамическая технология и классификация керамики

- •Свойства и применение керамических материалов

- •Полимерные материалы и пластмассы Состав и строение полимеров

- •Основные свойства полимеров

- •Покрытия в машиностроении Общая характеристика покрытий и способов их нанесения

- •Металлические покрытия Цинковые покрытия

- •Металлические покрытия Алюминиевые покрытия

- •Металлические покрытия Оловянные и хромсодержащие покрытия

- •Металлические покрытия Покрытия плакированием

- •Металлические покрытия Осаждение в вакууме или из газовой фазы

- •Неметаллические покрытия Неорганические покрытия и способы их нанесения

- •Неметаллические покрытия Органические полимерные покрытия

- •Неметаллические покрытия Лакокрасочные покрытия

Кремнистая электротехническая сталь

Для улучшения магнитных свойств железа широко применяют легирование технически чистого железа кремнием или кремнием и алюминием.

Кремнистая электротехническая сталь – магнитомягкий материал массового потребления. Его широко применяют для изготовления магнитных цепей, работающих при частоте 50 – 400 Гц. Преимуществом этого материала является высокая индукция насыщения и относительно невысокая стоимость.

В зависимости от содержания основного легирующего элемента – кремния – электротехнические тонколистовые стали подразделяют на пять групп (таблица 2.1).

Таблица 2.1 – Группы легирования и свойства кремнистой электротехнической стали в зависимости от содержания кремния

Кремний, образуя с железом твердый раствор, увеличивает его удельное электрическое сопротивление, которое линейно возрастает от 0,1 мкОм•м при нулевом содержании кремния до 0,6 мкОм•м при содержании кремния 5% (таблица 2.1). При этом плотность сталей снижается. Положительное действие кремния заключается еще и в том, что способствует переходу углерода из наиболее вредной для магнитных свойств формы – цементита в графит. Кроме того, кремний выполняет роль раскислителя, а также способствует образованию крупнозернистой структуры и уменьшает магнитную анизотропию и константу магнитоскрипции. В результате указанных изменений улучшаются магнитные свойства стали: уменьшается Нс, увеличиваются M, снижаются потери на вихревые токи и гистерезис. При содержании кремния 6,5 – 6,8% M достигает наибольшего значения, а константа магнитоскрипции приближается к нулю. Кремний также повышает стабильность магнитных свойств стали во времени.

Однако с повышением содержания кремния механические свойства стали ухудшаются – увеличиваются твердость и хрупкость. Например, при содержании кремния 4 – 5% сталь выдерживает не более 1 – 2 перегибов на угол 90о и, что очень нежелательно, снижается индукция насыщения Br. Поэтому в кремнистой электротехнической стали содержание кремния не превышает 4,8%.

Электротехническую сталь производят горячекатаной и холоднокатаной. Горячекатаная сталь изотропна, то есть ее магнитные свойства одинаковы в различных направлениях относительно направления прокатки. Она дешевле холоднокатанной и широко применяется в электромашиностроении.

Свойства стали можно значительно улучшить путем холодной прокатки и последующего отжига. В результате холодной прокатки происходит преимущественная ориентация границ зерен. Однако деформация в холодном состоянии приводит к образованию больших внутренних напряжений и, следовательно, к увеличению коэрцитивной силы. Внутренние напряжения снимают отжигом при температуре 900 – 1000оС. При отжиге происходит рекристаллизация, сопровождающаяся ростом зерен и одновременной их ориентацией с образованием кристаллической текстуры материала.

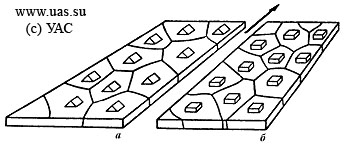

Магнитные свойства текстурированной стали или стали с так называемой ребровой текстурой (рисунок 2.3) существенно выше вдоль направления прокатки.

Рисунок 2.3 – Положение элементарных ячеек кристаллической решетки в листе с ребровой текстурой (а) и кубической текстурой (б) (стрелкой показано направление прокатки)

Текстурированную сталь применяют в магнитопроводах такой конструкции, при которой магнитный поток проходит в направлении наилучших магнитных свойств, например, в трансформаторостроении. При производстве мощных трансформаторов замена горячекатаной стали текстурированной позволяет снизить потери энергии на 30%, массу трансформатора до 10% и расход стали до 20%. Однако это условие трудно выполнимо для магнитопроводов электрических машин с круглой формой статора и ротора. В этих случаях применяют малотекстурированные стали или стали не с ребровой, а с кубической текстурой. У последних наилучшие магнитные свойства обеспечиваются при прохождении магнитного потока в трех направлениях – вдоль, поперек и перпендикулярно направлению прокатки.

РАЗДЕЛ 2.3.3 |

|