- •Новые материалы в металлургии

- •Содержание

- •Раздел 1. Материалы в современной технике

- •Раздел 2.Магнитные материалы

- •6.1 Общие сведения

- •7.1 Общие сведения

- •11.1 Общие сведения

- •Новые конструкционные материалы и область их применения

- •Классификация конструкционных материалов

- •Основные магнитные характеристики материалов

- •Магнитный гистерезис

- •Магнитомягкие материалы

- •Кремнистая электротехническая сталь

- •Сплавы с высокой начальной магнитной проницаемостью

- •Магнитодиэлектрики

- •Ферриты

- •Магнитотвердые материалы

- •Углеродистые и легированные стали мартенситной структуры

- •Литые высококоэрцитивные сплавы

- •Металлокерамические и металлопластические магниты

- •Магнитотвердые ферриты

- •Пластически деформируемые сплавы

- •Сплавы на основе редкоземельных элементов

- •Сплавы для магнитных носителей информации

- •Парамагнитные материалы

- •Проводниковые металлы и сплавы

- •Сверхпроводимость

- •Сверхпроводящие материалы и технология их производства

- •Перспектива использования сверхпроводящих материалов

- •Стали и сплавы с высоким омическим сопротивлением

- •Сплавы с особыми тепловыми и упругими свойствами (Общие сведения)

- •Сплавы с регламентируемым температурным коэффициентом линейного расширения

- •Сплавы с постоянным модулем упругости

- •Жаростойкие и жаропрочные стали и сплавы

- •Жаростойкие стали

- •Критерии жаропрочности

- •Влияние структуры на жаропрочность сплавов

- •Жаропрочность сплавов цветных металлов и сталей

- •Суперсплавы

- •Коррозия и коррозионностойкие материалы. Общие сведения

- •Виды электрохимической коррозии

- •Методы защиты от коррозии

- •Коррозионностойкие стали

- •Коррозионностойкие сплавы цветных металлов

- •Хладостойкие металлы и сплавы. Общие сведения

- •Хладостойкие стали. Хладостойкость сталей климатического холода

- •Хладостойкие стали. Стали криогенной техники

- •Железоникелевые сплавы

- •Радиационно-стойкие материалы

- •Основные компоненты современного ядерного реактора

- •Радиационная повреждаемость конструкционных материалов

- •Состав и свойства реакторных материалов

- •Металлы с памятью формы. Механизм эффекта памяти формы

- •Технология производства и свойства сплавов с эффектом памяти формы

- •Применение сплавов с эффектом памяти формы

- •Порошковые материалы Общие сведения

- •Конструкционные материалы.(Конструкционные порошковые материалы)

- •Антифрикционные материалы

- •Фрикционные материалы (Порошковые фрикционные материалы)

- •Пористые фильтрующие элементы

- •Инструментальные порошковые стали

- •Карбидостали

- •Условия образования аморфной структуры

- •Методы получения аморфных металлов

- •Свойства аморфных сплавов Маркировка аморфных сплавов

- •Механические свойства сплавов

- •Свойства аморфных сплавов. Магнитные свойства

- •Свойства аморфных сплавов. Коррозионные свойства аморфных сплавов

- •Нанокристаллические сплавы

- •Основные области применения аморфных металлических материалов

- •Композиционные материалы Общая характеристика и классификация

- •Дисперсноупрочненные композиционные материалы

- •Волокнистые композиционные материалы

- •Слоистые композиты

- •Свойства и применение композиционных материалов

- •Керамическая технология и классификация керамики

- •Свойства и применение керамических материалов

- •Полимерные материалы и пластмассы Состав и строение полимеров

- •Основные свойства полимеров

- •Покрытия в машиностроении Общая характеристика покрытий и способов их нанесения

- •Металлические покрытия Цинковые покрытия

- •Металлические покрытия Алюминиевые покрытия

- •Металлические покрытия Оловянные и хромсодержащие покрытия

- •Металлические покрытия Покрытия плакированием

- •Металлические покрытия Осаждение в вакууме или из газовой фазы

- •Неметаллические покрытия Неорганические покрытия и способы их нанесения

- •Неметаллические покрытия Органические полимерные покрытия

- •Неметаллические покрытия Лакокрасочные покрытия

Слоистые композиты

Материалом основы композитов со слоистым строением являются пластмасса, металл или керамика. В качестве наполнителей применяются полимерные волокна, ленты из тканей, трикотажа и других материалов. Хорошо известные ламинаты изготовлены из смол, армированных полимерными волокнами или стеклотканью.

К этой же группе композитов относятся абляционные материалы для тепловой защиты ракет, изготовленные на базе фенолоформальдегидных смол с углеродным или стекловолокном. В этих материалах часто используется стеклоткань, которая при многослойном нанесении обеспечивает высокие механические свойства изделий, например тонкостенных труб, втулок и др.

Встречаются композиты, в которых слоистым связующим являются алюминиевые, титановые, медные, никелевые и кобальтовые листы и фольга, а слоями, определяющими специальные свойства и применение, – керамика, интерметаллидные соединения или другие металлы.

Слоистые керамические композиты используют в экстремальных условиях. Компонентами этого типа композиционных материалов чаще всего являются керамика, углерод и металлы, например корунд, пиролитический графит, карбиды, оксиды, нитриды в композиции с алюминием, медью, титаном, никелем, кобальтом, танталом, железом. Такие материалы нашли применение в космических аппаратах для изготовления теплоизоляционных силикатных плиток из корунда, боросиликата, углеродных карборундовых ламинатов.

РАЗДЕЛ 13.5 |

|

Свойства и применение композиционных материалов

Физико-механические свойства основных компонентов КМ на основе алюминиевой матрицы приведены в таблице 13.2.

Хорошая совместимость матрицы с армирующим элементом, высокие прочностные свойства борного волокна и удовлетворительная пластичность материала матрицы определяют высокие удельные значения прочности и жесткости металлического КМ (отношение временного сопротивления и модуля упругости к плотности) в сочетании с хорошей технологичностью и конструкционной надежностью изделий из этого материала.

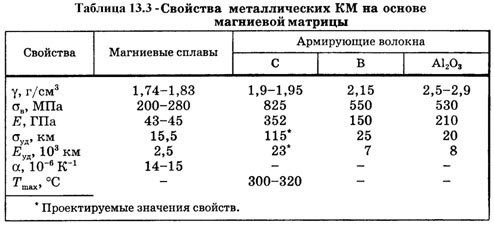

Для

создания металлических КМ с еще более

малой плотностью применяется магний.

Композиционные материалы на основе

магния на 30 % легче, чем сплавы алюминия.

У металлических КМ на основе магния

хорошие удельные свойства, стабильный

температурный коэффициент линейного

расширения в широком диапазоне температур,

что достигается за счет комбинаций

свойств матрицы и волокна и может

регулироваться в зависимости от

конкретных условий использования.Магний

– один из легких металлов, для которого

не возникает проблем взаимодействия с

углеродными, борными волокнами и

волокнами из карбида кремния. Перспективная

система углеродные волокна-магний

обладает самыми высокими удельными

характеристиками: Еуд

= 23,5•103

км,

![]() =

115 км. Некоторые свойства металлических

КМ на основе магниевой матрицы приведены

в таблице 13.3.

=

115 км. Некоторые свойства металлических

КМ на основе магниевой матрицы приведены

в таблице 13.3.

Системы углеродные волокна-алюминий и углеродные волокна-магний перспективны для использования в авиационной технике, а также в космосе, благодаря высоким значениям удельной прочности и жесткости, малому температурному коэффициенту линейного расширения и сравнительно высокой теплопроводности.

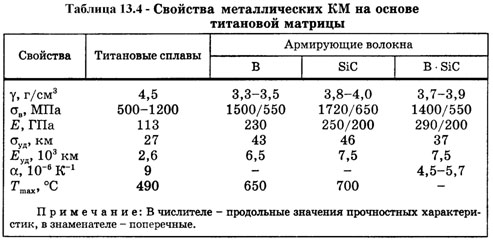

Металлы с высокой пластичностью и прочностью хорошо совмещаются с высокопрочными и жесткими волокнами с низкой плотностью и пластичностью, образуя КМ с повышенной жесткостью и малой массой. Примером такой комбинации может быть титан, армированный волокнами бора или карбида кремния. Однако такие системы имеют пониженную усталостную прочность из-за остаточных напряжений и химического взаимодействия между волокнами и матрицей при высоких температурах изготовления. Кроме того, механическая обработка КМ на основе титановой матрицы представляет большие трудности. Недостатком этого вида КМ является также высокая реакционная способность титановой матрицы. Свойства металлических КМ на основе титановой матрицы приведены в таблице 13.4.

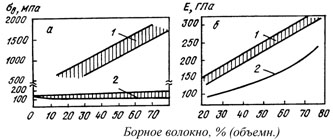

На рисунке 13.4 приведены типичные свойства композиционного материала на основе алюминиевого сплава, армированного борным волокном, покрытым карбидом кремния.

Рисунок 13.4 – Зависимость временного сопротивления (а) и модуля упругости (б) бороалюминиевого композитного материала вдоль (1) и поперек (2) оси армирования от объемного содержания борного волокна

Прочность и модуль упругости, а также сопротивление материалов удару для однонаправленных композиционных материалов на основе алюминия, магния и титана повышаются по мере увеличения в композиции объемного содержания волокон.

Для очень высоких температур, например в камерах сгорания реактивных двигателей, используются системы, содержащие молибденовую и вольфрамовую проволоку в матрицах из титана и суперсплавов. Наибольшей прочностью при температуре 1093°С обладает проволока из сплава W – Re – Hf – C: = 2,2 ГПа, что в 6 раз больше прочности никелевых или кобальтовых суперсплавов при такой же температуре.

Большие перспективы открываются с развитием процессов объемного армирования металлических КМ. В частности, для металлических КМ объемное армирование дает существенный выигрыш в ударной вязкости. Система Аl2О3/Аl трехмерного армирования поглощает почти такую же энергию удара, как и чистый металл. Армирование по толщине, обеспечиваемое трехмерной волокнистой структурой, предотвращает расслоение и ограничивает распространение трещин.

К недостаткам металлических КМ относится их сравнительно высокая стоимость и сложность изготовления, однако, уникальные свойства этих материалов делают их незаменимыми в ряде конструкций.

В авиации и ракетно-космической технике наиболее широко используют КМ с борными волокнами. Детали из боропластика и бороалюминия применяют такие крупные фирмы США, как «Локхид», «Боинг», «Дженерал Дайнемикс». Из них изготавливают горизонтальные и вертикальные стабилизаторы, рули, элементы хвостового оперения лонжероны, лопасти винтов, обшивку крыльев и др. Детали из бороалюминия по сравнению с титановыми сплавами дают снижение массы на 30 – 40 %, обеспечивая более высокую длительную и усталостную прочность при нагреве до 500°С.

Еще более эффективно применение бороалюминия в ракетно-космической технике. Его использование для изготовления крупных деталей для ракет «Атлас», космических кораблей «Аполлон», «Шаттл» позволило уменьшить их массу на 20 – 50 %. Это, в свою очередь, увеличило полезную нагрузку, а для военных самолетов – дальность полета, объем вооружения и т. д.

Фирма «Toyota» (Япония) изготовила металлические КМ для деталей автомобилестроения. Алюминий армировали смесью коротких волокон Аl2О3 и SiO2 (диаметр около 3 мкм и длина до 10 мкм) в различных соотношениях. С увеличением массовой доли волокон Аl2О3 возрастает прочность и модуль упругости, при росте доли волокон SiO2 повышается износостойкость. Этот материал использовали вместо никелевых сплавов для изготовления накладок поршней, что позволило поднять температуру в камере сгорания двигателя и его мощность. За счет увеличения износостойкости поршней пробег автомобиля увеличен до 300 тыс. км.

РАЗДЕЛ 14.1 |

|