- •Новые материалы в металлургии

- •Содержание

- •Раздел 1. Материалы в современной технике

- •Раздел 2.Магнитные материалы

- •6.1 Общие сведения

- •7.1 Общие сведения

- •11.1 Общие сведения

- •Новые конструкционные материалы и область их применения

- •Классификация конструкционных материалов

- •Основные магнитные характеристики материалов

- •Магнитный гистерезис

- •Магнитомягкие материалы

- •Кремнистая электротехническая сталь

- •Сплавы с высокой начальной магнитной проницаемостью

- •Магнитодиэлектрики

- •Ферриты

- •Магнитотвердые материалы

- •Углеродистые и легированные стали мартенситной структуры

- •Литые высококоэрцитивные сплавы

- •Металлокерамические и металлопластические магниты

- •Магнитотвердые ферриты

- •Пластически деформируемые сплавы

- •Сплавы на основе редкоземельных элементов

- •Сплавы для магнитных носителей информации

- •Парамагнитные материалы

- •Проводниковые металлы и сплавы

- •Сверхпроводимость

- •Сверхпроводящие материалы и технология их производства

- •Перспектива использования сверхпроводящих материалов

- •Стали и сплавы с высоким омическим сопротивлением

- •Сплавы с особыми тепловыми и упругими свойствами (Общие сведения)

- •Сплавы с регламентируемым температурным коэффициентом линейного расширения

- •Сплавы с постоянным модулем упругости

- •Жаростойкие и жаропрочные стали и сплавы

- •Жаростойкие стали

- •Критерии жаропрочности

- •Влияние структуры на жаропрочность сплавов

- •Жаропрочность сплавов цветных металлов и сталей

- •Суперсплавы

- •Коррозия и коррозионностойкие материалы. Общие сведения

- •Виды электрохимической коррозии

- •Методы защиты от коррозии

- •Коррозионностойкие стали

- •Коррозионностойкие сплавы цветных металлов

- •Хладостойкие металлы и сплавы. Общие сведения

- •Хладостойкие стали. Хладостойкость сталей климатического холода

- •Хладостойкие стали. Стали криогенной техники

- •Железоникелевые сплавы

- •Радиационно-стойкие материалы

- •Основные компоненты современного ядерного реактора

- •Радиационная повреждаемость конструкционных материалов

- •Состав и свойства реакторных материалов

- •Металлы с памятью формы. Механизм эффекта памяти формы

- •Технология производства и свойства сплавов с эффектом памяти формы

- •Применение сплавов с эффектом памяти формы

- •Порошковые материалы Общие сведения

- •Конструкционные материалы.(Конструкционные порошковые материалы)

- •Антифрикционные материалы

- •Фрикционные материалы (Порошковые фрикционные материалы)

- •Пористые фильтрующие элементы

- •Инструментальные порошковые стали

- •Карбидостали

- •Условия образования аморфной структуры

- •Методы получения аморфных металлов

- •Свойства аморфных сплавов Маркировка аморфных сплавов

- •Механические свойства сплавов

- •Свойства аморфных сплавов. Магнитные свойства

- •Свойства аморфных сплавов. Коррозионные свойства аморфных сплавов

- •Нанокристаллические сплавы

- •Основные области применения аморфных металлических материалов

- •Композиционные материалы Общая характеристика и классификация

- •Дисперсноупрочненные композиционные материалы

- •Волокнистые композиционные материалы

- •Слоистые композиты

- •Свойства и применение композиционных материалов

- •Керамическая технология и классификация керамики

- •Свойства и применение керамических материалов

- •Полимерные материалы и пластмассы Состав и строение полимеров

- •Основные свойства полимеров

- •Покрытия в машиностроении Общая характеристика покрытий и способов их нанесения

- •Металлические покрытия Цинковые покрытия

- •Металлические покрытия Алюминиевые покрытия

- •Металлические покрытия Оловянные и хромсодержащие покрытия

- •Металлические покрытия Покрытия плакированием

- •Металлические покрытия Осаждение в вакууме или из газовой фазы

- •Неметаллические покрытия Неорганические покрытия и способы их нанесения

- •Неметаллические покрытия Органические полимерные покрытия

- •Неметаллические покрытия Лакокрасочные покрытия

Порошковые материалы Общие сведения

Методы порошковой металлургии позволяют создавать принципиально новые материалы, которые сложно или даже невозможно получить другими способами. Порошковая металлургия дает возможность свести к минимуму отходы металла в стружку, упростить технологию изготовления деталей и снизить трудоемкость их производства.

Технологический процесс изготовления изделий из порошков включает получение порошков, подготовку шихты, формование, спекание, горячее прессование и штамповку. Иногда применяют дополнительную обработку, состоящую из пропитки деталей смазками, термической и химико-термической обработки, калибровки и обработки резанием.

Размеры частиц порошка обычно составляют от 0,1 мкм до 0,1 мм. Более крупные фракции называют гранулами, а более мелкие – пудрой.

Металлические порошки получают физико-механическими и химико-металлургическими способами. В основе физико-механических способов получения порошков лежат методы механического измельчения металлов в твердом и жидком состояниях. К ним относятся дробление и размол стружки в мельницах, распыление расплавленного металла струей сжатого воздуха, газа или жидкости, грануляция при литье расплавленного металла в жидкость и пр.

К химико-металлургическим способам относятся способы восстановления металлов из оксидов, электролитическое осаждение металлов из водных растворов солей, термическая диссоциация карбонильных соединений металлов.

При формовании заготовок из порошков определенного химического состава прессованием им придают форму и размеры готовых деталей, после чего направляют на спекание. При спекании непрочные прессованные заготовки превращаются в прочное спеченное тело со свойствами, приближающимися к свойствам беспористого компактного материала. Температура спекания деталей из конструкционных материалов на основе железа с добавками графита, никеля и других компонентов составляет 1100 – 1200°С. Температура спекания изделий антифрикционного назначения на основе железа составляет 1000 – 1050°С, на основе бронзы – 850 – 950°С. Спекание проводят в течение 0,5 – 1,5 ч в нагревательных печах, как правило, в защитной атмосфере или в вакууме для предотвращения окисления частиц порошка. Для получения более высоких характеристик механических и служебных свойств материалов и повышения точности размеров после формования и спекания дополнительно производят горячее прессование, штамповку, прокатку и термическую обработку.

В ряде случаев дополнительно проводят химикотермическую обработку деталей из порошковых материалов. Цементацию и нитроцементацию применяют для повышения твердости и износостойкости поверхностного слоя. Сульфидирование применяется с целью уменьшения коэффициента трения для повышения износостойкости и твердости железных и железографитовых изделий. Оксидирование обработкой паром применяется для повышения износостойкости и коррозионной стойкости порошковых деталей на железной основе.

РАЗДЕЛ 11.2 |

|

Конструкционные материалы.(Конструкционные порошковые материалы)

Различают конструкционные порошковые материалы общего назначения, заменяющие обычные углеродистые и легированные стали, чугуны и цветные металлы, и материалы, обладающие специальными свойствами – высокой износостойкостью, твердостью, жаропрочностью, коррозионной стойкостью, специфическими магнитными и электрическими характеристиками. В зависимости от условий нагружения различают мало-, средне- и тяжелонагруженные детали, которые в свою очередь делятся на тяжелонагруженные статическими и динамическими усилиями.

Чем выше требования по прочности, тем меньше должна быть пористость металла. Порошковые детали делятся на четыре группы по плотности (пористости).Тяжелонагруженные статическими усилиями детали изготовляют из порошков углеродистых или легированных сталей и цветных сплавов. Пористость материала не должна превышать 9 %. Изделия получают холодным прессованием и спеканием с последующей дополнительной горячей и холодной штамповкой или горячим прессованием. Применяют также пропитку легкоплавкими металлическими расплавами с последующей термической обработкой.

Тяжелонагруженные динамическими нагрузками детали изготавливают из порошков углеродистых и легированных сталей и сплавов цветных металлов с пористостью не более 2 %. В этом случае проводят холодное прессование, спекание, горячую штамповку, горячее прессование или химико-термическую обработку.

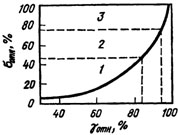

Рисунок 11.1 – Зависимость относительной прочности порошковых конструкционных материалов от их относительной плотности и технологии формообразования: 1 – статическое холодное прессование; 2 – высокоскоростное холодное прессование; 3 – горячая штамповка

С увеличением плотности одновременно возрастают пластичность и ударная вязкость. Изменяя пористость, можно регулировать плотность и механические свойства, подбирать материалы с заданным уровнем свойств для конкретных условий работы изделий.

Порошковые

стали по механическим свойствам могут

не уступать литым и кованым сталям

соответствующего состава. Так

мартенситно-стареющие стали, благодаря

возможности повышения содержания титана

до 2 – 3 % имеют

![]() до

2000 МПа при KCU от 30 до 40 Дж/см2.

до

2000 МПа при KCU от 30 до 40 Дж/см2.

Основой для получения порошковых коррозионностойких материалов обычно служат порошки сталей и сплавов определенного состава.

Перспективно

использование порошков титана и его

сплавов для изготовления тяжелонагруженных

деталей. Высокие механические свойства

порошковых изделий на основе титана (

= 650 – 900 МПа,

![]() =

8 – 16%) позволили применить их для

изготовления шатунов автомобильных

двигателей. Это позволило существенно

уменьшить массу, снизить инерционные

силы и повысить мощность двигателя. Из

порошков титана организовано серийное

производство таких деталей, как втулки,

крышки, трубы для химического и пищевого

машиностроения, приборостроения и др.

=

8 – 16%) позволили применить их для

изготовления шатунов автомобильных

двигателей. Это позволило существенно

уменьшить массу, снизить инерционные

силы и повысить мощность двигателя. Из

порошков титана организовано серийное

производство таких деталей, как втулки,

крышки, трубы для химического и пищевого

машиностроения, приборостроения и др.

РАЗДЕЛ 11.3 |

|