- •Новые материалы в металлургии

- •Содержание

- •Раздел 1. Материалы в современной технике

- •Раздел 2.Магнитные материалы

- •6.1 Общие сведения

- •7.1 Общие сведения

- •11.1 Общие сведения

- •Новые конструкционные материалы и область их применения

- •Классификация конструкционных материалов

- •Основные магнитные характеристики материалов

- •Магнитный гистерезис

- •Магнитомягкие материалы

- •Кремнистая электротехническая сталь

- •Сплавы с высокой начальной магнитной проницаемостью

- •Магнитодиэлектрики

- •Ферриты

- •Магнитотвердые материалы

- •Углеродистые и легированные стали мартенситной структуры

- •Литые высококоэрцитивные сплавы

- •Металлокерамические и металлопластические магниты

- •Магнитотвердые ферриты

- •Пластически деформируемые сплавы

- •Сплавы на основе редкоземельных элементов

- •Сплавы для магнитных носителей информации

- •Парамагнитные материалы

- •Проводниковые металлы и сплавы

- •Сверхпроводимость

- •Сверхпроводящие материалы и технология их производства

- •Перспектива использования сверхпроводящих материалов

- •Стали и сплавы с высоким омическим сопротивлением

- •Сплавы с особыми тепловыми и упругими свойствами (Общие сведения)

- •Сплавы с регламентируемым температурным коэффициентом линейного расширения

- •Сплавы с постоянным модулем упругости

- •Жаростойкие и жаропрочные стали и сплавы

- •Жаростойкие стали

- •Критерии жаропрочности

- •Влияние структуры на жаропрочность сплавов

- •Жаропрочность сплавов цветных металлов и сталей

- •Суперсплавы

- •Коррозия и коррозионностойкие материалы. Общие сведения

- •Виды электрохимической коррозии

- •Методы защиты от коррозии

- •Коррозионностойкие стали

- •Коррозионностойкие сплавы цветных металлов

- •Хладостойкие металлы и сплавы. Общие сведения

- •Хладостойкие стали. Хладостойкость сталей климатического холода

- •Хладостойкие стали. Стали криогенной техники

- •Железоникелевые сплавы

- •Радиационно-стойкие материалы

- •Основные компоненты современного ядерного реактора

- •Радиационная повреждаемость конструкционных материалов

- •Состав и свойства реакторных материалов

- •Металлы с памятью формы. Механизм эффекта памяти формы

- •Технология производства и свойства сплавов с эффектом памяти формы

- •Применение сплавов с эффектом памяти формы

- •Порошковые материалы Общие сведения

- •Конструкционные материалы.(Конструкционные порошковые материалы)

- •Антифрикционные материалы

- •Фрикционные материалы (Порошковые фрикционные материалы)

- •Пористые фильтрующие элементы

- •Инструментальные порошковые стали

- •Карбидостали

- •Условия образования аморфной структуры

- •Методы получения аморфных металлов

- •Свойства аморфных сплавов Маркировка аморфных сплавов

- •Механические свойства сплавов

- •Свойства аморфных сплавов. Магнитные свойства

- •Свойства аморфных сплавов. Коррозионные свойства аморфных сплавов

- •Нанокристаллические сплавы

- •Основные области применения аморфных металлических материалов

- •Композиционные материалы Общая характеристика и классификация

- •Дисперсноупрочненные композиционные материалы

- •Волокнистые композиционные материалы

- •Слоистые композиты

- •Свойства и применение композиционных материалов

- •Керамическая технология и классификация керамики

- •Свойства и применение керамических материалов

- •Полимерные материалы и пластмассы Состав и строение полимеров

- •Основные свойства полимеров

- •Покрытия в машиностроении Общая характеристика покрытий и способов их нанесения

- •Металлические покрытия Цинковые покрытия

- •Металлические покрытия Алюминиевые покрытия

- •Металлические покрытия Оловянные и хромсодержащие покрытия

- •Металлические покрытия Покрытия плакированием

- •Металлические покрытия Осаждение в вакууме или из газовой фазы

- •Неметаллические покрытия Неорганические покрытия и способы их нанесения

- •Неметаллические покрытия Органические полимерные покрытия

- •Неметаллические покрытия Лакокрасочные покрытия

Жаростойкие стали

Жаростойкостью или окалиностойкостью называется способность металла сопротивляться химической коррозии в сухой газовой среде при высоких температурах.

Железо при взаимодействии с кислородом может образовать оксиды трех видов: FeO, Fe3O4, Fe2O3. До 560 – 600оС окалина состоит преимущественно из плотного слоя оксидов Fe2O3 и Fe3O4, что затрудняет диффузию атомов кислорода и металла. Выше 600оС происходит растрескивание этих оксидов и вместо них защита металла осуществляется лишь рыхлым оксидом FeO, что облегчает доступ кислорода к поверхности металла. Нагрев более 600оС приводит к интенсивному окислению сплавов на основе железа.

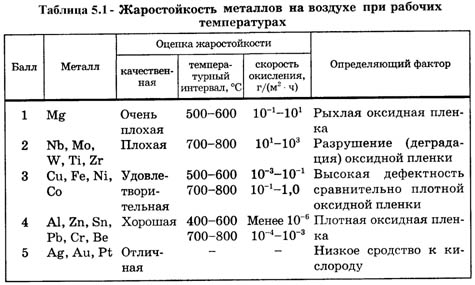

Основным фактором, влияющим на жаростойкость, является химический состав металла, определяющий защитные свойства оксидной пленки. В таблице 5.1 приведена сравнительная оценка жаростойкости ряда чистых металлов, определенная по 5-бальной шкале скорости окисления в воздушной среде в интервале рабочих температур.

Рыхлый оксид магния практически не защищает металл при нагреве. Магний не только быстро окисляется, но и легко воспламеняется при нагреве, благодаря чему используется в пиротехнике.

Оксиды металлов второй группы при нагреве разрушаются как за счет сублимации в случае Мо и W, так и благодаря растворению в металле входящего в них кислорода (Ti, Zr).

При повышении температуры сверх определенного предела возрастает дефектность оксидов металлов третьей группы. Для технического железа предельная рабочая температура нагрева в воздушной среде составляет 560оС.

Металлы четвертой группы, благодаря плотной оксидной пленке с высокими защитными свойствами при нагреве, имеют хорошую жаростойкость. Поэтому хром и алюминий, наряду с кремнием, широко используют для повышения жаростойкости легированных сталей. Для достижения высокой жаростойкости стали оксид легирующего элемента должен быть плотным, не подверженным растрескиванию при нагреве, иметь высокие температуры сублимации и плавления.

Учитывая, что высокое содержание алюминия и кремния способствует охрупчиванию и ухудшает технологическую пластичность при обработке давлением, основным легирующим элементом в жаростойких сталях является хром. Жаростойкие свойства растут с увеличением его содержания в стали. Сталь, содержащая 5 % Cr, сохраняет окалиностойкость до 600оС (15X5), 9 % (40Х9С2) – до 800оС, 17 % (08X17Т) – до 900оС. Хромистые марки сталей относятся к сталям ферритного класса.

Для изготовления деталей печного оборудования применяют стали 20Х23Н18, 20Х25Н20С2, имеющие окалиностойкость до 1100оС. Эти марки относятся к аустенитному классу и характеризуются не только высокой жаростойкостью, но и высокой жаропрочностью. Хотя уровень жаростойкости стали и ее максимальная рабочая температура в основном определяются содержанием хрома, повышение температуры эксплуатации обусловливает одновременный рост концентрации никеля, что связано с необходимостью стабилизации аустенитной структуры.

РАЗДЕЛ 5.2 |

|

Критерии жаропрочности

При длительной работе под нагрузкой, не превышающей предела текучести, и нагреве до температур около 0,4 – 0,5 или более от абсолютной температуры плавления Тпл металл испытывает медленную пластическую деформацию. Такая деформация называется ползучестью или крипом.

В качестве температурного критерия удобно рассматривать не заданную абсолютную температуру Т, а ее отношение к абсолютной температуре плавления Т/Тпл. Эту безразмерную величину называют гомологической температурой.

При деформации нагретого металла в нем развиваются два противоположных процесса: упрочнение за счет наклепа при пластической деформации и разупрочнение в результате рекристаллизации. Если второй процесс преобладает, то в металле начинает развиваться диффузионное разупрочнение – отдых, коагуляция фаз, рекристаллизация, способствующие ползучести.

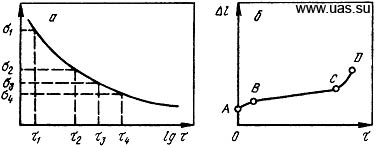

Жаропрочностью (hot strength) называется способность материала сопротивляться деформации и разрушению при высоких температурах. Основными критериями жаропрочности металлов является предел ползучести и предел длительной прочности. Кривые длительной прочности и ползучести приведены на рисунке 5.1.

Рисунок 5.1 – Кривые длительной прочности (а) и ползучести (б)

Пределом

длительной прочности

называют напряжение, которое приводит

к разрушению образца при заданной

температуре за определенное время,

соответствующее условиям эксплуатации

изделий. Предел длительной прочности

обозначают

![]() ,

где индексы t и

,

где индексы t и

![]() указывают

температуру (оС)

и время испытаний (ч).

указывают

температуру (оС)

и время испытаний (ч).

Пределом

ползучести

называют напряжение, вызывающее заданную

суммарную деформацию за определенное

время при заданной температуре. Предел

ползучести обозначают

![]() ,

где t – температура, оС;

,

где t – температура, оС;

![]() –

суммарное удлинение, %;

–

время, ч. Для деталей, длительное время

работающих при повышенных температурах,

задается обычно скорость ползучести

на установившейся стадии процесса,

например 0,1 % за 104

ч или за 105

ч.

–

суммарное удлинение, %;

–

время, ч. Для деталей, длительное время

работающих при повышенных температурах,

задается обычно скорость ползучести

на установившейся стадии процесса,

например 0,1 % за 104

ч или за 105

ч.

Срок службы, на который рассчитана машина или механизм, определяет выбор критерия жаропрочности и материала для их изготовления.

В соответствии с некоторыми рекомендациями срок службы ряда жаропрочных конструкций в зависимости от назначения составляет (ч):

Ракеты и их силовые установки – 1

Силовые установки самолетов-истребителей – 100

Силовые установки гражданских самолетов – 1000

Газовые турбины локомотивов и судов – 10 000

Газовые турбины стационарных силовых установок – 30 000

Паровые турбины стационарных силовых установок – 100 000

Если надежность работы конструкции зависит от ее деформации при ползучести, то характеристикой жаропрочности служит предел ползучести, определяющий скорость установившейся ползучести на участке ВС (рисунок 5.1, б) при заданных температуре и напряжении. Если лимитирующим фактором надежности конструкции является опасность разрушения детали, то критерием жаропрочности служит предел длительной прочности, определяющий время до разрушения при заданном напряжении и температуре.

В предварительно нагруженных крепежных деталях (болты, гайки, шпильки) ползучесть при повышенных температурах способствует релаксации напряжений, что приводит к ослаблению натяжения и образованию зазора. Испытания на релаксацию проводят с целью определения скорости релаксации напряжений при определенной нагрузке и повышенной температуре. При испытаниях образец нагружают до заданного значения упругой деформации, а после выдержки в течение определенного времени при заданной температуре нагрузку снимают и производят замер остаточной части упругой деформации. По разности значений первоначальной и конечной упругой деформации определяют пластическую деформацию. Критерием сопротивления релаксации является падение напряжений за время при заданной температуре

![]() -

5.2

-

5.2

где

![]() –

первоначальное и конечное напряжение.

–

первоначальное и конечное напряжение.

Релаксационную стойкость можно определять испытанием кольцевых образцов, в которых начальное напряжение создается клином, вставляемым в прорезь.

РАЗДЕЛ 5.3 |

|