Диаграмма рассеяния

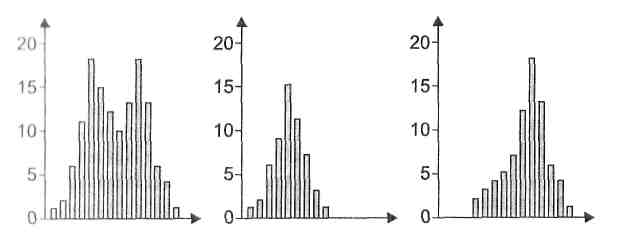

Диаграмма рассеяния предназначена для изучения связи между двумя показателями. Пусть, например, исследуется связь между рекламациями по деталям А и В. за первый период наблюдения получено X1 рекламаций по детали А и у1 рекламаций по детали В, за второй — соответственно х2 и у2, и т.д. Откладывая соответствующие значения в системе координат (х,у), получим диаграмму рассеяния. Три возможных варианта такой диаграммы представлены на рис. 2.10.

Рис. 2.10. Диграммы рассеяния

В первом варианте количество рекламаций по деталям Aи В никак не связано между собой, во втором — рост рекламаций по деталям А вызывает рост рекламаций по деталям В. Наконец, в третьем варианте противоположная картина: с ростом рекламаций по детали А количество рекламаций по детали В уменьшается

Стратификация данных

Метод, позволяющий произвести выбор данных, отражающих требуемую информацию. В соответствии с этим методом расслаивают статистические данные, т.е. группируют их в зависимости тот условий получения и обрабатывают кажлую группу данных в отдельности. Данные, разделенные на группы в соответствии с их особенностями называют слоями (стратами), а сам процесс разделения – расслаиванием (стратификацией).

В производстве для стратификации удобен метод, называемый 5М (по первым буквам английских наименований): необходимо провести стратификацию данных по квалификации работников (теп), по используемому оборудованию (machine), по материалам (material), по технологии изготовления (method), по методам и средствам измерения (measure).

Рис. 2.11. Стратификация (расслоение) гистограммы по двум видам оборудования

В качестве примера на рис. 2.11 показана стратификация гистограммы по двум видам оборудования (исходная гистограмма построена для деталей, изготовленных на двух станках и перемешанных между собой; две другие гистограммы построены для каждого станка отдельно).

Контрольные карты

На контрольных картах графически отражается состояние процесса в конкретной точке, они применяются для обнаружения негативных тенденций, с целью предупреждения развития серьезных проблем, приводящих к выходу процесса из под контроля. Контрольная карта (рис. 4.11) состоит из центральной линии, двух контрольных пределов (над и под центральной линией) и значений характеристики (показателя качества), нанесенных на карту для представления состояния процесса.

В определенные периоды времени отбирают (все подряд; выборочно; периодически из непрерывного потока и т. д.) n изготовленных изделий и измеряют контролируемый параметр.

Результаты измерений наносят на контрольную карту, и в зависимости от этого значения принимают решение о корректировке процесса или о продолжении процесса без корректировок. Сигналом о возможной разналадке технологического процесса могут служить:

• выход точки за контрольные пределы (точка 6); (процесс вышел из-под контроля);

• расположение группы последовательных точек около одной контрольной границы, но не выход за нее (11, 12, 13, 14), что свидетельствует о нарушении уровня настройки оборудования;

• сильное рассеяние точек (15, 16, 17, 18, 19, 20) на контрольной карте относительно средней линии, что свидетельствует о снижении точности технологического процесса.

При наличии сигнала о нарушении производственного процесса должна быть выявлена и устранена причина нарушения.

Таким образом, контрольные карты используются для выявления определенной причины, но не случайной.

Рис. 4.11. Контрольная карта

Наиболее распространенными являются контрольные карты Шухарта для среднего значения и размаха. Построим такие карты для данных, приведенных в контрольном листке на рис. 2.3.

Для карты средних найдем общее среднее значение:

![]()

здесь

![]() — среднее

значение контролируемого показателя

в i-й

выборке, найденное в предпоследней

строке контрольного листка, i=

1, ..., т;

т —

количество выборок. Найденное значение

х

определяет

положение средней линии CLX=

контрольной

карты средних значений.

— среднее

значение контролируемого показателя

в i-й

выборке, найденное в предпоследней

строке контрольного листка, i=

1, ..., т;

т —

количество выборок. Найденное значение

х

определяет

положение средней линии CLX=

контрольной

карты средних значений.

По аналогии положение центральной линии на контрольной карте размахов CLR определяется как средний размах:

![]()

Границы карты средних можно найти по формулам: для верхней контрольной границы UCL (Upper Control Limit)

UCLx=

=+A2![]() ,

,

для нижней контрольной границы LCL (Lower Control Limit)

LCLX = - A2 ,

где A2 — коэффициент, определяемый по табл. П6 в зависимости от объема выборки n (у нас объем выборки n = 5: каждые 30 мин берется выборка по 5 деталей).

Имеем

А2

=

0,577, тогда UCLX

=3,18

+ 0,577![]() 3,45

= 5,17; LCZx

=3,18 -0,577

3,45

= 1,19.

3,45

= 5,17; LCZx

=3,18 -0,577

3,45

= 1,19.

Границы карты размахов UCLR = Д4 LCLR = D3 ,

Где коэффициенты D3 и D4 также определяются по табл. П6 в зависимости от объема выборки. При n < 7 нижняя граница карты размахов нулевая. Имеем D4 = 2,115, тогда UCLR =2,115 3,45 = 7,30; LCLR = 0.

Соответствующие карты показаны на рис. 2.13. Выход опытных точек за контрольную границу хотя бы на одной из карт свидетельствует о необходимости регулировки процесса. Видим, что в данном случае процесс не требует регулировки.

Рис. 2.13. Контрольные карты средних и размахов