- •Қақтайтын балғалардың құлайтын бөлігінің массасын таңдау үшін мәліметтер

- •Қақтау температурасы кезіндегі қоспалардың механикалық сипаттамасы

- •Қақтайтын гидравликалық сыққыштардың негізгі параметрлері

- •Жұмысты орындау тәртібі

- •Түрлі-түсті қорытпалардан дайындықтар тұнбасының нәтижелері

- •Есеп беру мазмұны

- •Бақылау сұрақтары

Зертханалық жұмыс № 7

Металдарды қақтау(ковка металлов)

Тапсырма

1. Прессте шөгу кезінде пластикалық деформация процесіне үйкеліс шартының ықпалын зерттеу.

2. Шөгудің операциясы үшiн жабдықты таңдау әдiстемесiн меңгеру.

Жұмыс мақсаты

Студенттерге прессте шөгу кезінде пластикалық деформация процесіне үйкеліс шартының ықпалын зерттеуді үйрету.

Құрылғылар, материалдар және құрал-жабдықтар

Гидравликалық Қақтау пресі; алюминий балқымасының пресстелген дөңгелек шыбықша дайындамалар; өлшегіш құрылғы – штангенциркуль; майлау – машина майы немесе

Теориялық мағлұматтар

Қақтаудың кең таралған операциясы болып шөгу табылады. Шөгу – көлденең қима ауданының ұлғаюы кезіндегі дайындама биіктігінің қысқару операциясы. Шөгуді салыстырмалы кішкентай биіктіктегі(тісті дөңгелек, дисктер және т.б.) көлденең үлкен өлшемді тағаларды алу үшін қолданады. Процестің ерекшелігі бөшке тәрізді шөгілген дайындама құруда сыртқы көрсетілген деформацияның бір қалыпты еместігі болып табылады.

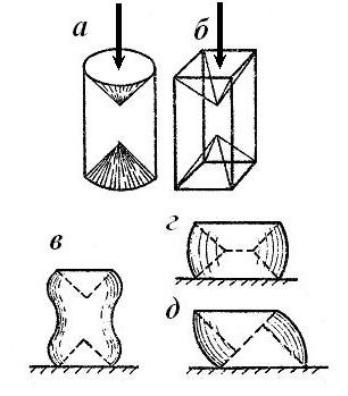

Қысым кезінде дайындама мен құрал арасында металдың еркін қозғалысына кедергі келтіретін жанама үйкеліс күші Fүйк пайда болады. Цилиндр формалық дайындама қабырғаларында көлденең қимада конус пайда болады (1-сурет, а),ал қырлы дайындама Қақтауда – пирамида пайда болады (1-сурет, б).

Қақтаудың қозғалмайтын бөліктерін құратын фигуралар сырғанау конустары деп аталады. Сырғанау конусының шегінде орналасқан металл одан шыға алмайды, сондықтан, пластикалық деформация сырғанау конусынан тыс металдың арқасында жүзеге асады. Сырғанау конусының іс-әрекеті бұл жағдайда металл массасына енетін күш беретін сыналар (клинь) тәрізді, сондықтан, металл сырғанау конусы осы уақытта жұмыс істеп тұрған көлемнен ағады.

Дайындаманың диаметрі мен биіктігінің қатынасы шөгуден кейінгі Қақтаудың геометриялық формасы мен сапасын анықтайды. Үлкен биіктіктегі дайындама кезінде (Н > 2D), яғни, конустардың төбесі бір-бірінен алыс қашықтықта тұрғанда, дайындама екіқабатты бөшке құрып екі орында деформацияланады. Дайындаманың Н ≤ D биіктігі кезінде,бірақ, конустардың бір-бірімен кездескеннен кейінгі металдың созымдылығы бір-біріне енуі мүмкін, яғни, конустардың төбесінен бұзылуы (1-сурет, г) немесе бір конустың екіншісінен сырғанауы (1-сурет, д). Ыстық басқыш конустар сызаттар немесе дайындаманың бұзылуына әкеліп соқтырады.

а, б – әр түрлі формадағы дайындамалар; в –үлкен биіктіктегі дайындамада;

г, д – созымдылық жеткіліксіз металдар дайындамасы

1-сурет. Шөгу кезіндегі бір қалыпсыз деформацияның пайда болу тізбегі:

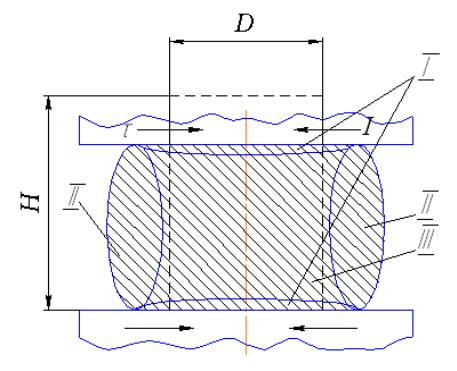

2-сурет.Шөгу кезіндегі деформацияның бірқалыпсыздығы

Тәжірибеде металды айыратын қиындатылған деформация зонасында күмбез тәрізді формаға йе I (рис. 2). Сондай-ақ II және III зоналар да бар. II зона дайындаманың шеткі беттеріне шығады, онда деформацияның интенсивтілігі Iзонаға қарағанда көп, және III зонаға қарағанда аз. Мұнда шөгу кезінде сызаттың пайда болуына себеп болатын созылатын кернеу пайда болады.III зона–белсенді деформация зонасы,ол дайындаманың осьтік қимасында орнгаласады және дайындаманың шеткі қабатына шыға алады.

Үйкеліс коэффициентін азайту үшін сұңғыманың жанама беті кедір-бұдыр болу керек. Бөшке тәрізділікке сонымен қатар ыстық дайындаманың қабаттарының салқындауы ықпал етеді. Бұл жағдайда сұғыманы қыздырады. Үйкеліс коэффициентін азайту үшін және бірдей шөгінді алу үшін майланған материалдар қолданылады: құрғақ ағаш үгінділері,машина майы графиті, колоидті графиттің сұйық ерітіндісі және т.б.

Деформацияның ортақ дәрежесінің ұлғаюына байланысты шеткі қабаттың деформация айырымы артады. I зонада деформацияның 60 % дәрежесі кезінде (4.2-сурет, а) металл 10 %, шамасына деформацияланады, ал III зона ортасында деформация 90 %-ды құрайды. Сондықтан, шөгінделетін дайындаманың көлемі бойынша ақаулардың жабылу дәрежесі әр түрлі болады. I зонада орналасқан ақауларды жабу үшін деформацияның жоғары дәрежесі талап етіледі.

Шөгу үшін құрылғыны таңдау

Қақтайтын балғалар соққы қызметінің принципі бойынша жұмыс істейді, соққы күші балғаның құлайтын бөлігінің негізгі массасымен анықталады. Металл балға қозғалысынан жиналған энергия арқасында деформацияланады.

Балғаның құлайтын бөлігінің номиналды массасына шток, поршень жоғары сұңғыма массасы кіреді. Балға күшін тонна немесе килограммен анықтайды.

Дайындаманың өлшемі мен көлеміне қатысты мәліметтер 4.1. кестеде көрсетілген.

Дайындаманың өлшемдерін және массасын өлшеу. Қақтау кезіндегі дайындаманың массасын мына формуламен анықтайды

mз = mп + mo,

mп – Қақтау массасы, кг; mo – қалдық массасы, кг.

Егер шыңдалған темірді қиюмен өңдесе, онда металдың массасын шектерді есепке алмай шыңдалған темірдің номиналды өлшемі бойынша жүргізеді. Егер шыңдалған темір механикалық өңделмесе, онда металл массасы шектердің максималды мәндерін есепке ала отырып жүргізеді.

Қақтайтын балғалардың құлайтын бөлігінің массасын таңдау үшін мәліметтер

1-кесте

Балғаның құлайтын бөлігінің массасы, кг |

Дайындаманың максималды қимасы – шаршы немесе дайындаманың диаметрі, мм |

Шыңдалған темірдің болжам массасы, кг |

|

тегіс |

үлгілі

|

||

50 |

40 |

8-ге дейін |

1,5 дейін |

80 |

50 |

8–12 |

1,5–2 |

160 |

65 |

12–15 |

2–5 |

250 |

75 |

15–35 |

5–8 |

400 |

100 |

35–60 |

8–18 |

630 |

125 |

60–120 |

18–30 |

1000 |

160 |

120–125 |

30–70 |

Шыңдалған темір массасын анықтау формуласы:

mп = Vпρ,

Vп – шыңдалған темір көлемі, см3; ρ – тығыздық; темір үшін ρ = 7,85 г/см.

Қалдық массасын әдетте шыңдалған темір массасынан пайыз түрінде алады. Оның шамасы 1,5–2,5 % құрайды (тісті дөңгелек – 8–10 %; тегіс валл – 5–7 %; болттар – 7–10 %; шатундар және гайкалық кілттер – 15–18 % и др.).

Қақтау температурасы кезіндегі қоспалардың механикалық сипаттамасы

2-кесте

Қоспа маркасы |

Қақтау температурасы, °С |

σ02 |

σв |

δ |

Ψ |

МПа |

% |

||||

Ст3сп |

900 1000 1100 1200 |

39 25 19 14 |

66 44 32 25 |

84 79 80 84 |

100 100 100 100 |

30 |

800 900 1000 1100 1200 |

– – – – – |

100 79 49 31 21 |

49 53 56 58 64 |

98 100 100 100 100 |

45 |

800 900 1000 1100 1200 |

65 55 35 22 15 |

115 77 51 35 27 |

58 62 72 81 90 |

98 100 100 100 100 |

У7 |

800 900 1000 1100 1200 |

– – – – – |

96 64 37 22 17 |

65 60 62 65 92 |

100 100 100 100 100 |

У10 |

800 900 1000 1100 1200 |

– – – – - |

92 56 30 18 16 |

52 59 70 78 86 |

100 100 100 100 100 |

Амг2 |

300 400 450 |

65 – – |

120 100 50 |

32 43 60 |

80 88 97 |

АК4 |

300 400 450 |

– – – |

100 50 27 |

23 73 100 |

70 87 92 |

Ескерту. σ – салыстырмалы ұзару; ψ – салыстырмалы қысқару.

Бастапқы дайындаудың көлденең қимасының ауданын бөлшектің көлденең қимасының ауданына, өндеу сипатына және құю дәрежесіне сүйене отырып анықтайды. Егер қақтау кезінде негізгі операция сору болып табылса, онда бастапқы дайындаудың көлденең қимасының ауданын F3 мына формула арқылы табады:

Fз = FпК,

мұндағы Fп – шыңдалғының көлденең қимасының ауданы, см2; К – илем үшін 1,3-1,5, кесек үшін – 1,5-2 тең болатын құю дәрежесі.

L3 бастапқы дайындаудың ұзындығын мына формула арқылы анықтауға болады:

Lз =( Vп +V0)/ Fз= Vз/ Fз

мұндағы V0 – қалдықтар көлемі, см3; V3 – дайындау көлемі, см3.

Есепті жеңілдету үшін күрделі бөлшектердің көлемін қарапайым фигуралардың көлеміне бөліп тастайды. 4.2 кестесі бойынша балғаның құлайтын бөліктерінің массасын таңдайды.

Сыққышты таңдау. Сыққышты таңдау үшін деформация үрдісін қамтамасыз ететін күштің өлшемін анықтау керек.

Дөңгелек немесе шаршы қима дайындығының тұнбасы үшін қажетті сыққыштың күшін (МН) мына формула арқылы анықтауға болады:

Р = k (1 + 0,17Dср / Н1)σвF ·10−6,

мұндағы к – масштабты коэффициент, к=0,75; Dср – тұнбадан кейінгі шыңдалғының орташа диаметрі, Dср=DH/H1, мм; qв – дәл сондай температураға тең qт немесе q02 қорытпаның аққыштығының шегіне жуықтап тең болатын тұнбаның температурасы кезіндегі қорытпаның төзімділік шегі (2 кесте); F – тұнбадан кейінгі шыңдалғының көлденең қимасының ауданы, F=(π Dср2)/4 мм2.