- •Образец выполнения рпз Оформлен по устаревшим стандартам стп анати

- •1. Описание и анализ конструкции детали.

- •2. Определение типа производства

- •3. Выбор, обоснование и описание способа получения заготовки.

- •4. Обоснование разработанного технологического процесса

- •5. Расчет операционных размеров.

- •6. Расчет и выбор режимов резания.

- •7. Нормирование процесса.

- •8. Обоснование целесообразности применения и выбора принципиальной схемы станочного приспособления.

- •9. Расчет станочного приспособления на точность, прочность и силовые расчеты.

- •7.1 Расчет усилий зажима.

- •10 Описание конструкции станочного приспособления.

- •11. Обоснование целесообразности применения и выбора принципиальной схемы контрольного приспособления.

- •11.1 Расчеты контрольного приспособления на точность.

- •11.2 Описание конструкции контрольного приспособления.

- •12. Выводы по проекту.

10 Описание конструкции станочного приспособления.

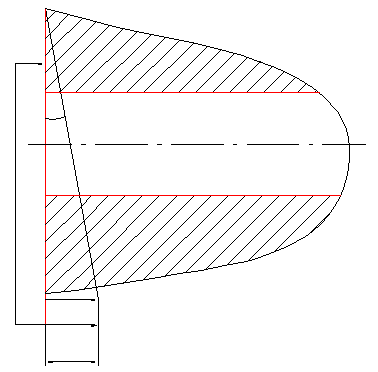

Станочное приспособление спроектировано мной для операции, где производится окончательная обработка торцев шашек 170, 100, 130, 112 и растачивание отверстий72Н7, 125Н7, 85Н7, 80Н7; сверление и нарезание резьбы в крепежных отверстиях.

Станочное приспособление состоит из плиты (поз.1), на которой имеются цилиндрический палец (поз.6) и ромбический палец (поз.7), на которые устанавливается деталь.

Закрепление детали на приспособлении осуществляется с помощью прихватов 5. Прихваты осуществляют зажим корпуса за счет пневмоцилиндров 11.

Штоки 8 пневмоцилиндров, перемещаясь вниз при помощи рычагов 9, перемещают прихваты 5 со штифтом 15 и посредством вилок 12,0 закрепляют деталь.

Для снятия детали со станочного приспособления весь процесс зажима осуществляется в обратном порядке, освобождаем деталь.

Станочное приспособление базируется по центральному отверстию 50Н6 с помощью центровочного пальца и крепится 4я болтами.

Остальные неиспользованные резьбовые отверстия М16-6Н заглушены резьбовыми пробками для того, чтобы не засорились.

11. Обоснование целесообразности применения и выбора принципиальной схемы контрольного приспособления.

Проверка перпендикулярности обычными средствами измерения не дает достаточной точности и увеличивает время на контроль.

Разработанное мной контрольное приспособление ускоряет процесс замеров и дает достаточную точность измерения.

Деталь легко устанавливается и закрепляется в приспособлении.

Процесс измерения становится размеренным и отлаженным.

Применение контрольных приспособлений способствует улучшению качества контроля, совершенствованию технологического процесса, сокращению времени изготовления детали.

Спроектированное мной контрольное приспособление состоит из нормализованных деталей, что способствует его быстрому изготовлению и сборке.

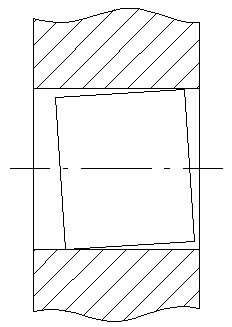

11.1 Расчеты контрольного приспособления на точность.

Условие применимости приспособления:

пр[0.25…0.3]*изм

изм=0.03 мм

Погрешность измерения складывается

пр=1+и+

г

изм

tg

=—— ; изм=l*tg

2*

Диаметр

отверстия, в которое вставляется втулка

(поз.1) равен 85+0.035.

По измеренной стороне пробки находим

выпуска, равный (85-0.004)0.003

или 84.999-0.006.

Необходим

зазор между втулкой и отверстием детали

85.035-84.993=0.042 мм.

Тогда

удлинение l=0.021

мм.

0.03

1=0.21*———=4.8*10-6

мм

2*65

и

–

изм

l

Рис.

12

![]()

где 2=0.01 мм – перпендикулярность торца опорной втулки к оси измерения;

3=

tg

= ——

l

где

– зазор между оправкой и втулкой;

l

– длина втулки.

0.005

3=

———— =

6.6*10-5

мм

75

0.01

мм

Тогда

пр

= 4.8*10-6+0.004+0.01=0.014

мм

Рис.

13

Откуда следует, что условию равенства это соответствует и приспособление контрольное обеспечивает требуемую точность измерения.

Найти максимальное показание прибора, при котором деталь будет годной

0.03-0.014=0.016 мм