МИНОБРНАУКИ РОССИИ

ФГБОУ ВПО «ИжГТУ имени М.Т. Калашникова»

Контрольная работа по дисциплине

«Строительные материалы»

Выполнил студент

Сайфутдинова М.Г.

группы Б01-507-1зт

Михалкина Т.М.

Проверил преподаватель

Ижевск 2012

Содержание

1.Водопотребность вяжущего и его влияние на свойства искусственного камня:плотности, прочности, морозостойкости. (14)

2.Экзотермия цементных минералов в процессе твердения и её влияние на свойство цемента. (19)

3.Понятие о строении бетона. Причина его пористости, виды пористости. Влияние пористости на свойства бетона. (41)

4.Ячеистые бетоны (пенобетон, газобетон). Понятие о способах приготовления. Особенности свойств, применение.

5.Разновидности стекла и стеклянных изделий (стекло листовое, оконное, полированное, упрочненное, армированное, теплопоглощающее, матированное, облицовочное, стеклообои, стеклопрофилит). (73)

6.Классификация сталей применяемых в строительстве. Сортамент прокатных изделий. (68)

Под водопотребностью вяжущего вещества понимают то количество воды, которое необходимо ввести в него для получения теста с так называемой нормальной густотой. Нормальной густотой цементного теста условно называют такую консистенцию, при которой пестик Тетмайера погружается в него на определенную, нормированную ГОСТ 310.3—76 глубину.

Водопотребность цемента при получении теста нормальной густоты равна количеству воды, рассчитанному в процентах по массе цемента. Водопотребность портландцементов обычно 24—28%. Следует отметить, что это иногда больше необходимого для прохождения реакций гидратации клинкерных минералов. В результате вводимая в тесто избыточная вода повышает пористость цементного камня, что отрицательно сказывается на его прочности. При прочих равных условиях чем меньше водопотребность вяжущего вещества, тем выше его качество. Портландцемент относится к вяжущим веществам с наиболее низкой водопотребностыо. Водопотребность строительного гипса 50—70 %, а пуццоланового портландцемента—35—40% (при добавках осадочного происхождения).

Водопотребность портландцемента зависит от многих факторов и, в частности, от его минерального состава. Чем больше в нем алюминатов кальция, тем она выше. Более тонкое измельчение также несколько увеличивает ее. Этому способствует также введение трепела, диатомита и других активных добавок осадочного происхождения, даже в количестве 10—15%.

Водопотребность цементов можно регулировать в значительных пределах с помощью добавок ПАВ. Они оказывают разжижающее действие. В качестве ПАВ чаще всего применяют ССБ и СДБ (а также их производные), абиетат натрия и многие другие материалы. ПАВ в количестве 0,1—0,3 % вводят в цементы при помоле, причем получают так называемые пластифицированные портландцемента. Их можно добавлять и при изготовлении растворных и бетонных смесей.

В последние годы большое применение получили суперпластификаторы, например С-3, которые значительно увеличивают подвижность бетонных смесей (0,3— 0,7 % по массе цемента).

Вопрос №19.Реакции гидратации цементных минералов являются экзотермическими, и взаимодействие цемента с водой сопровождается выделением теплоты.

По данным С. Д. Окорокова и других, клинкерные минералы характеризуются показателями тепловыделения в различные сроки твердения, приведенными в табл. 14.

По данным Д. Вер бека и Ц. Фостера, тепловыделение Сз8 и |3-C2S значительно ниже (через 3 и 7 сут в 1,5—2 раза), а С3А и C4AF — больше значений, представленных в таблице (особенно через 3 и 7 сут).

Тепловыделение различных портландцементов колеблется в больших пределах в зависимости от их минерального состава и тонкости измельчения. Наличие в их составе повышенного количества C3S стекла и особенно С3А предопределяет интенсивное тепловыделение при твердении таких цементов, преимущественно в первые сроки, вследствие быстрого взаимодействия указанных минералов с водой. Цементы, характеризующиеся повышенным содержанием C4AF и больше всего (3-C2S, отличаются пониженным тепловыделением. Уменьшать тепловыделение можно также, вводя в портландцемент активные минеральные добавки, в частности, тоикомолотые доменные гранулированные шлаки.

Тепловыделение при твердении цементов имеет большое практическое значение. В частности, в процессе бетонирования обычных конструкций при пониженных температурах повышенное тепловыделение играет положительную роль. Наоборот, возведение массивных конструкций, например гидротехнических (особенно летом), из бетонов на цементах с повышенным тепловыделением приводит к их нагреванию до 50 °С и более. Последующее охлаждение бетонных массивов у наружных поверхностей вызывает значительные перепады температур в наружных и внутренних зонах, возникновение напряжений растяжения в поверхностных слоях и образование в них трещин. Это уменьшает несущую способность и долговечность сооружений, поэтому при возведении массивных бетонных конструкций применяют низкотермичные цементы, например с тепловыделением через 3 сут не более 168—188 и через 7 сут 210—230 Дж/г.

Опыты многих исследователей показали, что теплота из смеси портландцемента с водой на протяжении первых суток твердения выделяется ступенчато. На 40 представлены экспериментальные данные Ю. С. Малинина и его сотрудников, характеризующие тепловыделение, а также показатели предельного напряжения сдвига и контракции в твердеющем цементном тесте при обычной температуре

На основании их данных, а также данных В. Лерча, Т. Пауэрса и других, по интенсивности тепловыделения время начального твердения цементного теста можно разделить на четыре периода. К первому периоду взаимодействия цемента с водой можно отнести первый промежуток в 30—40 мин, когда наблюдается сильное выделение теплоты в тесте (особенно в течение первых 5— 8 мин) с последующим его уменьшением до малых значений.

Второй период — период малого тепловыделения, называемый иногда индукционным, протекает в течение второго — четвертого часа. Его продолжительность зависит от свойств цемента и содержания гипса.

Третий период, начинающийся через 3—5 ч после момента затворения цемента водой, характеризуется началом схватывания и постепенным увеличением тепловыделения, достигающим максимума через 6—10 ч. В этот момент обычно отмечается конец схватывания теста.

Четвертый период наступает после перехода показателя тепловыделения через максимум и характеризуется снижением к суточному сроку количества теплоты примерно до 4,19 Дж/ч на 1 г цемента. В это время наблюдается интенсивный рост прочности системы, а тепловыделение у обычных цементов через сутки твердения достигает 15—20% общего. Одновременно, по данным Ю. С. Малинина и других, идет ступенчатое изменение концентрации гидроксида кальция и кремнезема в водном растворе цементного теста. Характерна также кривая с резкими перегибами, иллюстрирующая рост предельного напряжения сдвига, измеренного коническим пластометром. Здесь моменты снижения показателей предельного напряжения сдвига совпадают во времени с началом сильных спадов концентрации гидроксида кальция в жидкой фазе теста. Эти явления не нашли пока надлежащего объяснения.

Наличие индукционного периода с малым тепловыделением объясняется образованием на клинкерных частичках гелевых оболочек из гидратных соединений, которые почти прекращают доступ воды к непрореагировав-шим внутренним зонам зерен вяжущего. Но наличие насыщенного раствора Са(ОН)2 и других соединений в образовавшемся геле и у непрореагировавшей поверхности цементных частичек создает условия для диффузионного притока воды из межзернового пространства с пониженной концентрацией раствора. Вследствие этого в гелевых оболочках постепенно нарастает осмотическое давление, приводящее при определенных значениях к их разрыву. При этом возникает возможность прямого доступа воды к обнажившимся свежим поверхностям и ее реакции с цементом. Этот момент является концом индукционного периода малой активности и началом третьего периода со всевозрастающим тепловыделением.

Данные, полученные М. И. Стрелковым при наблюдениях под микроскопом, подтверждают возможность разрыва гелевых оболочек, возникающих на поверхности цементных зерен. Он полагает также, что явление разрыва оболочек на отдельных частичках способствует их перемещению в межзерновое пространство, которое благодаря этому заполняется цементирующими новообразованиями.

Скорость тепловыделения и образования частичек новой твердой фазы при гидратации вяжущих веществ оказывает большое влияние и на формирование связанной структуры с образованием «затвердевшего камня». Например, образование гидроксида кальция из оксида обычно идет очень быстро с выделением 87§ Дж/г нового вещества. Теоретически они способны увеличить его температуру на 878: 1,17=750 °С (здесь 1,17 Дж/г-°С— теплоемкость гидрата).

Гидратация (5-полуводного гипса идет с выделением 112 Дж/г. В этом случае при стехиометрических соотношениях реагирующих компонентов образующийся дву-гидрат теоретически может нагреться лишь на 112: : 1,09== 103 °С. При этом важно отметить, что гидратация оксида кальция или полуводиого гипса протекает практически в течение 1—2 ч с выделением всей теплоты.

Из клинкерных минералов лишь С3А можно в какой-то мере сравнить с СаО и полуводным гипсом. При его полной гидратации выделяется 1082 Дж/г или в пересчете на С3АН12 600 Дж/г. Если допустить возможность достаточно быстрого взаимодействия этого вещества с водой даже в половинном количестве, то при отсутствии теплопотерь температура продукта реакции может достигнуть ориентировочно 300:1,26 = = 237 °С.

Гидратация полуводного гипса при относительно небольшом тепловыделении проходит спокойно лишь при умеренном увеличении внешнего объема, гидратация же трехкальциевого алюмината, по данным одних исследователей, обусловливает незначительную прочность образующегося камня, а по данным других — нулевую его прочность.

Наконец, для получения известкового камня в условиях гидратационного твердения вследствие высокого тепловыделения приходится прибегать к таким специальным мерам, как введение значительного количества воды и заполнителей, замедлителей реакции, охлаждение системы и т. п. Характерно, что присутствие ЗСаО-А1203 в клинкерах в количестве 5—10 % оказывается полезным, в то время как более высокое его содержание уже приводит к временному снижению прочности цементов. Это явление отчасти можно объяснить своеобразием гидратации СзА.

Из других клинкерных минералов высоким тепловыделением при полной гидратации отличается C3S (500 Дж/г, по В. Лерчу и Р. Боггу). Однако этот процесс .идет относительно медленно и даже в благоприятных условиях при обычной температуре в течение первых 12 ч степень его гидратации едва превышает 15— 20 %. При этом тепловыделение может достигнуть 100— 126 Дж на 1 г исходного вещества, а в расчете на 1 г новообразований — еще меньше. Эти показатели тепловыделения близки к тем, какие характерны для полуводного гипса, взаимодействующего с водой на протяжении 1—2 ч. Таким образом, можно не опасаться значительного нагревания продуктов гидратации C3S и деформаций, присущих С3А.

Двухкальциевый силикат C2S, а также четырехкаль-цневый алюмоферрит C4AF по тепловыделению в начальные сроки гидратации не могут оказывать значительного влияния на нагревание системы, при котором могут возникнуть опасные деформации.

Таким образом, оценивать истинные вяжущие свойства тех или иных веществ надо с надлежащим учетом фактора интенсивности тепловыделения, оказывающего с определенного порога резко отрицательное влияние на эффект твердения системы. Следует подчеркнуть, что сказанное относится к стехиометрнческим смесям вяжущих с водой. Твердение бетонных и растворных смесей менее подвержено влиянию фактора интенсивности тепловыделения из-за наличия заполнителей и избыточного количества воды, предотвращающих перегревание системы (при отсутствии искусственного нагревания).

Теплота гидратации цементов определяется по ГОСТ 310.5—80.

Вопрос №73.

Листовое стекло (обычное оконное, увиолевое, теплозащитное, светорассеивающее, закаленное, витринное, армированное и др.) является самым распространенным стеклом для строительных целей.

Оконное стекло выпускают толщиной 2; 2,5; 3; 4; 5 и 6 мм в виде листов от 4.00X400 до 1600X2200 мм или по спецификации потребителя. Стекло должно быть бесцветным и прозрачным (светопропускание в зависимости от толщины не менее 84...90 %).

Увиолевое стекло пропускает не менее 25 % ультрафиолетовых лучей. Это достигается за счет применения стекольной шихты с минимальным содержанием примесей оксидов железа, титана и хрома. Такое стекло используют для остекления проемов в лечебных, детских учреждениях, оранжереях и других специальных сооружениях.

Теплозащитное стекло способно поглощать до 75 % инфракрасных лучей. Его изготовляют из стекломассы, в которую вводят оксиды кобальта, никеля и железа, или путем обработки поверхности стекла специальными растворами при его вытягивании. Применяют такое стекло для остекления зданий и средств транспорта с целью уменьшения солнечной и тепловой радиации, особенно в южных районах.

Светорассеивающее стекло характеризуется декоративностью и светорассеивающей способностью. Оно может быть узорчатым и матовым.

Узорчатое стекло получают методом непрерывного проката на гравировальных вальцах из бесцветной или цветной стекломассы.

Матовое стекло изготовляют пескоструйной обработкой поверхности оконного стекла, при этом с помощью трафарета можно получить матово-узорчатый рисунок. Светорассеивающее стекло применяют для остекления оконных и дверных проемов, перегородок, когда требуется освещение без сквозной видимости или рассеянный свет.

Армированное стекло получают методом проката с одновременной запрессовкой в обычную или цветную стекломассу металлической сетки. Такое стекло может быть в виде плоских или волнистых листов (4.3). Армированное стекло обладает повышенной прочностью и огнестойкостью. Его применяют для остекления дверей, ограждения лестничных клеток и балконов, устройства перегородок и кровли.

Плоское цветное стекло получают путем введения красителей в стекломассу или нанесения в процессе проката на бесцветную стекломасу цветного слоя. Используют цветное стекло при строительстве общественных зданий в декоративных целях (в световых проемах, перегородках, витражах).

По назначению изделия из стекла разделяются на отделочные (облицовочное стекло): цветные плиты, стеклянные плитки, стеклянная мозаика, зеркала, и конструктивные: стеклопакеты, стеклопрофилит, стеклянные блоки, трубы и т. п.

Плиты «стеклокремнезит» —цветные непрозрачные плиты, получаемые плавлением с последующей кристаллизацией цветных стеклянных гранул. Стеклокремнезит воспроизводит структуру полированных горных пород; может быть получен разнообразных цветов.

Стеклянную эмалированную плитку производят из отходов листового оконного стекла путем нарезания на требуемые размеры (150X150 и 10X75 мм) и нанесения слоя стеклянной эмали, закрепляемого нагреванием в печи. Применяют такую плитку для облицовки помещений с повышенными санитарно-гигиеническими требованиями и в сооружениях, подвергающихся агрессивному действию кислот и щелочей.

Стеклянную мозаику выпускают двух видов — ковровая мозаика и смальта. Ковровая мозаика — это мелкие квадратные плитки (например, 20X20X4 мм) из непрозрачного прокатного стекла различных цветов с глянцевой или матовой поверхностью. Плитки по рисунку наклеивают на крафт-бумагу и в виде ковриков применяют для облицовки стеновых панелей и внутренней отделки стен и колонн. Смальта — небольшие кусочки разной формы из непрозрачного литого или прессованного стекла различного цвета. Из кусочков смальты набирают мозаичные картины или отдельные вставки при отделке общественных зданий и сооружений.

Зеркала изготовляют из полированного стекла с нанесением на него с одной стороны тонкого слоя алюминия или серебра, закрепляемого слоем асфальтового лака или стеклянной эмалью.

Стеклопакеты представляют собой элементы из двух или трех плоских стекол (оконного, витринного и других видов), соединенных по периметру так, что между ними образуется герметически замкнутая воздушная полость шириной до 15...20 мм. Стеклопакеты не замерзают при температуре —25 °С (одинарный) и —40 °С (двойной), не запотевают, выдерживают большую ветровую нагрузку, чем отдельные стекла той же толщины, я обладают достаточной звукоизолирующей способностью. Их использование вместо обычного двойного остекления упрощает и удешевляет процесс остекления зданий различного назначения и снижает расход древесины на изготовление оконных переплетов в 1,5...2 раза.

Стеклопрофилит представляет собой изделия из прокатного стекла, имеющие профильное и коробчатое сечение длиной до 6000 мм (4.4). Конструкции из стеклопрофилита дают мягкий рассеивающий свет (све-топропускание 40...70 %). Теплопередача.стены из коробчатых (в один ряд) или швеллерных (в два ряда) профилей примерно такая же, как окон с двойным остеклением, а акустические свойства не уступают глухим межкомнатным оштукатуренным перегородкам из кирпича. Стеклопрофилит применяют для устройства ненесущих стен, внутренних перегородок, остекления фонарей и других целей, обычно в сочетании с металлическими, бетонными, кирпичными или деревянными элементами зданий.

Стеклянные блоки — пустотелые изделия квадратной или прямоугольной формы размерами до 294X X 294X98 мм, состоящие из двух прессованных полублоков из обычной или цветной стекломассы и сваренных или склеенных друг с другом. Блоки имеют небольшую плотность — 800 кг/м3, относительно низкую теплопроводность—в среднем 0,46 Вт/(м-°С), достаточное свето-пропускание —50...65 % и светорассеивание — до 25 %. Стеклоблоки применяют для сооружения светопрозрач-ных элементов стен (4.5) перегородок, остекления лестничных клеток, лифтовых шахт и т.п. Использование стеклоблоков позволяет более чем в 2 раза снизить потери теплоты по сравнению с одинарным остеклением, улучшает звукоизоляцию.

Стеклянные трубы различных диаметров (до 150 мм и более) хорошо сопротивляются коррозии, обладают достаточной механической прочностью, гигиеничны, прозрачны, имеют гладкую поверхность, вследствие чего их пропускная способность на 22 % выше, чем чугунных, и на 6,5 % — стальных труб равного диаметра. Недостатком стеклянных труб является малое сопротивление изгибу и удару и значительная хрупкость. Трубы нашлн широкое применение для самых различных целей как в строительстве, так и в других отраслях промышленности — пищевой, химической, фармацевтической и т. п.

Теплопоглощающее стекло предназначено для защиты интерьеров зданий от воздействия прямого солнечного излучения и уменьшения солнечной радиации в помещениях. Стекла голубого, серого и бронзового оттенков получают введением в состав стекломассы оксидов кобальта, железа или селена. Задерживая большое количество инфракрасных лучей, стекло нагревается и подвергается большим температурным деформациям. Поэтому при остекленении следует предусматривать достаточный зазор между рамой и стеклом. Применяется с целью уменьшения нагрева солнцем помещений жилых, культурных, общественных и промышленных зданий.

Матовое стекло изготовляют пескоструйной обработкой поверхности оконного стекла, при этом с помощью трафарета можно получить матово-узорчатый рисунок. Светорассеивающее стекло применяют для остекления оконных и дверных проемов, перегородок, когда требуется освещение без сквозной видимости или рассеянный свет.

Полированное стекло - это универсальный материал, который используется в производстве зеркал, стеклянных дверей, автомобильных стекол, стеклопакетов, витрин, витражей и других архитектурных конструкций, другими словами в местах, где предъявляются высокие требования к пропусканию света и внешнему оформлению. Листовое стекло является базовым продуктом стекольной промышленности - это бесцветное, прозрачное натрий-кальций-силикатное стекло, изготавливаемое методами флоат или вертикального вытягивания без какой-либо дополнительной обработки поверхностей, имеющее вид плоских прямоугольных листов, толщина которых мала по отношению к длине и ширине. Листовое стекло может применяться и как готовый продукт в остеклении зданий и сооружений, там где требуется светопропускание.Оно используется для производства автомобильных стекол, зеркал, стеклопакетов, витрин, витражей, стеклянных дверей и стеклянной мебели.Листовое стекло полированное на сегодняшний день является наи более распространенным типом листового оконого стекла. Листовое стекло полированное изготавливается флоат-методом. В процессе производства стекло из печи плавления поступает в виде ленты, охлаждается и обрабатывается в ванной с расплавленным оловом. Флоат-стекло отличается постоянной толщиной стекла, отличной ровностью и отсутствием оптических дефектов. При производстве неполированного стекла используется метод вертикальной "вытяжки".

Облицовочное стекло

Облицовка вентилируемого фасада здания стеклом - один из наиболее модных способов придать практически любому зданию современный и презентабельный вид (в последнее время этот метод набирает все большую популярность). В случае, если здание было изначально спроектировано с учетом монтажа стеклянного вентилируемого фасада, можно достичь очень высоких эксплуатационных и эстетических результатов.

Стеклообои.

Основу любых стеклообоев составляют сотканные, сформированные в пряжу стекловолокнистые нити. Встречаются двухслойные и однослойные стеклообои. В случае с двухслойными обоями, слой стекловолокна спрессовывается с бумажной подложкой. Рисунок на таких обоях формируется во время изготовлением полотна.

После уплотнения бетонной смеси в результате гидратации цемента формируется структура бетона. В начальный период, называемый периодом формирования структуры, происходит медленное упрочнение свежеуложенной бетонной смеси, обусловленное образованием пересыщенного раствора новообразований и выделением их из раствора. К концу периода формирования структуры количество новообразований возрастает, частицы продуктов реакций сближаются и создаются условия для перехода коагуляционной структуры в кристаллизационную, вызывающую резкое возрастание прочности.

По П. А. Ребиндеру, сначала образуется как бы каркас кристаллизационной структуры с возникновением контактов срастания между кристаллами новообразований, потом — обрастание кристалликов каркаса, вызывающее противоречивые явления: повышение прочности и вместе с этим возникновение внутренних растягивающих напряжений в кристаллическом сростке. Достигнув значительных величин, эти напряжения могут явиться причиной появления микротрещин в цементном камне и внезапного понижения (сброса) прочности. Поэтому экспериментальная кривая нарастания прочности бетона имеет пилообразный вид. Сбросы прочности бетона, если они имеют место, не должны быть большими и не должны отрицательно сказываться на проектной несущей способности конструкции.

Продолжительность периода формирования структуры, а также пластическая прочность бетонной смеси зависят от ее состава, вида вяжущего и химических добавок. Жесткие и малоподвижные бетонные смеси, изготовляемые с небольшим В/Ц, после уплотнения имеют короткий период формирования структуры. Применение быстро-твердеющих цементов и добавок — ускорителей схватывания также ускоряет формирование структуры. Это имеет важное значение для технологии, в частности: при формовании изделий с немедленным снятием бортовой опалубки, при бетонировании конструкций в скользящей опалубке, для быстрой стабилизации ячеистой структуры газо- и пенобетона.

В случае надобности период формирования структуры можно продлить путем введения в бетонную смесь при ее изготовлении замедлителей схватывания. Они помогают сохранить удобоукладываемость бетонных смесей в случае перевозки на дальние расстояния и в жаркую погоду.

Наряду с химическими добавками широко используют температурный фактор.

Макроструктура определяет сложение бетона как искусственного конгломерата, подобно текстуре горных пород (рис. 62, а).

Объем уплотненной бетонной смеси (примем его равным 1) слагается из объемов: зерен заполнителя V3, цементного теста Уц.т и воздушных пор Увозд, которые выразим в долях от 1, следовательно,

У8+Уц.т+Увоад=1.

При хорошем уплотнении воздушная пористость близка к нулю (Увозд менее 2 — 3%), поэтому можно принять, что уплотненная смесь состоит в основном из двух составных частей — зерен заполнителя и цементного теста: Va + Уц.т = 1.

Поскольку цементное тесто состоит из зерен цемента и воды, уравнение, выражающее объем плотно уложенной бетонной смеси, примет вид.

У8 + Ц/Рц + В = 1,

где рц — плотность цемента, т/м3; Ц и В — соответственно количества цемента, т, и воды, м3, расходуемые на 1 м3 уплотненной бетонной смеси; Цец — абсолютный объем цемента.

Это уравнение называют уравнением абсолютных объемов, так как в него входят абсолютные объемы заполнителя и цемента.

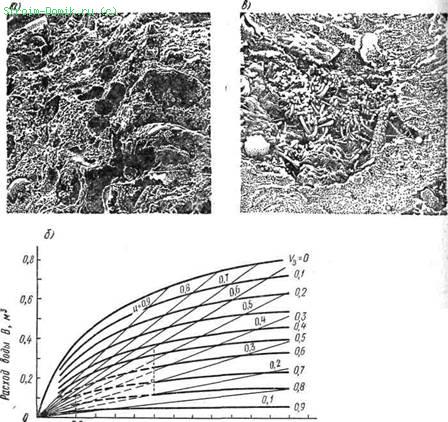

Зависимость структуры бетонов слитного строения от В/Ц расходов цемента и воды представлена в виде номограммы (рис. 62,6).

Рис. 62. Структура бетона: а — макроструктура растворной части бетона видны зерна песка, сцементированные вяжущим (Х92); 6 — номограмма структур бетонов; в — микроструктура цемент» ного камня в бетоне; крупные кристаллы эттрингита, мелкие частицы гидросиликата кальция (Х9690)

По горизонтальной оси отложены значения В/Ц цементного теста, по вертикальной оси — расходы воды в м3 на 1 м3 бетона. Номограмма имеет вид семейства кривых, встречающихся в начале осей координат.

Каждая точка номограммы, полученная при пересечении кривой и наклонной прямой, соответствует бетону определенного состава. Например, взятая на номограмме точка А определяет бетон с В/Ц = 0,6, расходами воды и цемента соответственно 0,18 м3/м3 и 0,3 т/м3; макроструктура бетона характеризуется содержанием заполнителя У3 = 0,72 и цементного теста Уц.т = 0,28 м3.

На номограмме выделена (пунктиром) область бетонов, наиболее широко применяемых в строительстве.

Микроструктура характеризует строение твердого вещества (рис. 62, в), величину и характер пористости каждого из компонентов бетона (цементного камня и заполнителя), а также строение пограничного (контактного) слоя между ними.

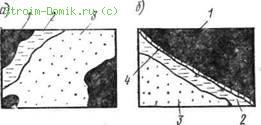

Заполнитель влияет на тесто вяжущего вещества в бетоне и формирование структуры. На смачивание зерен плотного заполнителя тратится часть воды затворения, и структура цементного камня формируется при меньшем значении В/Ц, чем исходное; еще большее количество воды поглощает пористый заполнитель. При укладке подвижных смесей может происходить внутреннее водоотделение, и вода скапливается под зернами крупного заполнителя, при этом ослабляется связь между крупным заполнителем и растворной частью бетона (рис. 63). Вдоль слабой зоны развиваются внутренние усадочные трещины.

рис 63. Влияние внутреннего водоотделения:

Вода, смачивающая зерна заполнителя, участвует в формировании контактного слоя.

Контакт между зернами заполнителя и цементным камнем влияет на совместную работу камневидной составляющей и минерального клея под нагрузкой, а также на монолитность и стойкость бетона. Ширина контактной зоны цементного камня колеблется от 30 до 60 мкм. По своему составу и свойствам контактная зона отличается от остального цементного камня. Сращивание зерна заполнителя с цементным камнем связано с миграцией гидрата окиси кальция, получающегося при гидролизе трехкальциевого силиката, к поверхности зерна. В результате на поверхности заполнителя образуются кристаллы Са(ОН)2 и СаСОз. Возможно химическое взаимодействие некоторых видов заполнителя с продуктами гидратации цемента даже при нормальных условиях твердения, усиливающееся при тепловой обработке. Например, установлено, что на поверхности зерен карбонатного щебня (из известняка) образуются соединения типа карбоалюминатов, которые упрочняют сцепление. Некоторые природные и искусственные пористые заполнители (пемза керамзит) содержат свободную аморфную двуокись кремния, реагирующую с Са(ОН)2 с образованием гидросиликатов. В условиях автоклавной обработки даже зерна кварцевого песка вступают во взаимодействие с Са(ОН)г.

Прочность сцепления между заполнителем и цементным камнем зависит от природы заполнителя, его пористости, шероховатости и чистоты поверхности зерен, а также от вида и активности цемента, водоцементного отношения и условий твердения бетона. У бетонов на плотных заполнителях она меньше прочности цементного камня на растяжение.

Поры бетона по местоположению делят на следующие виды:

1) поры в цементном камне Яц.к, подразделяемые на поры геля ЯГ) капиллярные Як и образованные вовлеченным воздухом ПВ03Д; 2) поры в заполнителе Я3; 3) межзерновые пустоты Ямз — пространство между зернами заполнителя, не заполненное цементным тестом.

Общая пористость бетона может быть представлена в виде суммы составных ее частей:

Пб = Пг + Пк + Явозд + Я3 + Ямз.

Пористость бетона прямо пропорциональна объему цементного' камня в бетоне и, следовательно, равна произведению пористости цементного камня на Vn.r. Этим путем получим формулы для вычисления пористости бетона, изготовленного на плотном заполнителе (Яэ=0) при плотной укладке бетонной смеси (Ямз=0); воздушная пористость принята равной 2 — 6%.

С помощью формул можно определить общую пористость бетона и расчленить ее на группы. Для этого нужно экспериментально определить степень гидратации цемента (количественным рентгеновским анализом либо при помощи автоматического прибора — дериватографа или другим способом). Поэтому данный метод определения групповой пористости бетона называется экспериментально-расчетным.

Рис. 64. Графики, характеризующие распределение воды и изменение пористости бетона в зависимости от степени гидратации цемента а (для единичного расхода цемента 1 т/м3)

На рис. 64 представлены графики приведенных формул для единичного расхода цемента (Ц=1 т/м3). Общее количество воды, связанной в цементном камне бетона, равное 0,5 аЦ, возрастает в прямой зависимости от степени гидратации цемента (рис. 64, а). Связанная вода разделяется примерно поровну: половина ее связана цементом химически и примерно столько же (0,25 аЦ) — физико-химически в порах цементного геля.

Объем пор геля также увеличивается в прямой зависимости от степени гидратации (рис. 64, б) и достигает максимума при а=1. Из всей гелевой пористости (0,29 аЦ) можно выделить контракционный объем, равный ЯКонтр=0,09 аЦ.

Объем капиллярных пор зависит не только от Ц и а, но и от начального В/Ц. Сразу после затворения и уплотнения бетонной смеси объем капиллярных пор равен объему воды затворения; по мере возрастания количества связанной воды капиллярная пористость бетона уменьшается и становится наименьшей при полной гидратации цемента. Выше указывалось (см. разд. IV), что капиллярные поры, образованные несвязанной водой затворения, скапливающейся между агрегатами частиц геля, имеют большой размер (более 1000 А) и сообщаются с окружающей средой. Поэтому они ухудшают морозостойкость бетона, увеличивают его проницаемость.

Можно определить плотный бетон как монолитный бетон с однородной структурой и с минимальным объемом капиллярных пор (теоретически он должен быть равен нулю).

Капиллярная пористость бетона, изготовленного с начальным В/Ц<0,5, будет равна нулю при достижении степени гидратации а=2 В/Ц (табл. 24, рис. 64,в). Бетоны с В/Ц>0,5 всегда имеют капиллярные поры, если даже а=1 (рис. 64,в). Вот почему значение В/Ц принимают не более 0,4 — 0,5, если бетон служит в суровых условиях (многократное замораживание при одновременном действии морской воды и т. п.).

На рис. 64,г общая пористость бетона представлена в виде суммы капиллярной и гелевой пористости. В бетоне с В/Ц<0,5 (например, В/Ц = 0,4) общая пористость достигает наименьшего значения при а=2 В/Ц (на ломаной АБВ); если же происходит дальнейшая гидратация цемента, то пористость бетона растет (линия БВ) вследствие увеличения количества геля и прироста гелевой пористости.

Снижение водоцементного отношения путем увеличения расхода цемента неэффективно как по экономическим, так и по техническим соображениям. При возрастании количества цемента В/Ц уменьшается, но зато увеличивается объем цементного теста, поэтому капиллярная пористость убывает медленно, а усадка бетона сильно возрастает. Гораздо эффективнее уменьшать количество воды без ухудшения удобоукладываемости путем применения пластифицирующих добавок. Для уменьшения капиллярной пористости на 1 % надо снизить расход воды на 10 л/м3 или увеличить расход цемента на 25 — 33 кг/м3 в зависимости от степени гидратации цемента.