- •§ 1. Сущность кусковой формовки

- •§ 2. Кусковая формовка по-сырому

- •§ 3. Кусковая формовка по-сухому

- •Припылив поверхность модели, таким же образом изготов ляют кусок 3.

- •Аналогичным способом изготовляют куски 4 и 5, располо женные на задней части модели.

- •§ 4. Изготовление форм для бюстов

- •§ 5. Изготовление стержня в полости формы

- •§ 6. Изготовление форм для статуэток

- •§ 7. Кусковая формовка в стержнях

- •§ 8. Формовка по разборной модели

- •Вопросы для повторения

- •Почему при кусковой формовке применяют жирные формовочные смеси?

- •§ 1. Способы формовки по гипсовой модели

- •§ 2. Формовка с рамкой

- •§ 3. Формовка по гипсовой модели с подрезкой болвана

- •Вопросы для повторения

- •§ 1. Сущность способа

- •§ 2. Пресс-формы и их изготовление

- •§ 3. Модельные составы

- •§ 4. Изготовление моделей

- •Моделей

- •§ 5. Изготовление керамических оболочек

- •8 Зотов б. Н. 193

- •§ 6. Выплавление моделей

- •§ 7. Формовка оболочек

- •§ 8. Прокаливание форм

- •§ 1. Формовка по восковой модели

- •§ 2. Формовка по пустотелой выплавляемой модели

- •§ 3. Кусковая формовка с глиняной рубашкой

- •§ 4. Кусковая формовка в опоках

- •Какие Вы знаете способы формовки скульптур?

- •Как производится формовка скульптур по выплавляемым моделям?

- •§ 1. Особенности архитектурных отливок

- •§ 2. Изготовление форм для решеток

- •§ 3. Изготовление форм для брусьев и поручней

- •§ 4. Изготовление форм для колонок

- •§ 5. Формовка по шаблонам

- •9 Зосов б н 225

- •§ 6. Формовка в почве

- •§ 7. Машинная формовка

- •§ 8. Классификация формовочных машин

- •§ 9. Конструкции и работа формовочных машин

- •1/ Рис. 118. Схема работы формовочной машины

- •119. Схема работы метательной головки пескомета:

- •§ 10. Автоматические формовочные линии

- •Вопросы для повторения

- •§ 1. Нанесение покрытий на поверхности форм и стержней

- •I § 2. Сушка форм и стержней

- •§ 3. Сборка и подготовка форм к заливке

- •§ 1. Плавильные печи

- •§ 2. Заливка форм

- •§ 1. Выбивка отливок из форм

- •§ 2. Обрубка отливок

- •§ 3. Очистка отливок

- •§ 4. Контроль отливок

- •§ 5. Основные виды дефектов отливок и причины их образования

- •Вопросы для повторения

- •§ 1. Литье в кокиль

- •§ 2. Центробежное литье

- •§ 3. Литье под давлением

- •§ 4. Литье в оболочковые формы

- •§ 5. Литье в разъемные керамические формы

- •§ 6. Литье вакуумным всасыванием

- •§ 7. Литье намораживанием

- •Вопросы для повторения

- •§ 1. Значение обработки отливок

- •§ 2. Термическая обработка чугунных отливок

- •§ 4. Чеканка отливок

- •§ 5. Сборка отливок

- •§ 6. Окраска отливок

§ 3. Модельные составы

Выплавляемые модели изготовляют из легкоплавких материалов. В качестве исходных материалов смесей, называемых модельными составами, используют парафин, церезин, буроугольный и торфяной воски, канифоль и др.

Для получения выплавляемых моделей высокого качества модельные составы должны обладать следующими основными свойствами:

Иметь достаточную прочность, твердость и теплостойкость, не размягчаться при температуре рабочего помещения.

Иметь необходимую жидкотекучесть, хорошо заполнять полость пресс-формы, четко воспроизводя ее рабочую поверх ность.

Быстро затвердевать в пресс-форме, хорошо удаляться из нее при разборке.

Хорошо смачиваться суспензией, не взаимодействовать с ней и материалом пресс-формы.

Не прилипать к поверхности пресс-формы и рукам рабо чего.

Иметь минимальные и стабильные усадку при охлаждении и расширение при нагревании.

Должны быть пригодны для многократного использования.

Быть безвредными и безопасными для работающих.

Иметь невысокую стоимость.

Применяемые модельные составы подразделяют по температуре плавления на легкоплавкие и тугоплавкие; по состоянию при введении в пресс-форму — на жидкие и пастообразные; по способу удаления из оболочки — на выплавляемые, выжигаемые и растворимые.

Легкоплавкие составы применяют для моделей небольших отливок и приготовляют в основном из парафина и стеарина (ПС 50-50, ПСВ 17-17-66). Преимущество таких модельных составов, имеющих низкую температуру плавления, — удобство выплавления моделей, возможность повторного использования выплавленного из форм модельного состава, недостаток — низкая температура размягчения и невысокая прочность моделей. Тугоплавкие, модельные составы применяют для моделей крупных отливок с повышенной точностью размеров и прочностью поверхности. Наиболее часто используют состав КПсЦ 50-30-20 (50 %

186

Таблица 15

Модельные составы, применяемые

в производстве кабинетных

художественных отливок

Содержание компонента, %, |

не менее |

|||

Стеарин |

Парафин |

Воск |

|

Переплав |

50 |

50 |

|

|

|

25 |

25 |

50 |

|

-~ |

8 |

12 |

|

|

80 |

17 |

17 |

— |

|

66 |

канифоли, 30 % полистирола, 20 % церезина). Растворимые модельные составы приготовляют на основе технической мочевины с добавкой в качестве пластификатора 2 %-ной борной кислоты. В производстве кабинетных художественных отливок для изготовления выплавляемых моделей наибольшее применение получили парафино-стеа-риновые модельные составы (табл. 15). Преимуществом таких составов является легкость выплавления моделей, позволяющая использовать такие способы выплавления, при которых модельный состав незначительно теряет свои свойства и может быть использован вновь для изготовления моделей.

Технология приготовления модельного состава зависит от применяемых для него материалов, объема производства отливок

3

5

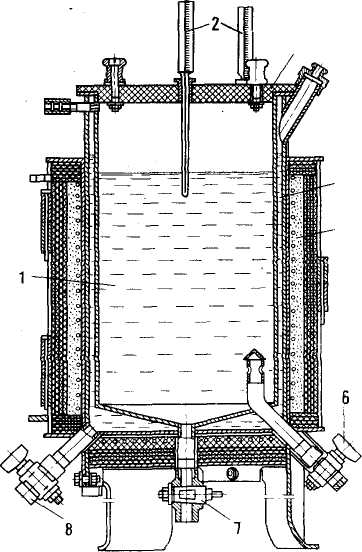

и степени его механизации. Парафино-стеариновые

модельные

составы приготовляют

в водяных электрованнах

или термостатах. Рабочий

бак / такой ванны (рис. 86) помещают в

резервуар 4,

заполненный

водой. Дно

и боковая поверхность резервуара

обогреваются электрической нихромовой

спиралью 5. В дно рабочего бака

вмонтирован обогреваемый

кран 6, предназначенный

для выпуска готового модельного

состава, кран 7 для

спуска загрязненного состава

и кран 5 для слива обогревающей

бак воды. Температура

модельного состава и

обогреваемой воды контролируется

термометрами 2,

установленными

в крышке 3

ванны.

степени его механизации. Парафино-стеариновые

модельные

составы приготовляют

в водяных электрованнах

или термостатах. Рабочий

бак / такой ванны (рис. 86) помещают в

резервуар 4,

заполненный

водой. Дно

и боковая поверхность резервуара

обогреваются электрической нихромовой

спиралью 5. В дно рабочего бака

вмонтирован обогреваемый

кран 6, предназначенный

для выпуска готового модельного

состава, кран 7 для

спуска загрязненного состава

и кран 5 для слива обогревающей

бак воды. Температура

модельного состава и

обогреваемой воды контролируется

термометрами 2,

установленными

в крышке 3

ванны.

Рис. 86. Электрованна для плавки модельного состава

Процесс приготовлен, ;; модельного состава заключается в следующем. Очи-

167

щенные от механических загрязнений куски парафина, стеарина и возврата размером 100x100x100 мм в определенных соотношениях (по массе) закладывают в рабочий бак электрованны и расплавляют. При температуре 80—86 °С состав выдерживают 5—10 мин для осаждения попавших загрязнений. После отстоя расплав фильтруется и переливается в мешалку. Здесь модельный состав охлаждается до пастообразного состояния (до 42—45 °С) и для уменьшения усадки насыщается воздухом. Готовый состав подается для запрессовки моделей.