- •Глава 1

- •§ 1. Формовка

- •§ 2. Литейный цех и технологический процесс производства отливок

- •§ 3. Формовочные материалы и их свойства

- •§ 4. Основные формовочные материалы

- •Классификация формовочных песков

- •Группы песков

- •Классификация связующих материалов

- •§ 5. Вспомогательные формовочные материалы

- •§ 6. Подготовка исходных формовочных материалов

- •§ 7. Формовочные смеси и их свойства

- •1'Пс. 10. Схема структуры формовочной смеси

- •§ 8. Разновидности формовочных смесей

- •§ 9. Стержневые смеси

- •Стержневые смеси для чугунных художественных и архитектурных отливок

- •§ 10. Приготовление формовочных смесей

- •§11. Испытание формовочных смесей

- •Определение газопроницаемости по давлению воздуха, продуваемого перед образцом

- •§ 1. Общие сведения

- •§ 2. Литейные свойства сплавов

- •§ 3. Применяемые литейные сплавы

- •Вопросы для повторения

- •§ I, Модельная оснастка

- •§ 2. Модели и требования, предъявляемые к ним

- •§ 3. Виды моделей

- •§ 4. Материалы для изготовления моделей

- •§ 5, Изготовление моделей

- •§ 7. Изготовление модельных плит

- •§ 8. Стержневые ящики

- •§ 9. Опоки

- •§ 10. Формовочный инструмент

- •Глава 4

- •§ 1. Литниковая система, ее назначение и устройство

- •§ 2. Типы литниковых систем

- •§ 3. Расчет литниковой системы

- •§ 4. Подвод металла в полость формы

Определение газопроницаемости по давлению воздуха, продуваемого перед образцом

Давление, Па |

Газопроницаемость, единицы, при отверстии в ниппеле, мм |

Давление, Па |

Газопроницаемость, единицы, при отверстии в ниппеле, мм |

Давление, Па |

Газопроницаемость, единицы, при отверстии в ниппеле, мм |

|||

0,5 |

1,5 |

0,5 |

1,5 |

0,5 |

1,5 |

|||

10 20 30 40 50 60 70 80 90 100 110 120 130 140 150 160 170 180 190 200 210 220 230 240 250 260 270 280 290 300 310 320 330 340 |

- - - - - - - - - - - - - - - - - - - 49 47 44 42 40 38 36 34 33 31 30 29 28 27 25,8

|

- - - 2450 2000 1620 1350 1200 1060 950 850 780 710 650 610 550 525 492 467 440 417 398 376 358 341 326 313 300 287 275 264 253 243 235 |

350 360 370 380 390 400 410 420 430 440 450 460 470 480 490 500 510 520 530 540 550 560 570 580 590 600 610 620 630 640 650 660 670

|

24,2 23,4 22,7 21,8 21,0 20,0 19,5 19,0 18,4 17,8 17,3 16,7 16,2 15,7 15,2 14,7 14,3 13,8 13,4 13,0 12,6 12,2 11,6 11,4 11,0 10,7 10,3 10,0 9,7 9,4 9,0 8,8 8,5 |

226 219 212 205 198 193 185 178 173 167 163 156 151 146 142 138 134 128 126 122 119 115 112 108 105 102 99 96 93 90 88 85 82 |

680 690 700 710 720 730 740 750 760 770 780 790 800 810 820 830 840 850 860 870 880 890 900 910 920 930 940 950 960 970 980 990 1000 |

8,2 7,9 7,7 7,5 7,2 7,0 6,7 6,5 6,3 6,0 5,8 5,6 5,3 5,1 4,9 4,7 4,4 4,2 4,0 3,7 3,5 3,3 3,1 2,9 2,6 2,4 2,2 1,9 1,7 1,4 1,1 - - |

80 77 75 73 70 67 65 63 61 58 56 51 52 51 - - - - - - - - - - - - - - - - - - - |

нагрузка на образец, фиксируемая манометром, создается давлением сжатого воздуха. Достоинством нового прибора является автоматическое снижение скорости нагружения к концу испытания и отсутствие динамического приложения нагрузки, что повышает точность результатов испытания.

На рис. 16 показан универсальный прибор, созданный одной из фирм ГДР для испытания формовочной смеси на прочность. Прибор дает возможность испытывать смеси в сыром (0—16 МПа) и в сухом (10—130 МПа) состоянии. Для испытания прочности

формовочной смеси в сыром состоянии (на сжатие) испытуемый образец 7 устанавливают между чашкой <5 и плунжером 6. Давление на плунжер производится шпинделем 4, который приводится в действие от рукоятки маховичка 3. При испытании смеси в сухом состоянии чашку 8 снимают и к концу плунжера привинчивают специальное приспособление (см. рис. 15, б), необходимое для испытания образца смеси на растяжение. Отсчет результатов испытания смеси на сжатие проводится по манометру /, при испытании на растяжение — по манометру 2. Переключение манометров осуществляется краном 5.

Определение влажности. Количество влаги в формовочной смеси влияет на ее качество и может быть причиной брака отливки. Для определения влажности берут 50 г испытуемой смеси, помещают ее в сушильный электрический шкаф и сушат в течение 1 ч при температуре 110°С. Высушенную смесь охлаждают до нормальной температуры и взвешивают. Умножив разность масс сырой и сухой смесей на два, получим количество содержащейся в ней влаги в процентах.

Недостатком такого метода испытания является его длительность, в условиях цеха влажность смеси в течение 1 ч может измениться (смесь может высохнуть). Поэтому в современных условиях применяют более удобные ускоренные методы.

Принцип ускоренного определения влажности состоит в том, что навеску формовочной смеси массой 20 г помещают в стаканчик с сетчатым дном и устанавливают под гильзу прибора, внутри которой расположена электрическая спираль. Воздух, продуваемый через гильзу сверху, прогревается до температуры 120 °С, проходит вниз через стаканчик со смесью и быстро высушивает ее. По разности масс сырой и сухой смесей определяют влажность смеси, как и в первом случае.

Определение глинистой составляющей. Не менее важным показателем качества формовочной смеси является содержание в ней глины, влияющей на ее прочность, газопроницаемость и пластичность. Количество глины в смеси определяют способом отмучивания. Для этой цели 50 г хорошо просушенной смеси помещают в сосуд, в который наливают 475 см3 воды и 25 см8 раствора едкого натра. Сосуд плотно закрывают пробкой и взбалтывают в течение 1 ч на специальном приборе (рис. 17). После этого сосуд снимают с прибора и дают жидкости отстояться в течение 10 мин. При этом зерна песка, как более тяжелые, быстро осаждаются на дно сосуда, а частицы глины остаются в воде во взвешенном состоянии. Этот раствор с помощью сифонной трубки сливают до уровня 25 мм от дна сосуда, а в сосуд с песком вновь доливают воду, снова взбалтывают и дают отстояться в течение 5 мин. Такую операцию повторяют до тех пор, пока вода над осевшим песком не будет совершенно чистой, т. е. песок будет полностью отмыт от глины. Отмытый таким образом песок удаляют из сосуда, просушивают и снова взвешивают. Разность масс

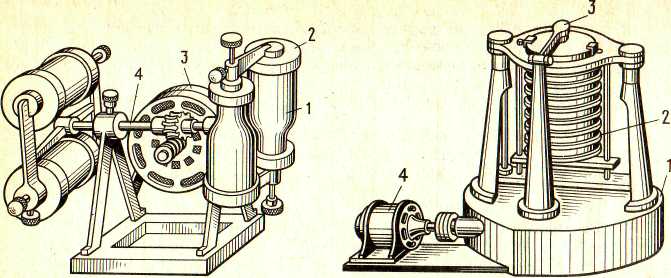

Рис 17. Прибор для определения Рис.18

Содержания глинистой составляющей смеси.

Сосуд, 2- основание держателя

3- электродвигатель 4- валик

Рис. 18. Прибор ля определения зернового состава песка

Основание,2-набор сит,3-колотушка,4-электродвигатель

Смесей до отмучивания и после него покажет содержание глины в смеси.

Определение зернового состава. Для определения зернового состава навесу песка после отмучивания просеивают через стандартный набор сит с помощью специального прибора, изображ на рис. 18.

Навеску песка массой 50 г помещают на верхнее сито с редкой сеткой. Набор сит закрепляют в приборе и встряхивают в течение 15 мин. Затем остаток песка на каждом сите взвешивают, массу умножают на два и получают процентный состав каждой фракции. Хорошие однородные формовочные пески должны содержать до 70 % зерен основной фракции. В производстве кабинетных художественных отливок рекомендуется использовать пески с наибольшим остатком на ситах 01; 0063; 005, в производстве статуарных отливок — на ситах 016; 01; 0063

Глава2

Л ИТЕЙНЫЕ

СПЛАВЫ

ИТЕЙНЫЕ

СПЛАВЫ