- •(Для электровозов вл-11, вл-118, вл-11м).

- •Кузов электровоза.

- •Технические данные:

- •Тележка.

- •Предназначена для:

- •Рама тележки.

- •П редназначены для:

- •Ось колёсной пары.

- •Дополнительные клейма:

- •Колёсный центр.

- •Колесный центр после изготовления проверяют магнитным дефектоскопом.

- •Бандаж унифицированной колёсной пары

- •Зубчатая передача

- •Технические данные.

- •Кожух зубчатой передачи (кзп)

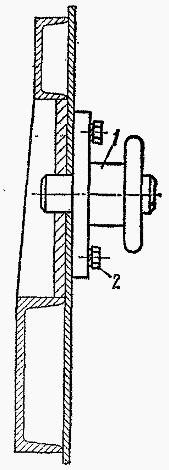

- •Подвеска тягового двигателя.

- •Недостатки:

- •Преимущества:

- •Устройство моторно-осевого подшипника

- •Смазочное устройство применяется для:

- •Работа:

- •Тормозная рычажная передача

- •Рессорное подвешивание.

- •Рессорное подвешивание - предназначено для:

- •Первая ступень:

- •Шаровая связь.

- •(Тэвз до № 1707 и нэвз до № 1297).

- •Люлечное подвешивание.

- •Вторая ступень:

- •Устанавливаемые на электровозах вл-11, вл-118, вл-11м и вл-10 выпуска (тэвз с № 1707 и нэвз с № 1297).

- •Опора кузова

- •На электровозах вл-11, вл-118, вл-11м и вл-10 выпуска тэвз и нэвз передача вертикальной нагрузки от кузова на тележку осуществляется боковыми опорами.

- •Гидравлический гаситель колебаний

- •Вверх (а) и вниз (б).

- •Гидравлический гаситель колебаний двустороннего действия

- •Вверх (а) и вниз (б).

- •Буксовый узел. Предназначена для:

- •Буксовые поводки.

- •Автосцепка не жесткого типа са-3

- •Назначение деталей механизма сцепления:

- •Сборка автосцепки

- •Противоразгрузочное устройство.

- •Требования предъявляемые к мех.Оборудования электровозов

- •В соответствии птэ запрещается выпускать с то-2 и выше тпс при следующих износах и повреждениях колесных пар: Скорость движения до 120 км/ч.

- •При ползуне (выбоине) на поверхности катания у локомотивов и вагонов более 1 мм.

- •Допускаемые скорости следования локомотива или вагона мвпс без отцепки от поезда до ближайшей станции при наличии ползуна на колесной паре, где последняя должна быть заменена

- •Допустимая разность диаметров, измеренная по кругу катания.

- •Термины, применяемые в инструкциях и правилах.

ЯРОСЛАВСКИЙ УЧЕБНЫЙ ЦЕНТР

СТРУКТУРНОЕ ПОДРАЗДЕЛЕНИЕ

СЕВЕРНОЙ Ж. Д. ФИЛИАЛА ОАО «РЖД»

КОНСПЕКТ

ПРЕДМЕТ:

«УСТРОЙСТВО и РЕМОНТ ЭЛЕКТРОВОЗОВ ПОСТОЯННОГО ТОКА»

РАЗДЕЛ: «МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ»

Ярославль

2007г.

МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ ЭЛЕКТРОВОЗА.

ОБЩИЕ ТРЕБОВАНИЯ.

Механическая часть - предназначена для размещения электрической аппаратуры и пневматического оборудования, реализации тяговых и тормозных усилий, обеспечения заданного уровня комфорта для обслуживающего персонала и безопасных условий управления для локомотивной бригады.

Все узлы механической части испытывают большие нагрузки и должны отвечать условиям усталостной и статической прочности при наиболее неблагоприятных сочетаниях действующих сил:

от статической весовой нагрузки;

от сил возникающих в кривых с критическими скоростями и

боковом ветре 50 кгс/м2;

от сил инерции при торможении;

от сил растяжения до 250тс (2450Н);

Ответственные детали экипажной части и кузова дополнительно рассчитывают на сопротивление усталости исходя из сроков эксплуатации без повреждений. Для основных элементов тележки и кузова запас прочности по усталости для гладких деталей – не менее 2, для прочих – не менее 1,8.

К конструкции ходовой части предъявляются следующие требования:

наличие не менее двух ступеней рессорного подвешивания.

Наличие фрикционных и гидравлический гасителей колебаний.

Применение упругих элементов для гашения высокочастотных колебаний.

Обеспечение упругого перемещения в поперечном направлении осей тележек.

Статический прогиб не менее конструкционной скорости (mах) в мм.

Уменьшение до минимума неподрессоренных частей.

Например: неподрессоренная масса - в статике (покой) 500 кг, а в динамике –m*g, где m-неподрессоренный вес, g - ускорение свободного падения 9.81 м/с2, при движении ускорение достигает нескольких g.

Даже при ускорении в 1g неподрессоренная масса увеличит свой вес приблизительно в 10 раз, что отрицательно воздействует на путь и узлы крепления.

Показатель |

Значение показателя при числе секций в электровозе |

|||

ВЛ - 10 |

ВЛ – 11; ВЛ - 118; ВЛ – 11м |

|||

2 |

2 |

3 |

4 |

|

Осевая характеристика |

2(20 - 20) |

2(20 - 20) |

3(20 - 20) |

4(20 - 20) |

Мощность на валах тяговых электродвигателей, кВт: - часового режима; - продолжительного режима; |

5360 4600 |

5360 4600 |

8040 6900 |

10 720 9200 |

Сила тяги, кН; - часового режима; - продолжительного режима; - при скорости 100 км/ч и наиболь шем ослабления возбуждения; |

395 320

140 |

387 314

137 |

581 471

206 |

774 628

274 |

Скорость, км/ч; - конструкционная; - часового режима; - продолжительного режима; |

100 48,7 51,2 |

100 48,7 51,2 |

100 48,7 51,2 |

100 48,7 51,2 |

К.п.д. продолжительного режима, не менее; |

0,88 |

0,88 |

0,88 |

0,88 |

К.п.д. продолжительного режима без учёта вспомогательных машин, не менее; |

0,9 |

0,9 |

0,9 |

0,9 |

Передаточное отношение зубчатой передачи; |

88/23 |

88/23 |

88/23 |

88/23 |

Нажатие колёсной пары на рельс, кН; |

225 |

225 |

225 |

225 |

Разница нажатий на рельсы между колёсами одной оси, не более, кН; |

4,9 |

4,9 |

4,9 |

4,9 |

Масса с

|

184 |

184 |

276 |

368 |

Высота оси автосцепки от головки рельса при новых бандажах, мм; |

1040-1080 |

1040-1080 |

1040-1080 |

1040-1080 |

Диаметр колеса по кругу катания при новых бандажах, мм; |

1250 |

1250 |

1250 |

1250 |

Наименьший радиус проходимых кривых при скорости 10 км/ч, м; |

125 |

125 |

125 |

125 |

Высота от головки рельса до рабочей поверхности полоза токоприёмника, мм; - в опущенном положении; - в рабочем положении; |

5120 5500-7000 |

5120 5500-7000 |

5120 5500-7000 |

5120 5500-7000 |

Длина электровоза по осям автосцепки, мм; |

32840 |

32 880 |

49 260 |

65 760 |

Жёсткая база тележки, мм; |

3 000 |

3 000 |

3 000 |

3 000 |

Ширина кузова, мм; |

3 160 |

3 160 |

3 160 |

3 160 |

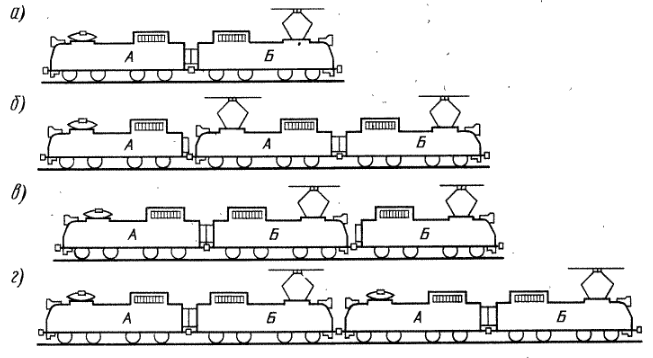

Электровоз серии ВЛ-10 состоит из двух секций, ВЛ – 11, ВЛ - 118, ВЛ – 11м могут состоять из двух, трёх или четырёх секций (см. рис. 1), соединенных между собой автосцепкой типа СА-3. каждая секция включает в себя кузов и две двухосные тележки. Вертикальная и поперечная связи кузова осуществляются элементами люлечного подвешивания ( люлечное подвешивание на электровозах ВЛ – 10 стало применяться с выпусков ТЭВЗ с № 1707 и НЭВЗ с № 1297), а продольные через шкворень и шаровую связь.

Рис. 1 – Схема формирования электровозов

(Для электровозов вл-11, вл-118, вл-11м).

=============================================

Кузов электровоза.

Кузов электровоза – предназначен для размещения в нём оборудования и передачи тягового усилия через автосцепку.

Кузов является несущей конструкцией собранный из продольных (боковые балки рамы кузова, верхние обвязочные угольники) элементов и поперечных (стойки стен, крышевые дуги, поперечные балки рамы кузова) элементов, объединенных в единую конструкцию включая гофролисты обшивки. Основным элементом кузова является рама. В одном торце секции кузова расположена кабина машиниста в противоположном конце – переходная межсекционная дверь. Стены, потолок, и пол кабины имеют теплоизоляцию из полистирольного пенопласта толщиной от 50 до 100 мм. Обивка выполнена из пластика. Стекла – многослойные, безосколочные, повышенной прочности, толщиной 15 мм. (согласно ТУ 6285403-86). Кабина машиниста является постоянным местом работы л/бригады при управлении электровозом. В кабине машиниста необходимо поддерживать комфортные условия работы: микроклимат, создать удобное расположение приборов контроля и управления, удобные эргономичные кресла, защита от шума и вибрации. Для обогрева кабины используют электропечи. Боковые окна раздвижные и имеют поворотные защитные щитки (параваны).

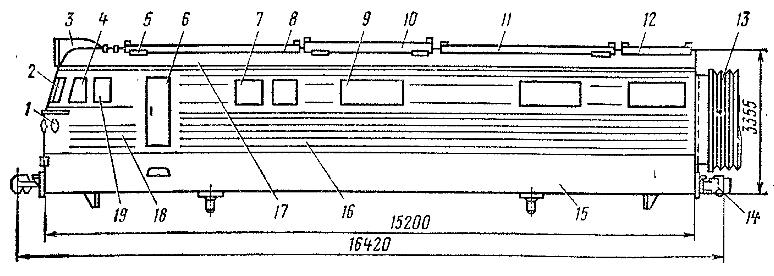

Рис. 2 – Схема кузова электровоза

1 – сигнальный фонарь; 2 – лобовое стекло; 3 – прожектор; 4 – боковые глухие окна; 5 – люки песочниц; 6 – двери; 7 – раздвижные окна; 8, 10, 11, 12 – съёмные крышки; 9 – глухие окна; 13 – брезентовое суфле; 14 – межкузовная автосцепка; 15 – рама кузова; 16 – боковые стены; 17 – крыша; 18 – кабина; 19 – задвижные окна;

Каждая секция двухсекционного кузова (см. рис. 2) состоит из рамы 15, боковых стен 16, кабины 18, крыши 17 и задней торцевой стены, в которой имеется дверь для перехода по переходному мостику, закрытому брезентовому суфле 13, во вторую секцию. Секции кузова соединяются автосцепкой 14. В боковой стене кузова сделаны задвижные 7 и глухие 9 окна, а в кабине – два лобовых 2 и четыре боковых окна, из которых два задвижных 19 и глухих 4. С боковых сторон кузова расположены двери 6. На лобовой стенке кабины находиться прожектор 3 и два сигнальных фонаря 1. В крышке кузова сделаны люки для демонтажа оборудования, закрытые съёмными крышками 8, 10, 11 и 12, и восемь люков 5 песочниц.

В машинном отделении расположены каркасы под вспомогательные машины и аппаратуру. Проход в кузов односторонний. Со стороны прохода доступ к аппаратам осуществляется через задвижные щиты и дверки. Щиты и дверки имеют механическую и пневматическую блокировки, не позволяющие открывать их при поднятом токоприёмнике. В свою очередь токоприёмник может быть поднят только при закрытых щитах и дверках.

Выход на крышу предусмотрен по лестнице, расположенной в машинном помещении, через люк в крыше. В крыше и полу имеются люки для осмотра и демонтажа оборудования, под полом проложены желоба, в которых уложены кондуиты проводов (низковольтные, вспомогательных цепей и силовые). Подкузовное пространство предназначено для размещения навесного пневматического оборудование, ящиков аккумуляторных батарей.

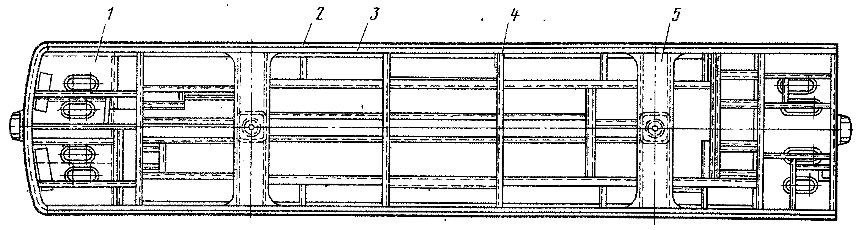

Рис. 3 – Рама кузова.

1-буферные брусья; 2-лист, толщиной 8 мм.;

3-продольные балки; 4- балки двутавровые

5-шкворневые балки;

Рама кузова воспринимает все вертикальные, боковые и продольные усилия:

От веса кузова и веса оборудования.

От вписывания в кривые.

От тяговых и тормозных усилий.

От неровностей пути и т.д.

Рама состоит из двух боковин выполненных из швеллера листов толщиной 6 мм.

Боковины скреплены:

По краям – буферными брусьями (2 шт )

Ближе к середине – двумя шкворневыми балками со шкворнями.

В средней части – двумя балками.

Рама кузова является основным элементом, несущим все виды нагрузок. Она выполнена сварной и представляет собой конструкцию прямоугольной формы (см. рис. 3). Продольные балки 3 рамы изготовлены из швеллеров №16в и 30в2, связанных между собой листом 2 толщиной 8 мм. Продольные балки скреплены между собой буферными брусьями 1, двумя шкворневыми балками 5 коробчатого сечения и двумя балками 4 двутаврового сечения.

Рис. 4 – Кронштейн для подъёма кузова.

К продольным балкам приварены прокладки для подъёма кузова домкратами. В боковинах рам предусмотрены специальные отверстия под установку кронштейнов для подъёма кузова краном с помощью тросов (см. рис. 4). К шкворневым балкам приварены обечайки с впрессованными в них шкворнями центральных опор. В буферные брусья вварена коробка для автосцепки СА -3. Передний буферный брус выполнен в виде тупого угла для размещения кабины машиниста.