С одержание

одержание

1. Постановка задачи проектирования РТК |

3 |

2 Выбор технологического оборудования |

4 |

3 Выбор структуры комплекса |

8 |

4 Определение временных параметров работы комплекса |

11 |

5 План размещения оборудования |

12 |

6 Моделирование |

13 |

7 Список используемой литературы |

16 |

|

|

|

|

|

|

|

|

|

|

|

|

П остановка задачи проектирования ртк.

Сформировать структуру роботизироного комплекса:

Два токарных станка.

Два изделия:

1-ое (40,200 мм) с одной установки,

2-ое (60, 120 мм) делается с двух установок.

Два входа в системе.

Один выходной накопитель.

2 . Выбор технологического оборудования.

Для автоматизации возьмём участок технологической линии по производству валов двигателя. Данный технологический участок имеет в своём составе два токарный станок 16К20Ф3 и один робот ТУР-10, общий накопитель (готовых деталей), два раздельных накопителя (заготовок деталей).

Функционирует участок следующим образом:

1. Со складского комплекса в накопители поступают заготовки.

2. Робот берёт заготовку из одного накопителя (для первого станка) и вставляет в первый станок.

3. Первый станок производит обработку заготовки.

4. Робот берёт заготовку из другого накопителя и вставляет во второй станок.

5. Второй станок производит обработку заготовки.

6. Робот снимает полученную деталь с первого станка и кладет в общий накопитель.

7. Робот снимает полученную деталь с второго станка и кладет в общий накопитель.

Накопитель представляет собой транспортно-приёмное устройство, связанное с роботизированным складским комплексом.

Токарный станок предназначен для обработки наружной поверхности прямого или криволинейного характера за один или несколько рабочих ходов.

Технические характеристики станка:

Наибольший диаметр обрабатываемого изделия 220 мм.

Наибольшая длина устанавливаемого изделия, при установке в церах: 1000 мм.

Наибольшая длина обработки: 905 мм.

Частота вращения шпинделя, устанавливаемого в ручную:

1 диапазон 20 – 395 об/мин

2 диапазон 63 – 900 об/мин

3 диапазон 160 – 2240 об/мин.

Пределы программируемых подач:

продольных 0,01 – 40 мм/об

поперечных 0,005 – 20 мм/об.

Максимальная (максимально рекомендуемая) скорость подачи:

продольной 2000 мм/мин (2,8 мм/об)

поперечной 1000 мм/мин (1,4 мм/об).

Скорость быстрых ходов, не менее:

продольных 7500 мм/мин

поперечных 5000 мм/мин.

Дискретность перемещений:

продольных 0,01 мм

поперечных 0,005 мм

П

ределы

шагов нарезаемых резьб: 0,01 – 40,95 мм.

ределы

шагов нарезаемых резьб: 0,01 – 40,95 мм.Количество позиций автоматической поворотной головки: 6

Наибольший крутящий момент на шпинделе: 1000 Н*М.

Предельные параметры сверления:

по чугуну 28 мм

по стали 25 мм

Габариты станка (без УЧПУ), не более 3250 * 1700 * 2145 мм

Масса станка (без УЧПУ), не более 3800 кг.

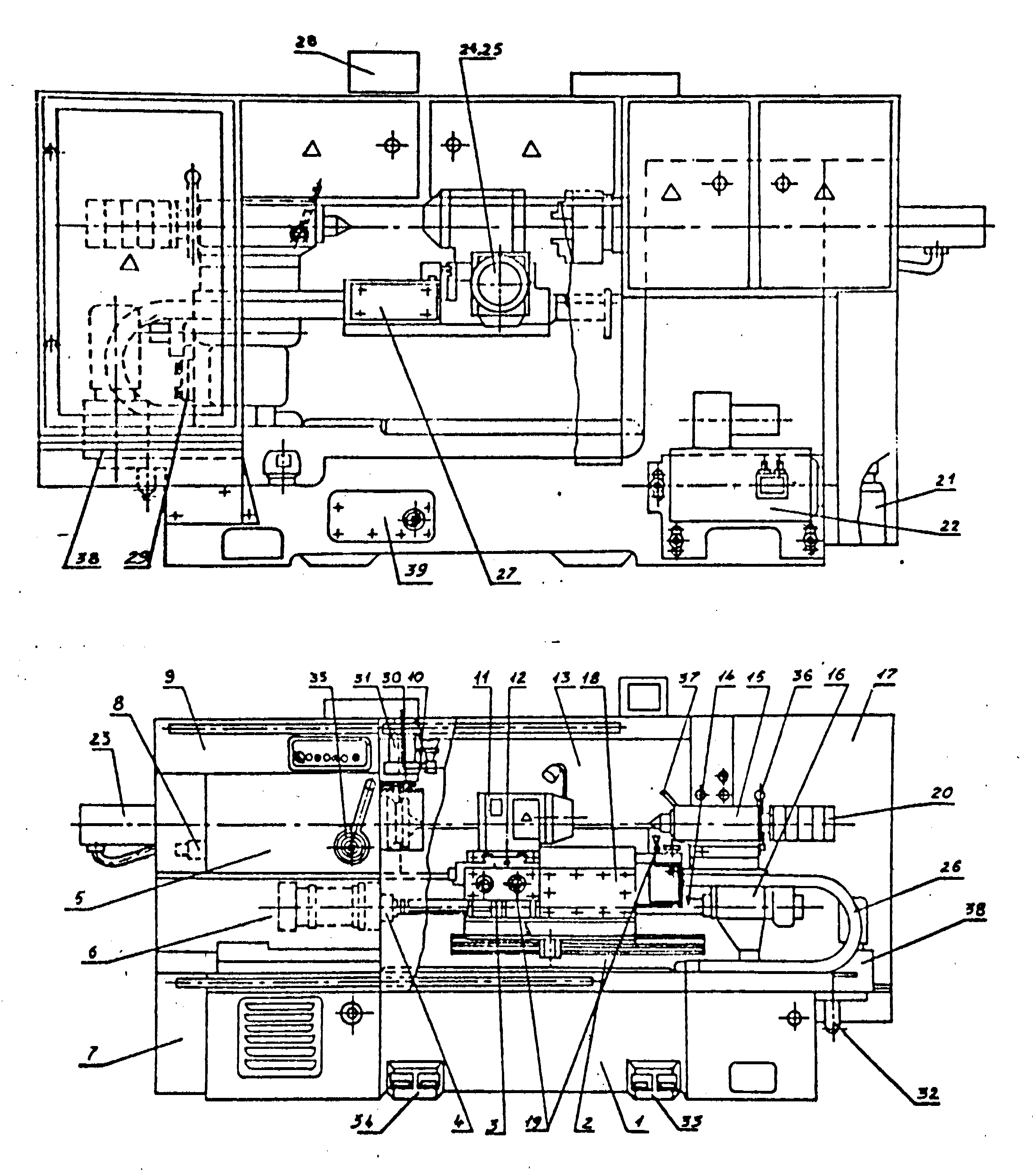

Общий вид станка 16К20Ф3 приведен на рисунке 1.

Рисунок 1 - Общий вид станка 16К20Ф3

1 – основание

– основание

2 – станина

3 – каретка

4 – опора левая винта продольного перемещения

5 – бабка шпиндельная

6 – привод продольного перемещения

7 – ограждение шкивов неподвижное

8 – привод датчика резьбонарезания

9 – шкаф электро-автоматики

10 – ограждение подвижное

11 – головка автоматическая универсальная (АПГ)

12 – винтовая шариковая пара поперечного перемещения

13 – шкаф электро-автоматики

14 – винтовая шариковая пара продольного перемещения.

15 – бабка задняя

16 – опора продольного винта правая

17 – шкаф электроприводов

18 – пульт управления ЧПУ

19 – пульты ручного управления

20 – электромеханический привод пиноли 3Б

21 – система централизованной смазки

22 – установка моторная

23 – патрон механический с эл.мех.приводом

24 – привод поперечного перемещения

25 – редуктор поперечной подачи

26 – подвижный металлорукав подвода эл. проводов

27 – коробка подвода

28 – дисплей

29 – гидропанель

30 – ограждение патрона с обдувом кулачков

31 – привод перемещения ограждения

32 – узел подготовки воздуха

33-34 – педали управления эл.мех.головками

35 – рукоятка переключения диапазонов частот

36 – рукоятка зажима задней бабки

37 – рукоятка зажима пиноли

38 – станция смазки каретки

39 – крышка резервуара

Робот предназначен для выполнения различных операций при проведении опытных исследовательских работ по автоматизации машиностроения в серийном производстве.

Рисунок 2

Основные характеристики робота (рисунок 2): |

||

Характер выполняемых операций |

вспомогательная (манипулирование деталями) |

|

Степень специализации |

специализированный |

|

Системы основных координатных перемещений |

сферическая |

|

Мобильность |

стационарный |

|

Конструктивное исполнение |

на платформе |

|

Максимальный вертикальный ход руки |

400 мм |

|

Максимальный угол поворота плеча |

200 град |

|

Максимальный угол поворота локтя |

140 град |

|

Максимальный угол поворота схвата |

+180 град |

|

Максимальная скорость вертикального перемещения руки |

0,5 м/с |

|

Максимальная скорость вертикального перемещения поворота плеча |

90 град/с |

|

Максимальная скорость вертикального перемещения поворота локтя |

120 град/с |

|

Область применения по виду производства, обслуживание линий металлорежущих станков с программным управлением; |

||

Техническая характеристика робота ТУР – 10

|

||

Число степеней подвижности |

5 |

|

Грузоподъемность |

10 кг |

|

Точность позиционирования |

+/- 0.2 мм |

|

Тип управляющего устройства |

позиционное |

|

Объем оперативной памяти |

100 кадров |

|

Число одновременно управляемых движений |

5 |

|

Потребляемая мощность |

4 кВт |

|

Масса манипулятора |

230 кг |

|

Тип привода |

электрический |

|