- •1. Построение и расчет размерной цепи

- •1.1. Метод полной взаимозаменяемости

- •1). Определение номинальных размеров составляющих звеньев

- •2). Определение средней точности размерной цепи

- •3). Определение допуска звена

- •4). Определение предельных отклонений звена

- •5). Проверка

- •1.2. Метод неполной взаимозаменяемости

- •1). Определение номинальных размеров составляющих звеньев

- •2). Определение средней точности размерной цепи

- •3). Определение истинного процента брака

- •4). Определение предельных отклонений звена

- •1.3. Метод пригонки

- •1). Определение номинальных размеров составляющих звеньев

- •2). Выбор и назначение допусков на составляющие звенья

- •3). Определение наибольшей величины компенсации

- •5). Определение размера заготовки компенсатора

- •1.4. Метод регулирования с применением неподвижного компенсатора

- •1). Определение числа ступеней компенсации

- •2). Величина ступени компенсации

- •3). Размеры компенсаторов в комплекте

- •2. Технисеские требования на чертежах деталей машин

- •2.2. Зубчатое колесо

- •9). Диаметр вершин зубьев

Федеральное агентство РФ по образованию

Санкт-Петербургский государственный политехнический университет

Энергомашиностроительный факультет

Кафедра технологии машиностроения

РЕДУКТОР

Курсовой проект

Пояснительная записка

Выполнил студент группы 3035/4

_______________ Пивоваров Н.С.

(подпись)

«___»__________ 2008 г.

(дата)

Принял профессор

_______________ Слатин В.И.

(подпись)

«___»__________ 2008 г.

(дата)

Санкт-Петербург

2008

СОДЕРЖАНИЕ

ВВЕДЕНИЕ ……………………………………………………………………………………... 3

ПОСТРОЕНИЕ И РАСЧЕТ РАЗМЕРНОЙ ЦЕПИ ……………………………………….. 3

1.1. Метод полной взаимозаменяемости …………………………………………....…….. 3

1.2. Метод неполной взаимозаменяемости ……………………………………………….. 6

1.3. Метод пригонки ………………………………………………………………….…….. 8

1.4. Метод регулирования с применением неподвижного компенсатора ……...……… 10

ВЫПОЛНЕНИЕ ЧЕРТЕЖЕЙ ДЕТАЛЕЙ МАШИН …………………………………….. 11

2.1. Вал ……………………………………………………………………………………… 11

2.2. Зубчатое колесо ……………………………………………………………………….. 14

3. ЧЕРТЕЖИ

СПИСОК ЛИТЕРАТУРЫ ………………………………………………………………...…… 19

ВВЕДЕНИЕ

Эксплуатационные показатели механизмов и машин в значительной мере зависят от правильности выбора посадок, допусков формы и расположения, шероховатости поверхности.

В собранном изделии детали связаны между собой, и отклонения размеров, формы и расположения осей или поверхностей одной какой либо детали вызывают отклонения у других деталей. Эти отклонения, суммируясь, влияют на эксплуатационные показатели машин и механизмов.

В пояснительной записке приведены расчеты и выборы допусков, посадок и размерных цепей.

1. Построение и расчет размерной цепи

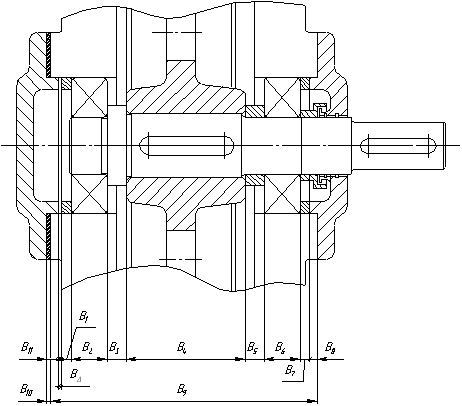

Рис.1

1.1. Метод полной взаимозаменяемости

Метод, при котором требуется точность замыкающего звена размерной цепи, получается при любом сочетании размеров составляющих звеньев. При этом предполагают, что в размерной цепи одновременно могут оказаться все звенья с предельными значениями, причем в любом из двух наиболее неблагоприятных сочетаний (все увеличивающие звенья с верхними предельными размерами, а уменьшающие с нижними, или наоборот). Такой метод расчета, который учитывает эти неблагоприятные сочетания, называется методом расчета на максимум – минимум.

1). Определение номинальных размеров составляющих звеньев

Номинальные размеры стандартных деталей,

например, подшипников качения, находят

по соответствующим стандартам. Остальные

размеры составляющих звеньев, кроме

звена

![]() ,

определяют непосредственно по чертежу

узла.

,

определяют непосредственно по чертежу

узла.

Для нахождения номинального размера воспользуемся зависимостью

![]()

![]()

![]()

![]()

2). Определение средней точности размерной цепи

Значение k определим по формуле

![]()

Найденное число единиц допуска лежит в пределах стандартных значений k=40 (9-й квалитет) и k=64 (10-й квалитет). Отсюда следует, что звенья необходимо изготавливать по 9-му квалитету. При этом следует назначать допуски таким образом, чтобы допуск звена лежал в пределах между 9-м и 10-м квалитетами либо соответствовал одному из этих квалитетов.

Предельные отклонения на составляющие

звенья, кроме

,

рекомендуется назначать на размеры,

относящиеся к валам – по h,

относящиеся к отверстиям – по H, на

остальные –

![]() IT/2,

т.е. симметричные предельные отклонения.

IT/2,

т.е. симметричные предельные отклонения.

Результаты поэтапных расчетов внесены в таблицу 1.1.

Таблица 1.1

Звено |

Номинал. размер, мм |

|

Обознач. осн. отклнения |

Квалитет |

Допуск Т |

Верхнее откл. B |

Нижнее откл. H |

Середина поля допуска С |

мкм |

||||||||

|

1 |

- |

- |

- |

500 |

0 |

-500 |

-250 |

|

5 |

0,73 |

h |

9 |

29 |

0 |

-29 |

-14,5 |

|

19 |

1,31 |

h |

9 |

52 |

0 |

-52 |

-26 |

|

10 |

0,9 |

h |

9 |

36 |

0 |

-36 |

-18 |

|

63 |

1,86 |

h |

9 |

74 |

0 |

-74 |

-37 |

|

10 |

0,9 |

h |

9 |

36 |

0 |

-36 |

-18 |

|

19 |

1,31 |

h |

9 |

52 |

0 |

-52 |

-26 |

|

5 |

0,73 |

h |

9 |

29 |

0 |

-29 |

-14,5 |

|

4 |

0,73 |

|

9 |

29 |

+14,5 |

-14,5 |

0 |

|

140 |

2,52 |

h |

9 |

101 |

0 |

-101 |

-50,5 |

|

2 |

0,55 |

- |

9…10 |

33 |

-337 |

-370 |

-353,5 |

|

6 |

0,73 |

|

9 |

29 |

+14,5 |

-14,5 |

0 |