- •1. Расчет массы детали и определение ее конструктивных характеристик

- •2. Разработка содержания технологической операции

- •2.1. Определение методов обработки

- •2.2. Выбор оборудования, режущего и вспомогательного инструмента

- •2.3. Обоснование и разработка теоретической схемы базирования

- •2.4. Расчет режимов резания

- •2.5. Нормирование технологической операции

- •3. Разработка конструкции приспособления

- •4. Расчет точности приспособления

- •5. Расчет усилия зажима

- •Срисок использованных источников

- •Приложение:

4. Расчет точности приспособления

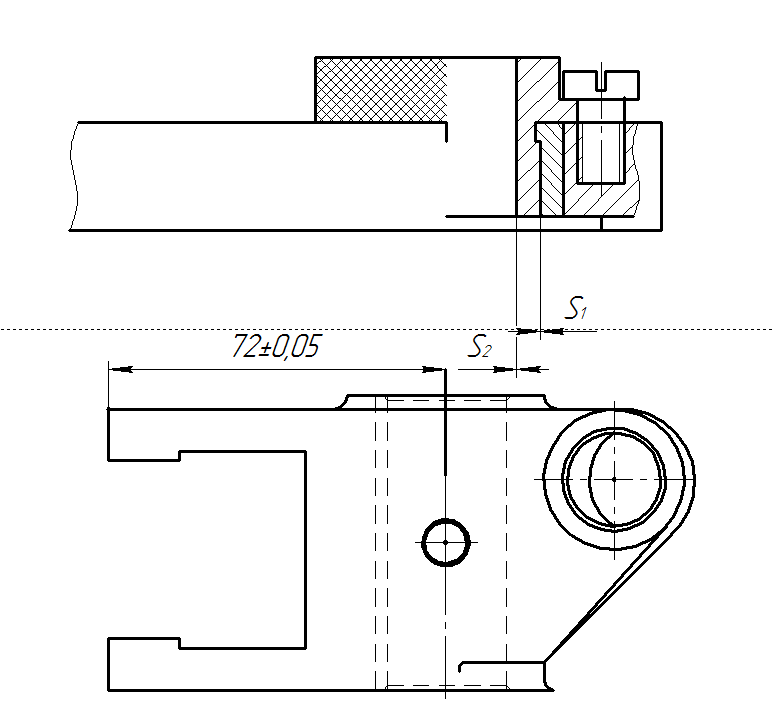

На основании вышеизложенного принимаем предложенную конструкцию одноместного кондуктора, жестко закрепленного на столе вертикально-сверлильного станка с быстросменными кондукторными втулками с ручным закреплением детали.

При расчете точности необходимо определить погрешности изготовления и сборки элементов приспособления в зависимости от параметров, заданных в чертеже детали, а именно:

допуск на размер 72 мм от оси обрабатываемого отверстия Ø 28D7 до левого торца поверхности детали ±0,1 мм;

Для выполнения точностных расчетов составим схему (рисунок 2.6.1), на которой покажем элементы, определяющие положение и направление движения инструментов - кондукторная втулка. Выбираем втулку для развертки – инструмента, завершающего обработку отверстия.

Рисунок 4.1– Схема к расчету точности

Допуски на диаметры отверстий кондукторных втулок для прохода сверл и зенкеров устанавливают по посадке f7, а для разверток – по посадке g7 системы вала [13,16].

Определим допустимую погрешность изготовления кондуктора, обеспечивающую получение размера 72±0,1 по формуле:

δ ≤ [δ1-( ∑S + ∑e)]),

где δ1 – допуск на размер заданный в детали, мм; ∑S – сумма зазоров, мм; ∑e – сумма эксцентриситетов, мм.

Сумма зазоров для данного случая определится по формуле:

∑S=S1+S2+S3 = 0,036+0,034= 0,07мм,

где S1 и S2 – соответственно максимальные зазоры между быстросменной и промежуточной втулкой, между быстросменной втулкой и инструментом, S3 – максимальный зазор между поверхностью опорных пластин поверхностью детали, мм.

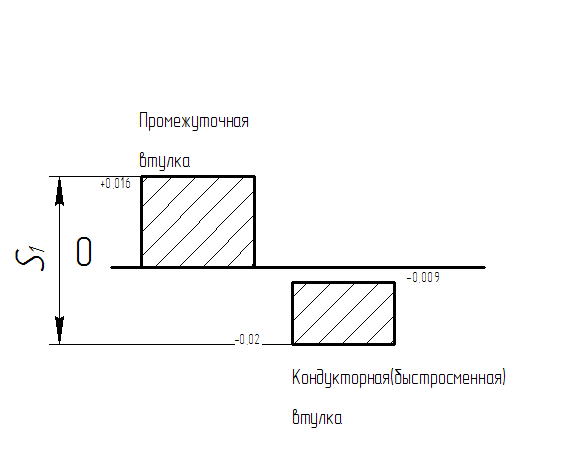

Максимальный

зазор между быстросменной и промежуточной

втулкой (S1)

и определяется исходя из величин полей

допусков на данные элементы, так для

отверстия быстросменной втулки D= а для промежуточной d=40Н7 (+0,016)

(рисунок 2.6.2).

а для промежуточной d=40Н7 (+0,016)

(рисунок 2.6.2).

Рисунок 4.2 – Схема к расчету зазоров

Таким образом, S1= 0.016+0,02=0,036 мм.

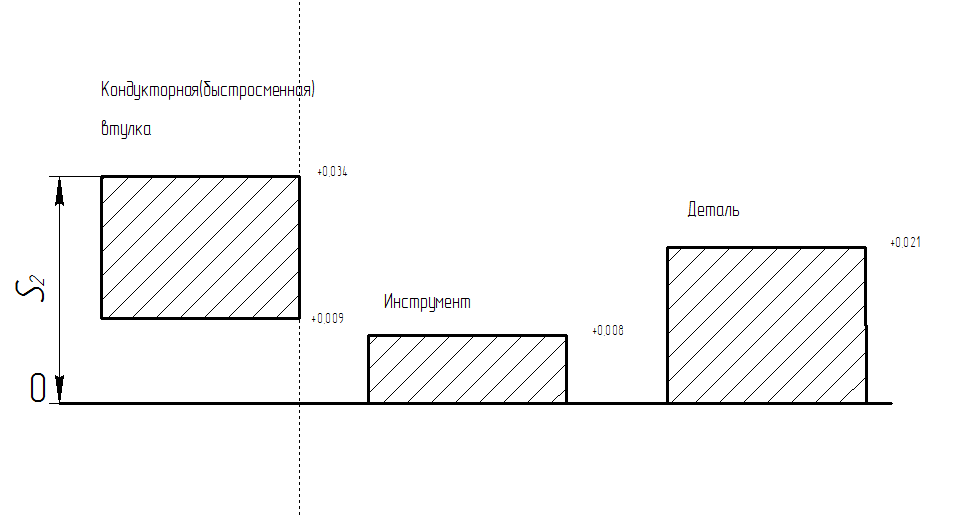

Максимальный

зазор между (S2)

быстросменной втулкой и инструментом,

определяется исходя из величин полей

допусков на данные элементы, так

соответственно для отверстия втулки

поле допуска d =

а для режущего инструмента (развертки)

допуск на неточность изготовления

развертки Ø28 мм составит 0,008мм (ГОСТ

13779-77) (рисунок 2.6.3).

а для режущего инструмента (развертки)

допуск на неточность изготовления

развертки Ø28 мм составит 0,008мм (ГОСТ

13779-77) (рисунок 2.6.3).

Рисунок 4.3– Схема к расчету зазоров

Таким образом, S2= 0,034+0=0,034 мм.

Сумма эксцентриситетов определиться по формуле

∑e = e1+e2 = 0,008+0,008 = 0,016 мм,

где e1 и e2 – допустимые эксцентриситеты быстросменной кондукторной (D=40 мм) и постоянной (D=50 мм) втулок, мм.

По ГОСТ 18435 – 73 радиальное биение поверхности d относительно D для втулок с полем допуска g7 определяется по 4 степени точности ГОСТ 24643-81.

Для D1 = 40, e1 =0,008 мм, для D2 = 50, e2=0,008 мм.

Тогда δ = 0,2-(0,07+0,016)=0,114 мм

Следовательно, допуск на расстояние которое необходимо указать на чертеже составит ±0,05 мм.

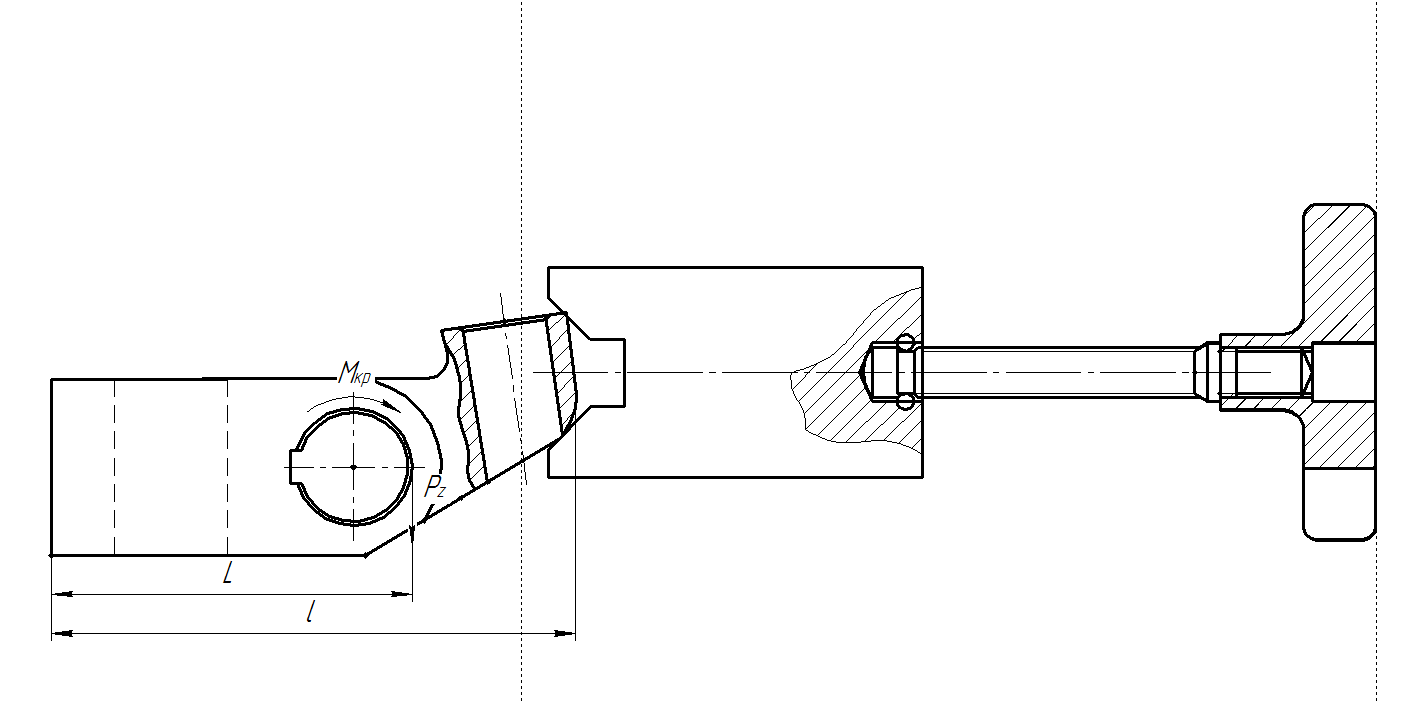

5. Расчет усилия зажима

Для обеспечения надежного закрепления детали при обработке необходимо, чтобы с помощью зажимных элементов и устройств базовые поверхности детали были бы прижаты к опорным элементам (рисунок 5.1).

Рисунок 5.1 – Схема к расчету усилия зажима

В процессе обработки из-за погрешностей заточки сверла, т.е. смещения перемычки от оси вращения сверла, будет возникать усилия, приводящие к сдвигу детали в момент начала сверления. Кроме того, если деталь при обработке не будет закреплена усилием, приложенным к поверхности кронштейна, которая не обрабатывается, то крутящий момент от сил резания приведет к вращению детали вместе с обрабатывающим инструментом.

При выполнении сверления, зенкерования и развертывания будут возникать крутящие моменты и осевые силы [17]. Так как обработка отверстий ведется последовательно, то следует определить наибольшее значение моментов и осевых сил. В данном случае следует рассмотреть сверление отверстия Ø28H7 мм, так как при этом возникает наибольшее значение мощности резания, которое определяется по формуле:

где Nтабл – табличное значение мощности, кВт; n – частота вращения, мин-1; кN – коэффициент мощности.

Крутящий момент соответственно определится как:

Тогда сила резания будет равна:

Рассчитаем силу зажима детали, для чего составим уравнение действия на заготовку момента резания и сил зажима и реакций опор:

где L – расстояние от точки приложения силы резания до опоры, 86 мм; l- расстояние от точки приложения силы зажима до опоры, 125 мм; kзап – коэффициент запаса, рассчитывается применительно к конкретным условия обработки, 1,95.

При

этом, осевые силы

можно не учитывать, так как они направлены

на прижимание заготовки к опорам.

можно не учитывать, так как они направлены

на прижимание заготовки к опорам.

Таким образом, сила зажима определится как:

Согласно литературе [2] нажимной винт с шестигранной головкой 7006-0141/001 М12 ГОСТ 12463-67, который используется в конструкции кондуктора, может развить усилие зажима W=530 кгс, что соответствует Qmax = 5194 H, что значительно больше необходимого Q = 4339 Н.

Ввиду этого, мы можем взять нажимной винт М10, с усилием зажима 390 кгс, однако она уже не будет обеспечивать необходимое Q, следовательно, данный вариант неприемлем и следует принять винт, выбранный выше.