- •Технология изготовления основных деталей гтд

- •Тема 1. Организационные, конструкционные

- •Тема 2. Материалы деталей гтд

- •2.1. Требования к материалам деталей

- •2.2. Особенности используемых материалов

- •2.3. Сплавы на никелевой основе (жаропрочные сплавы):

- •Интерметаллидные материалы

- •Тема 3. Новые перспективные материалы

- •3.2. Интерметаллидные металломатричные композиты.

- •3.3. Конструкционные керамики

- •3.4. Керамокомпозиты

- •3.5. Углерод-углеродные композиционные материалы

- •3.6. Тугоплавкие металлы

- •3.7. Тугоплавкие пенистые (ячеистые) материалы

- •Некоторые физико-механические свойства тугоплавких и редкоземельных металлов

- •Тема 5. Сверление глубоких отверстий

- •Тема 6. Обработка отверстий малого диаметра

- •Тема 7. Электроэрозионная размерная обработка (ээо)

- •Лекция 4. Тема 8. Электрохимическая обработка (эхо) сложных фасонных поверхностей

- •Лекция 5. Тема 9. Покрытия для деталей и узлов гтд

- •Тема 10. Методы деформационного упрочнения (поверхностного пластического деформирования – ппд)

- •Лекция 6. Тема 11: методы химико-термического упрочнения поверхностного слоя деталей

- •Тема 12. Методы упрочнения поверхностей деталей гальваническими и химическими покрытиями

- •Тема 13: повышение эксплуатационных свойств деталей технологическими методами

3.7. Тугоплавкие пенистые (ячеистые) материалы

Новый класс материалов, получаемых из ниобия, тантала, вольфрама, рения или композиционных материалов с керамической или металлической матрицей.

Важными их свойствами являются сопротивление термическим ударам и сравнительно невысокая стоимость.

Они могут применяться с целью уменьшения массы конструкций, в системах охлаждения и др.

Облицовка листовыми материалами дает легкие, жесткие и прочные конструкции.

Некоторые физико-механические свойства тугоплавких и редкоземельных металлов

№ п/п |

Свойства |

Материалы |

||||

W - вольфрам (tр~1600°С) |

Ta – тантал (tр~1500°С) |

Mo –молибден (tр~1000°С) |

Nb –ниобий (tр~1000°С) |

Be – бериллий (tр<800°С) |

||

1 |

Температура плавления, °С (у стали 1300 °С, алюм. – 659 °С) |

3410 |

2996 |

2620 |

2415 |

1285 |

2 |

Предел жаропрочности, °С |

1200 |

1500 |

1700 |

- |

- |

3 |

Предел прочности, Мн/м2

(у стали 1000 Мн/м2) |

1100-1500 |

250-350 |

800-900 |

300-400 |

550-750 |

4 |

Плотность, х 103 кг/м3 (у стали 7,7 х 103 кг/м3 , у алюм. 2 х 103 кг/м3, у титана 4,5 х 103 кг/м3) |

19,3 |

16,6 |

10,2 |

8,57 |

1,847 |

5 |

Относительное удлинение, % (у стали 12%) |

1 |

40 |

10-15 |

25-40 |

1,5-8 |

W

Be

.

Ве

Высокие:

хрупкость,

прочность,

жаропрочность,

теплопроводность.

Низкие:

теплоемкость,

коэффициент линейного расширения.

Высокие:

-хрупкость,

-истирающая способность,

-теплоемкость,

-способность к окислению

(800°С ),

-токсичность.

Низкие:

-плотность,

- пластичность

Наиболее тугоплавкий, жаропрочный и жаростойкий металл.

Высокие:

хрупкость,

истирающая способность,

прочность,

плотность.

Низкие:

пластичность.

Мо

Nb,

Ta

Высокие: - хрупкость. -

прочность,

- жаропрочность,

- теплопроводность.

Низкие:

- теплоемкость,

- коэффициент линейного расширения

Высокие: пластичность.

Низкие: прочность.

Лекция 3 Тема 4. ГЛУБИННОЕ ШЛИФОВАНИЕ

Технология

глубинного шлифования позволяет

выполнить черновую обработку (фрезерование)

и чистовую обработку (шлифование) с

высокой производительностью

Технология

глубинного шлифования позволяет

выполнить черновую обработку (фрезерование)

и чистовую обработку (шлифование) с

высокой производительностью

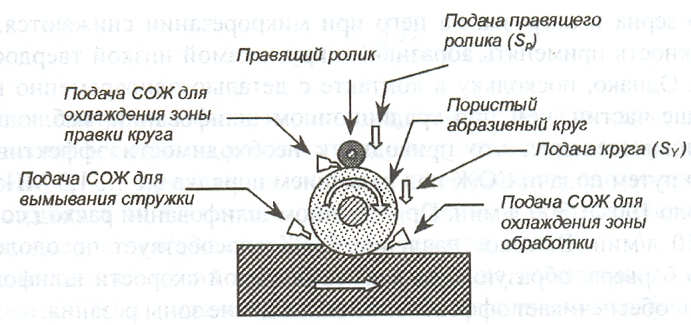

Рис. 4.1. Схема глубинного шлифования

Табл. 4-1. Параметры традиционного и глубинного шлифования

№ п/п |

Тип шлифования |

Глубина резания, мм |

Подача, мм/мин |

Расход СОЖ, л/мин |

1 |

Традиционное |

0,02…0,05 |

50…250 |

5…10 |

2 |

Глубинное |

1…10 |

1…15 |

100…300 |

Производительность глубинного шлифования в 100 и более раз выше в сравнении с традиционным шлифованием.

Глубинным шлифованием обрабатывается широкая номенклатура материалов, включая конструкционные и инструментальные стали, сплавы на никелевой основе, титановые сплавы и керамики.

При глубинном шлифовании в сравнении с заменяемым им фрезерованием сложных фасонных поверхностей:

- отсутствуют заусенцы,

- достигается снижение себестоимости детали за счет меньшей стоимости режущего инструмента (фасонные фрезы и протяжки очень дороги),

- сокращается технологический маршрут обработки (одна операция глубинного шлифования заменяет фрезерование, удаление заусенцев после фрезерования и последующее традиционное шлифование),

- точность и стабильность процесса выше,

- формируются остаточные напряжения сжатия, что позволяет отказаться от операций поверхностного пластического деформирования, часто выполняемых после шлифования.

При глубинном шлифовании происходит сильное тепловыделение, что приводит к необходимости эффективного охлаждения путем подачи СОЖ под давлением порядка 0,6 ... 1,3 МПа.

Соотношение скорости шлифовального круга и заготовки - 60 ... 200.

Специфические условия процесса глубинного шлифования требуют использования специального инструмента.

Наилучшими кругами для глубинного шлифования являются мягкие круги с высокой пористостью и открытой структурой.

Например, для глубинного шлифования лопаток турбин газотурбинных двигателей применяются круги диаметром 500 мм, зернистостью от 10 до 40, твердостью ВМ, объем пор - до 50 % объема круга. Обычные абразивные круги для традиционного шлифования имеют пористость, не превышающую 25 ... 30 %.

Пористая структура круга обеспечивая подвод СОЖ в зону обработки, улучшает условия охлаждения, уменьшает силы резания и способствует удалению из наружных открытых пор стружки.