- •1.Обоснование выбора расчётной схемы привода. Выбор редуктора и открытой передачи.

- •2.Кинематический расчёт привода

- •3. Расчет редукторной передачи

- •3.1.Межосевое расстояние

- •3.2.Геометрические параметры

- •3.3.Окружная скорость

- •3.4.Силы действующие.

- •3.5.Расчетное контактное напряжение:

- •4. Расчет и проектирование зубчатой цилиндрической передачи открытого типа

- •4.1. Выбор материалов зубчатой пары

- •4.2. Определение допускаемых напряжений зубьев передачи

- •4.3. Число зубьев передачи

- •4.4.Анализ расчета на прочность по изгибу зуба

- •4.5. Модуль передачи

- •4.6. Основные размеры зубчатой пары

- •4.7. Проверочный расчет передачи по напряжению изгиба

- •4.8.Силы в зацеплении

- •4.9.Основные геометрические параметры зубчатых колес

- •5. Конструктивный расчет тихоходного вала

- •6. Выбор подшипников и расчет их на долговечность

- •7. Обоснование и выбор соединительных муфт привода

6. Выбор подшипников и расчет их на долговечность

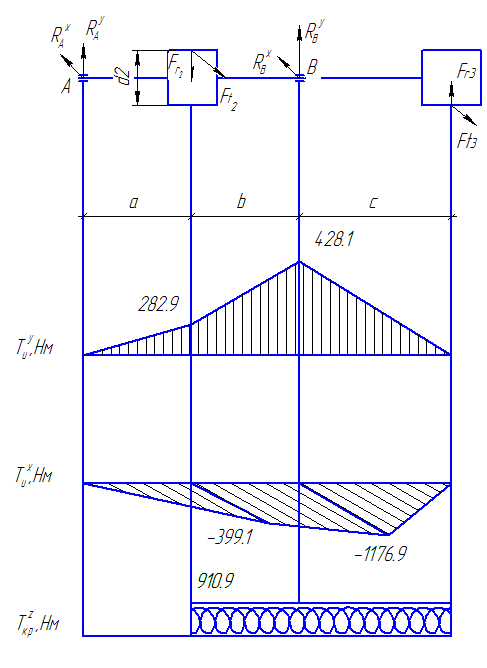

Расчётная схема вала

Расстояние между точками приложения реакций в опорах

подшипников тихоходного вала и реакциях смежной опоры подшипников

с=( lт вых –х)+ Нкр-Впк/2= ( lт вых –(b3/2))+ Нкр-Впк/2

c=(110-(95/2)+23+33/2=102 мм

a=b=Вред/2-Нкр- Впк/2 = 185/2-23-33/2=53 мм

Вред=185мм- стандартного редуктора 1ЦУ-160

6.1.Вертикальная плоскость.

ΣТ3=0;Ray(a+b)+Fr2∙b-Fr3∙c=0

Ray=(Fr2∙b+Fr3∙c)/(a+b)

Ray= (2598,9∙53+4197,4∙102) / (53+53)=5738,5 Н

ΣT1=0;-Rby∙(a+b)-Fr2∙a-Fr3∙(a+b+c)=0

Rby=(Fr2∙a-Fr3∙(a+b+c))/(a+b)

Rby= (2598,9∙53 -4197,4∙(53+53+102))/(53+53)=-6937 Н

Проверка:Σy=0;Rby-Fr2+Ray+Fr3=-6937-2598,9+5738,5+4197,4=0

Строим эпюру изгибающих моментов относительно оси x, Нм.

Тy1=0

Тy2 = Ray∙ a =5738,5∙53/103=282,9 Нм

Тy2= Rby∙b+Fr3∙(b+c)=-6937∙53+4197,4∙(53+102)=282,9Нм

Тy3 = Fr3∙c=428,1 Нм

Тy4=0

6.2.Горизонтальная плоскость.

ΣТ3=0;Ft3∙c-Ft2∙b-Rax∙(a+b)=0

Rax=(Ft3∙c-Ft2∙b)/(a+b)

Rax=7231,1 Н

ΣТ1=0;-Rbx∙(a+b)+Ft2∙a+Ft3∙(c+a+b)=0

Rbx=(Ft2∙a+Ft3∙(a+b+c))/(a+b)

Rbx=26214Н

Проверка: Σx=0; Rax-Rbx+Ft2+Ft3 = 7231,1-26214+7144,3+11538,6=0

Строим эпюру изгибающих моментов относительно оси y, Нм.

Тx1=0

Тx2 = -Rax∙a =-399,1 Нм

Тx3= -Ft3 ∙c=-1176,9 Нм

Тx4=0

6.3.Строим эпюру крутящих моментов ,Нм.

Ткр=Тz=Ft2∙d2/2=910,9 Н

6.4.Суммарные реакции

Ra= (Rax²+Ray²)½= (7531,1² +5338,5²)½=9231 Н

Rb=(Rby² + Rbx²) ½= ((-6937)2+ 26214²)½=27116 Н

6.5.Суммарные изгибающие моменты в нагруженных сечениях, Нм.

Т2= (Тx2²+ Тy2²)½) =((-399,1)² + 282,9²)½=489,3 Нм

Т3= (Тx3²+Тy3²)½) = ((-1176,9)²+428,1²)½=1252,4 Нм

Тmax=1252,4 Нм

Наиболее нагруженное сечение -3.

6.6.Проверка сечения вала на нагрузку.

dмин=(Тэкв/[σ]-1∙0,1)⅓

[σ]-1=0,0868σв,где

σв- предел прочности материала вала

Вал изготовлен из стали Ст40Х, поэтому σв=780МПа

[σ]-1=0,0868∙780=67,7 МПа

Тэкв=(Ткр+Тизг)½

Тэкв=(Ткр²+Тmax²)½) =(910,9²+1252,4)½=1548,6 Нм

dмин = (1548,6/ (67,7∙ 0,1 ))⅓=61,2 мм<dподш=65 мм

6.7.Проверочный расчёт подшипников на долговечность.

Пригодность подшипников определяется сопоставлением расчетной динамической грузоподъемностью Сrр, Н, с базовой Сr, Н , и базовой долговечности L10h, ч, с требуемой Lh, ч, по условиям

Crр ≤ Cr и L10h ≥ Lh

Сrp=

RE![]() ,

(7.1)

,

(7.1)

Cr = 92,3 кН– базовая грузоподъёмность,

Lh = 5000 ч – базовая долговечность по ГОСТ

L10h

=

,

(7.2)

,

(7.2)

RE - эквивалентная динамическая нагрузка,

ω – угловая скорость быстроходного вала,

m =3 – показатель степени для шариковых подшипников.

RE= V ∙ Kб ∙ Kт ∙ Rr, (7.3)

где V = 1 – коэффициент вращения [3 с.130]

Kб = 1,1 – коэффициент безопасности

Kт = 1 – температурный коэффициент

Rr = RB = 27116 Н.

RE = 1∙27116∙1,1∙1 = 29828кН

Сrр = 29828(573∙16,18∙5000 ∕ 106 )1/3 = 94,4 кН

L10h = 106 ∕ (573∙16,18)∙(92,3∕ 29,8)3 = 9120ч

Подшипник шариковый радиальный однорядный №313 пригоден к работе, так как выполняются условия Crр ≤ Cr и L10h ≥ Lh.