- •1.Обоснование выбора расчётной схемы привода. Выбор редуктора и открытой передачи.

- •2.Кинематический расчёт привода

- •3. Расчет редукторной передачи

- •3.1.Межосевое расстояние

- •3.2.Геометрические параметры

- •3.3.Окружная скорость

- •3.4.Силы действующие.

- •3.5.Расчетное контактное напряжение:

- •4. Расчет и проектирование зубчатой цилиндрической передачи открытого типа

- •4.1. Выбор материалов зубчатой пары

- •4.2. Определение допускаемых напряжений зубьев передачи

- •4.3. Число зубьев передачи

- •4.4.Анализ расчета на прочность по изгибу зуба

- •4.5. Модуль передачи

- •4.6. Основные размеры зубчатой пары

- •4.7. Проверочный расчет передачи по напряжению изгиба

- •4.8.Силы в зацеплении

- •4.9.Основные геометрические параметры зубчатых колес

- •5. Конструктивный расчет тихоходного вала

- •6. Выбор подшипников и расчет их на долговечность

- •7. Обоснование и выбор соединительных муфт привода

Министерство образования и науки РФ

ФГБОУ ВПО «Ивановский государственный

химико-технологический университет»

Кафедра механики и компьютерной графики

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К КУРСОВОМУ ПРОЕКТУ ПО МЕХАНИКЕ

Выполнил:

Проверил:

Иваново 2012

Техническое задание

Тема: Спроектировать привод к пресс-валкам по следующим данным:

Мощность на рабочем валу…………………….. .Nр.в. = 13,6 кВт

Скорость вращения рабочего вала ………………nр.в. = 70 об/мин

Частота вращения вала электродвигателя………..nc=1000 об/мин

Введение

Привод – это устройство для приведения в действие машин от двигателя через передаточные механизмы. Соединение вала машины с валом электродвигателя возможно лишь в относительно редких случаях, однако в химическом машиностроении это имеет место. Например, в компрессорах, подвесных центрифугах, быстроходных мешалках, когда частота валов совпадает с частотой вращения электродвигателей. В основном для привода машина необходима установка повышающей или понижающей передачи. Оптимальный тип передачи определяют с учётом ряда факторов: эксплуатационных условий, характера нагрузки, срока службы, техники безопасности, удобства расположения, обслуживания, стоимости привода.

Наиболее совершенным и прогрессивным является индивидуальный привод, т.к. он устраняет потери энергии в трансмиссиях, допускает наиболее рациональное размещение узлов, агрегатов машин, улучшает условия труда. Индивидуальный привод к рабочему валу машины осуществляется разными вариантами, в которые входят электродвигатель, открытые передачи (ремённые, цепные, зубчатые), редуктор, возможно вариатор, муфты.

Редуктор предназначен для уменьшения частоты вращения и увеличения вращающегося момента. Механизм, совершающий обратное преобразование, называют мультипликатором.

Редуктор – закрытый зубчатый (в т.ч. червячный) механизм, соединяемый с электродвигателем и рабочей машиной через муфты, ремённые, цепные и открытые зубчатые передачи.

Вальцы - это станок, который используют для производства продукции цилиндрической, конической или овальной формы из листового сырья путем гибки. Сырьем чаще служит металл, а такие вальцы называются листогибочными. Основными рабочими частями вальцев являются вальки - цилиндры, вокруг которых и происходит формовка материала. Количество цилиндров может быть разным - от трех до пяти. Наиболее распространены трех- и четырехвальковые вальцы. Валковая машина имеет радиальную регулировку для изменения величины зазора между вальками, а также, в зависимости от модели - угловую и осевую регулировки. Вальцы, используемые в металлургической промышленности, имеют на поверхности вальков углубления - желобы или ручьи, для формования металлического профиля. Кроме того, различают вальцы прокатные - оборудование, используемое в металлургии для изготовления листового проката. Такие вальцы имеют два валька. Также двухвальковые вальцы применяют для измельчения какого-либо сырья, например, в пищевой или резинотехнической промышленности. Цилиндры - вальки в большинстве конструкций являются полыми внутри и, в зависимости от сферы применения данного конкретного оборудования снабжены системой охлаждения или подогрева. Вальцы различны по приводу: механические, электромеханические и гидравлические. Современные модели валковых машин имеют ЧПУ. Принцип работы вальцев Листогибочные вальцы работают следующим образом: листовой металл, например сталь, железо, цинк или медь поступает в зазор между вращающимися в разные стороны вальками и обкатывается вокруг верхнего валька, образуя круглую деталь - обечайку. Диаметр обечайки регулируется перемещением двух боковых вальков относительно верхнего с фиксированным положением. Возможна и обратная схема: перемещается центральный верхний валек, а положение боковых зафиксировано. Для получения обечаек конической формы один из краев сгибаемого листа тормозится. Разные типы вальков формуют металл в горячем или в холодном состоянии. Вальцы прокатные предназначены для получения листового проката. Принцип их работы основан на множественном раскатывании раскаленной заготовки между двумя вальками. По мере прохождения металла через прокатные вальцы и с помощью регулировки зазора между ними раскатываемый лист становится все тоньше и длиннее. Дробильные вальцы имеют рифленую поверхность вальков. Сыпучее сырье поступает в щель между встречно вращающимися вальками и, проходя через них, размельчается путем сдавливания. Сферы применения вальцев, преимущества Валковые машины имеют обширную область применения и используются во многих отраслях промышленности. В металлургии и машиностроении незаменимым оборудованием являются вальцы прокатные и вальцы листогибочные. С помощью этих станков производят трубы различного диаметра: от водопроводных с маленьким сечением, до широких вентиляционных. Также с применением вальцев изготавливают воздухоотводы, дымоотводы, различные кожухи и емкости, целые вентиляционные системы. Листогибочные вальцы способны выполнять большое количество операций: предварительные и конические изгибы, различные прогибы, гибки и подгибки. В мукомольной и пищевой промышленности применяют дробильные вальцы. Резинотехническая и химическая промышленность использует несколько видов вальцов: листовальные, дробильные, рафинирующие, листогибочные ? для переработки полимерных материалов и для получения конечного продукта из них. Среди листогибочных валковых машин четырехвальковые вальцы на сегодня обладают рядом преимуществ: сбалансированной системой регулировки хода листа, надежностью, простотой в обслуживании и высокой производительностью.

На рисунках ниже предствалены:

а). Ручные вальцы

б). Электромеханические вальцы

в). Гидравлические вальцы

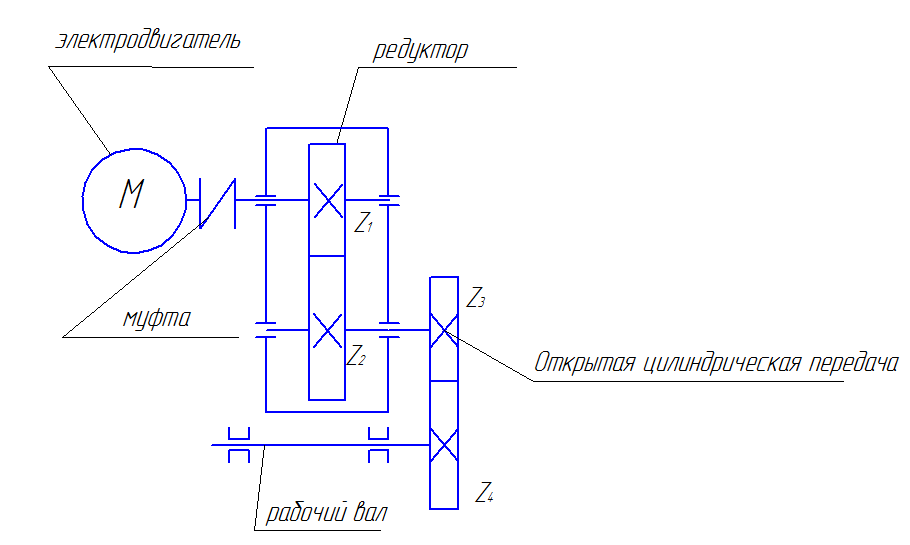

1.Обоснование выбора расчётной схемы привода. Выбор редуктора и открытой передачи.

Ориентировочное передаточное отношение привода :

uпр=nc/nрв=1000/70=14,3

Передаточное отношение привода через передаточные отношения элементов привода в нашем случае можно выразить следующим образом:

uпр= uоп∙uред, где

uоп – передаточное отношение открытой передачи;

uред – передаточное отношение редуктора;

Для клиноременной передачи uкрп=2…4.

Для цепной передачи uцп=2…4.

Для открытой зубчатой передачи uозп=3…3,55.

Исходя из этого определим ориентировочно разбег передаточных отношений редуктора :

uр= uпр/uоп=14,3/(2÷4)= (3,575÷7,2)

В качестве закрытой передачи для привода по передаточному отношению подходят:

а) цилиндрический одноступенчатый редуктор uред=3,15;4,0;5;6,3(1ЦУ-100, 1ЦУ-160, 1ЦУ-200, 1ЦУ-250).

Представим результаты разбивки передаточного отношения привода в табл.1.1.

Табл.1.1.

-

uред

4

5

6,3

uоп

3,58

2,86

2,27

Определим, какой из 3-х вариантов открытой передачи подходит для нашего случая. Поэтому рассмотрим в отдельности каждый из вариантов.

1).Клиноременная передача.

Если в качестве открытой передачи выбрать клиноременную передачу (она размещается в приводе между электродвигателем и стандартным редуктором), то крутящий момент на валу редуктора не будет зависеть от передаточного числа открытой передачи.

Определим крутящий момент на рабочем валу:

Трв=30∙Nрв/(3,14∙nрв)=30∙13,6/(3,14∙70)=1856 Н∙м

Для этого вида схемы определим крутящий момент на тихоходном валу редуктора:

Твых=Трв/ ηм=1856/0,98=1894 Н∙м

По расчётному значению крутящего момента на тихоходном валу и передаточному отношению редуктора выбираем типоразмер стандартного редуктора.

Табл.1.2

№ |

uоп |

uр |

uпр |

Твых |

Тном |

ΔТ,% |

редуктор |

вывод |

1 |

3,55 |

4,0 |

14,3 |

1894 |

2000 |

5,3 |

1ЦУ-200 |

недогрузка |

2 |

2,9 |

5,0 |

14,3 |

1894 |

2000 |

5,3 |

1ЦУ-200 |

недогрузка |

3 |

2,3 |

6,3 |

14,3 |

1894 |

2000 |

5,3 |

1ЦУ-200 |

недогрузка |

Отметим, что все варианты обеспечивают оптимальное отклонение момента. Однако, для приводов пресс-валков часто применяют наиболее вариативную кинематическую схему. Рассмотрим следующий вид кинематической схемы.

2)Цепная передача.

Если в качестве открытой передачи выбрать цепную передачу (она размещается в приводе после редуктора), то крутящий момент на валу редуктора будет зависеть от передаточного числа открытой передачи.

Для этого вида схемы определим крутящий момент на тихоходном валу:

Твых=Трв/ ηцп∙uцп), где

![]() цп

= 0,93 – КПД цепной передачи,

цп

= 0,93 – КПД цепной передачи,

Табл.1.3.

№ |

uоп |

uр |

uпр |

Твых |

Тном |

ΔТ,% |

редуктор |

вывод |

4 |

3,55 |

4,0 |

14,3 |

562,2 |

1000 |

55,0 |

1ЦУ-160 |

недогрузка |

5 |

2,9 |

5,0 |

14,3 |

688,2 |

1000 |

44,9 |

1ЦУ-160 |

недогрузка |

6 |

2,8 |

6,3 |

14,3 |

867,7 |

1000 |

13,2 |

1ЦУ-160 |

недогрузка |

Отметим, что вариант №6 с выбором стандартного редуктора 1ЦУ-160-6,3 обеспечивает оптимальное отклонение крутящего момента.

3)Открытая зубчатая передача.

Если в качестве открытой передачи выбрать зубчатую передачу (она размещается в приводе после редуктора), то крутящий момент на валу редуктора будет зависеть от передаточного числа открытой передачи.

Для этого вида схемы определим крутящий момент на тихоходном валу:

Твых=Трв/ (ηозп∙uозп), где

озп = 0,95 – КПД открытой зубчатой передачи;

Табл.1.4.

№ |

uоп |

uр |

uпр |

Твых |

Тном |

ΔТ,% |

редуктор |

вывод |

7 |

3,55 |

4,0 |

14,3 |

562,2 |

1000 |

55,0 |

1ЦУ-160 |

недогрузка |

8 |

2,9 |

5,0 |

14,3 |

688,2 |

1000 |

44,9 |

1ЦУ-160 |

недогрузка |

9 |

2,3 |

6,3 |

14,3 |

867,7 |

1000 |

13,2 |

1ЦУ-160 |

недогрузка |

Окончательно применим расчёт №9, поскольку клиноременную передачу в приводах пресс-валков, как правило, не применяют из-за габаритов, а цепная передача не применяется исходя из режима её работы. Открытая цилиндрическая передача при средних мощностях приводов пресс-валков наиболее оптимальна, поскольку наиболее надёжна и стабильна.

Достоинством цилиндрической передачи является возможность передачи практически любых мощностей (до 50 000 кВт) при весьма широком диапазоне окружных скоростей (от долей м/с до 30-150 м/с) простота изготовления, компактность и соответственно дешевизна и надежность передачи, постоянство передаточного отношения, высокий КПД, простота обслуживания и ухода, сравнительно небольшие силы давления на валы и их опоры.

Произведём дальнейший расчёт по выбранной кинематической схеме для редуктора 1ЦУ-160-6,3:

Рис.1.1.Кинематическая схема привода