- •Глава 1. Контрольные карты

- •Теоретические основы применения и построения контрольных карт

- •Объем, частота взятия и количество выборок

- •Контрольные карты по количественному признаку

- •Основные виды контрольных карт по количественному признаку.

- •Контрольные карты Шухарта для и s в случае неравных объемов выборок

- •Контрольные карты индивидуальных значений

- •Контрольные карты скользящих размахов

- •Постепенное увеличение или уменьшение среднего значения

- •Изоляция совокупностей

- •Контрольные карты по альтернативному признаку

- •Биномиальное распределение (Теоретическое распределение доли дефектных единиц продукции при постоянных п и р)

- •Стабилизированная контрольная р-карта (t-карта)

- •Распределение Пуассона (Теоретическое распределение числа дефектов)

- •Контрольная с-карта

- •Контрольная u-карта (Контрольная -карта для выборок разного объема)

- •Контрольные карты кумулятивных сумм

- •Ккнс для среднего

- •1.5.2 Ккнс для выборочных размахов

- •1.5.3 Ккнс для выборочных дисперсий

- •1.5.4 Ккнс для числа пр или доли р дефектных изделий

- •1.5.5 Ккнс для числа дефектов с, основанная на распределении Пуассона

- •Контрольные карты приемочного контроля

- •Средняя длина серии

- •Рекомендации по использованию контрольных карт

- •Глава 2. Статистическое регулирование технологических процессов

- •Задачи статистического регулирования технологических процессов

- •Предварительный анализ состояния тп

- •2.1.2 Виды контрольных карт, применяемые для статистического регулирования тп

- •Метод управления и интерпретация контрольных карт

- •Статистическое регулирование по количественному признаку

- •Серии в контрольных картах

- •Статистическое регулирование по альтернативному признаку

- •Глава 3. Статистический приемочный контроль

- •3.1 Кривые для планов контроля

- •3.2 Статистический приемочный контроль по количественному признаку

- •3.3 Статистический приемочный контроль по альтернативному признаку

- •3.3.1 Классификация дефектов

- •3.3.2 Числовые характеристики одноступенчатых планов

- •3.3.3 Числовые характеристики двухступенчатых планов

- •3.3.4 Сравнение одноступенчатого, двухступенчатого и многоступенчатого контроля

- •3.4 Стандартизация планов статистический приемочный контроль

- •Глава 4. Выборочный контроль при исследовании надежности

- •4.1 Основные понятие в области технического обеспечения надежности

- •4.2 Показатели надежности

- •4.3 Выборочный контроль

- •Приложения

- •Уровни контроля

- •Уровни дефектности

- •Содержание

- •Глава 1. Контрольные карты.

- •1.1. Теоретические основы применения и построения контрольных карт.

- •Глава 2. Статистическое регулирование технологических процессов.

- •Глава 3. Статистический приемочный контроль

- •Глава 4. Выборочный контроль при исследовании надежности.

Контрольные карты по альтернативному признаку

Часто бывает затруднительно, экономически неоправданно или невозможно проводить измерения, необходимые для использования методов, описанных ранее. В настоящей главе будут рассмотрены контрольные карты, используемые при контроле качества по альтернативному признаку: это значит, что после проверки изделие считается либо годным, либо дефектным и решение о качестве контролируемой совокупности принимают в зависимости от числа обнаруженных в выборке или пробе дефектных изделий или от числа дефектов, приходящихся на определенное число изделий (единиц продукции).

С контролем по альтернативному признаку связаны понятия «дефект» и «брак».

Дефект – это каждое отдельное несоответствие продукции установленным требованиям.

Брак – это продукция, передача которой потребителю не допускается из-за наличия дефектов. Понятие «брак» совпадает с понятием «забракованная продукция» в тех случаях, когда продукция состоит из одной забракованной единицы или из нескольких единиц и все они забракованы.

Если совокупность единиц продукции, например партия продукции, забракована по результатам выборочного контроля, то в ней кроме брака могут содержаться и годные единицы продукции. Более того, в этих случаях часто доля брака оказывается малой, и ее целесообразно выделить из состава указанной совокупности.

Наиболее распространенными для метода учета дефектов являются контрольные карты доли дефектных единиц продукции, называемые р-картами, и количества дефектов на единицу продукции, называемые с-картами. Два других вида контрольных карт этой группы – контрольные карты количества дефектных единиц продукции пр-карты и среднего числа дефектов с карты аналогичны р- и с- картам.

Понятие доли дефектных единиц продукции употребляется в том случае, когда имеется в виду доля дефектных единиц продукции в совокупности дефектных и годных единиц.

Тогда p определяется следующим образом: р (доля дефектных единиц продукции) равно общему, количеству обнаруженных дефектных изделий, деленному на общее количество проверенных изделий.

Это отношение можно представить формулой

![]() . (1.4.1)

. (1.4.1)

Иногда вместо доли дефектных единиц продукции используется понятие процента брака, или 100 р.

Понятие количества дефектов на единицу продукции используется тогда, когда изделие не считается ни браком, ни годным, а определяется только количество дефектов в изделии.

Таким образом, с (количество дефектов на единицу) равно общему количеству

обнаруженных дефектов, деленному на общее количество проверенных изделий:

![]() . (1.4.2)

. (1.4.2)

Характеристики р и с являются статистическими оценками совокупности р' и с'. Обратим внимание на то, что буквой d обозначается и количество дефектных изделий, и количество дефектов, если из контекста ясно, в каком значении употребляется символ.

Биномиальное распределение (Теоретическое распределение доли дефектных единиц продукции при постоянных п и р)

Для того чтобы показать сущность рассматриваемых контрольных карт, часто используется сосуд с шариками, из которого можно извлечь выборку. Белые шарики считаются изделиями, которые соответствуют установленным требованиям, а красные шарики имитируют дефектные изделия.

Таблица 1.4.1 – Данные для биномиального распределения р' = 0,04; n = 50

d |

n |

p |

Марка |

f |

0 |

50 |

0 |

|||| |||| |||| |||| |||| |||| |||| |

34 |

1 |

50 |

0,02 |

|||| |||| |||| |||| |||| |||| |||| |||| |||| |||| |

49 |

2 |

50 |

0,04 |

|||| |||| |||| |||| |||| |||| |||| |||| |||| |||| |||| |||| |

60 |

3 |

50 |

0,06 |

|||| |||| |||| |||| |||| |||| |||| |

35 |

4 |

50 |

0,08 |

|||| |||| |||| ||| |

18 |

5 |

50 |

0,10 |

||| |

3 |

6 |

50 |

0,12 |

| |

1 |

7 |

50 |

0,14 |

|

0 |

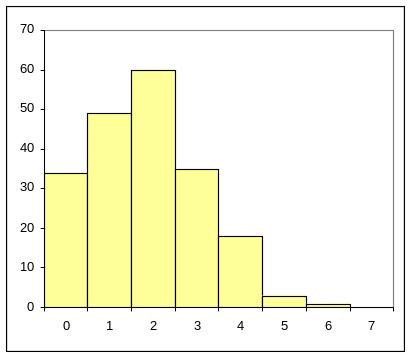

Данные, приведенные в таблице 1.4.1, были получены в результате случайной выборки из сосуда, в котором содержится большое количество шариков; при этом известно, что доля брака р' = 0,04. Было отобрано 200 выборок по 50 образцов в каждой.

Столбчатая диаграмма, часто называемая гистограммой, показывает распределение долей брака. Она служит примером изменения доли дефектных единиц продукции в выборке, которое может возникнуть, если выборки по 50 образцов отбираются из совокупности с долей дефектных единиц продукции р' = 0,04.

Рисунок 1.4.1 – Гистограмма данных, приведенных в таблице 1.4.1

Распределение частот, полученное таким образом, является примером биномиального распределения, т.е. такого теоретического распределения, которое используется для определения положения границ регулирования контрольных р-карт. Укажем некоторые свойства этого распределения:

1) несимметричность при р' ≠ 50;

2) предполагаемое наличие большой совокупности (по меньшей мере в 10 раз больше объема выборки);

3)

среднее значение (![]() )

величин

р' в

выборке наилучшим образом определяет

эти величины;

)

величин

р' в

выборке наилучшим образом определяет

эти величины;

4) среднее квадратическое отклонение распределения определяется выражением:

![]()

Его можно также приблизительно определить выражением:

![]()

5) если nр' > 5, то распределение приближается к нормальному;

6) если р' < 0,1, то распределение приближается к распределению Пуассона.

Биномиальное распределение называется так потому, что если (q'+p')n разлагается по формуле бинома Ньютона, то последовательные члены разложения определяют вероятность появления одного, двух или п дефектных изделий в выборке. Выражение q' = 1 – р' иногда называют результативной долей.

Предположим, например, что р' = 0,2; n = 3. Тогда

(0,8+0,2)3=(0,8)2+3(0,8)2(0,2)+3(0,8)(0,2)2+. +(0,2)3=0,512+0,384+0,096+0,008

или:

Р для нуля дефектных изделий равно 0,512;

Р для одного дефектного изделия равно 0,384;

Р для двух дефектных изделий равно 0,096;

Р для трех дефектных изделий равно 0,008.

Для биномиального распределения имеются таблицы, рассчитанные для многих значений р' и п.

Для задач контроля качества распространенной является ситуация с малой долей дефектности р' и большими объемами выборки п. В этих условиях на производстве обычно используется распределение Пуассона (Приложение 2).

Вычисление координат границ регулирования иногда осуществляется приближенными методами; при этом возможны случаи, когда для нижних границ регулирования получаются отрицательные значения. Такие результаты являются следствием некорректного применения приближенных методов. Поскольку доля дефектности — не отрицательная величина, при получении отрицательных значений координат нижних границ регулирования их принимают равными нулю. С целью упрощения определения координат границ регулирования в приложении (уч. пособие, часть 1) приведена таблица 10, в которой содержатся их значения для часто встречающихся случаев. При пользовании этой таблицей не рекомендуется проводить линейную интерполяцию. Если же появляется острая необходимость в интерполяции, то применяют специальную бумагу с повторной логарифмической сеткой. Пользование этой бумагой сопряжено с определенными трудностями, которые преодолеваются разными методами.

р-карты для выборок постоянного объема

Таблица 1.4.2 – Данные для р-карты

Номер выборки |

n |

d |

p |

1 |

50 |

2 |

0,04 |

2 |

50 |

3 |

0,06 |

3 |

50 |

1 |

0,02 |

4 |

50 |

2 |

0,04 |

5 |

50 |

2 |

0,04 |

6 |

50 |

0 |

0 |

7 |

50 |

1 |

0,02 |

8 |

50 |

1 |

0,02 |

9 |

50 |

4 |

0,08 |

10 |

50 |

1 |

0,02 |

11 |

50 |

0 |

0 |

12 |

50 |

3 |

0,06 |

13 |

50 |

1 |

0,02 |

14 |

50 |

1 |

0,02 |

15 |

50 |

0 |

0 |

16 |

50 |

0 |

0 |

17 |

50 |

5 |

0,10 |

18 |

50 |

1 |

0,02 |

19 |

50 |

4 |

0,08 |

20 |

50 |

2 |

0,04 |

Итого |

1000 |

34 |

|

![]()

![]()

![]()

ВГР = 0,034 + 0,077 = 0,111 или 11,1%

НГР = 0,034 – 0,077 = 0

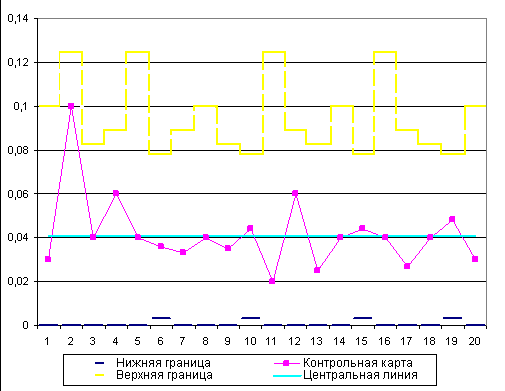

Данные, приведенные в таблице 1.4.2, показывают результат 20 выборок (50 образцов каждая) из сосуда, в котором имеется 4 % красных шариков (дефектных единиц продукции). Эти выборки имитируют ежедневную выборку из процесса, продолжающегося в течение месяца. Значения р последовательно наносятся на р-карту (рисунок 1.4.2).

Центральная

линия на р-карте определяет значения

или среднюю долю дефектных единиц

продукции. Величина

равна общему количеству дефектных

изделий, деленному на общее количество

проверенных изделий:

![]() .

Это значение р

можно получить, рассчитав среднее

значение всех р,

однако

если объем выборки не постоянный, то

таким способом его вычислить нельзя. А

указанная выше формула всегда справедлива.

.

Это значение р

можно получить, рассчитав среднее

значение всех р,

однако

если объем выборки не постоянный, то

таким способом его вычислить нельзя. А

указанная выше формула всегда справедлива.

Рисунок 1.4.2 – р-карта для данных, указанных в таблице 1.4.2

Границы регулирования определяются по формуле:

![]() . (1.4.3)

. (1.4.3)

Если на р-карте по результатам статистического контроля ни одна точка не находится вне границ регулирования, то процесс считается налаженным; при этом все отклонения точек от центральной линии являются случайными.

Если впоследствии какая-либо точка оказывается вне границ регулирования, то это значит, что появилась определенная причина разладки процесса.

Таблица 1.4.3 – Данные для расширенной р-карты

Номер выборки |

n |

d |

p |

21 |

50 |

3 |

0,06 |

22 |

50 |

4 |

0,08 |

23 |

50 |

6 |

0,12 |

24 |

50 |

9 |

0,18 |

25 |

50 |

2 |

0,04 |

26 |

50 |

6 |

0,12 |

27 |

50 |

4 |

0,08 |

28 |

50 |

3 |

0,06 |

29 |

50 |

5 |

0,10 |

30 |

50 |

4 |

0,08 |

Итого |

500 |

46 |

|

31 |

50 |

0 |

0 |

32 |

50 |

1 |

0,02 |

33 |

50 |

0 |

0 |

34 |

50 |

0 |

0 |

35 |

50 |

1 |

0,02 |

36 |

50 |

0 |

0 |

37 |

50 |

3 |

0,06 |

38 |

50 |

2 |

0,04 |

39 |

50 |

1 |

0,02 |

40 |

50 |

1 |

0,02 |

Итого |

500 |

9 |

|

Чтобы продемонстрировать чувствительность р-карты, возьмём выборки 21-30 из сосуда с шариками, в котором содержится 9 % дефектных единиц, а также выборки 31-40 из сосуда, в котором содержится 2 % дефектных единиц продукции. Данные, полученные по этим выборкам, приведены в таблице 1.4.3.

Надо учитывать следующие важные факторы.

1. Если точка на карте оказывается выше верхней границы регулирования, то это означает, что процесс разлажен, поскольку увеличилась доля дефектных единиц продукции. Нужно найти причины этого явления и устранить их.

2. Если точка на карте оказывается ниже нижней границы регулирования, то это значит, что процесс налажен, но его ход изменился в лучшую сторону. Выявленную причину этого необходимо использовать для совершенствования технологического процесса.

3. Если р-карта имеет нулевую нижнюю границу регулирования, то обнаружить определенные причины тенденции к улучшению хода процесса нельзя. Доля дефектных единиц р не отрицательная величина, и ниже нулевой линии точки не могут находиться. В этом случае особенно важно следить за всеми точками, находящимися ниже центральной линии.

4. Следует отметить, что приведенный выше пример относится только к выборкам одного и того же объема. Если объем выборки изменяется, то нужно использовать р-карту для выборок переменного объема, которая приводится на рисунке 1.4.4.

5. Обратим внимание на недостаточную чувствительность р-карт. В выборках 21-30 доля дефектных изделий увеличилась с 4 до 9%, однако 7 из 10 точек находятся в пределах границ регулирования

np-карты для выборок постоянного объема

|Если объем выборок постоянный, то доля дефектных единиц продукции пропорциональна количеству дефектных изделий. Поэтому на одну и ту же карту можно нанести шкалу по вертикали, при помощи которой определяется количество дефектных единиц в выборке (nр), а не доля дефектных единиц продукции. Это дает возможность контролеру непосредственно отмечать количество дефектных единиц продукции, а не рассчитывать их долю.

Для np-карты:

![]() .

.

Верхняя

граница регулирования

![]() ;

;

Центральная

линия

![]() ;

;

Нижняя

граница регулирования

![]() .

.

Контрольная np-карта иногда называется d-картой. По данным, приведенным в таблице 1.4.2, получим значения для np-карты и построим ее, как показано на рисунке 1.4.3.

Рисунок 1.4.3 – Карта для данных, приведенных в таблицах 1.4.2 и 1.4.3.

Верхняя граница регулирования 1,7 + 3,8 = 5,5;

Центральная линия 1,7;

Нижняя граница регулирования 1,7 – 3,8 = - 2,1.

В результате получилось отрицательное число, поэтому вместо него принимается нулевое значение. Тогда

![]() ;

;

![]() .

.

р-карты для выборок переменного объема

Часто

при использовании р-карты

бывает удобно принимать, за выборку всю

продукцию, изготовленную за единицу

времени, например, за час, день или

неделю. В этом случае объем выборки

будет непостоянным. Поскольку

![]() зависит от n,

границы регулирования будут изменяться

с изменением объема выборки.

Рассмотрим

несколько методов, используемых в

подобной ситуации:

зависит от n,

границы регулирования будут изменяться

с изменением объема выборки.

Рассмотрим

несколько методов, используемых в

подобной ситуации:

1) Границы регулирования для каждой точки на контрольной карте.

Используются следующие данные:

верхняя

граница регулирования

![]() ;

;

центральная линия ;

нижняя

граница регулирования

![]() .

.

Таблица 1.4.4 – Данные для р-карты при переменном объеме выборки

Номер партии |

Количество проверенных образцов |

Число дефектов |

Доля дефектных единиц продукции |

Границы регулирования |

|

Нижняя |

Верхняя |

||||

1 |

100 |

3 |

0,030 |

0 |

0,1000 |

2 |

50 |

5 |

0,100 |

0 |

0,1245 |

3 |

200 |

8 |

0,040 |

0 |

0,0826 |

4 |

150 |

9 |

0,060 |

0 |

0,0891 |

5 |

50 |

2 |

0,040 |

0 |

0,1245 |

6 |

250 |

9 |

0,036 |

0,0032 |

0,0782 |

7 |

150 |

5 |

0,033 |

0 |

0,0891 |

8 |

100 |

4 |

0,040 |

0 |

0,1000 |

9 |

200 |

7 |

0,035 |

0 |

0,0826 |

10 |

250 |

11 |

0,044 |

0,0032 |

0,0782 |

11 |

50 |

1 |

0,020 |

0 |

0,1245 |

12 |

150 |

9 |

0,060 |

0 |

0,0891 |

13 |

200 |

5 |

0,025 |

0 |

0,0826 |

14 |

100 |

4 |

0,040 |

0 |

0,1000 |

15 |

250 |

11 |

0,044 |

0,0032 |

0,0782 |

16 |

50 |

2 |

0,040 |

0 |

0,1245 |

17 |

150 |

4 |

0,027 |

0 |

0,0891 |

18 |

200 |

8 |

0,040 |

0 |

0,0826 |

19 |

250 |

12 |

0,048 |

0,0032 |

0,0782 |

20 |

100 |

3 |

0,030 |

0 |

0,1000 |

Итого |

3000 |

122 |

|

|

|

![]() .

.

Формула для расчета :

n

= 50:

![]()

n

= 100:

![]()

n

= 150:

![]()

n

= 200:

![]()

n

= 250:

![]()

Рисунок 1.4.4 – р-карта для данных, приведенных в таблице 1.4.4

Границы регулирования рассчитываются отдельно для каждой точки на контрольной карте, как показано в таблице 1.4.4.

Следует отметить, что если объем выборки изменяется, то р нельзя определить при помощи расчета средних значений р; его можно определить, разделив общее количество дефектных изделий на общее количество проверенных изделий. Отметим также, что когда объем выборки изменяется, контрольную nр-карту использовать неудобно, поскольку центральная линия и граница регулирования также изменяются.

2) Границы регулирования, рассчитанные для нескольких выборок разного объема.

Согласно этому методу по всей контрольной карте устанавливается несколько границ регулирования, которые рассчитаны для нескольких выборок разного объема; каждая точка сверяется с соответствующей границей регулирования. Если какая-либо точка находится вблизи своей границы регулирования, то нужно проверить граница регулироваиия для выборку данного объема.