- •Краткие методические указания

- •Вопросы для самоподготовки

- •1. Основные узлы буровых установок

- •2. Буровые установки

- •3. Способы сооружения буровых

- •4. Сооружение фундаментов

- •5. Сборка буровых вышек

- •6. Монтаж оборудования

- •7. Средства механизации и их монтаж

- •8. Сборка и транспортировка буровых вышек

Краткие методические указания

Студенты специальности 150411 «Монтаж и техническая эксплуатация промышленного оборудования нефтегазопромыслового производства» выполняют по одной контрольной работе начиная с четвертого курса, т.е. одна работа во втором семестре четвертого курса, одна работа в первом семестре пятого курса. Контрольная работа состоит из трех задач и шести вопросов.

Для выбора исходных данных используется номер зачетной книжки и первая буква фамилии студента. Студент, фамилия которого начинается на букву в интервале А-К, использует при выборе своего варианта строки 1-10 таблицы 1; на букву Л-С - строки 11-20; на букву Т-Я - строки 21-30. По последней цифре зачетной книжки выбираются данные для решения задач. При нечетном варианте - способ бурения роторный, при четном - с применением забойных двигателей.

Все расчеты должны выполняться в системе СИ. Возле каждого вычисленного значения должна быть указана размерность. Задачи необходимо выполнять по порядку. В каждой последующей задаче будут использоваться данные, полученные в предыдущих задачах.

Текстовая часть задания и соответствующие схемы и рисунки должны быть аккуратно оформлены.

Задача 1

Выбор класса буровой установки

Исходными данными при выборе класса буровой установки являются проектная глубина и конструкция скважины (таблица 1). Именно эти параметры определяют максимальную массу груза, который необходимо переместить (поднять из скважины или спустить в нее) на крюке. Данные о массе 1 п.м обсадных, бурильных или утяжеленных труб, которые принимаются из соответствующих справочников.

Далее производится расчет массы обсадных и бурильных колонн по формуле

Qкол= l1·q1 + l2·q2 + …+ lубт·qубт

где Qкол – масса колонны;

l1,l2,lубт – длина колонны, секций колон или утяжеленных бурильных труб;

q1,q2,qубт – масса 1 п.м колонны, секций колонн или утяжеленных бурильных труб.

Кондуктор

Qк= lк·qк

Промежуточная колонна

Qп= lп·qп

Эксплуатационная колонна

Qэ= lэ·qэ

Бурильная колонна

Qбт= lбт·qбт + lубт·qубт

Результаты расчетов сводят в таблицу и подвергаются сравнительному анализу. Потребная грузоподъемность буровой установки определятся массой наиболее тяжелой колонны с учетом коэффициента прихвата (Кп = 1,3).

Qкол=Кп·Qп

Определение класса буровой установки для бурения заданной скважины производится согласно ГОСТ 6293-82.

Таблица 1 - Исходные данные к задаче № 1

Наименование |

Параметры |

Варианты |

|||||||||

колонны |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Кондуктор |

Диаметр, м Толщина стенки, м Длина, м |

0,426 0,011

300 |

0,324 0,011

250 |

0,426 0,011

270 |

0,351 0,010

350 |

0,497 0,010

150 |

0,377 0,009

200 |

0,340 0,012

240 |

0,299 0,008

180 |

0,508 0,011

100 |

0,247 0,009

200 |

I Промежуточная колонна |

Диаметр, м Толщина стенки, м Длина, м |

0,324 0,010

1800 |

0,219 0,009

1600 |

0,295 0,010

1900 |

0,219 0,008

2100 |

0,245 0,012

1700 |

0,273 0,007

1400 |

0,245 0,010

1500 |

0,194 0,009

1650 |

0,407 0,011

1300 |

0,245 0,007

1400 |

II Промежуточная колонна

|

Диаметр, м Толщина стенки, м Длина, м |

0,219 0,009

2700 |

|

0,219 0,010

3000 |

|

|

0,194 0,012

2300 |

0,178 0,011

2650 |

|

0,273 0,009

2100 |

0,147 0,012

2300 |

Эксплуатационная колонна |

Диаметр, м Толщина стенки, м Длина, м |

0,146 0,009

3500 |

0,146 0,008

2650 |

0,140 0,010

3900 |

0,140 0,008

3150 |

0,146 0,007

2850 |

0,127 0,009

3300 |

0,114 0,007

4000 |

0,127 0,008

2200 |

0,168 0,011

3050 |

0,127 0,0089

3300 |

Бурильная колонна: - бурильные трубы

|

Диаметр, м Толщина стенки, м Длина, м |

0,127

0,092 3300 |

0,127

0,075 2470 |

0,127

0,0107 3685 |

0,127

0,092 2960 |

0,127

0,075 2700 |

0,114

0,086 3075 |

0,114

0,0102 3750 |

0,114

0,074 2060 |

0,140

0,077 2865 |

0,114

0,010 3075 |

- УБТ |

Диаметр, м Длина, м |

0,178 200 |

0,178 180 |

0,146 215 |

0,178 190 |

0,178 150 |

0,146 225 |

0,146 250 |

0,146 140 |

0,178 185 |

0,16 225 |

Задание: произведите выбор класса буровой установки для бурения скважин по одному из представленных вариантов.

Таблица 2 - Исходные данные к задачам №2, 3

№ вар.* |

Глубина бурения |

Состав колонны |

Диаметр долота |

Осевая нагрузка на долото |

Плотность бурового раствора |

Частота вращения колонны* |

|

м |

|

мм |

кН |

кг/м3 |

с-1 |

1 |

1800 |

2 |

132 |

120 |

1200 |

|

2 |

5000 |

3 |

145 |

150 |

1300 |

|

3 |

6000 |

2 |

172 |

200 |

1150 |

|

4 |

6500 |

3 |

190 |

230 |

1400 |

|

5 |

4900 |

2 |

214 |

180 |

1450 |

|

6 |

5500 |

3 |

243 |

160 |

1500 |

|

7 |

4700 |

2 |

269 |

250 |

1250 |

|

8 |

5000 |

3 |

295 |

200 |

1350 |

|

9 |

6200 |

3 |

132 |

270 |

1400 |

|

10 |

5400 |

3 |

172 |

190 |

1200 |

|

Задача 2

Расчет передвижения ВЛБ

Расчет усилия, необходимого для транспортировки ВЛБ волоком на санях, определяется при следующих условиях:

при транспортировке ВЛБ на санях по ровной трассе при различных коэффициентах трения скольжения;

при транспортировке ВЛБ на санях по наклонной трассе с углом наклона α = 5-15°.

Усилие, необходимое для транспортировки

Rc=f1·P1·cosα + f1·P1·sinα

где f1 – коэффициент трения скольжения, f1 = 0,35 при перемещении по шероховатой поверхности; f1 = 0,03 при перемещении по гладкой поверхности

α – угол наклона трассы передвижения, град.; α =0°, α = 5-15°

P1 – нагрузка от массы перемещаемого ВЛБ, кН,

Расчет произвести при движении на подъем.

Необходимое число тракторов

,

,

где Рт – тяговое усилие одного трактора на соответствующей скорости, кН

К – поправочный коэффициент, учитывающий дополнительное сопротивление движению, которое зависит от плотности и влажности грунта, в расчетах К = 1,3-1,4; при транспортировке блоков на колесных или гусеничных средствах по твердому и ровному грунту К = 1,0.

К1 – коэффициент неравномерности работы тракторов, K1= 1,2-1,3 в зависимости от их числа

![]()

где N – мощность двигателя трактора, кВт

η – кпд устройства для передвижения, η = 0,7-0,8

V – скорость движения трактора, м/с

V = S/t

где S – путь передвижения, м

t – время передвижения, с (по результатам замера)

Таблица 3 - Исходные данные к задаче №2

№ вар.* |

Масса ВЛБ, т |

углом наклона |

мощность трактора, кВт |

К |

К1 |

V |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

1 |

100 |

5 |

65 |

1,3 |

1,2 |

0,1 |

2 |

110 |

6 |

75 |

1,4 |

1,3 |

0,2 |

3 |

120 |

7 |

85 |

1,3 |

1,2 |

0,3 |

4 |

130 |

8 |

95 |

1,4 |

1,3 |

0,4 |

5 |

140 |

9 |

105 |

1,3 |

1,2 |

0,5 |

6 |

150 |

10 |

115 |

1,4 |

1,3 |

0,6 |

7 |

160 |

11 |

125 |

1,3 |

1,2 |

0,7 |

8 |

170 |

12 |

135 |

1,4 |

1,3 |

0,8 |

9 |

180 |

13 |

145 |

1,3 |

1,2 |

0,9 |

10 |

190 |

14 |

155 |

1,4 |

1,3 |

1,0 |

Задача 3. 1

По весу бурильной колонны выбрать конструкцию талевой системы (кронблок, талевый блок, крюк), провести кинематический расчет талевой системы, подобрать талевый канат. Оснастка талевой системы выбирается в соответствии с максимальной нагрузкой на крюке.

1. Определение длины УБТ.

2. Определение наибольшей нагрузки на крюке.

3. Определение расчетной нагрузки на опору быстроходного шкива кронблока.

4. Определение расчетной долговечности подшипника шкива в оборотах.

5. Выбор каната.

6. Определение геометрических размеров шкива.

7. Определение длины каната в оснастке талевой системы.

Решение:

1. Длина УБТ, м

где Рдол – нагрузка на долото при бурении, кН,Рдол=100,120,140,160,180 кН

qУБТ – вес 1 п.м. УБТ, для УБТ Ø 178 мм, qУБТ=1,58 кН

в=0,85

1,2 – коэффициент запаса на длину УБТ

2. Наибольшая нагрузка на крюке, МН

![]()

где qбт – вес 1 п.м. бурильных труб, принято qбт=0,3 кН

L – глубина бурения, м

3. Расчётная нагрузка (радиальная) R на опору быстроходного шкива кронблока, МН

![]()

где Qкр.наиб – наибольшая нагрузка на крюке, МН

qтс – вес подвижных частей талевой системы, МН, qтс=(0,04, 0,05, 0,06,

0,07)·Qкр.наиб

![]() тс

– число подвижных струн талевой системы

(таблица 1)

тс

– число подвижных струн талевой системы

(таблица 1)

ηтс – КПД талевой системы (таблица 1)

Таблица 1 - Оснастка, число подвижных струн, КПД талевой системы, диаметр талевого каната, длины свеч при различных значениях

наибольшей нагрузки на крюке

Qкр.наиб, МН |

≤ 0,5 |

≤ 0,8 |

≤ 1,25 |

≤ 1,6 |

≤ 2,0 |

≤ 3,0 |

≤ 4,0 |

||||

оснастка |

3х4 |

4х5 |

5х6 |

5х6, 6х7 |

6х7 |

7х8 |

7х8 |

||||

число подвижных струн , тс |

6 |

8 |

10 |

10, 12 |

12 |

14 |

14 |

||||

КПД талевой системы при ηтс=0,97 |

0,92 |

0,88 |

0,85 |

0,85, 0,82 |

0,82 |

0,80 |

0,80 |

||||

диаметр талевого каната dк·10-3м |

25 |

25 |

28 |

28 |

32 |

32 |

35 |

32 |

35 |

35 |

38 |

длина свечи св, м |

18 |

25 |

25 |

36 |

36 |

36 |

36 |

||||

Требуемая динамическая грузоподъемность подшипника шкива, МН

![]()

где R – расчетная нагрузка (радиальная) на опору быстроходного шкива кронб-

лока, МН;

К0 – коэффициент вращения (при вращении наружного кольца К0 = 1,2);

Кб – коэффициент безопасности (для подшипников талевой системы Кб = 1);

Кt – температурный коэффициент (для работы при температуре ниже 125°С

Kt = 1);

Кэ – коэффициент эквивалентности подшипника, Кэ= 0,675 при трехлетнем

сроке службы.

Выбор подшипника: по требуемой динамической грузоподъемности Стр выбирают из таблицы 2 подшипник, у которого Стр ≤ С0,

где С0 – динамическая грузоподъемность подшипника (табличное значение),

Выписать из таблицы 2 подшипник и его параметры.

4. Расчетная долговечность подшипника шкива в миллионах оборотах

![]()

где Р – показатель степени, для роликоподшипников Р= 3,33;

R – расчетная нагрузка на опору быстроходного шкива кронблока, МН

5. Выбор каната

Канат выбирается по разрывному усилию каната в целом (Rк)

Rк табл. ≥ Rк

Rк=nmin·Pхк.наиб.

где Rк – требуемое разрывное усилие каната в целом, МН;

nmin – коэффициент запаса прочности каната; 1 группа: nmin=2 (при ликвида-

ции аварии и при спуске колонн); 2 группа: nmin=3 (при спуско-

подъёмных операциях);

![]()

Рхк.наиб – наибольшее значение натяжения ходового конца каната, МН;

Rк.табл – табличное значение разрывного усилия каната в целом.

Из таблицы 3 выписать: ГОСТ, dк, Rк.табл.

6. Определение геометрических размеров шкива (рисунок 1)

- диаметр шкива по дну канавки, м

Dш=(36,37,38)dк

где dк – диаметр талевого каната, м. Полученное значение округлить до бли-

жайшего стандартного.

- высота канавки шкива, м

Н=(1,65…1,75)dк

лучше Н=1,65·dк

Таблица 2 - Параметры подшипников шкивов талевой системы

Параметры подшипника d х Dn х |

Диаметры шкива Dш / Dн, м |

Диаметры каната dк, м |

Диаметр оси dоси, м |

Число подшипника 1 шкива |

Динамическая грузоподъемность С0, МН |

Максимальная грузоподъемность Qmax, МН |

БУ 50 БрД № 42228 К 140х250х42 |

- |

- |

- |

2 |

0,42 |

1,1 |

БУ 80 БрД № 42234 170х310х52 |

- |

- |

- |

2 |

0,65 |

1,7 |

УЗ-200-3 № 42244 220х400х65 |

1,0 |

0,032 |

0,22 |

2 |

1,04 |

2,0 |

УКБА-6-200 № 42234 170х310х52 |

0,9 / 1,0 |

0,028 |

0,17 |

2 |

0,65 |

1,6 |

УКБА-6-250 № 97744 ЛМ 220х340х100 |

1,14 / 1,25 |

0,032 |

0,22 |

1 |

0,5 |

- |

УКБА-6-250 |

1,23 / 1,36 |

0,032 |

0,22 |

1 |

0,5 |

- |

УКБА-7-320 № 97744 ЛМ 220х340х100 |

1,14 / 1,25 |

0,032 |

0,22 |

1 |

0,5 |

2,0 |

Продолжение таблицы 2

Параметры подшипника d х Dn х |

Диаметры шкива Dш / Dн, м |

Диаметры каната dк, м |

Диаметр оси dоси, м |

Число подшипника 1 шкива |

Динамическая грузоподъемность С0, МН |

Максимальная грузоподъемность Qmax, МН |

УКБА-7-320 |

1,285 / 1,4 |

0,035 |

0,260 |

- |

- |

- |

УКБА-7-500 № 109797 380х500х150 |

1,38 / 1,51 |

0,038 |

- |

- |

- |

- |

УКБА-7-400-1 № 7097152 260х400х104 |

1,38 / 1,51 |

0,038 |

- |

1 |

0,51 |

3,2 |

УЗ-300 № 2097152 260х400х186 |

1,38 / 1,51 |

0,038 |

0,260 |

- |

- |

3,2 |

Таблица 3 - Канаты ГОСТ 16853-71 Типа ЛК-РО 6х31 = 168 проволок

Диаметр каната, dкх103, м |

Временное сопротивление разрыву проволок, МН/м2 |

Площадь сечения всех проволок, х10-2, м2 |

||

1600 |

1700 |

1800 |

||

Разрывное усилие каната в целом, МН |

||||

1 Группа с органическим сердечником |

||||

25 |

0,35650 |

0,37880 |

0,40110 |

262,18 |

28 |

0,45240 |

0,48070 |

0,50900 |

332,71 |

32 |

0,55750 |

0,59190 |

0,62770 |

409,62 |

35 |

0,67180 |

0,71380 |

0,75580 |

494,01 |

38 |

0,67180 |

0,84580 |

0,89650 |

585,37 |

2 Группа с металлическим сердечником |

||||

25 |

0,40880 |

0,43440 |

0,45990 |

300,64 |

28 |

0,51570 |

0,54800 |

0,58020 |

397,26 |

32 |

0,63230 |

0,67190 |

0,71920 |

464,99 |

35 |

0,76730 |

0,81530 |

0,86310 |

564,23 |

38 |

0,91330 |

0,97040 |

1,02750 |

671,61 |

ГОСТ 17326-72. Шкивы талевых механизмов. Типоразмеры диаметров по дну желоба, м, 0,80; 1,00; 1,25; 1,28; 1,35; 1,365.

Таблица 4 - Техническая характеристика шкивов талевых механизмов

Типоразмер шкива |

Диаметр, мм |

Радиус канавки, мм |

Высота канавки Н, мм не менее |

Ширина обода В, мм не менее |

Радиус профиля, мм |

Масса, кг не более |

||

номинальный по дну канавки |

наружный шкива |

каната, мм |

||||||

Шк-800-25 |

800 |

900 |

25 |

14 |

50 |

85 |

30 |

120 |

Шк-900-28 |

900 |

1000 |

28 |

15,5 |

50 |

90 |

30 |

150 |

Шк-1000-32 |

1000 |

1120 |

32 |

18 |

60 |

100 |

35 |

250 |

Шк-1140-32 |

1140 |

1250 |

32 |

18 |

55 |

100 |

35 |

310 |

Шк-1285-35 |

1285 |

1400 |

35 |

19,5 |

57,5 |

115 |

38 |

390 |

Шк-1365-38 |

1365 |

1500 |

38 |

21 |

67,5 |

115 |

38 |

430 |

- радиус канаки шкива, м

R=0,5·dк + (0,02; 0,03; 0,04; 0,04; 0,05; 0,06; 0,07)dк

лучше R=0,5·dк + 0,03·dк

- наружный диаметр шкива, м

Дн=Дш + 2Н

- ширина обода шкива, м

![]() ,

но В

≤

ст

,

но В

≤

ст

- толщина обода у края шкива, м

S=0,01·Dн + 0,006 м

- угол развала шкива (принимается из условия наименьшего трения каната о боковые стенки шкива) 2φ=500, т.к. набегающая и сбегающая ветви каната не располагаются точно в середине шкива, поэтому боковые поверхности желоба должны быть разведены на угол 2φ=500. Увеличение угла > 500 может привести к уменьшению опорной поверхности каната в желобе.

- внутренний диаметр ступицы, м

![]()

- наружный диаметр ступицы

у

края

![]()

у

основания

![]()

Уклон наружных диаметров ступиц 1:25 или 1:50.

- длина ступицы

![]()

где

![]() –

ширина подшипника, м

–

ширина подшипника, м

к – число подшипников на один шкив

![]() –

толщина

крышки подшипника,

+

δ=3,4

мм

–

толщина

крышки подшипника,

+

δ=3,4

мм

δ – зазор.

S

– толщина обода у края ; Н – высота

канавки шкива; В – ширина обода шкива;

D1,

D2

– диаметры отверстий в шкиве; Dш

– диаметр шкива по дну канавки; Dн

– наружный диаметр шкива;

![]() –

внутренний диаметр ступицы;

–

внутренний диаметр ступицы;

![]() –

наружный диаметр ступицы у края;

–

наружный диаметр ступицы у края;

![]() –

длина ступицы;

–

длина ступицы;

![]() –

наружный диаметр ступицы у основания

–

наружный диаметр ступицы у основания

Рисунок 1 - Шкив талевых механизмов

Рисунок 1а - Шкив талевых механизмов

-

число спиц для шкивов при Dш

< 2,5 м число спиц принимается

![]() =6

=6

- диаметры отверстий в шкиве, м

D1=(0,78…0,86)·Dн

D2=(0,46…0,51)·Dн

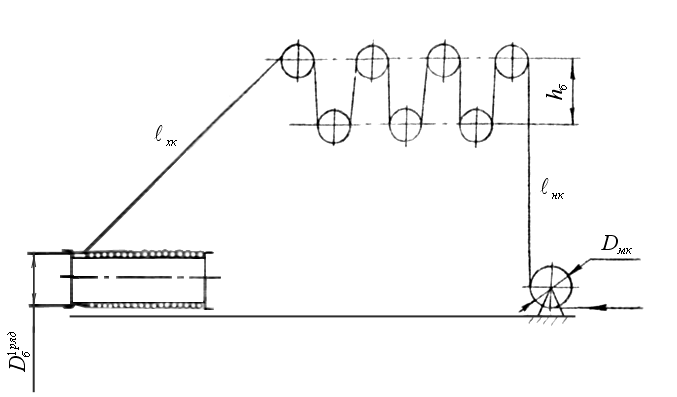

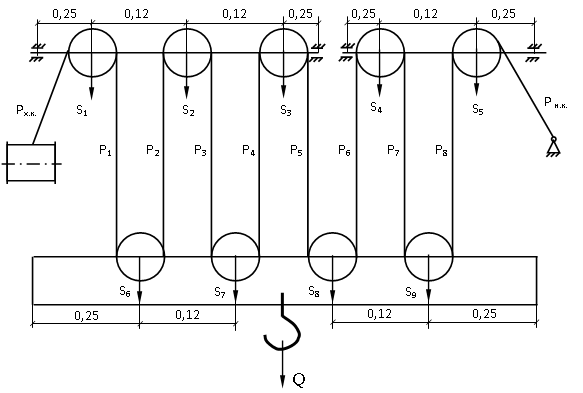

Задача 3.2

Определить

длину каната в оснастке талевой системы

при известных значениях числа подвижных

струн в оснастке

![]() и высоте вышки. Схема оснастки талевой

системы изображена на рисунке 2.

и высоте вышки. Схема оснастки талевой

системы изображена на рисунке 2.

Решение. Длина каната в оснастке определяется по формуле

![]()

где

![]() –

длина каната в оснастке, м;

–

длина каната в оснастке, м;

![]() –

длина

каната, навиваемая на барабан лебёдки,

м;

–

длина

каната, навиваемая на барабан лебёдки,

м;

![]()

![]() –

несвиваемая

длина каната на барабане лебёдки при

поднятом на длину свечи в крюке, м;

–

несвиваемая

длина каната на барабане лебёдки при

поднятом на длину свечи в крюке, м;

![]()

![]() –

число

несвиваемых витков каната с барабана

лебёдки;

=

30, 31, 32, 33, 34, 35 витков

–

число

несвиваемых витков каната с барабана

лебёдки;

=

30, 31, 32, 33, 34, 35 витков

![]() –

длина

ходового конца талевого каната, м;

–

длина

ходового конца талевого каната, м; ![]() =

40…50 м

=

40…50 м

![]() –

длина

неподвижного конца талевого каната, м;

=

53 м

–

длина

неподвижного конца талевого каната, м;

=

53 м

![]() –

длина

свечи, м;

–

длина

свечи, м;

![]() –

расстояние

между осями кронблока и талевого блока

в при поднятом на длину свечи крюке,

м;

=

3, 4, 5, 6 м

–

расстояние

между осями кронблока и талевого блока

в при поднятом на длину свечи крюке,

м;

=

3, 4, 5, 6 м

– число подвижных струн талевой системы, м;

![]() –

длина

каната на шкивах талевой системы, м;

–

длина

каната на шкивах талевой системы, м;

![]()

Dш – диаметр шкива талевого блока и кронблока, м;

Dш= (36, 37, 38)·dк

![]() –

длина

каната на барабане механизма для

крепления неподвижного конца каната,

м

–

длина

каната на барабане механизма для

крепления неподвижного конца каната,

м

Dб=(21, 22, 23, 24)·dк

![]()

![]()

Dм.к – диаметр барабана механизма для крепления неподвижного конца каната, м; Dм.к= 0,6, 0,7 м

mм.к – число витков, навитых на барабан для крепления неподвижного конца каната; mм.к= 2, 3, 4, 5 витков.

Рисунок 2 - Схема оснастки талевой системы

Задача 4

Расчет кинематики подъемного комплекса

Согласно ГОСТ 16293–82, по заданной нагрузке на крюке Qкр, МН выбираем буровую установку и наибольшую оснастка талевой системы.

Построение расчетной схемы талевой системы

4.2 Определение натяжения в ветвях каната.

Определение натяжения в ходовой ветви каната:

![]() ;

;

где Gт.с. – вес талевой системы;

Gт.с. = 0,06Qкр.

Uт.с. – количество струн в талевой системе;

η т.с. – к.п.д. талевой системы;

![]()

где η шк – к.п.д. шкива; η шк = 0,95…0,99

Определение усилия в неподвижной ветви каната:

![]()

Определение усилия в отдельных ветвях каната:

Рi = Рх.к. ηi шк ;

Определяем усилие в осях блоков:

Si = Pх.к. + Рi;

4.3 Механическая скорость (м/с) крюка при подъеме или спуске на длину свечи с учетом разгона и торможения определяется по формуле:

![]()

где: tmi – машинное время подъема (спуска) колонны на длину свечи есть отношение скорости подъема элеватора к длине свечи, с.

hi – длина хода автоэлеватора (крюка), м;

![]()

где: lc – длина свечи, lc = 27 м

α – коэффициент, учитывающий отношение хода крюка к длине свечи,

α = 1,01…1,02

tмi = tрi + tyi + tTi

где: |

tpi – время разгона, с; |

|

tyi – время установившегося крюка, с; |

|

tTi – время замедления (торможения) с. |

4.4 Скорости движения струн каната, м/с.

Vi = (Iтс – i) ·Vкр

где: i = 0,2,4…m

Vхк = V1 = (Iтс – 0)· Vкр

V2 =V3 = V1 – 2 Vкр = (Iтс – 2) · Vкр

V4 =V5 = V3 – 2 Vкр = (Iтс – 4) · Vкр

V6 =V7 = V5 – 2 Vкр = (Iтс – 6) · Vкр

V8 =V9 = V7 – 2 Vкр = (Iтс – 8) · Vкр

V10 =Vнк = V9 – 2 Vкр = (Iтс – 10) · Vкр

где V1> V2> V3… V10…. Vn

Для неподвижной струны

Vнк = 0

Скорость навивки каната на барабан лебедки, м/с.

Vб = Vхк = Vкр· Iтс

4.5 Частоты вращения, об/мин.

4.5.1 Шкивов талевого механизма

![]()

где: Кi = 0,1,2,3,4…Iтс

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

где: |

Dш – диаметр шкива талевого механизма (например Dш = 0,9 м для талевого механизма БУ 3000БД) |

|

Vхк , V1... Vнк – скорости движения струн каната с ходовой, первой по десятую и неподвижной, м/с; |

|

n1… n10 – частоты вращения с шкивов талевого механизма, считая шкивы кронблока, с которого сходит ходовая ветвь каната, об/мин; |

|

Vкр – скорость крюка, м/с. |

Сделать выводы как изменяются скорости движения струн и частот вращения шкивов, начиная от ходовой ветви каната к неподвижной.

4.5.2 Частота вращения барабана лебедки.

![]()

При расчете принять Dбр = 0,98 м.

Таблица 4 - Исходные данные к задаче №4

Вариант |

Класс БУ |

Оптимальный диапазон бурения, м |

Допускаемая нагрузка на крюке, МН |

Оснастка талевой системы |

Скорость подъема элеватора, м/с |

|

1 |

1 |

600 |

1250 |

0,80 |

3х4 |

1,43 |

2 |

2 |

1000 |

1600 |

1,00 |

3х4 |

1,43 |

3 |

3 |

1250 |

2000 |

1,25 |

3х4 |

1,43 |

4 |

4 |

1600 |

2500 |

1,60 |

4х5 |

1,5 |

5 |

5 |

2000 |

3200 |

2,00 |

4х5 |

1,5 |

6 |

6 |

2500 |

4000 |

2,5 |

5х6 |

1,58 |

7 |

7 |

3200 |

5000 |

3,2 |

5х6 |

1,6 |

8 |

8 |

4000 |

6500 |

4,00 |

5х6 |

1,82 |

9 |

9 |

5000 |

8000 |

5,0 |

6х7 |

1,82 |

10 |

10 |

6500 |

10000 |

6,30 |

6х7 |

1,6 |

1* |

11 |

8000 |

12500 |

8,00 |

6х7 |

1,6 |

1* - вариант для проверочного расчета

Задача 5

Изучение конструкции и принципа работы шинно-пневматической муфты

Порядок проведения работы

Цель работы: Произвести проверочный расчет ШПМ, вычислить коэффициент запаса надежности муфты. По результатам расчета построить график зависимости, передаваемого муфтой момента от давления в баллоне.

Проверочный расчет ШПМ

При проверочном расчете муфт типа ШПМ определяется коэффициент запаса m по крутящему моменту, передаваемому муфтой.

![]() ,

,

где |

Мр |

– |

момент, передаваемый муфтой, Н∙м; |

|

М |

– |

крутящий момент на валу, Н∙м; |

![]() ,

,

где |

N |

– |

мощность на валу, Вт; |

|

n |

– |

частота вращения, об/мин; |

Для определения момента Мр, который может передать муфта, необходимо вычислить суммарное радиальное усилие на барабане муфты

![]()

где |

Dв |

– |

внутренний диаметр полости баллона, м (см. таблицу 1); |

|

Вб |

– |

ширина полости баллона, м (см. таблицу 1); |

|

Р |

– |

давление воздуха в баллоне, Па. |

Далее определяем центробежную силу, отжимаюшую колодки от барабана F, Н.

![]()

где |

G |

– |

масса внутреннего слоя баллона вместе с колодками, кг (см. таблицу 1); |

|

r |

– |

средний радиус масс, м (см. таблицу 1); |

Определяем результирующее усилие на барабане Qр, Н,

![]() .

.

Затем определяем силу трения, возникающую между фрикционными колодками муфты и стальным (чугунным) барабаном

![]() ,

,

где |

μ |

– |

коэффициент

трения колодок по шкиву,

|

Момент, передаваемый муфтой, Н∙м;

![]() ,

,

где |

Dб |

– |

диаметр ведомого барабана, м (см. таблицу 1); |

|

k |

– |

коэффициент,

учитывающий состояние поверхности

ведомого шкива,

|

Задача 6

Построить график загрузки ротора п=f(li), N=f(li), М= f(li) при изменении глубины бурения от 0 до lк.

Таблица 5 - Исходные данные к задаче №5

Параметры |

Варианты |

|||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

Мощность на валу |

250 |

350 |

450 |

550 |

650 |

750 |

850 |

950 |

1050 |

1150 |

Частота вращения |

100 |

200 |

400 |

600 |

800 |

1000 |

1200 |

1400 |

1600 |

1800 |

Крутящий момент на валу, М (Н*м) |

_ |

_ |

_ |

_ |

_ |

_ |

_ |

_ |

_ |

_ |

Внутренний диаметр полости баллона, Dв (м) |

0,337 |

0,570 |

0,782 |

1,150 |

0,337 |

0,570 |

0,782 |

1,150 |

0,337 |

0,570 |

Ширина полости баллона, Вб (м) |

0,100 |

0,125 |

0,200 |

0,200 |

0,100 |

0,125 |

0,200 |

0,200 |

0,100 |

0,125 |

Давление воздуха в баллоне, Р (МПа) |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

0,9 |

1 |

1,1 |

Суммарное радиальное усилие на барабане муфты, Q (Н) |

_ |

_ |

_ |

_ |

_ |

_ |

_ |

_ |

_ |

_ |

Масса внутреннего слоя баллона вместе с накладками, G (кг) |

2,77 |

12,8 |

37,0 |

56,0 |

2,77 |

12,8 |

37,0 |

56,0 |

2,77 |

12,8 |

Средний радиус масс, r (м) |

0,160 |

0,260 |

0,365 |

0,571 |

0,160 |

0,260 |

0,365 |

0,571 |

0,160 |

0,260 |

Центробежная сила, отжимающая колодки от барабана, F (Н) |

_ |

_ |

_ |

_ |

_ |

_ |

_ |

_ |

_ |

_ |

Результирующее усилие на барабане, Qp (Н) |

_ |

_ |

_ |

_ |

_ |

_ |

_ |

_ |

_ |

_ |

Коэффициент трения пары колодки-шкив, μ |

0,325 |

0,325 |

0,325 |

0,325 |

0,325 |

0,325 |

0,325 |

0,325 |

0,325 |

0,325 |

Сила трения, T (Н) |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

Диаметр ведомого барабана, Dб (м) |

0,300 |

0,500 |

0,700 |

1,07 |

0,300 |

0,500 |

0,700 |

1,07 |

0,300 |

0,500 |

Коэффициент, учитывающий состояние поверхности ведомого шкива, k |

0,85 |

0,85 |

0,85 |

0,85 |

0,85 |

0,85 |

0,85 |

0,85 |

0,85 |

0,85 |

Момент, передаваемый муфтой, Мр (Н∙м) |

_ |

_ |

_ |

_ |

_ |

_ |

_ |

_ |

_ |

_ |

Коэффициент запаса, m |

_ |

_ |

_ |

_ |

_ |

_ |

_ |

_ |

_ |

_ |

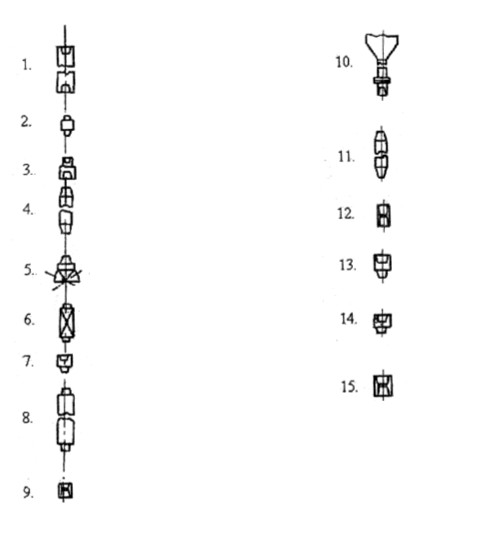

Приложение 1 ЛР №2

К контрольному вопросу № 1.

Ротор

Забойный двигатель

Блок приготовления раствора

Долото

Вертлюг

Силовой привод

Буровая вышка

Блок приготовления бурового раствора

Талевая система

Наземный буровой комплекс

Лебёдка

Бурильный инструмент

Насосы

Ведущая труба

Циркуляционная система

Бурильная колонна

Связь:

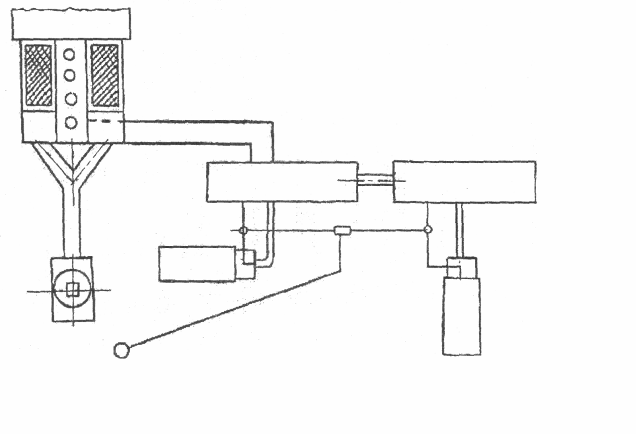

![]() механическая

механическая

![]() гидравлическая

гидравлическая

Задание: – пронумеруйте элементы в соответствии с принадлёжностью;

– определите связь между структурными элементами схемы

Приложение 2 ЛР №2

К контрольному вопросу № 2.

забойный ствол вертлюга

двигатель

ниппельный

малый переводник

переводник бурильная труба

бурильная верхний левый

труба переводник

долото замковый

ниппель

рабочая

штанга нижний правый

предохранительный переводник

переводник

замковая муфта

утяжелённая

бурильная

труба

соединительные

муфты

Задание: Заполните матрицу цифровыми обозначениями элементов бурильной колонны в соответствующей последовательности

![]()

Приложение 3 ЛР №2

К контрольному вопросу № 3.

буровой насос

о

тводной

желоб

тводной

желобнагнетательный манифольд

блок очистки бурового раствора

желобная система

стояк

приёмная ёмкость

ротор

Задание: Заполните матрицу

цифровыми обозначениями

элементов циркулярной

системы в соответствующей

последовательности

![]()

Приложение 4 ЛР №2

К контрольному вопросу № 4.

Суммирующий редуктор

Основание

ротора

Основание

ротора

Силовой привод

Мостки

Буровые насосы

Ротор

Коробка переменных

передач

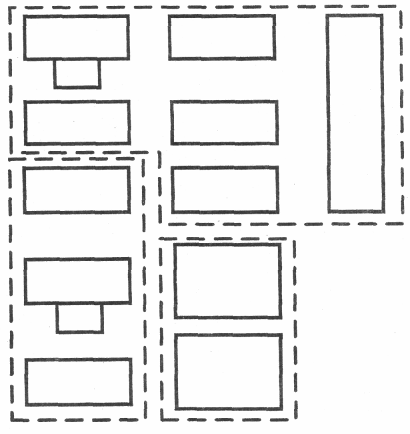

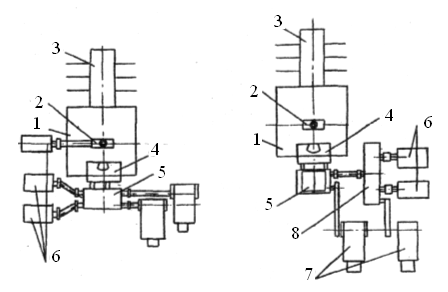

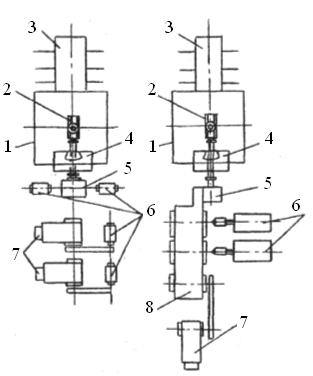

Лебёдка

Здание: - определите тип компоновки буровой установки;

- пронумеруйте составляющие её элементы

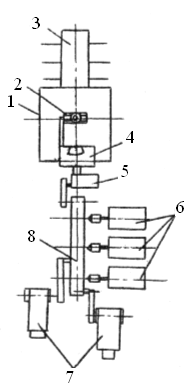

Приложение 5 ЛР №2

К контрольному вопросу № 4.

Суммирующий редуктор

Основание ротора

Силовой привод

Мостки

Буровые насосы

Ротор

Коробка переменных

передач

Лебёдка

Здание: - определите тип компоновки буровой установки;

- пронумеруйте составляющие её элементы

Приложение 6 ЛР №2

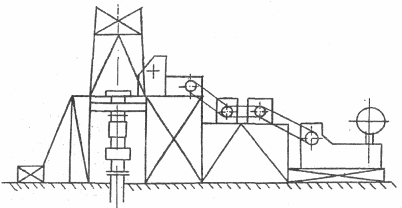

К контрольному вопросу № 4.

Суммирующий редуктор

Основание ротора

Силовой привод

Мостки

Буровые насосы

Ротор

Коробка переменных

передач

Лебёдка

Здание: - определите тип компоновки буровой установки;

- пронумеруйте составляющие её элементы

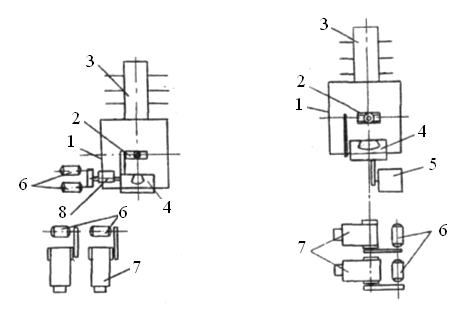

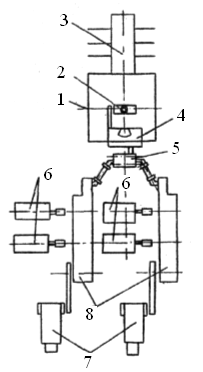

Приложение 7 ЛР №2

К контрольному вопросу № 4.

Суммирующий редуктор

Основание ротора

Силовой привод

Мостки

Буровые насосы

Ротор

Коробка переменных

передач

Лебёдка

Здание: - определите тип компоновки буровой установки;

- пронумеруйте составляющие её элементы

Приложение 8 ЛР №2

К контрольному вопросу № 7

Расшифруйте:

БУ 3200/200 ЭУ-1

БУ |

|

3200 |

|

200 |

|

Э |

|

У |

|

1 |

|

БУ 5000/320 ЭР

БУ |

|

5000 |

|

320 |

|

ЭР |

|

БУ 2500/160 ЭПК

БУ |

|

2500 |

|

160 |

|

ЭП |

|

К |

|

БУ 1600/100 ДГУ

БУ |

|

1600 |

|

100 |

|

ДГ |

|

У |

|

БУ 80 БрД

БУ |

|

80 |

|

Бр |

|

Д |

|

Уралмаш 3Д-86

Уралмаш |

|

3Д |

|

86 |

|