- •Содержание.

- •1. Методика нормативного расчета режима резания.

- •2.Химический состав и физико - механические свойства обрабатываемого материала.

- •3.Расчет режимов резания для операции точения

- •Анализ исходных данных

- •Выбор инструментального материала

- •Выбор стойкости резцов т

- •Назначение скорости резания V

- •Расчет частоты вращения заготовки n

- •Расчет основного времени τ0

- •Расчет силы резания Pz

- •Расчет мощности резания Ne

- •4.Расчет режимов резания для операций осевой обработки

- •Анализ исходных данных

- •Назначение подач

- •Выбор стойкости инструментов т

- •Назначение скоростей резания V

- •Расчёт частоты вращения инструмента n

- •Расчет основного времени τ0

- •Расчет осевого усилия Ро

- •Расчет крутящего момента Мк

- •5.Расчет режимов резания для операций фрезерования

- •Анализ исходных данных

- •Выбор стойкости фрез т

- •Назначение скорости резания V

- •Расчёт частоты вращения инструмента n

- •Выбор шлифовальных кругов

- •Выбор сож

- •Назначение припусков на шлифование

- •Выбор скорости вращения детали Vд

- •Выбор скорости шлифовального круга

- •Выбор продольной подачи Sпр

- •Выбор поперечной подачи Sпп

- •Расчёт мощности резания Ne

Расчёт частоты вращения инструмента n

Для осевой обработки

![]()

где D – диаметр инструмента, мм.

Расчётные значения n должны быть скорректированы по nст. Рассчи-таем знаменатель геометрического ряда частот вращения шпинделя:

![]()

Стандартный ряд nст для этих условий приведен в табл.8.

Выполним расчёт и корректировку частот вращения для каждого инструмента:

![]()

![]()

![]()

Рассчитаем фактические скорости резания:

![]() ;

;

![]() ;

;

![]() ;

;

Выбранные значения nст и соответствующие им Vj заносим в табл.6.

Расчет основного времени τ0

Формулы для расчета τ0 при различных видах осевой обработки приведены в (5, с.611) :

Значения величин врезания L1 и перебега L2 приведены в [5, с. 620, табл. З]. В нашем случае согласно рис. З получим:

![]() мин;

мин;

![]() мин;

мин;

![]() мин;

мин;

Значения заносим τ0 в табл.6.

Расчет осевого усилия Ро

1.Сверление Ø24 мм. Согласно (2, с.277)

![]()

По ( 2, с.281, табл.32) С=9,8 q=1 y=0,7

В

(2, с.265, табл.10) Для алюминиевых сплавов

![]()

Окончательно имеем:

![]()

2.Зенкерование Ø25,5 мм. Согласно (2, с.277)

![]()

По [ 2, с.281, табл.32 ]

![]()

3.Развертывание Ø26 мм. По аналогии с зенкерованием

![]()

По [ 2, с.281, табл.32 ]

![]()

Расчет крутящего момента Мк

1.Сверление Ø 24 мм. Согласно [2, с.277]

![]()

По (2, с.281, табл.32)

![]()

2.3енкерование Ø 25,5 мм. Согласно (2, с.277)

![]()

![]()

3.Развертывание Ø 26 мм. Ввиду отсутствия эмпирической зависи-мости для Мкз составим приближенное выражение , используя формулу для Рz при точении:

где Z - число зубьев развертки, Z = 8

Согласно (2, с.273, табл.22)

СP=50 x=1,0 y=1,0

Окончательно получим

![]()

5.Расчет режимов резания для операций фрезерования

Рассмотрим операцию фрезерования, включающую наиболее распространённые переходы: торцевое фрезерование, прорезку канавок, фрезерование уступа цилиндрической фрезой и фрезерование уступа концевой фрезой.

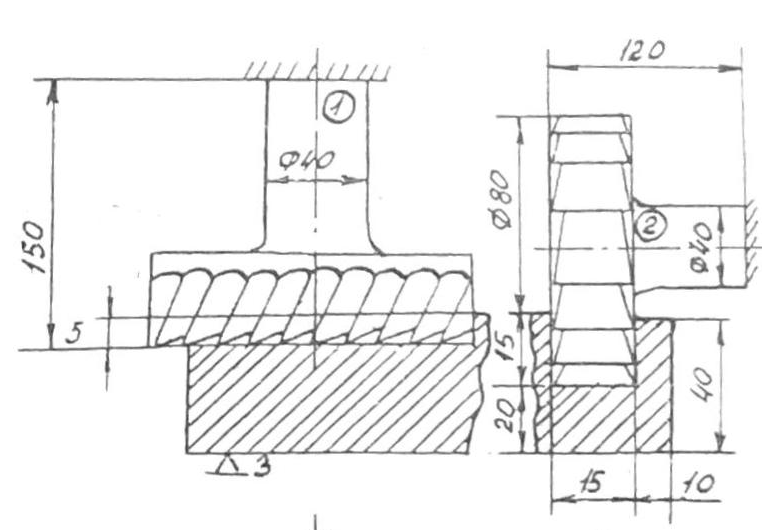

Рис.4 Переходы фрезерной операции, операционные размеры и размеры заготовки.

Анализ исходных данных

1.Заготовка. Плита предварительно обработанная, из алюминиевого сплава АМг5 σв=255-265 МПа, НВ=65.

2. Деталь. Согласно рис.4 заготовку необходимо отфрезеровать поверху в размер 35 мм, обработать уступы концевой и цилиндрическими фрезами и прорезать паз 15х15 мм трехсторонней дисковой фрезой.

3. Выполняемые переходы. Операция чернового фрезерования (Rz=25 мкм) включает следующие последовательно выполняемые переходы:

Обработку по верху торцевой фрезой ø 100 мм, L=150 мм, t=5, В=80 мм;

Прорезку канавки 3-сторонней дисковой фрезой ø80 мм, L=120 мм, t=15, В=15 мм;

Обработку уступа 10х50 цилиндрической фрезой ø80 мм, L=350 мм, t=10, В=50 мм;

Обработку уступа 20х15 концевой фрезой ø30 мм, L=120 мм, t=20, В=15 мм;

4.Приспособление. Заготовка базируется по трем обработанным поверхностям в приспособлении с пневматическим поджимом сбоку.

5. Оборудование. В качестве оборудования по [2, с. 54, табл. 40] выбран горизонтально-фрезерный широкоуниверсальный станок мод. 6Р82Ш, имеющий следующие параметры:

Число частот горизонтального шпинделя Znг=18;

Пределы частот горизонтального шпинделя nг=31,5÷1600 I/мин;

Число частот вертикального шпинделя Znв=11;

Пределы частот вертикального шпинделя nв=50÷1600 I/мин;

Пределы продольных и поперечных подач Sм=25÷1250 мм/мин;

Мощность станка Nст=7,5 к Вт.

Выбор числа ходов

Поскольку припуски невысокие, каждый переход выполняем за один ход, т.е. tj=hj. Исключение составляет четвёртая фреза, которая выполняет два хода с В=7,5 мм.

Выбор материала режущей части инструмента

Согласно [1,с.57 табл.14] для чернового фрезерование цветных сплавов группы II рекомендуется твёрдый сплав ВК6.

Выбор конструкции и геометрии инструмента

Учитывая [2, с. 174] выбираем стандартную конструкцию и геометрию с числом зубьев соответственно:

Z1=10 , Z2=8, Z3=10 , Z4=6

Выбор СОЖ

Согласно [1, с. 233,табл.23] для обработки цветных сплавов рекомендуется эмульсия 5-10% НГЛ-205.

Назначение глубины фрезерования t

Согласно табл.4 фрезы работают со следующими глубинами резания (см.также приложение [1, с.392]):

t1= 5 мм , t2= 15 мм, t3= 10 мм, t4= 20 мм

Значение tj заносим в сводную табл.10.

Назначение подач S

1.Торцовая фреза. По [1, с.303, табл.110] для цветных сплавов группы II при Dp1 = 100мм t1=5мм и твердосплавном инструменте подача на зуб составит:

ST1=0,1 мм/зуб

Поправочные коэффициенты Кі (і=1-4) для корректировки выбираем из [1, с.298, табл.107; с.302 табл.109], учитывая вылет фрез и способ их крепления [1, с.305, табл.114] и записываем в табл.11.

2. Дисковая фреза. В [1, с.304, табл.112] для группы II цветных сплавов при Dф<100 мм и t=15 мм

ST2=0,2 мм/зуб

Таблица 10

Основные параметры переходов фрезерной операции

№ п/п |

Номер фрезы |

Параметры |

|||||||

D,мм |

Zu |

L,мм |

t,мм |

В,мм |

Sz, мм/зуб |

hз мм |

Т, мин |

||

1 2 3 4 |

Торцовая1 Дисковая2 Цилиндрическая3 Концевая4 |

100 80 80 30 |

10 8 10 6 |

150 120 350 120 |

5 15 10 20 |

80 15 50 7,5 |

0,085 0,112 0,204 0,032 |

0,6 0,4 0,4 0,4 |

120 120 90 120 |

№ п/п |

Номер фрезы |

Параметры |

|||||

n 1/мин |

V м/мин |

τ0 мин |

Pz кг |

Mкр кгм |

Ne кВт |

||

1 2 3

4 |

Торцовая1 Дисковая2 Цилиндри ческая3 Концевая4 |

1598 504

800 800 |

502 126

201 75 |

0,16 0,263

0,118 0,989 |

233 133

601 60 |

12 6

24 1 |

1,91 2,7

1,9 0,73 |

Т а б л и ц а 11

Значения поправочного коэффициента Ksj на подачу

Инструмент |

Условия обработки |

||||

Техноло- гические условия К1 |

Материал Инструмента К2 |

Вид фрезе рования К3 |

Шерохова тость К4 |

Кsj |

|

Фреза 1 Фреза 2 Фреза 3 Фреза 4 |

1 1 1,2 0,9 |

0,85 0,85 0,85 0,85 |

1 0,66 1 1 |

1 1 1 0,35 |

0,85 0,56 1,02 0,27 |

Поправочные коэффициенты для корректировки выбираем из [1, с.298, табл.107; с.299, табл.108; с.302, табл.109] и заносим в табл.11.

3.Цилиндрическая фреза. Согласно [1 c. 305, табл. 113] для цветных сплавов и t=10 мм.

ST3=0,2 мм/зуб.

Поправочные коэффициенты Кj для корректировки ST3 выбираем из [1, с.305, табл.114] и заносим в табл.11.

4.Концевая фреза. В [1 c. 303, табл. 111] для цветных сплавов Dф=40 мм и t=20 мм рекомендуется табличная подача на зуб:

ST4=0,12 мм/зуб.

Поправочные коэффициенты Кj для корректировки ST4 выбираем из [1, с.298, табл.107; с.299, табл.108; с.302, табл. 109; с.305, табл.114] и заносим в табл.11.

Определяем полные поправочные коэффициенты

и заносим их в последнюю графу табл.11

Находим

значения скорректированных подач

![]()

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Считаем, что универсальный станок располагает такими подачами. Полученные значения Szj заносим в сводную табл.10.