- •Предисловие

- •Управление проектами Лекция 1

- •Понятие «управление проектами».

- •Современная концепция управления проектом

- •Лекция 2

- •Содержание проекта

- •6. По степени сложности :

- •Цели и стратегия управления проектами

- •Структура проекта

- •Процессы и функции управления проектом

- •Лекция 3

- •Окружение проекта

- •Внутренное окружение

- •Внешнее окружение

- •Влияние внешних факторов.

- •Организация управления проектом Функциональная модель управления проектом

- •Инициирование проекта

- •Стратегия предприятия как основа целеполагания

- •Определение проекта

- •Уточнение проекта.

- •Анализ и оценка рисков.

- •Организация проектного коллектива

- •Лекция 4

- •Процессы в управлении проектом

- •Инициация проекта

- •Лекция 5

- •Участники проекта

- •Формирование проектного коллектива

- •Требования к членам проектного коллектива

- •Управление проектным коллективом

- •Структуры проектного коллектива

- •Лекция № 6

- •Методы управления проектами

- •Методики управления проектами

- •Конструктивное развитие проекта

- •Технология временных диаграмм

- •Сетевые технологии

- •Технология критического пути

- •Структура проекта в виде сетевого графика

- •Управление качеством проекта

- •Лекция № 7

- •Управление проектом по временным параметрам

- •Управление стоимостью и финансированием

- •Управление человеческими ресурсами

- •Лекция № 8

- •Управление финансированием проекта

- •Финансовые критерии оценки проектов

- •Финансовый анализ в процессе ниокр

- •Оценка эффективности инвестиций в ниокр

- •Учет фактора риска в финансовом анализе

- •Лекция № 9

- •Управление изменениями в проекте

- •Управление безопасностью проекта

- •Контроль безопасности

- •Управление конфликтами

- •Лекция 10

- •Управление системами

- •Управление коммуникациями

- •Управление выполнением гарантийных обязательств

- •Правовое обеспечение проекта

- •Управление материальными ресурсами

- •Управление контрактами

- •Лекция 11 Технология срм Сущность технологии и ее основные положения

- •Представление структуры проекта в виде сетевого графика

- •Определение времени, необходимого для выполнения каждой работы проекта

- •Определение сроков начала и окончания проекта

- •Расчет сроков начала и окончания работ проекта

- •Определение критического пути

- •Лекция 12 Технология pert Сущность технологии и ее основные положения

- •Определение проекта и подготовка к анализу его структуры

- •Определение зависимостей между работами

- •Составление сетевого графика проекта

- •Определение нормативной длительности реализации конкретных работ

- •Расчет ожидаемой длительности выполнения работ и ее стандартного отклонения

- •Определение критического пути

- •Путей проекта

- •Применение сетевого графика для достижения заданных целей

Структура проекта в виде сетевого графика

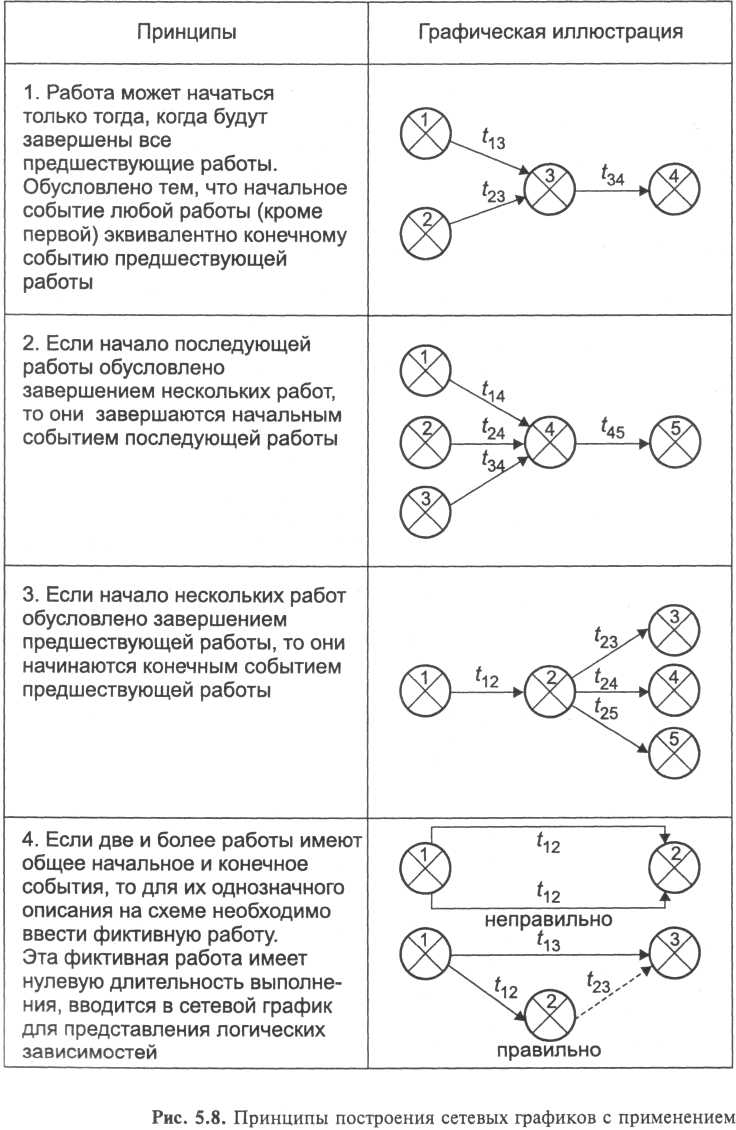

Для построения структуры проекта в виде сетевого графика необходимо располагать организационными и технологическими связями между конкретными событиями, составляющими проект, знаниями о всех работах, которые должны быть выполнены, и придерживаться принципов, лежащих в основе построения сетевых графиков.

Принципы создания сетевых графиков для сети типа «работа – дуга» представлены на рис.2.

Рис.2

Рис.2

Управление качеством проекта

Возникновение науки об управлении проектами в начале ХХ века пробудило к жизни многие разделы и ответвления, цель которых одна – повышение эффективности управления современной организацией.

К числу наиболее важных разделов этой науки является управление качеством. Качество – наиболее важная характеристика продукции или услуги, определяющая успех предприятия на рынке.

Исторически управление качеством возникло как статистический контроль качества при массовом производстве продукции, направленный на стабилизацию качества в процессе производства.

Подразделения контроля качества существовали и ранее. Однако объектом контроля была, как правило, единичная продукция. Потребовался переход к выборочному контролю и использованию статистических методов для оценки качества продукции.

Первые наиболее известные работы в области управления качеством относятся к 30 годам прошлого столетии и принадлежат Шуарту. Им же впервые предложен метод статистического контроля качества продукции.

США столкнулось с проблемой оценки качества продукции в годы второй мировой войны при необходимости организации массового производства продукции военного назначения. Именно тогда получил широкое использование метод статистической оценки качества. Становлению науки и практики управления качеством принадлежит Демингу, который заявлял, что статистический контроль качества способствует развитию экономики производства и продукции. Деминг внес большой вклад в становление системы управления качеством Японии. Им были выделены основные этапы контроля качества продукции предприятия, которые циклически повторяются при сопровождении процесса производства.

В начале второй половины прошлого столетия научная общественность пришла к выводу, что термин «контроль качества» следует преобразовать в термин «управление качеством». Такая ситуация привила к тому, что произошел поворот к пониманию необходимости контролировать все этапы производства и управления.

Рис. 11. Схема управления качеством продукции

В 60 годах был сформулирован тезис всеобщего контроля качества, который заключается в том, что контроль должен начинаться с разработки продукции и заканчиваться тогда, когда оно попадает в руки потребителя.

В это время был разработан стандарт, который установил формулировку терминам:

Контроль качества – это система мероприятий, обеспечивающих экономичное производство товаров и услуг, качество которых соответствует запросам потребителей.

Статистический контроль качества – это статистические методы контроля качества.

Всеобщий контроль качества – это контроль качества, в котором участвуют и сотрудничают все работники фирмы и который охватывает всю деятельность фирмы.

При этом должен учитываться основной критерий рынка – оптимальное сочетание цены и качества. Причины нецелесообразности производства товаров плохого качества.

1 Материальные потери.

2.Ответственность производителя.

3. Потеря клиентов, а иногда и всего дела.

4. Отрицательное влияние на производственный процесс.

Самой надежной гарантией хорошего качества является внедрение системы управления качеством.

Производство любого изделия начинается с проведения научных исследований, конструирования и проектирования. Поскольку каждая продукция должна удовлетворить некоторую потребность, выраженную в виде платежеспособного спроса на рынке, постольку до начала проектирования изделия должна быть определена система требований к нему.

Этим обусловлена необходимость проведения маркетингового исследования рынка, точное установление существующего потребительского спроса и прогноза на период выпуска продукции и постановка перед разработчиками продукции соответствующих задач.

Изделие должно быть спроектировано так, чтобы с одной стороны оно удовлетворяло бы функциональным требованиям, с другой – имело бы высокую степень технологического исполнения, обеспечивающего низкий уровень получения брака.

Управление качеством проекта представляет собой функцию управления, обеспечивающую соответствие результата проекта потребностям заказчиков (потребителей).

Современный подход к управлению качеством включает следующие положения:

ответственность за качество несут все участники проекта - от заказчика до временных рабочих;

качество должно быть ориентировано на потребителей;

люди хотят производить качественные товары;

качество начинается на стадии инициации проекта и должно быть спланировано до его завершения;

необходимо выявлять и устранять все дефекты, возникающие при реализации проекта;

все мероприятия по управлению качеством, устранению дефектов и других проблем должны быть документально оформлены;

• более качественный товар экономит деньги и способствует развитию бизнеса.

В настоящее время разработан подход, который позволяет добиться наилучшего соответствия производимого товара ожиданиям потребителей, он носит название «всеобщее управление качеством», в котором особо отмечается необходимость обучения на всех уровнях - от рабочих до руководителей предприятия и

шаги по улучшению качества продукции должны быть непрерывными.

В теории управления используются 14 принципов улучшения качества:

- способствующих постоянному стремлению к улучшению товаров и услуг;

- принятие философии управления качеством;

- отказ от практики широкомасштабных проверок для достижения качества;

- отказ от выбора поставщиков и подрядчиков исходя из минимальной цены поставляемой продукции (работ, услуг);

- постоянное улучшение системы производства товаров и услуг;

- введение обучения на работе;

- принятие и использование теории лидерства;

- вытеснение страха;

- разрушение барьеров между подразделениями, мешающих взаимодействию и эффективной совместной работе;

- отказ от девизов, призывов и контрольных заданий для рабочих;

- отказ от численных норм выработки для рабочих и управленческого персонала;

- снятие барьеров, которые лишают людей гордости за свою работу;

- введение интенсивных программ обучения и самосовершенствования для всех работников предприятия;

- принятие мер по трансформации системы управления качеством.

Управление качеством затрагивает целый комплекс взаимосвязанных компонент: культуру взаимодействия и работы коллектива, квалифицированный персонал, миссию предприятия, цели и стратегии, руководство и лидерство, организационную структуру и соответствующие инструменты управления проектами.

Управление качеством в проекте состоит из трех основных фаз, которые должны выполняться одновременно:

1. Планирование качества:

определение запросов потребителей;

выявление преимущественных требований к товару со стороны потребителей.

2. Повышение качества:

выбор критериев оценки;

оценка возможностей процесса;

улучшение процесса.

3. Контроль качества:

оценка качества;

корректировка мер по повышению качества и планированию.

При учете требований потребителей во время реализации проектов можно использовать шкалу, состоящую из двух положений: проект соответствует или не соответствует указанным требованиям.

В управлении качеством часто используются схемы последовательности операций, с помощью которых каждый процесс можно разделить на стадии: начало работы, изменение ее состояния и переход на следующую стадию. Работники, ответственные за успешное выполнение каждой стадии, обеспечивают качество, необходимое потребителю.

Деминг разработал цикл «план—выполнение-контроль-действие», который символизирует процесс анализа проблемы удовлетворения потребителей. Он представляет процедуру совершенствования методов предотвращения возникновения и устранения дефектов. Это можно сделать путем устранения причин возникающих проблем, а также разработки и пересмотра стандартов качества.

I. Планирование:

определение проблемы;

анализ текущей ситуации;

установление причины и следствия проблемы;

разработка плана корректирующих действий.

II. Выполнение:

5) выполнение плана.

III. Контроль:

6) сравнение результатов выполненных работ с запланированными.

IV. Действие:

7) стандартизация необходимых шагов для предотвращения повторного возникновения проблемы;

8) повторение процесса с учетом оставшихся проблем.

Чтобы товар (услуга) удовлетворял потребителей, необходимо оценить затраты на достижение соответствующего уровня качества. Рассмотрим классификацию этих затрат:

• затраты по предотвращению дефектов связаны с действиями по удовлетворению потребителей и включают затраты на пересмотр проекта, обучение, планирование качества, инспектирование поставщиков и подрядчиков, изучение процесса, а также связанные с ним превентивные мероприятия;

траты на оценку товара с точки зрения удовлетворения требований потребителей включают затраты на обследование товара, лабораторное тестирование, контроль поставщиков, испытания в процессе производства и др.;

затраты на отказ по внутренней причине связаны с неспособностью сделать товар приемлемым для потребителей и включают затраты на переделку, ремонт, простои, оценку дефектов, отходов производства и корректирующих действий по устранению этих отказов;

затраты на отказ по внешней причине вызваны претензиями к товару со стороны потребителей и включают затраты на возврат или списание товара, оценку претензий, осмотр товара с выездом к потребителю, визиты потребителей для предъявления претензий по качеству, а также необходимые корректирующие действия.

На рис. 3 представлена условная модель оптимизации затрат на качество, для построения которой необходимо принять во внимание ряд допущений.

Во-первых, затраты, связанные с отказом, стремятся к нулю при уменьшении количества дефектов.

Во-вторых, затраты на оценку товара и предотвращение дефектов стремятся к бесконечности при уменьшении количества дефектов.

Рис.3. Модель оптимизации затрат на качество

Международные стандарты содержат требования к системам качества, направленные на удовлетворение потребителя посредством предупреждения возможности несоответствия продукции нормативным требованиям на всех фазах реализации проекта. Они являются унифицированными и не привязаны к какой-либо конкретной отрасли.

Одним из показателей качества продукции является ее надежность. Интегральным комплексным показателем надежности сельскохозяйственной техники с точки зрения потребителя является коэффициент технического использования Кти В отрасли сельхозмашиностроения была получена аналитическая зависимость стоимости опытно-конструкторских работ и технологической подготовки производства от требуемого уровня надежности:

ln (1 – Kти)

Сн = (С + Ст) ----------------- ,

ln (1 – Kтиб)

где С – стоимость опытно-конструкторских работ, тыс. руб.

Ст – стоимость работ по подготовке производства, тыс. руб.

К тиб – коэффициент технического использования базовой машины.

Рекомендуемая литература

1. Математические основы управления проектами. Под редакцией В.Н. Буркова. – М.: «Высшая школа»,2005. – 422 с.

2. В.А. Заренков. Управление проектами: Учебное пособие. – М.: Изд-во АСВ; СПб.: СПб ГАСУ, 2005. – 312 с.

3. А.С. Царьков Управление проектами: от идеи к документу. – Н.Новгород: Университетская книга, 2005. – 308 с.

4. М.С. Бунин, Б.А. Нефедов, А.Л. Эйдис. Управление инновационными процессами в агропромышленном комплексе. – М.: ФГНУ «Росинформагротех», 2006. – 296 с.