- •4.2 Влияние воздухововлекающих добавок на свойства бетонной смеси……………………………………………………………………………...23

- •Общие представления о проектируемом бетоне

- •Номенклатура изделий на основе проектируемого бетона

- •Гидротехнические конструкции [5]:

- •Мостовые конструкции

- •Камни бортовые прямые рядовые (бордюры) [7]:

- •Исходные материалы для бетона и их характеристика

- •4.1 Типы воздухововлекающих добавок

- •Повышение роли добавок в бетон

- •Основные свойства проектируемого бетона

- •Расчет состава бетона

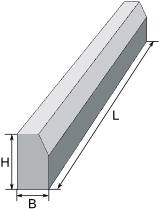

Камни бортовые прямые рядовые (бордюры) [7]:

Рисунок – 1.3 Бордюр

Назначение: Бортовые камни предназначены для отделения проезжей части улиц и дорог от тротуаров, газонов, площадок и т.п.

Таблица 7 – Характеристики:

Марка |

Размеры, мм |

Марка бетона |

Расход |

Масса,т |

|||||

L |

B |

H |

Бетон,м3 |

Сталь,кг |

|||||

БР.100.20.8 |

1000 |

80 |

200 |

В22,5 М300 F150 |

0,016 |

нет |

0,040 |

||

БР.300.30.15 |

3000 |

150 |

300 |

В30 М400 F150 |

0,126 |

7,33 |

0,315 |

||

БР.300.30.18 |

3000 |

180 |

300 |

0,153 |

7,33 |

0,382 |

|||

БР.100.30.15 |

1000 |

150 |

300 |

0,043 |

нет |

0,108 |

|||

Поверхность - категория А6 для лицевой бетонной поверхности; А7 - нелицевой бетонной поверхности; трещины не допускаются, за исключением поверхностных шириной не более 0,1 мм и длиной до 50 мм, в количестве не более 5 шт. на 1 м.

Исходные материалы для бетона и их характеристика

Бетоном называют искусственный каменный материал, получаемый в результате расширения рационально подобранной, тщательно перемешанной и уплотненной смеси минерального вяжущего вещества, воды, заполнителей и в необходимых случаях специальных добавок. Смесь указанных компонентов до начала ее затвердевания называют бетонной смесью.

Вяжущее вещество и вода - активные составляющие бетона, которые в смеси обволакивают тонким слоем зерна заполнителя. Со временем вяжущее вещество затвердевает и связывает их, превращая бетонную смесь в прочный монолитный камень - бетон.

Заполнители (песок, щебень или гравий) занимают до 80 - 85 % объема бетона и образуют его жесткий скелет препятствующий усадке. Применяя заполнители с различными свойствами, можно получать бетоны с разнообразными физико-механическими показателями, например, легкие, жароупорные и пр.

Материалы для тяжелого бетона:

Цемент. Для тяжелых бетонов рекомендуются следующие марки цементов:

Марка бетона М100 М150 М200 МЗОО М400 М500 М600

Марка цемента 300 300 400 400 500 500 600

В случаях когда марка цемента выше той, которая рекомендуется для данного бетона, следует применять микронаполнители - измельченные горные породы (известняки, доломиты и др.) или промышленные отходы (доменные и топливные шлаки, золы и др.). [4]

Вода.(

ГОСТ 23739-79)

Применяют воду, не содержащую вредных

примесей (сульфаты, минеральные и

органические кислоты, жиры, сахар и

др.), препятствующих нормальному

схватыванию и твердению бетона.

Использовать промышленные, сточные и

болотные воды для затворения и поливки

бетона не рекомендуется.

Вода.(

ГОСТ 23739-79)

Применяют воду, не содержащую вредных

примесей (сульфаты, минеральные и

органические кислоты, жиры, сахар и

др.), препятствующих нормальному

схватыванию и твердению бетона.

Использовать промышленные, сточные и

болотные воды для затворения и поливки

бетона не рекомендуется.

Песок. (ГОСТ 8736-85) В качестве мелкого заполнителя для тяжелого бетона используют природный песок крупностью от 0,14 до 5мм.

Природные пески разделяются наречные, морские и горные (овражные). Речные и морские пески имеют округлую форму зерен; горные содержат остроугольные зерна, что обеспечивает их лучшее сцепление с бетоном. Однако горные пески обычно больше загрязнены вредными примесями, чем речные и морские.

Искусственные пески получают дроблением твердых и плотных горных пород, а также отвальных металлургических шлаков. Дробленые пески имеют высокую стоимость, и поэтому, их применяют для обогащения мелкого природного песка в бетоне.

Зерновой состав песка для тяжелого бетона должен соответствовать следующим требованиям (таблица 8).

Сквозь мелкое сито с отверстиями 0,14 мм должно проходить не более 10 % массы пробы песка.

Таблица 8 – Требуемый зерновой состав песка

Размер отверстий контрольных сит, мм |

2,5 |

1,25 |

0,63 |

0,315 |

0,14 |

Полные остатки на контрольных ситах Аi, % |

0-20 |

5-45 |

20-70 |

35-90 |

90-100 |

Зерновой состав песка характеризуется так же модулем крупности (Мк). ГОСТом предусмотрено деление песка на группы по модулю крупности и полному остатку на сите с отверстиями 0,63 мм (таблица 9).

Таблица 9- Группы

песка по крупности зерен

Таблица 9- Группы

песка по крупности зерен

Песок |

Модуль крупности |

Полный остаток на сите с отверстиями 0,63 мм, % |

Повышенной крупности |

3-3,5 |

65-75 |

Крупный |

2,5-3 |

45-65 |

Средний |

2-2,5 |

30-45 |

Мелкий |

1,5-2 |

10-30 |

Очень мелкий |

1-1,5 |

До 10 |

Для бетонов с пределом прочности 20 МПа и выше модуль крупности песка должен быть не менее 2, для бетонов с пределом прочности 35 МПа и выше – не менее 2,5 [2].

Крупный заполнитель: для тяжелого бетона это гравии (ГОСТ 8268-82) или щебень(ГОСТ 8267-82).

Гравий - рыхлая смесь зерен округлой формы размером 5-70 мм, образовавшихся в результате естественного разрушения (выветривания) твердых , горных пород. Гравий может быть горным (овражным), речным и морским. Горный гравий имеет шероховатую поверхность и содержит обычно примеси песка, глины, пыли и органических веществ. Речной и морской гравий чище горного, но зато с гладкой поверхностью, что ухудшает сцепление с цементно-песчаным раствором. Для улучшения сцепления его можно дробить на щебень.

Щебень - рыхлая

смесь, получаемая дроблением больших

кусков различных твердых горных пород,

а также кирпичного боя, шлаков и др.

Полученную смесь зерен различных

размеров (5 - 70 мм) подвергают рассеву на

отдельные фракции. В зависимости от

размера зерен гравий и щебень подразделяют

на фракции 5-10, 10 - 20, 20 - 40 и 40 –70мм. В каждой

фракции гравия или щебня должны быть

зерна всех размеров - от наибольшего до

наименьшего для данной фракции.

Щебень - рыхлая

смесь, получаемая дроблением больших

кусков различных твердых горных пород,

а также кирпичного боя, шлаков и др.

Полученную смесь зерен различных

размеров (5 - 70 мм) подвергают рассеву на

отдельные фракции. В зависимости от

размера зерен гравий и щебень подразделяют

на фракции 5-10, 10 - 20, 20 - 40 и 40 –70мм. В каждой

фракции гравия или щебня должны быть

зерна всех размеров - от наибольшего до

наименьшего для данной фракции.

Для приготовления бетона более экономичен предельно крупный гравий или щебень, так как при этом снижается расход цемента. Но наибольший размер зерен крупного заполнителя должен быть не более 1/3 наименьшего размера бетонируемой конструкции или не более 3/4 наименьшего расстояния между стержнями арматуры. При бетонировании плит допускается применение до 50 % зерен крупного заполнителя наибольшей крупности, равной половине толщины плиты. Содержание зерен крупнее установленного наибольшего размера допускается не более 5% по массе гравия или щебня.

Содержание в гравии или щебне лещадных или игловидных зерен не должно превышать 15 % по массе.

Для тяжелых бетонов следует применять щебень, получаемый из горных пород, имеющих прочность в 1,5 - 2 раза выше заданной марки бетона. Содержание в щебне зерен слабых, выветрившихся пород не должно превышать 10%по массе. Проверяется также морозостойкость гравия и щебня. Окончательно пригодность гравия или щебня для бетона требуемой марки устанавливают по результатам испытания бетона на данном заполнителе.

При подборе состава бетона содержание разных фракций в крупном заполнителе должно соответствовать данным таблицы 10.

Для предварительной оценки пригодности крупного заполнителя по прочности (дробимости) в цилиндре для бетона различной прочности пользуются нижеприведенными данными (таблица 11).

Таблица 10 - Содержание различных фракций в крупном заполнителе

Наибольшая крупность заполнителя, мм |

Содержание, % при размере фракций, мм |

|||

5-10 |

10-20 |

20-40 |

40-70 |

|

10 |

100 |

--- |

--- |

--- |

20 |

25-40 |

60-75 |

--- |

--- |

40 |

15-25 |

20-35 |

40-65 |

--- |

70 |

10-20 |

15-25 |

20-35 |

35-55 |

Таблица 11 – Соответствие показателя дробимости щебня марке бетона

Марка бетона |

400 и выше |

300 |

Ниже 200 |

Показатель дробимости |

Др 8 |

Др 12 |

Др 16 |

В качестве воздухововлекающих добавок в бетонную смесь можно вводить следующие поверхностно – активные добавки: сульфитно-спиртовую барду (ССБ), сульфатно-дрожжевую бражку (СДБ), смола нейтрализованная воздухововлекающая(СНВ), смолу древесную омыленную(СДО) и др. Воздухововлечение в бетонную смесь несколько понижает прочность бетона. Так, по опытным данным, 1 % вовлечённого воздуха снижает прочность при сжатии на 3 %, поэтому не стоит в бетонную смесь с целью её пластификации вводить большое количество воздухововлекающей добавки. Содержание вовлечённого воздуха ограничивают до 4-5 %. В этом случае прочность бетона практически не снижается, так как отрицательное влияние на прочность бетона вовлечённого воздуха нейтрализуется благодаря повышению прочно

сти

цементного камня вследствие уменьшения

водоцементного отношения. Воздухововлекающая

добавка гидрофобизирует поры и капилляры

бетона, а воздушные пузырьки служат

резервным объёмом для замерзания воды

без возникновения больших внутренних

напряжений в бетоне. В результате

значительно повышаются водонепроницаемость

и морозостойкость бетона.

Воздухововлекающие добавки более

эффективны в бетонах с малыми расходами

цемента. Расход добавок должен быть

таким, чтобы обеспечить вовлечение в

бетонную смесь требуемого объема

воздуха. Рекомендуется следующее

содержание вовлеченного воздуха (по

объему): при наибольшем размере заполнителя

40 … 70 мм – (4,5±1) %, при наименьшем размере

заполнителя 10 … 20 мм - (5,5±1) % [2].

сти

цементного камня вследствие уменьшения

водоцементного отношения. Воздухововлекающая

добавка гидрофобизирует поры и капилляры

бетона, а воздушные пузырьки служат

резервным объёмом для замерзания воды

без возникновения больших внутренних

напряжений в бетоне. В результате

значительно повышаются водонепроницаемость

и морозостойкость бетона.

Воздухововлекающие добавки более

эффективны в бетонах с малыми расходами

цемента. Расход добавок должен быть

таким, чтобы обеспечить вовлечение в

бетонную смесь требуемого объема

воздуха. Рекомендуется следующее

содержание вовлеченного воздуха (по

объему): при наибольшем размере заполнителя

40 … 70 мм – (4,5±1) %, при наименьшем размере

заполнителя 10 … 20 мм - (5,5±1) % [2].

Структура бетона и физико-химические процессы, происходящие при ее формировании

Структура бетона образуется в результате затвердевания (схватывания) бетонной смеси и последующего твердения бетона. Определяющее влияние на ее формирование оказывают гидратация цемента, его схватывание и твердение.

По современным воззрениям, в начальный период при смешивании цемента с водой в процессе гидролиза трехкальциевого силиката выделяется гидроксид кальция, образуя пересыщенный раствор.

Приблизительно через час наступает вторая стадия гидратации, для которой характерно образование очень мелких гидросиликатов кальция Вследствие того что в реакции принимают участие лишь поверхностные слои зерен цемента, вновь образующиеся гидратные фазы, получившие название цементного геля, характеризуются очень тонкой гранулометрией, размер зерен цемента уменьшается незначительно. Происходит постепенное поглощение поверхностными оболочками цементное зерен воды, толщина водных прослоек между зернами уменьшается, постепенно понижается подвижность теста и бетонной смеси.

Наступает третья

стадия процесса гидратации. Она

характеризуется началом кристаллизации

гидроксида кальция из раствора. Этот

процесс происходит очень

интенсивно. Образовавшаяся

жесткая структура сначала является

очень рыхлой, но постепенно она

уплотняется: в заполненных водой порах

этой структуры непрерывно появляются

новые гидратные фазы, объем пор и их

размеры уменьшаются и т.п.

В результате возрастает прочность

цементного камня и бетона.

Наступает третья

стадия процесса гидратации. Она

характеризуется началом кристаллизации

гидроксида кальция из раствора. Этот

процесс происходит очень

интенсивно. Образовавшаяся

жесткая структура сначала является

очень рыхлой, но постепенно она

уплотняется: в заполненных водой порах

этой структуры непрерывно появляются

новые гидратные фазы, объем пор и их

размеры уменьшаются и т.п.

В результате возрастает прочность

цементного камня и бетона.

Процесс гидратации развивается на границах зерен и цементный гель растет одновременно внутрь и наружу, причем каждое зерно оказывается как бы упакованным в гель. Вода проникает через гелевую оболочку внутрь зерна, а часть компонентов гидратированного цемента диффундирует в противоположном направлении к внешним границам слоя геля, где эти компоненты присоединяются к существующим кристаллам или начинают образовывать новые. Приблизительно 55% новообразований появляется снаружи, а 45% остается внутри первоначальной границы цементного зерна.

Используют обобщенное понятие «гидратированный цемент» и ряд усредненных показателей характеризующих физические превращения цементного теста в процессе гидратации. Гидратированный цемент представляет собой в основном коллоидное вещество, и эта общая черта всех цементов в известной мере позволяет не учитывать различия в химическом составе каждого из них при рассмотрении физических свойств цементного теста и камня.

Гидратация цемента сопровождается изменением относительного объема его разных фаз. В процессе гидратации вода, вступает в реакцию с цементом, приобретает регулярную структуру и общий объем системы цемент—вода уменьшается, в то время как объем твердой фазы за счет присоединения воды увеличивается.[8]

Уменьшение объема системы цемент—вода в процессе гидратации получило название контракции. Величина контракции зависит от многих факторов: состава и тонкости помола цемента, В/Ц, вида и содержания добавок и др.

К

концу периода формирования структуры

цементное тесто превращается в камень,

совершается довольно резкий переход

от пластической прочности цементного

теста к хрупкой прочности затвердевшего

цементного камня.

К

концу периода формирования структуры

цементное тесто превращается в камень,

совершается довольно резкий переход

от пластической прочности цементного

теста к хрупкой прочности затвердевшего

цементного камня.

В бетонной смеси на сроки схватывания существенное влияние оказывает заполнитель. Введенный в цементное тесто заполнитель вследствие проявления поверхностных сил сокращает период формирования структуры, причем чем выше содержание заполнителя и его удельная поверхность, тем больше его влияние.

Для повышения однородности материала предлагается использовать воздухововлекающую добавку, введение которой позволяет перевести беспорядочно расположенные макропоры, вызванные нехваткой цементного теста, в поры воздухововлечения, расположенные равномерно по объему изделия.

С целью проверки указанного предложения были проведены микроскопические исследования низкомарочных песчаных бетонов на свежих сколах образцов. Установлено, что введение оптимального количества воздухововлекающей добавки в тощие цементно-песчаные смеси не увеличивает объем вовлеченного воздуха, а лишь приводит к изменению характера и структуры порового пространства.

В табл. 6.1 в качестве примера приведены данные микроскопических испытаний двух серий образцов из песчаного бетона на песке Тучковского карьероуправления (Мк = 1,8) состава Ц : П : В = 290 : 1700 : 190, в один из которых введена воздухововлекающая добавка СДО.

Таблица 12–Влияние воздухововлекающей добавки на размеры пор

№ п. |

Количество воздухововлекающей добавки, % Ц |

Содержание пор в массе бетона, % |

Распределение пор (%) по размерам, мм |

|||

0,5 |

0,5–0,3 |

0,3–0,1 |

0,1 |

|||

1 |

– |

11 |

16 |

50 |

32 |

2 |

2 |

0,4 |

11 |

10 |

15 |

50 |

25 |

Установлено также, что в бетонах, приготовленных без добавки, преобладают округлые крупные поры, заполнитель лишь частично оконтурен цементным камнем. В бетонах с добавкой основную массу составляют мелкие поры неправильной конфигурации. Поры округлой формы представлены, главным образом, мелкими фракциями. Цементный камень образует небольшие скопления между заполнителем, но, в основном, оконтуривает зерна кварца и образует стенки пор. Толщина пленок цементного камня не более 30 мкм.

Введение воздухововлекающей добавки приводит к изменению поровой структуры, повышению однородности бетона и, как следствие, к повышению его прочности.[9]