- •1 Загальна характеристика систем газопостачання населених пунктів

- •Основні елементи сучасної системи газопостачання

- •Нормативні вимоги до структури систем газопостачання населених пунктів

- •Норми тиску газу в системах газопостачання населених пунктів

- •1.4 Структура систем газопостачання населених пунктів

- •1.4.1 Одноступенева система розподілу газу

- •Газопостачання із газопроводів низького тиску

- •1.4.2 Двоступенева система розподілу газу

- •1.4.3 Триступенева система розподілу газу

- •1.5 Схеми газових мереж

- •Низького тиску

- •Газової мережі

- •2 Фізико-хімічні та термодинамічні

- •3 Розрахункові витрати газу для споживачів населених пунктів

- •3.1 Розрахунок витрат газу на господарсько-побутові потреби населення

- •3.2 Розрахунок витрат газу на опалення житлових і громадських будинків

- •Опалення, Вт/м2 (згідно з сНіП 2.04.07-86 «Тепловые сети»)

- •3.3 Розрахунок витрат газу на вентиляцію громадських будівель

- •3.4 Розрахунок витрат газу на централізоване гаряче водопостачання

- •На централізоване гаряче водопостачання (згідно зі сНіП 2.04.07-86 «Тепловые сети»)

- •3.5 Приклад розрахунку річних і максимальних годинних витрат газу

- •4 Теоретичні основи розрахунку газових мереж високого і середнього тиску

- •4.1 Вихідна система рівнянь для гідравлічного розрахунку газових мереж

- •4.2 Одержання основної формули для гідравлічного

- •4.3 Обґрунтування застосування номограм для

- •5 Інженерні методи розрахунку газових

- •5.1 Методика графоаналітичного розрахунку газової мережі високого і середнього тиску

- •5.2 Методика аналітичного розрахунку газової мережі високого і середнього тиску за основною формулою при відомих діаметрах ділянок

- •5.3 Методика аналітичного розрахунку газової мережі високого і середнього тиску за нормативною формулою при відомих діаметрах ділянок

- •5.4 Методика аналітичного розрахунку газової мережі високого і середнього тиску без застосування номограм

- •5.5 Методика розрахунку кільцевої газової мережі

- •6 Теоретичні основи розрахунку газових мереж низького тиску

- •6.1 Одержання узагальненої формули для гідравлічного розрахунку газових мереж низького тиску

- •Формулі для розрахунку газових мереж низького тиску

- •6.2 Розрахункові витрати газу в газових мережах

- •6.3 Границі використання розрахункової моделі газопроводу з рівномірним відбором газу

- •6.4 Особливості гідравлічного розрахунку газових мереж низького тиску кільцевої структури

- •7 Інженерні методи розрахунку газових мереж низького тиску

- •Методика графоаналітичного розрахунку газової мережі низького тиску комбінованої структури

- •7.1.1 Складання розрахункової схеми та визначення розрахункових витрат газу

- •7.1.2 Гідравлічний розрахунок ділянок кілець за допомогою номограм

- •7.1.3 Методика гідравлічної ув’язки кілець

- •7.1.4 Графоаналітичний розрахунок тупикових ділянок

- •7.2 Методика графоаналітичного розрахунку

- •Низького тиску

- •7.3 Методика аналітичного розрахунку газових мереж низького тиску за узагальненою формулою

- •7.4 Методика аналітичного розрахунку газових

- •7.5 Методика аналітичного розрахунку газових мереж

- •7.5.1.Постановка задачі

- •7.5.2 Алгоритм гідравлічного розрахунку

- •7.5.3 Характеристика програми

- •8 Медоди гідравлічного розрахунку

- •8.1 Методика графоаналітичного розрахунку

- •Закінчення таблиця 8.4

- •8.2 Методика аналітичного розрахунку внутрішніх газових мереж житлового будинку

- •8.3 Методика аналітичного розрахунку газової мережі житлового будинку без застосування номограм

- •9 Газорегуляторні пункти

- •9.1 Нормативні вимоги до газорегуляторних пунктів

- •9.1.1. Класифікація газорегуляторних пунктів

- •9.1.2 Газорегуляторні пункти та газорегуляторні

- •9.1.3 Шафові регуляторні пункти та комбіновані будинкові

- •9.1.4 Газорегуляторні установки

- •9.1.5 Обладнання газорегуляторних об’єктів

- •9.2 Технологічні схеми грп

- •9.3 Очищення газу на грп

- •9.4 Контроль тиску газу на виході грп

- •9.5 Регулювання тиску на грп

- •9.6 Облік витрати газу в системах газопостачання населених пунктів

- •9.7 Експлуатація і ремонт обладнання грп

- •9.8 Газорегуляторний пункт блочної конструкції типу грпб

- •9.9 Регулятор тиску типу рдбк1

- •9.10 Регулятор тиску типу рдг

- •9.11 Регулятор тиску типу рдгс-10

- •9.12 Шафовий газорегуляторний пункт грпш-400-1

- •10 Газорозподільні станції

- •10.1 Місце і функції грс у системі газопостачання

- •10.2 Технологічні схеми грс старого покоління

- •10.3 Технологічні схеми грс нового покоління

- •10.4 Основні вузли газорозподільних станцій

- •Вузол перемикання

- •10.4.2 Вузол очищення газу

- •Вузол підігріву газу

- •10.4.4 Вузол редукування газу

- •10.4.5 Розрахунок регуляторів тиску на грс і грп

- •10.4.6 Вузол обліку газу

- •10.4.7 Вузол одоризації газу

- •10.4.8 Теплопостачання грс

- •10.4.9 Вузол редукування газу на власні потреби

- •10.4.10 Енергопостачання грс

- •10.4.11 Захист обладнання від корозії

- •10.5 Основні вимоги до технічної експлуатації грс

- •10.6 Правила технічної експлуатації газорозподільних станцій магістральних газопроводів

- •10.6.1 Форми обслуговування грс

- •10.6.2 Структура та функції служби з експлуатації грс

- •10.6.3 Приймання в експлуатацію грс після закінчення будівництва і реконструкції

- •10.6.4 Оперативні перемикання схеми грс

- •10.6.5 Вимоги до систем та обладнання грс

- •10.6.5.1 Вузол перемикання і запобіжна арматура

- •10.6.5.2 Вузол очищення газу

- •10.6.5.3 Вузол запобігання гідратоутворення

- •10.6.5.4 Вузол редукування тиску газу

- •10.6.5.5 Система вимірювання витрати газу

- •10.6.5.6 Вузол одоризації газу

- •10.6.5.7 Контрольно-вимірювальні прилади

- •10.6.5.8 Запірна арматура

- •10.6.5.9 Допоміжні системи і устаткування грс

- •10.6.6 Технічне обслуговування і ремонт грс

- •10.6.7 Ремонтно-експлуатаційне обслуговування

- •10.6.7.1 Підготовка до ремонту

- •10.6.7.2 Порядок виведення грс у ремонт

- •10.6.7.3 Пуск грс у роботу після ремонту

- •10.6.8 Охорона праці і протипожежні заходи

- •10.6.9 Техніка безпеки під час експлуатації грс

- •10.6.10 Техніка безпеки під час ремонтних робіт на грс

- •10.6.11 Вимоги до проведення вогневих і газонебезпечних робіт на грс

- •10.7.1.2 Автоматичний підігрівач газу пга-200

- •10.7.1.3 Фільтр фх-02

- •10.7.1.4 Одоризатор газу

- •10.7.1.5 Регулятор тиску агрс „Енергія-1”

- •10.8 Регулятори тиску типу рду 80

- •10.9 Регулятор тиску типу рдб

- •10.10 Регулятор тиску типу рдк-м

- •1 Корпус, 2- сідло, 3,4 – верхня і нижня кришки. 5- напраляючий палець,

- •11 Вимоги до прокладання зовнішніх газових мереж

- •11.1 Загальні положення

- •11.2 Підземні газопроводи

- •11.3 Поліетиленові газопроводи

- •11.4 Надземні і наземні газопроводи

- •11.5 Пересічення газопроводами водних перешкод

- •11.6 Пересічення газопроводами залізничних і трамвайних колій, автомобільних доріг

- •11.7 Розміщення вимикаючих пристроїв на газопроводах

- •11.8 Споруди на газопроводах

- •11.9 Захист газопроводів від корозії

- •12 Внутрішнє облаштування систем

- •12.1 Прокладання внутрішніх газопроводів

- •12.2 Газопостачання житлових будинків

- •12.3 Газопостачання громадських будинків

- •12.4 Облік споживання газу

- •13 Матеріали та технічні вироби систем газопостачання

- •13.1 Сталеві труби та з'єднувальні деталі

- •13.2 Поліетиленові труби та з'єднувальні деталі

- •13.3 Гумові рукави

- •13.4 Вимоги до запірного та регулювального обладнання, приладів та інших технічних засобів

- •13.5 Трубопровідна арматура систем газопостачання

- •13.5.1 Запірна арматура

- •13.5.2 Спеціальна арматура

- •13.6 Основні принципи створення автоматизованої системи контролю та керування технологічними процесами розподілу газу

- •14 Правила безпечної експлуатації систем газопостачання

- •14.1 Зовнішні газопроводи і споруди

- •14.2 Газорегуляторні об'єкти

- •14.3 Внутрішні газопроводи і газове обладнання житлових і громадських будинків

- •14.4 Газонебезпечні роботи

- •14.5 Локалізація і ліквідація аварійних ситуацій

- •14.6 Загальні вимоги до експлуатації систем газопостачання

- •15 Проведення випробувань газопроводів

10.9 Регулятор тиску типу рдб

Регулятор тиску газу типу РДБ призначений для одноступеневого редукування і автоматичного підтримування тиску газу “після себе” при зміні витрати та вхідного тиску. Регулятор призначений для установки на газорозподільних станціях (ГРС і АГРС)

Умовне позначення регулятора при замовленні:

регулятор тиску газу з умовним тиском Ру 6,3 МПа і діаметром умовного проходу Ду150 мм.

РДБ-6,3/150 Б 9501.00.00.00 ТУ.

Те саме на умовний тиск Ру 8,0 МПа

РДБ-8,0/150 Б 9501.00.00.00 ТУ.

Технічна характеристика двох модифікацій регуляторів наведена у таблиці 10.11.

Таблиця 10.11 – Технічні характеристики регулятора тиску типу РДБ

Технічні параметри |

РДБ-6,3/150 |

РДБ-8,0/150 |

Діаметр умовного проходу, мм Максимальний вхідний тиск, МПа Пропускна здатність за нормальних умов, м3/год: при Рвх=1,2 МПа і Рвих=0,3 МПа при Рвх=6,3 (8,0) МПа і Рвих=1,2 МПа Робоче середовище

Верхня межа налаштування, МПа Нижня межа налаштування, МПа Приєднувальні розміри фланців відповідають ГОСТ 12821-80 на Ру МПа Монтажне положення на трубопроводі |

150 6,3(63)

30000 450000 природній газ 1,2 0,16

6,3

вертикальне |

150 8,0(80)

30000 600000 природній газ 1,2 0,16

10,0

вертикальне

|

У складі регулятора тиску знаходяться: фільтр очищення імпульсного газу, регулятор–задавач першого ступеня, регулятор-задавач другого ступеня регулювання імпульсного газу, командний пристрій з вбудованим зворотнім клапаном і два регулювальних дроселя для приєднання манометра.

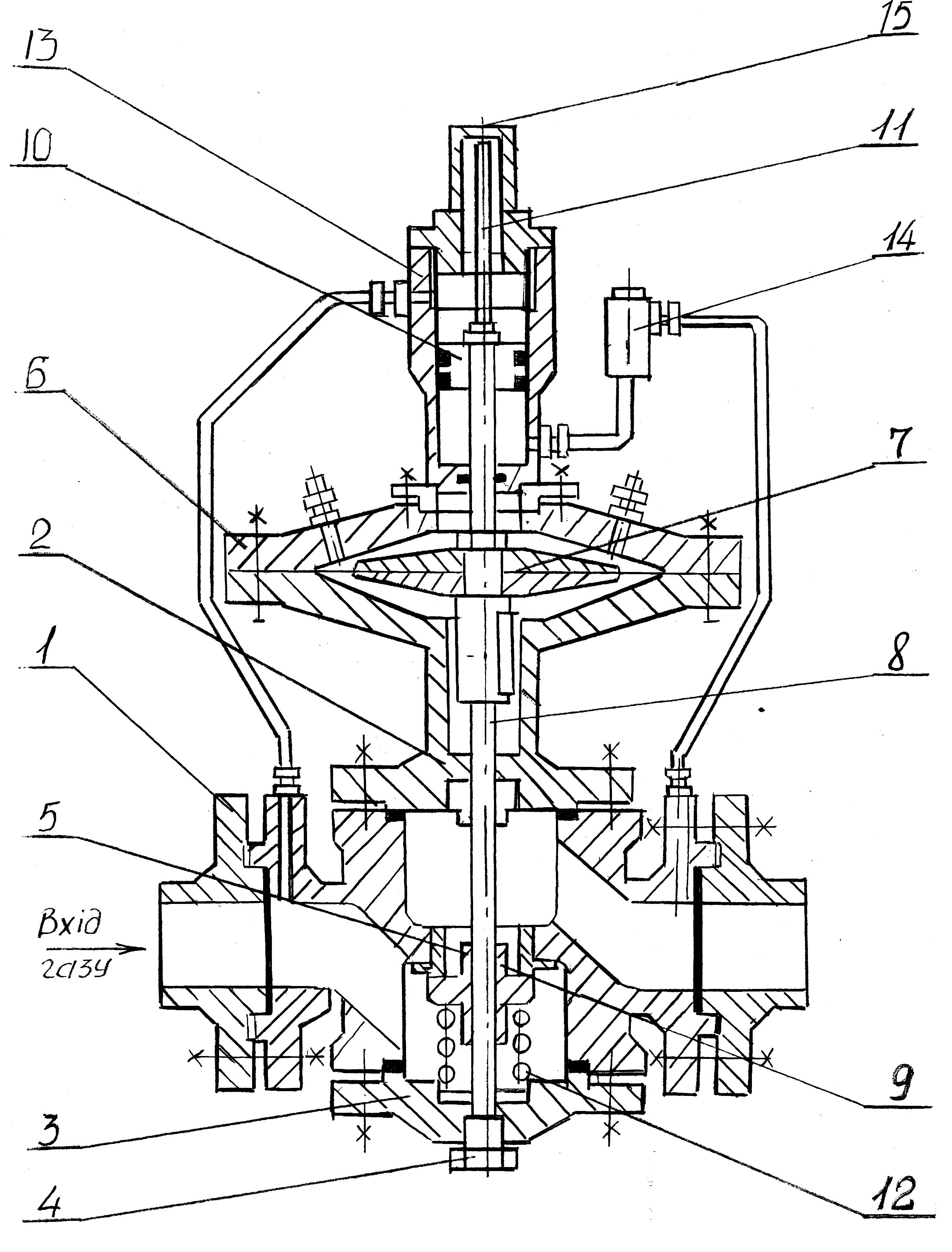

Регулятор складається із корпусу 1 до якого зверху шпильками кріпиться стійка 2, а знизу кришка нижня 3 із встановленим в неї нижнім штоком 4. Всередині корпусу 1 змонтовано сідло 5. Між стійкою 2 і кришкою 6 затиснена мембрана 7, перекриваючи простір, що утворився, навпіл (рисунок 10.23).

1- корпус, 2- стійка, 3- кришка нижня, 4 - шток, 5 - сідло, 6 – кришка,

7- мембрана, 8- шток, 9- клапан, 10 – поршень, 11 –шток, 12- пружина ,

13 – стакан, 14- балон

Рисунок 10.23 - Регулятор тиску типу РДБ

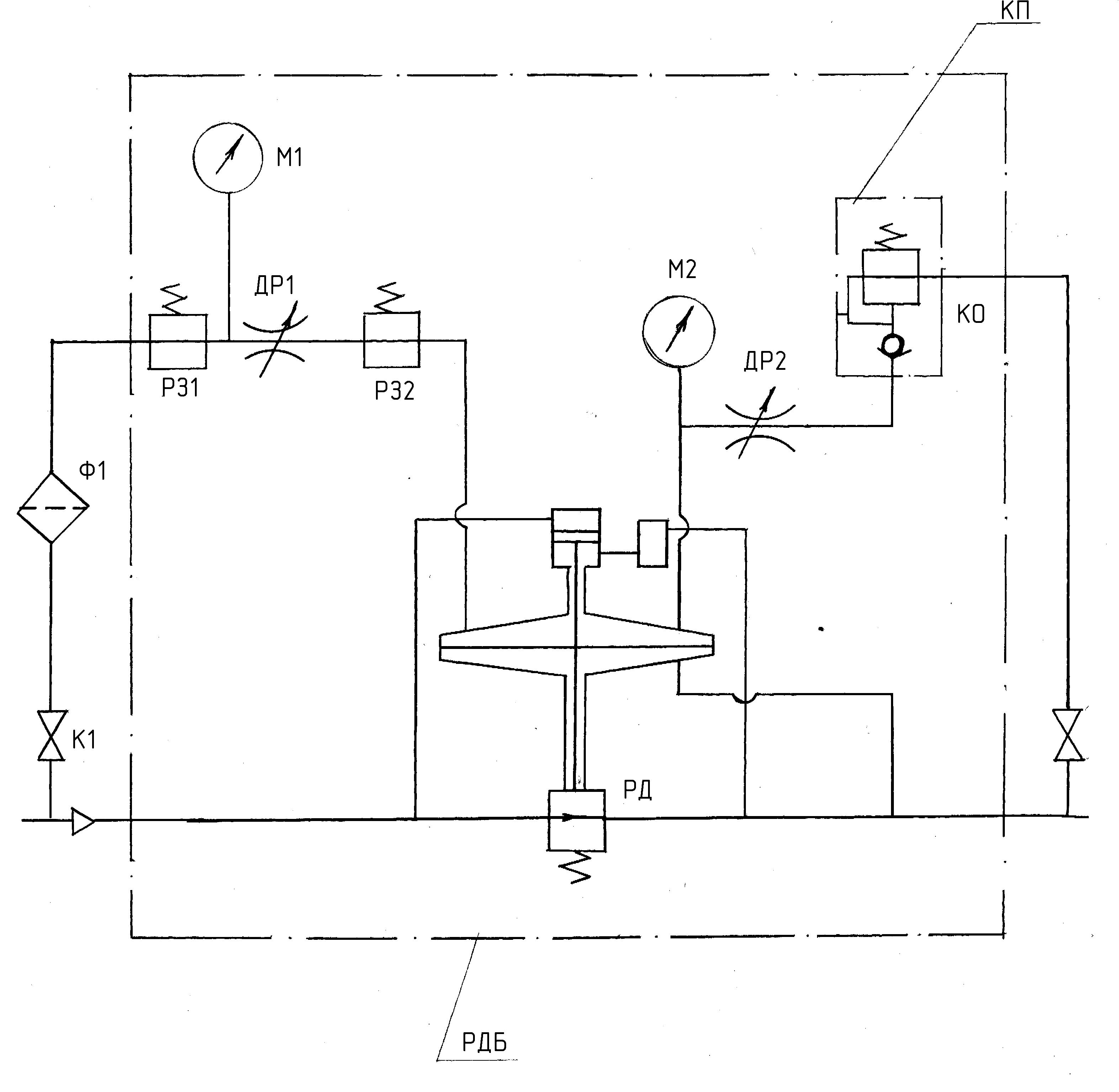

По втулці в стійкі 2 переміщається шток 8, на нижньому кінці якого кріпиться клапан 9, а на верхньому - поршень 10 і шток 11. Середньою своєю частиною шток 8 з'єднаний з мембраною 7 за допомогою двох тарілок. Шток 8 з поршнем 10, штоком 11 і клапаном 9 опирається на пружину 12, розміщену в кришці 3. Клапан 9 і пружина 12 знаходяться в порожнині перфорованого стакана, який усуває попадання зайвих предметів під клапан 9. До кришки 6 прикріплений стакан 13, в якому переміщається поршень 10. До стакана 13 кріпиться балон 14, заповнений до половини свого об'єму маслом. Балон 14 з'єднаний однією імпульсною трубкою з порожниною під поршнем 10 у стакані 13, а другою - з порожниною вихідного фланця регулятора. Стакан 13 закритий кришкою 15, яка має циліндр з вікном, в якому переміщається шток 11. За розміщенням штока 11 у вікнах визначається місце знаходження клапана 9. Стакан 13 своєю порожниною над поршнем 10 з'єднаний імпульсною трубкою з порожниною вхідного фланця регулятора. На кришці 6 змонтовані послідовно фільтр 20, регулятор-задавач 16 першого ступеня регулювання, регулюючий дросель 19, регулятор-задавач 17 другого ступеня регулювання. На кришці 6 також змонтований командний пристрій 18 з регулювальним дроселем 19 (рисунок 10.24)

Рисунок 10.24 – Схема розміщення пристроїв на кришці регулятора

Регулятор-задавач 17 другого ступеня регулювання через штуцер в кришці 6 з'єднаний з простором над мембраною 7. Командний пристрій 18 через зворотний клапан також з’єднаний з порожниною під мембраною 7. На стійці 2 розташований штуцер для підводу у порожнину під мембрану вихідного тиску газу.

Робота регулятора проходить так. Шток 8 з розміщеним на ньому клапаном 9, мембраною 7, поршнем 10 і штоком 11 під дією пружини 12 знаходиться в крайньому верхньому положенні. Клапан 9 притиснений до сідла 5. Регулятор закритий. Крім пружини 12 на клапан 9 діє вхідний тиск газу, який додатково притискає його до сідла 5. Цей вхідний тиск надходить у порожнину стакана 13 над поршнем 10. Але так як діаметр поршня 10 менший від діаметра клапана 9, то шток 8 продовжує залишатися в крайньому верхньому положенні. Поршень 10 грає роль розвантажувального пристрою для штока 8. Газ, який проходить послідовно через фільтр 20, регулятори - задавачі 16 і 17, подається в простір над мембраною 7. Переборюючи зусилля пружини 12 і тиск газу на клапан 9, газ переміщує мембрану 7 разом із штоком 8 вниз. Клапан 9 привідкривається. Газ починає проходити через регулятор тиску. Вихідний газ поступає через штуцер в стійці 2 у порожнину під мембраною 7.

Одночасно цей газ поступає в балон 14, до половини заповнений маслом. Через масло газ діє знизу на поршень 10 у стакані 13. Масло виконує роль демпфера, згладжує коливання тиску газу. Тиск газу з обох сторін мембрани 7 зрівноважується. Шток 8 знаходиться в зрівноваженому стані. Із простору над мембраною газ надходить через зворотний клапан у командний пристрій 18, який повинен бути відрегульований на тиск, що перевищує тиск над мембраною на 0,03 МПа. Командний пристрій 18 контролює сталість тиску газу над мембраною 7. Він покращує гідравлічну стійкість процесу регулювання. При пониженні тиску газу або його підвищенні (внаслідок зміни вхідного тиску) виникає різниця тисків у порожнинах над мембраною 7 і під нею, яка опускає чи піднімає шток 8. Клапан 9 відкривається або закривається до положення, при якому тиск на виході із регулятора повертається до заданої величини. Тиск в порожнинах над мембраною 7 і під нею вирівнюється і шток 8 з клапаном 9 повертається у початкове положення. Таким чином регулятор автоматично підтримує заданий тиск на виході із нього при зміні тиску газу на вході в регулятор і зміні витрати газу на виході із регулятора. Схема установки регулятора з приєднаним до джерела тиску наведена на рисунку 10.25.

Рисунок 10.25- – Принципова схема регулятора тиску РДБ

При підготовці регулятора тиску до роботи необхідно виконувати такі вимоги:

1) транспортування регулятора до місця монтажу проводять в упаковці підприємства – виробника;

2) монтаж регулятора повинен проводитися з дотриманням вимог техніки безпеки і з забезпеченням чистоти робочого місця. Можливість забруднення і попадання зайвих предметів у внутрішню порожнину регулятора при монтажі повинна бути вимкнена;

3) місце установки регулятора повинно забезпечувати доступ для періодичних оглядів, ремонтів;

4) системи прилеглих трубопроводів повинні бути очищені і продуті;

5) установку регулятора потрібно проводити так, щоб напрям руху робочого середовища співпадав з напрямом стрілки на корпусі регулятора;

6) приєднання імпульсних ліній слід проводити згідно з монтажною схемою;

7) затяжка шпильок гайками при приєднанні магістральних фланців регулятора і фланців трубопроводу повинна проводитись рівномірно, без перекосів і перетяжок.

8) кінці труб, між якими встановлюється регулятор, повинні бути закріплені на опорах так, щоб зусилля від ваги прогину трубопроводу не передавалось на шпильки фланцевих з'єднань.

Перед регулятором встановлюється манометр для заміру величини вхідного тиску, за регулятором встановлюється манометр для контролю вихідного тиску.

На регулювальному дроселі 19 необхідно встановити манометри для контролю за величиною імпульсного тиску після першого регулятора-задавача і величиною тиску над мембраною.

Пуск регулятора тиску слід здійснювати в такому порядку:

відкрити запірну арматуру на трубопроводі для подачі газу на регулятор;

подати імпульсний тиск на перший регулятор-задавач;

відкрити запірну арматуру на трубопроводі за регулятором;

закручуючи регулювальний гвинт, на першому регуляторі-задавачі встановити за манометром величину тиску, яка в 1,5 разів перевищує заданий вихідний тиск;

встановити другим регулятором-задавачем заданий тиск на виході з регулятора ;

через дві хвилини роботи другим регулятором-зада-вачем здійснити повторну настройку; максимальна величина керуючого тиску становить 1,5 МПа;

налаштувати командний пристрій на тиск спрацювання, який перевищує тиск газу над мембраною на 0,03 МПа.

Для цього необхідно відкрутити пробку на корпусі командного пристрою. Плавно відкручуючи регулювальний гвинт, , зафіксувати за манометром початок падіння тиску над мембраною, після чого зробити чверть оберту регулювального гвинта в протилежну сторону. Омилюванням вихідного отвору впевнитись у відсутності витікання газу. Закрутити пробку на місце і відкрити запірну арматуру на трубопроводі.

При роботі регулятора витоки газу в з'єднаннях не допускається.

Технічне обслуговування регулятора тиску передбачає виконання таких робіт:

технічне обслуговування регулятора проводять в терміни, передбачені графіком;

здійснити зовнішній огляд регулятора. Перевірити щільність з'єднань. Впевнитися у відсутності корозії. При необхідності виправити виявлені дефекти;

проконтролювати вихідний тиск на редукторі, при необхідності здійснити регулювання;

передбачити не менше одного разу на рік огляд з розбиранням регулятора з метою перевірки його технічного стану і виявлення дефектів.

Результати технічного обслуговування, ремонтів, пов'язаних із заміною деталей або вузлів, слід заносити в паспорт регулятора тиску.

Можливі несправності регулятора тиску типу РДБ та способи їх усунення наведені у таблиці 10.12.

Таблиця 10.12 – Основні несправності регулятора тиску типу РДБ

І методи їх усунення

-

Найменування

несправності

Причина

Спосіб

усунення

При зміні вхідного тиску вихідний не стабілізується

Падіння тиску аж до його повної відсутності

Постійне зменшення або збільшення газу на виході

При закритому регуляторі тиск газ на виході підвищується

Заїдання штока з клапаном

Розрив мембран

Розрегулювання

регулятора-задавача

Пошкодження прокладки клапана

Змастити шток

Замінити мембрану

Відрегулювати регулятор-зада-вач

Замінити прокладку клапана