- •Изучение лазерной технологии сварки с помощью твердотельного лазера с импульсной ламповой накачкой

- •Теоретическое введение

- •2. Компьютерная часть

- •3. Экспериментальная часть

- •Излучатель

- •Стойка питания и охлаждения (спо)

- •Устройство охлаждения

- •Технические характеристики блока

- •Технические характеристики лазера

- •Техника безопасности

- •Ручной режим работы

- •Внимание! Перед включением лазера оператор должен надеть защитные очки.

- •Лазерная сварка деталей по управляющей программе

- •Лазерная сварка с управляемой формой импульса генерации

- •Содержание отчета по лабораторной работе

- •Контрольные вопросы и вопросы для самопроверки

- •Литература для самоподготовки

Министерство образования и науки Российской Федерации

Рязанский государственный радиотехнический университет

Кафедра ЛТ

Методические указания к лабораторной работе №1

Изучение лазерной технологии сварки с помощью твердотельного лазера с импульсной ламповой накачкой

Рязань - 2011 г.

Цели работы:

Знакомство с технологической цепочкой сваривания деталей с помощью импульсно-периодического твердотельного лазера с импульсной ламповой накачкой

Освоение навыков автоматизированного проектирования сопряженного с лазерной технологией сварки и резки металлических листов

Экспериментальное сваривание учебных деталей с помощью технологического твердотельного лазера

Приборы и принадлежности:

Лазерная технологическая установка ИПТТЛ-50, ПК компьютер, ПО AutoCad, Компас – 3D и SurfCam, исходный чертеж детали на бумажном носителе, металлические заготовки из разных материалов, штангенциркуль.

Теоретическое введение

1.1. Теоретические основы лазерной сварки

Рассмотрим физические процессы, лежащие в основе взаимодействия мощного лазерного излучения с материалами. Понимание этих процессов важно для выяснения возможностей применения и выявления пределов применимости лазерных методов обработки материалов. Соответствующие механизмы взаимодействия лежат в основе применения лазеров для обработки материалов. Часть энергии лазерного излучения, падающего на поверхность образца, поглощается в нем, а часть отражается. Поглощенная энергия вызывает нагрев поверхности. Следует рассмотреть несколько режимов воздействия, которые зависят от длительности воздействия и плотности мощности лазерного излучения. Так, например, потери тепла в результате теплопроводности малы, если лазерные импульсы очень короткие, но эти потери могут стать существенными для импульсов с большой длительностью.

Нагрев в результате поглощения мощных лазерных пучков может протекать с высокой скоростью. Поверхность быстро прогревается до температуры плавления. Плавление под действием лазерного излучения представляет интерес с точки зрения применения лазеров для сварки. Иногда желательно расплавить максимальное количество материала без испарения поверхности. Плавление в отсутствие испарения происходит в довольно узком интервале параметров импульса лазерного излучения. Если плотность мощности лазерного излучения слишком велика, то испарение поверхности начинается до того, как материал успевает расплавиться на заметную глубину. Из этого следует, что существует максимальный предел плотности мощности излучения, при которой желательно проводить плавление. Соответственно, при заданной энергии импульса лазерного излучения часто оказывается желательным увеличить длительность импульса.

Процесс плавления материала под действием лазерного излучения зависит от теплового потока в этом материале. Величина теплового потока в свою очередь зависит от теплопроводности материала k. Однако тепловой поток определяется не только теплопроводностью, поскольку изменение температуры зависит также от удельной теплоемкости материала с. Скорость нагрева обратно пропорциональна удельной теплоемкости, рассчитанной на единицу объема материала, которая равна ρс, где ρ - плотность материала. Основной фактор, определяющий тепловой поток, равен k/ρс. Размерность этого фактора (см2/с) такая же, как размерность коэффициента диффузии. Следовательно, фактор k/ρc характеризует процесс «диффузии» температуры (или, строго говоря, количества тепла) и называется коэффициентом температуропроводности К.

В решения всех задач нестационарного распространения тепла входит величина k/ρc, которая определяет, с какой скоростью происходит в материале поглощение и передача тепловой энергии. При сварке высокая температуропроводность обычно обеспечивает большую глубину проникновения фронта плавления в отсутствие теплового удара или растрескивания материала. Значения коэффициента температуропроводности различных металлов и сплавов приведены в табл. 1.

Таблица 1

Температуропроводность и тепловая постоянная времени |

|||||

Материал |

Температуропроводность, см2/с |

Тепловая постоянная времени (мс) при толщине образца (см) |

|||

|

|

0,01 |

0,02 |

0,05 |

0,1 |

Серебро |

1,70 |

0,015 |

0,059 |

0,368 |

1,47 |

Алюминиевые сплавы: |

|

|

|

|

|

Технически чистый алюминий |

0,850 |

0,029 |

0,118 |

0,74 |

2,94 |

Сплав 2024 |

0,706 |

0,035 |

0,142 |

0,89 |

3,54 |

Литейный сплав Аl3 |

0,474 |

0,053 |

0,2111 |

1,32 |

5,27 |

Медные сплавы: |

|

|

|

|

|

Электролитическая медь (99,95%) |

1,14 |

0,022 |

0,088 |

0,55 |

2,19 |

Патронная латунь |

0,378 |

0,066 |

0,265 |

1,65 |

6,61 |

Фосфористая бронза |

0,213 |

0,117 |

0,470 |

2,93 |

11,74 |

Железные сплавы: |

|

|

|

|

|

Технически чистое железо |

0,202 |

0,124 |

0,495 |

3,09 |

12,38 |

Нержавеющая сталь 303 |

0,056 |

0,446 |

1,786 |

11,16 |

44,64 |

Углеродистая сталь (1.22С, 0,35Мn) |

0,119 |

0,210 |

0,840 |

5,25 |

21,01 |

Никелевые сплавы: |

|

|

|

|

|

Технически чистый никель |

0,220 |

0,114 |

0,454 |

2,84 |

11,36 |

Монель |

0,055 |

0,455 |

1,818 |

11,36 |

45,46 |

Инконель |

0,039 |

0,641 |

2,564 |

16,03 |

64,10 |

Обычно температуропроводность сплавов ниже, чем температуропроводность чистого металла, который является основной компонентой сплава. Особенно низкие температуропроводности имеют нержавеющая сталь и некоторые никелевые сплавы. Низкие значения коэффициента температуропроводности ограничивают глубину проникновения тепла и могут сузить сферу применения лазерной сварки.

Глубина, на которую тепло проникает в течение времени t, приближенно определяется следующим соотношением:

D=(4Kt)1/2 , (1)

где D - глубина проникновения тепла и K - коэффициент температуропроводности. Рассмотрим конкретный пример. В металле с коэффициентом температуропроводности, равным 0,25 см2/с, в течение импульса длительностью 90 нс (типичное значение для лазера с модуляцией добротности) тепловой поток может проникнуть лишь на глубину ~3.10-4 см. В то же время в течение импульса длительностью 100 мкc (типичное значение для лазера в режиме свободной генерации) тепловой поток может проникнуть в некоторых металлах на глубину ~0,01 см.

Высказанные предположения приводят к понятию тепловой постоянной времени, которая для пластины толщиной х равна x2/4K. Значение этой постоянной характеризует длительность импульса, необходимую для того, чтобы обеспечить требуемую глубину проникновения теплового потока.

Для того чтобы обеспечить эффективное плавление выбранного металлического образца, длительность лазерного импульса должна примерно соответствовать тепловой постоянной времени этого образца. В табл.1 приведены тепловые постоянные времени ряда образцов. Тепловые постоянные времени тонких образцов (0,01—0,02 см) не превышают (либо, по меньшей мере, сравнимы) длительности импульсов лазеров, работающих в режиме свободной генерации (она составляет несколько миллисекунд). Тепловые постоянные времени во всех случаях значительно больше длительности импульсов, характерных для лазеров с модуляцией добротности (равной ~10-7с). Это означает, что лазеры с модуляцией добротности практически не обеспечивают эффективного плавления. Для сварки пригодны либо непрерывные лазеры (например, СО2-лазеры и лазеры на АИГ с неодимом), либо лазеры, у которых длительность импульса по порядку величины равна нескольким миллисекундам (например, лазеры, работающие в режиме свободной генерации).

В более толстых образцах металлов (~0,1 см) с низкой температуропроводностью тепловые постоянные времени оказываются настолько большими, что тепловой поток не успевает проникнуть в толщу образца; для металлов с высокой температуропроводностью тепловые постоянные времени составляют несколько миллисекунд, и за время импульса лазера в режиме свободной генерации тепловой поток успевает распространиться через пластины из таких металлов (серебра, чистого алюминия и меди).

В еще более толстых металлических образцах (толщиной >0,1 см) значения тепловых постоянных времени становятся очень большими (несколько миллисекунд даже для металлов с наиболее высокой температуропроводностью) и намного превышают достижимые длительности лазерных импульсов. Отсюда следует, что лазерная сварка металлических образцов толщиной более 0,1 см и более становится затруднительной. Для того чтобы удержать световой пучок на заданном месте в течение более длительного времени, можно, конечно, использовать непрерывный лазер, однако этот метод обычно не применяется, поскольку тепловой поток при этом распространяется на слишком большой участок. При этом происходит коробление материала, а скорость сварки существенно снижается.

Низкие значения коэффициента температуропроводности означают, что тепловой поток не успевает проникнуть вглубь материала. Трудности могут возникнуть и при слишком высокой температуропроводности, так как тепло слишком быстро отводится от поверхности, а это может привести к уменьшению количества расплавленного материала.

Важно! Для того чтобы обеспечить оптимальные условия сварки различных материалов, следует правильно подбирать параметры лазерного импульса. Так, например, при сварке меди для снижения потерь тепла, обусловленных высокой температуропроводностью, надо повысить мощность лазерного излучения и уменьшить длительность импульса. Для того чтобы обеспечить достаточную глубину проникновения тепла при сварке нержавеющей стали, необходимо выбирать лазер с меньшей мощностью и более длинным импульсом излучения.

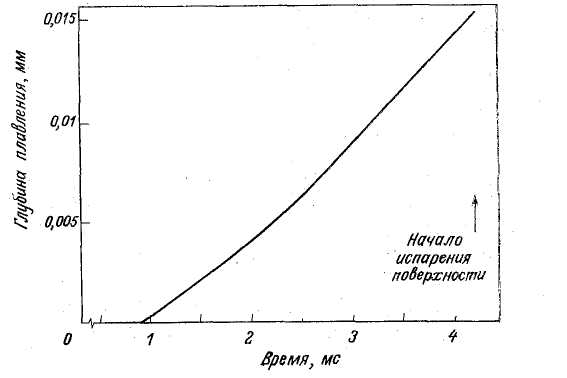

Эффективность лазерного плавления (а, следовательно, и сварки) зависит от характера распространения фронта плавления через образец в течение времени действия импульса при выполнении условий, гарантирующих минимальное испарение поверхности. На рис. 1 показано изменение во времени положения фронта плавления в массивном никелевом образце при плотности поглощенной мощности 105 Вт/см2. Спустя ~ 4 мс от начала импульса начинается испарение поверхности. Существует предельная глубина проникновения фронта плавления в условиях отсутствия испарения поверхности. Для того чтобы увеличить эту глубину, можно слегка изменить параметры лазерного импульса. Для этой цели обычно снижают плотность мощности и увеличивают длительность импульса. Конечный результат очень чувствителен к изменению параметров импульса. Для того чтобы найти оптимальное соотношение между глубиной плавления и отсутствием испарения поверхности, необходима тщательная подгонка параметров импульса.

Наиболее интересен такой режим сварки, при котором не происходит испарения поверхности. Плавление в отсутствие испарения поверхности может быть осуществлено лишь в очень узком интервале значений параметров лазерного импульса. Если плотность мощности лазерного излучения слишком высока, то испарение поверхности начнется до того, как будет проплавлена существенная толща материала. Отсюда следует, что существует максимальный предел плотности мощности, пригодной для плавления материалов. Другими словами, при заданной энергии лазерного импульса часто оказывается выгодным добиваться увеличения длительности импульса для того, чтобы располагать временем, необходимым для проникновения фронта плавления в образец.

Рис. 1. Расчетная глубина плавления никеля как функция времени при плотности поглощенной мощности 105 Вт/см2.

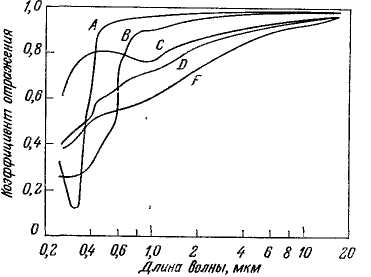

Не менее важным параметром является коэффициент отражения от металлической поверхности. Его значением фактически определяется доля энергии падающего излучения, которая поглощается и может быть использована для плавления. По определению коэффициент отражения равен отношению мощности излучения, отраженного от поверхности, к мощности падающего излучения. Таким образом, коэффициент отражения является безразмерным параметром, величина которого лежит в пределах 0-1. На рис. 2 приведена зависимость коэффициентов отражения некоторых металлов от длины волны. Результаты получены для гладкой поверхности металлов. В общем случае значения коэффициента отражения зависят от различных условий, в том числе от степени обработки поверхности и наличия на ней окисных пленок. Поэтому приведенные на рис. 2 данные не могут рассматриваться как абсолютно точные для выбранного конкретного металла. В то же время кривые на рис. 2 отражают ряд общих закономерностей. Коэффициент отражения всех металлов возрастает по мере смещения в дальнюю ИК-область спектра.

Для длин волн, превышающих 5 мкм, коэффициенты отражения практически всех металлов превышают 90%. В указанной области коэффициент отражения связан с электропроводностью материала. Металлы с высокой электропроводностью обладают максимальными значениями коэффициента отражения в ИК - области спектра. Так, золото имеет более высокий коэффициент отражения, чем алюминий, а алюминий в свою очередь имеет более высокий коэффициент отражения, чем сталь. В такой же последовательности эти материалы располагаются в зависимости от их электропроводности.

Рис. 2. Коэффициент отражения различных металлов как функция длины волны.

А — полированное серебро; В — медь; С — алюминий; D—никель; F—углеродистая сталь.

Количество света, поглощаемого металлической поверхностью, пропорционально 1-R, где R - коэффициент отражения. На длине волны СО2-лазера (10,6 мкм) коэффициент отражения R ≈ 1 и величина 1-R становится малой. Отсюда следует, что лишь небольшая часть падающей на поверхность энергии излучения СО2 лазера поглощается и может быть использована для плавления металла.

В инфракрасной области спектра важную роль имеет значение 1-R для разных материалов. Так, например, при длине волны 10,6 мкм значение 1-R для серебра или меди составляет ~0,02, тогда как для стали оно равно ~0,05. Отсюда следует, что сталь поглощает примерно в 2,5 раза больше падающей на ее поверхность энергии по сравнению с серебром или медью. На практике это означает, что при помощи СО2-лазера сталь сваривается значительно легче, чем металлы типа меди или алюминия.

Большое значение имеет также правильный выбор длины волны. В области более коротких волн значение величин 1-R существенно выше, чем на длине волны СО2-лазера. В частности, для стали при λ=1,06 мкм величина 1-R составляет ~0,35, что в семь раз выше, чем при λ,=10,6 мкм. Отсюда следует, что если на поверхность стали падают пучки лазеров на АИГ с неодимом и СО2-лазеров, имеющие одинаковую интенсивность, то, по крайней мере, в начальной стадии, из пучка лазера на АИГ с неодимом поглощается в семь раз больше энергии. Поэтому во многих случаях сварочные операции выполняются легче более коротковолновым лазером.

Итак, качество лазерной сварки зависит от параметров лазерного пучка и свойств свариваемого образца. Важную роль играет температуропроводность образца. Высокая температуропроводность гарантирует эффективную передачу тепла и, как правило, обеспечивает большую глубину сварки. При высоком коэффициенте отражения может уменьшиться энергия, поглощенная поверхностью металла. В то же время при воздействии достаточно мощного лазерного пучка коэффициент отражения может скачкообразно снизиться в течение действия лазерного импульса, и в результате на поверхности поглотится большая часть энергии лазерного импульса даже при высоком начальном коэффициенте отражения. Для сварки хорошо отражающих металлов требуется больше энергии, чем для сварки металлов с менее высокими коэффициентами отражения. Отражение от поверхности можно снизить путем нанесения покрытия, но такая мера не всегда эффективна, поскольку покрытие может испариться. Коэффициент поглощения, а, следовательно, и глубина плавления зависят от степени обработки поверхности. Глубина плавления снижается при полировке поверхности.

Очень важно отметить, что лазер нельзя рассматривать как самостоятельный элемент, а следует его считать лишь частью системы, которая как единое целое выполняет требуемую операцию. При этом должны быть учтены следующие важные моменты:

1) подбор операций, которые могут быть выполнены с помощью лазера;

2) экономическая целесообразность применения лазера;

3) выбор подходящего типа лазера;

4) тщательная разработка конструкции зажимного приспособления, обеспечивающего перемещение образца;

5) создание оптической системы для наведения пучка на образец;

6) контроль эффектов воздействия пучка с целью управления параметрами лазера при помощи петли обратной связи;

7) безопасность системы.

Входящий в состав системы лазер должен удовлетворять следующим требованиям:

1) длина волны должна обеспечивать хорошее поглощение излучения в образце;

2) уровень мощности должен быть достаточно высоким для того, чтобы обеспечить плавление;

3) длительность импульса должна быть достаточно большой для того, чтобы обеспечить проникновение тепла вглубь материала;

4) в тех случаях, когда требуется получить сварной шов, необходимо иметь достаточно высокую частоту повторения импульсов;

5) плотность мощности и длительность импульса следует выбирать так, чтобы в выбранном режиме работы не происходило чрезмерного испарения поверхности.

Наиболее важным параметром для лазерной сварки является мощность, приходящаяся на единицу площади поверхности свариваемого образца. Ее величина определяется выходной мощностью лазера и характеристиками фокусирующей оптики.

Сварной шов, получаемый с помощью импульсно-периодического лазера, образуется в результате перекрытия отдельных точечных соединений, и поэтому для формирования шва необходимо иметь достаточно высокую частоту повторения импульсов.

Импульсно-периодический лазер со средней мощностью 100 Вт, работающий в режиме повторяющихся импульсов, может быть использован для сварки некоторых металлов. Непрерывный лазер, используемый для тех же целей, должен обладать мощностью, равной уже нескольким сотням Ватт. Это связано с тем, что высокая пиковая мощность в импульсе приводит к снижению эффективного коэффициента отражения от поверхности и более эффективному использованию энергии лазерного излучения.

Советы практика. Рассмотрим теперь ряд практических моментов, касающихся лазерной сварки. Для обеспечения хороших результатов сварки необходимо создать плотный контакт между свариваемыми образцами, чтобы расплавленные материалы этих образцов могли взаимно перемешиваться. Как правило, пучок должен в равной мере воздействовать на оба образца. Необходимо обеспечить надлежащее расположение и крепление свариваемых образцов. Соответствующая операция получила название фиксации. Методы фиксации могут изменяться в широких пределах в зависимости от размеров и формы свариваемых образцов. Если, например, требуется приварить крышку сосуда, то фиксируют крышку в требуемом положении и затем вращают обе детали относительно пучка, который фокусируется на область контакта между крышкой и сосудом.

Если необходимо сварить встык два плоских куска металла, их подгоняют и тщательно прижимают один к другому, а затем передвигают, таким образом, чтобы граница раздела между ними проходила через фокальное пятно лазерного пучка. Все способы фиксации свариваемых образцов рассмотреть здесь, безусловно, нельзя. Мы лишь отметим, что от фиксации зависит результат работы всей лазерной сварочной системы.

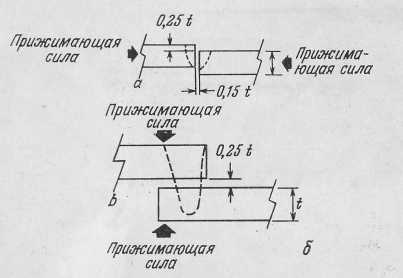

На рис. 3. а приведены приближенные правила оценки допуска на точность фиксации деталей при сварке встык.

Рис. 3. Допуск на точность деталей встык (а) и внахлест (б).

Величина допуска выражена через толщину свариваемого материала t. Свариваемые части следует располагать так, чтобы зазор между ними не превышал 0,15t, а расстыковка по высоте не превышала 0,25t. Края частей должны быть прямолинейными и иметь прямоугольное сечение. В соответствии с рисунком желательно, чтобы части прижимались одна к другой. Соблюдение указанных условий гарантирует полную проверку стыкового соединения. Рис. 3. б иллюстрирует оценку допуска при соединении внахлест.

В настоящее время существует много областей применения, в которых лазерная сварка достигла промышленного уровня. Она успешно конкурирует с такими хорошо известными методами сварки, как дуговая сварка, сварка сопротивлением и сварка с помощью электронного пучка. Во многих случаях применение лазерной сварки сулит определенные преимущества, которые могут оказаться решающими для конкретной области применения.

К числу преимуществ лазерной сварки относятся следующие:

1. Отсутствие контакта со свариваемым образцом (следовательно, отсутствие загрязняющих примесей).

2. В отличие от электронно-лучевой сварки, для которой необходим вакуум, лазерная сварка может производиться в атмосфере.

3. Малый размер зоны, подвергающейся тепловому воздействию, что чрезвычайно важно в тех случаях, когда сварка должна осуществляться в непосредственной близости от чувствительных к нагреву элементов (например, мест спая металла со стеклом).

4. Сварка может проводиться в местах, которые недоступны для других методов сварки (например, при восстановительном ремонте внутри отпаянного вакуумного объема).