- •8.3. Электродуговые печи.

- •8.3.1. Схема и принцип действия трёхфазной электродуговой печи.

- •8.3.2 Устройство основных частей дуговой печи.

- •8.3.3. Режимы работы трёхфазной дуговой печи

- •8.3.4. Особенности конструкции однофазных дуговых печей с независимой дугой

- •8.3.5. Особенности конструкции дуговых печей постоянного тока

- •8.3. Вакуумные дуговые печи. Понятие о гарниссажной плавке.

- •8.4. Плазменные печи

8.3. Электродуговые печи.

8.3.1. Схема и принцип действия трёхфазной электродуговой печи.

В литейном производстве для плавки чугуна и стали используются одинаковые по конструкции трёхфазные электродуговые печи (ЭДП) ёмкостью от 0,5 до 75 тонн. Печи этого типа, выпускавшиеся отечественной промышленностью, маркировались буквенным шифром ДСП, что обозначает дуговая сталеплавильная печь. За буквенным индексом после тире указывались номинальная ёмкость печи в тоннах.

1

21

3

41

51

61

7

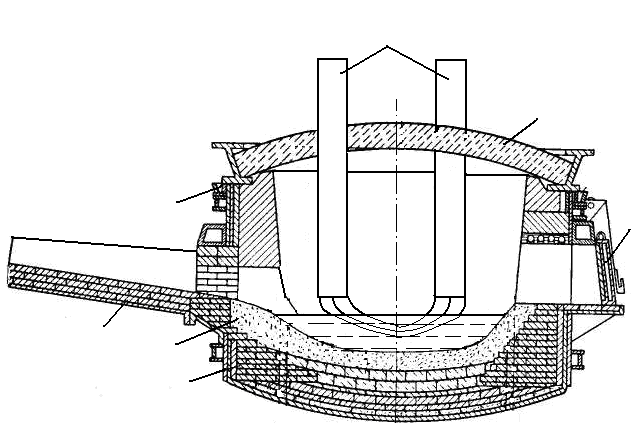

Рис. 8.13. Разрез трёхфазной дуговой печи

1 – кожух; 2 – футеровка; 3 – сливной жёлоб; 4 –песчаный затвор; 5 – электроды; 6 – свод; 7 – рабочее окно.

Через свод -6 печи (рис. 9.13) проходят три графитовых электрода -5, расположенные в вершинах равностороннего треугольника. Между каждой парой электродов горит дуга прямого действия, замыкающаяся через металл. Печи имеют автоматическую систему перемещения электродов, поддерживающую заданную длину дуги в каждой из фаз. Нагрев металла происходит главным образом за счет тепла, излучаемого дугами, температура которых близка к 6000оС.

Для футеровки печи используют огнеупоры, химический состав которых соответствует характеру процесса плавки (основному или кислому). Футеровку -2 выполняют, строго соблюдая инструкцию по эксплуатации печи, используя различные теплоизоляционные материалы, огнеупоры в виде кирпичей, фасонных изделий и набивные сыпучие огнеупорные смеси. Футеровку свода -6 производят отдельно от печи по шаблону. Зафутерованный свод устанавливают на корпус печи, используя песчаный затвор -4 для уплотнения стыка. Рабочее окно – 7 служит для наблюдения за ходом плавки, вводом добавок, замера температур и отбора проб для химического анализа.

8.3.2 Устройство основных частей дуговой печи.

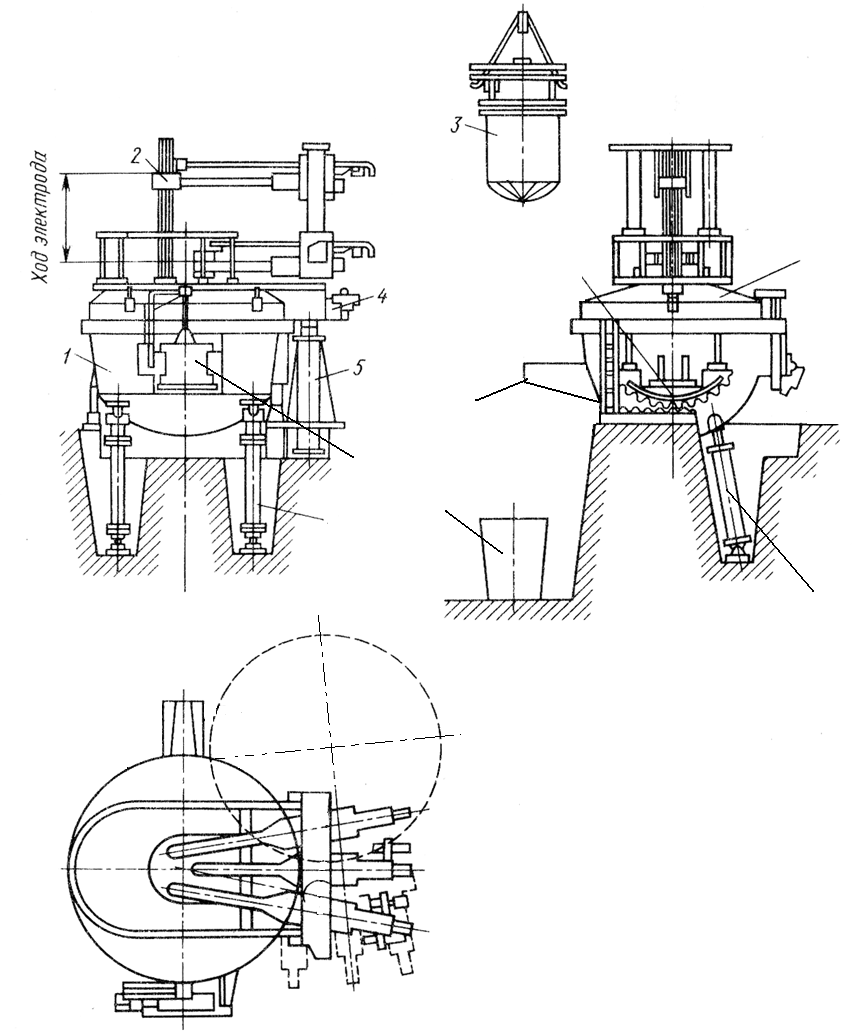

Общий вид печи представлен тремя проекциями на рис.8.14. Печь состоит из следующих основных частей.

7

6

7

8

9

10

11

12

Рис. 8.14. Дуговая печь серии ДСП

1 – кожух; 2 – электрододержатель; 3 – бадья с цепным дном; 4 – траверса; 5 – механизм подъёма и поворота свода; 6 – рабочее окно; 7 – гидравлический цилиндр; 8 – ковш; 9 – зубчатая плита; 10 – сливной жёлоб; 11 – зубчатый сегмент; 12 –свод.

Кожух печи. Он должен обладать достаточной прочностью, чтобы выдержать нагрузку, создаваемую футеровкой, металлом и шлаком, сводом, а также давление, создаваемое расширяющейся при нагреве кладки. Температура самого кожуха не должен превышать 100—150° С. Кожух имеет, обычно коническую или цилиндрическую форму. Коническая форма облегчает изготовление наклонной кладки печи и заправку (текущий ремонт) откосов, увеличивает стойкость футеровки. Для увеличения прочности кожуха его укрепляют вертикальными ребрами, и горизонтальными поясами, образующими жесткий каркас. Кожух крупных печей имеет водяное охлаждение. Днище кожуха больших печей делают сферической формы, которая обеспечивает высокую прочность и минимальный вес кладки. Оно может быть также коническим с плоской центральной частью или плоским. Оптимальной формой ванны, в которой находятся металл и шлак, является сфероконическая.

Футеровка электродуговых печей выполняется из основных или кислых огнеупорных материалов. Наиболее распространены печи с основной футеровкой, в печах с кислой футеровкой нередко выплавляется чугун и сталь для фасонного литья.

Подина основной печи состоит из верхнего рабочего набивного слоя, кирпичного основания и теплоизоляционного слоя. Кладка выполняется таким образом, чтобы вертикальные швы в соседних рядах не совпадали друг с другом. Это затрудняет уход жидкого металла в случае местного разрушения рабочего слоя подины через кладку. В печах емкостью 80 т стойкость подины составляет 1300…1800 плавок, в печах меньшей емкости — до 5000 плавок. Кладка стен основных электропечей выполняется многослойной. Первый слой, в зависимости от процесса, выкладывают из динасового или магнезитового кирпича. Второй слой – из шамотного кирпича. Третий слой выполняется из порошка диатомита. Он уменьшает тепловые потери и компенсирует тепловое расширение огнеупоров. Сопряжение кладки стен и подины выполнено коническим с уклоном 45°. Это облегчает заправку печи и позволяет поддерживать необходимую форму ванны в процессе работы печи.

Свод набирают из кирпича на специальном шаблоне в сводовом кольце. Сводовое кольцо служит опорой для огнеупорной кладки свода. Сварное или клепаное кольцо имеет водяное охлаждение, что повышает его стойкость. Благодаря выпуклости шаблона кладка свода получается с необходимой кривизной, оцениваемой величиной стрелы подъема, которая обеспечивает его прочность. Свод основных печей средней и большой емкости на наших заводах набирают преимущественно из магнезитохромитового кирпича; ранее для сводов использовали динасовый кирпич. Толщина свода у печей емкостью 30…80 т достигает 300 мм. Стойкость магнезитохромитовых сводов в 2…3,5 раза превышает стойкость динасовых и достигает 100…200 плавок (более высокие показатели относятся к печам меньшей емкости). Зазоры между электродами и сводом уплотнены водоохлаждаемыми кольцами.

По окончании изготовления подины и стен устанавливают свод и электроды. В печах с загрузкой сверху для обеспечения герметичности стыка свода и кожуха устраивается песочный затвор. Кольцо свода имеет внизу выступ — нож, который входит в заполненную песком полость верхнего кольцевого пояса жесткости.

После установки свода и электродов производят сушку футеровки и спекание набойки подины. Для этой цели в печь загружают слой кокса толщиной 200…400 мм, опускают на него электроды и включают ток. Под действием раскаленного кокса происходит коксование связующих веществ (смолы и пека) и образование прочной монолитной массы.

Рабочее окно. В печах малой ёмкости его используют для загрузки шихты. Загрузка производится или завалочной машиной при помощи мульд, или лотками и в редких случаях вручную специальной лопатой. Печи с загрузкой через окно имеют стационарно укрепленный свод и более простую конструкцию, чем печи с загрузкой сверху. Рабочее окно обрамляется литой или сварной рамой прикрепляемой к кожуху печи. Вверху рамы устанавливают водоохлаждаемую коробку. Рабочее окно перекрывается пустотелой водоохлаждаемой заслонкой. Герметичность прилегания заслонки к арматуре окна обеспечивается наклоном (порядка 5…6° к вертикали) направляющих рамы, в которых движется заслонка Движение заслонки обеспечивается пневматическим или электрическим приводом.

Сливной желоб предназначен для выпуска металла в ковш. Выпускное отверстие — круглое (диаметром 120…150 мм) или прямоугольное (150х250 мм), устраивается с противоположной стороны от рабочего окна. На время плавки его заделывают сухим дробленым доломитом. К выпускному отверстию примыкает металлический желоб, футерованный шамотным кирпичом с огнеупорной обмазкой. Длина желоба всего 1…2 м, чтобы при выпуске не вызывать заметного охлаждения и излишнего окисления жидкого металла.

Механизм перемещения свода. Загрузку шихты в дуговые печи ёмкостью более 3-х тонн производят при снятом своде. Для этого механизм -5 приподнимает свод вместе электродами и отводит их в сторону поворотом на 80…100о (вид сверху на рис. 8.14.). Электроды при этом должны быть подняты.

Реже используют печи с выкатным корпусом. В этом случае свод только приподнимается, а корпус печи выкатывают из под него в сторону.

Механизм наклона. Печь снабжена приводом для наклона в сторону желоба для слива металла или в сторону рабочего окна для удаления шлака. Механизм состоит из двух гидравлических цилиндров -7, зубчатого сегмента, закреплённого на каркасе днища и двух зубчатых плит, закреплённых на фундаменте -11. Механизм наклона обязательно оборудуется ограничителями хода в обе стороны. Время наклона печи на угол 40° для печей разной вместимости составляет 30…120 секунд.

Электроды Материал электрода должен обладать хорошей электропроводностью, и выдерживать высокие температуры, иметь достаточную механическую прочность и сопротивляемость окислительному воздействию атмосферы печи. Этим требованиям в достаточной мере удовлетворяют только изделия из углерода, а именно — угольные и графитированные электроды. Угольные электроды применяются в печах малой емкости (обычно не более 5 т), графитированные — в печах средней и большой емкости. Угольные электроды изготавливают из антрацита или термоантрацита, литейного или нефтяного кокса, природного графита с добавкой в качестве связующих веществ каменноугольного пека и смолы.

Для изготовления графитированных электродов, используют высококачественные, малозольные сорта нефтяного или пекового кокса и смолопека. Технология их изготовления изложена в разделе 5.3.3. Графитированные электроды по сравнению с угольными имеют ряд преимуществ. Допустимая плотность тока для специальных графититрованных электродов значительно больше, чем для угольных и достигает 30 А/см2. Поэтому их используют для печей высокой мощности. Графитированные электроды лучше противостоят окислительному воздействию атмосферы печи.

Диаметр графитированного электрода достигает 550мм, длина электродов – 1800…2000мм. По мере сгорания торцев электродов их наращивают. Для этого в торцах электродов предусмотрены резьбовые отверстия (так называемые ниппельные гнезда). Секции электродов соединяют с помощью графитовых ниппелей. Расход графитированных электродов составляет на печах большой емкости 5,5— 6 кг на 1т стали, угольных до 13—15 кг/т стали. Стоимость графитрованных электродов в 2,3 раза выше, чем угольных. Для уменьшения окисления электродов зазоры между ними и сводом уплотнены водоохлаждаемыми кольцами.

Электрододержатели предназначены для подвода тока к электродам и удержания их на определенной высоте в печи. Электрод удерживается в токоподводящей головке держателя с помощью пружины, зажимающей электрод между бронзовым сухарём и корпусом головки. После присоединения с помощью резьбового графитового ниппеля новой секции электрода к частично обгоревшему необходимо переместить токоподводящую головку в новое место захвата электрода. Для этого с помощью пневматического цилиндра сжимают пружину, давление сухаря на электрод ослабевает и электрододержатель перемещают вверх. Эта операция, называемая «перепуском электрода», производится дистанционно, с поста управления.

Механизм перемещения электродов.

Современные электродуговые печи оснащены регуляторами мощности дуги, которые представляют собой механизм перемещения электродов с приводом, управляемым программно-адаптивным регулятором электрического режима. Подъем и опускание электродов осуществляется электрогидравлическим приводом электрододержателей. После подключения электродов к ступени трансформатора, соответствующей выбранному напряжению, производят зажигание дуги в каждой из фаз одновременно. Для этого электроды приводят в соприкосновение с металлом и после разогрева пятна контакта отводят их на заданное расстояние. На режиме горения длина дуги в каждой из фаз поддерживается постоянной также автоматически. Действие автоматики основано на том, что при увеличении длины дуги между торцем электрода и металлом сила тока протекающего через электрод уменьшается. Поэтому при сгорании торца электрода датчик силы тока, проходящего через электрод, выдаёт сигнал для перемещения электрода вниз. Наоборот, при укорочении длины дуги, например, при частичном обвале шихты, сила тока увеличивается, и механизм перемещает электрод вверх.