- •8.5. Индукционные тигельные печи.

- •8.5.1. Высокочастотные плавильные печи.

- •8.5.2. Индукционные плавильные печи промышленной частоты.

- •Изготовление футеровки печи.

- •8.5.3. Особенности конструкции индукционных тигельных печах средней частоты (итпсч).

- •8.5.4. Применение индукционных тигельных печей для плавки цветных сплавов.

- •8.5.5. Индукционные канальные печи в литейном производстве.

- •8.6. Плавильные печи сопротивления

8.5.4. Применение индукционных тигельных печей для плавки цветных сплавов.

Удельное электрическое сопротивление сплавов цветных металлов в 3…5 раз ниже, чем у чугуна и стали. Поэтому электрический КПД индукционных тигельных печей при плавке цветных сплавов соответственно ниже, чем при плавке чёрных сплавов. Однако затраты на электроэнергию для плавки цветных сплавов составляют значительно меньшую часть себестоимости отливок из цветных сплавов по сравнению с чугунными и стальными отливками. Поэтому индукционные тигельные печи используют для получения высококачественных отливок из цветных сплавов.

Так, например, для плавки медных сплавов на КАМАЗе предусмотрены печи ёмкостью 1,4т, работающие на промышленной частоте и печи серии ИСТ ёмкостью 400кг.

Медные сплавы легированы элементами, образующими, как основные, так и кислые оксиды. Поэтому для уменьшения угара легирующих элементов в наибольшей степени подходят нейтральные огнеупорные массы –муллитокорундовые, хромитовые и полукислые – шамотные. Для печей ёмкостью до 500кг используют готовые тигли графитошамотные и графитокарборундовые.

Плавку алюминиевого сплава для отливки поршней на заводе «Мотордеталь» в г. Костроме в индукционных тигельных печах промышленной частоты с муллитокорундовой футеровкой.

Для плавки магниевых сплавов наибольшее распространение получили индукционные печи, с тиглем из малоуглеродистой или нержавеющей стали. Учитывая опасность взаимодействия магния с водой, в таких печах частот используют индукторы с воздушным охлаждением («сухие индукторы»). Графитовые и шамотные тигли не применяют, т.к. большинство флюсов, используемых при плавке магния, содержат хлористые и фтористые соли щелочных металлов, взаимодействующие с материалом тигля и разъедающие его стенки. При производстве крупных отливок обычно используют выемные тигли. Выемными тигли называются потому, что после плавки и обработки металла их извлекают из печи и используют как заливочный ковш.

Для изготовления отливок из жаропрочных сплавов используют установки, включающие в себя индукционные тигельные печи. В этих случаях печи располагаются в вакуумируемых камерах, где размещаются также литейные формы (рис. 8,31.).

Рис. 8.31. Вакуумная плавильно - заливочная установка. 1- вакуумная камера; 2- устройство для загрузки шихты; 3 – плавильная печь; 5 – форма; 6 – стол центробежной машины.

Заполнение форм, и затвердевание отливок происходит под действием гравитационных, центробежных сил или в специальных устройствах, обеспечивающих направленную кристаллизацию отливок или формирование монокристаллических отливок. На рис. 8.31. показана вакуумная плавильная установка с центробежной заливкой форм. Разнообразные конструкции плавильно - заливочных комплексов рассматриваются в курсах «Специальные методы литья».

8.5.5. Индукционные канальные печи в литейном производстве.

Индукционные канальные печи широко используются в литейном производстве в качестве плавильных печей, миксеров и заливочных устройств. Это объясняется тем, что применение индукционных канальных единиц обеспечивает высоким электрический и термический КПД плавильным и заливочным устройствам. Кроме того, для подключения ИКЕ к цеховой сети не требуется дорогостоящих преобразователей частоты тока. Преимуществом таких печей является также минимальные потери на угар.

Однако общим недостатком печей такого типа является необходимость работы с переходной ванной металла. Полный слив металла из канальной единицы делает невозможным её запуск. Охлаждение печи в нерабочие смены до затвердевания металла в канале и последующее расплавление его приводит к разрушению футеровки канала. Необходимость работы с переходной ванной приводит к потерям энергии при горячем простое печи в нерабочие смены, а также затрудняет переход на плавку новой марки металла.

При плавке цветных сплавов важнейшей задачей является минимизация угара дорогостоящих элементов сплавов, поэтому индукционные канальные печи получили широкое применение.

При плавке алюминиевых сплавов температура ванны металла не превышает 750оС, поэтому перегрева металла, опасного для футеровки канала не происходит. Однако, образующиеся при плавке тугоплавкие оксиды алюминия, откладываются на стенках канала и приводят к его зарастанию. Для очистки от нароста подковообразных каналов используют цепные скребки.

Рис. 8. 32. Печь для плавки алюминиевых сплавов с прямолинейными участками канала.

Для облегчения удаления нароста используют каналы, образованные прямолинейными участками, (рис. 8.32.) очищают от нароста жёсткими трубчатыми скребками. Перед очисткой извлекают заглушку в боковом отверстии канала и сливают остатки металла. Очистка каналов от нароста проводится через 3…4 плавки.

Для плавки медных сплавов используют канальные печи тигельного и барабанного типа (рис. 8.33.).

На одной плавильной печи могут располагаться несколько канальных единиц, том числе однофазные, двухфазные и трёхфазные в зависимости от ёмкости печи.

Рис. 8.33. Схемы канальных печей для плавки медных сплавов. а – тигельного типа; б – барабанного типа.

При плавке сплавов содержащих цинк возникает опасность испарения цинка в канале. Испарение происходит при высокой мощности, передаваемой в металл, когда его температура существенно превышает температуру кипения цинка (907оС). Если уровень металла в ванне небольшой испарение цинка приводит к кратковременным пережимам металла в канале и разрывам электрической цепи. Это явление, называемое цинковой пульсацией, ограничивает мощность канальной единицы особенно при низком уровне металла в ванне печи.

Для плавки цинковых сплавов также используют канальные печи.

В частности на КАМАЗе сплав ЦАМ 10-5 для литья под давлением выплавляли в трёх индукционных канальных печах ёмкостью по 2 тонны с нейтральной футеровкой. Однако перегрев металла в канале и цинковая пульсация принуждает ограничивать мощность, передаваемую в печь.

Для плавки чугуна с середины ХХ века в зарубежных странах иногда применяли канальные печи шахтного типа. На этих печах использовали канальной единицы мощностью 2500 кВт с транзитной циркуляцией металла (см. пункт 2.2.5.). Кроме того, была отработана технология замены индукционной канальной единицы без полного слива металла из печи. Для этого печь наклоняют так, чтобы заменяемая канальная единица располагалась выше уровня оставшегося в ванне металла. Это позволяет использовать канальные печи в качестве высокопроизводительных и экономичных чугуноплавильных установок.

С появлением среднечастотных индукционных плавильных печей распространение чугуноплавильных канальных печей приостановилось.

В чугунолитейном производстве канальные печи используются в качестве раздаточных печей и миксеров в дуплекс процессах. Плавильными печами в таких дуплекс процессах являются вагранки, электродуговые и индукционно-тигельные печи.

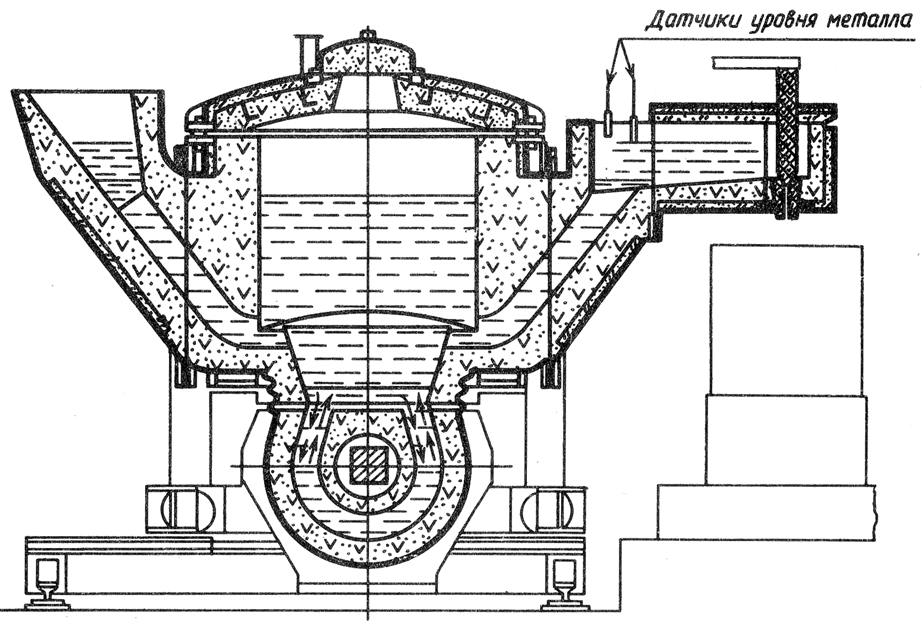

На рис.8.31. показан индукционный канальный миксер ёмкостью 40 тонн. Он предназначен для накопления металла, выплавляемого в плавильных печах, усреднения его химического состава и температуры (миксирования), перегрева в случае необходимости до заданной температуры и выдачи в транспортные или заливочные ковши.

Рабочее пространство печи имеет цилиндрическую форму с вертикальной осью. Оно закрыто съёмной футерованной крышкой –3. Такие печи называют печами шахтного типа. Печь имеет две съёмных канальных единицы мощностью по 700 кВт каждая. Слив металла производится через сифонный жёлоб -2.

Для заливки металла в миксер имеется дополнительный сифонный канал, расположенный на той же стенке печи (на схеме не показан). Скачивание шлака производят через окно –4, закрываемое крышкой –5, один раз в две недели. За это время его накапливается около 40кг. Наклон печи производится с помощью гидроцилиндров –1. Для слива металла поворот осуществляется вокруг оси, вставленной в отверстие –9 корпуса печи передней стойки –10.

Рис. 8.31. Индукционный канальный миксер шахтного типа.

При сливе шлака ось вставляется в отверстия –11 корпуса печи и задней стойки –12. Каналы индукционных единиц сообщаются с ванной печи через полости -6. Каждая канальная единица имеет свой магнитопровод –8 и охлаждаемый воздухом индуктор -7.

Наряду с вертикальными (шахтными) ИЧК существуют горизонтальные (барабанные) печи. Печь (рис. 8.32.) имеет форму цилиндра с горизонтальной осью вращения. На одной из торцевых стенок (вид-а) расположен сливной носок, соединённый сифонным каналом с нижней частью ванны металла. Для выпуска металла корпус печи поворачивают на опорных роликах так, чтобы сливной носок оказался ниже уровня металла в ванне печи.

Барабанные канальные печи занимают больше площади в цехе, чем шахтные. Но главный их недостаток по сравнению с шахтными миксерами состоит в значительно большей сложности и трудоёмкости изготовления футеровки. Футеровка образуется несколькими слоями фасонных огнеупорных блоков, плотно прилегающих друг к другу. Футеровка печей шахтного типа выполняется набивной.

Для заливки металла в форму применяют различные по конструкции устройства, основным элементом которых являются индукционные канальные единицы. На рис. 8.33. показано заливочное устройство, работающее под газовым давлением.

Рис. 8.33. Автоматическое заливочное устройство.

Из плавильной печи с помощью транспортного ковша металл заливают в ванну печи. ИКЕ обеспечивает поддержание температуры металла на заданном уровне. Для заливки металла в формы создают избыточное газовое давление под герметизированной крышкой заливочного устройства и поднимают стопор. Ёмкость ванны таких печей составляет 2…6 тонн чугуна.