- •Кафедра строительного производства строительные материалы Учебно-методический комплекс

- •Кафедра строительного производства

- •Строительные материалы Учебно-методический комплекс

- •Кафедра строительного производства

- •Рабочая программа дисциплины «строительные материалы»

- •Направление подготовки: 270100 «Строительство»

- •Дополнения и изменения в рабочей программе на 200__/200__уч.Г.

- •Пояснительная записка к рабочей программе учебной дисциплины «Строительные материалы»

- •7.1. Разделы дисциплины и виды занятий

- •7.2. Содержание разделов дисциплины

- •Тема I. Введение

- •Тема 2. Строение и свойства материалов

- •Тема 3. Материалы и изделия из природного камня

- •Тема 4. Керамические материалы и изделия

- •Тема 5. Стекло и плавленые изделия

- •Тема 6. Неорганические вяжущие вещества

- •Тема 7. Металлические материалы и изделия из них

- •Тема 8. Бетоны и бетоноведение

- •Тема 9. Технология сборных железобетонных изделий и конструкций

- •Тема 10. Строительные растворы

- •Тема 11. Автоклавные материалы и изделия

- •Тема 12. Композиционные материалы и изделия

- •Тема 13. Материалы и изделия из древесины

- •Тема 14. Органические вяжущие вещества и материалы на их основе

- •Тема 15. Полимерные материалы и изделия

- •Тема 16. Теплоизоляционные материалы и изделия

- •Тема 17. Акустические материалы

- •Тема 18. Отделочные материалы

- •7.3. Лабораторный практикум

- •8. Самостоятельная и исследовательская работа

- •11. Методические рекомендации по организации изучения дисциплины.

- •12.1. Рекомендуемая литература

- •Кафедра строительного производства Популов м.Ф. Строительные материалы

- •Лабораторная работа № 1. Определение насыпной плотности цемента.

- •Лабораторная работа № 2. Определение нормальной густоты цементного теста.

- •Лабораторная работа № 3. Определение сроков схватывания цементного теста.

- •Лабораторная работа № 4. Определение нормальной густоты гипсового теста.

- •Лабораторная работа № 5. Определение сроков схватывания гипсового теста.

- •Лабораторная работа № 6. Определение истинной плотности песка.

- •Лабораторная работа № 10. Определение зернового состава песка.

- •Лабораторная работа № 11. Определение средней плотности зерен щебня (гравия).

- •Лабораторная работа № 12. Определение насыпной плотности щебня (гравия).

- •Лабораторная работа № 14. Определение водопоглошения щебня (гравия).

- •Лабораторная работа № 15. Определение зернового состава нефракционированного гравия.

- •Лабораторная работа № 16. Определение подвижности бетонной смеси.

- •Лабораторная работа № 17. Определение плотности бетона.

- •Лабораторная работа № 18. Определение подвижности растворной смеси.

- •Лабораторная работа № 19. Определение водопоглощения керамических плиток для полов.

- •Кафедра строительного производства

- •Строительные материалы

- •Популов м.Ф.

- •Методические указания к самостоятельной работе

- •270102 «Промышленное и гражданское строительство»

- •Тема I. Введение

- •Тема 2. Строение и свойства материалов

- •Тема 3. Материалы и изделия из природного камня

- •Тема 4. Керамические материалы и изделия

- •Тема 5. Стекло и плавленые изделия

- •Тема 6. Неорганические вяжущие вещества

- •Тема 7. Металлические материалы и изделия из них

- •Тема 8. Бетоны и бетоноведение

- •Тема 9. Технология сборных железобетонных изделий и конструкций

- •Тема 10. Строительные растворы

- •Тема 11. Автоклавные материалы и изделия

- •Тема 12. Композиционные материалы и изделия

- •Тема 13. Материалы и изделия из древесины

- •Тема 14. Органические вяжущие вещества и материалы на их основе

- •Тема 15. Полимерные материалы и изделия

- •Тема 16. Теплоизоляционные материалы и изделия

- •Тема 17. Акустические материалы

- •Тема 18. Отделочные материалы

- •Формы контроля

- •Контрольная работа 1

- •Контрольная работа 2

- •Приложения

- •Конспект лекций

- •Строительные материалы

- •270102 – Промышленное и гражданское строительство

- •Разработал доцент кафедры строительного производства

- •Тема I. Введение

- •Тема 2. Строение и свойства материалов

- •Тема 3. Материалы и изделия из природного камня

- •Тема 4. Керамические материалы и изделия

- •Тема 5. Стекло и плавленые изделия

- •Тема 6. Неорганические вяжущие вещества

- •Тема 7. Металлические материалы и изделия из них

- •Тема 8. Бетоны и бетоноведение.

- •Тема 9. Технология сборных железобетонных изделий и конструкций

- •Тема 10. Строительные растворы

- •Тема 11. Автоклавные материалы и изделия

- •Тема 12. Композиционные материалы и изделия

- •Тема 13. Материалы и изделия из древесины

- •Тема 14. Органические вяжущие вещества и материалы на их основе

- •Тема 15. Полимерные материалы и изделия

- •Тема 16. Теплоизоляционные материалы и изделия

- •Тема 17. Акустические материалы

- •Тема 18. Отделочные материалы

- •Методические рекомендации преподавателю по учебной дисциплине «Строительные материалы»

- •Активизация студентов

- •Требования к преподавателю

Тема 14. Органические вяжущие вещества и материалы на их основе

К этой группе относят:

битумные — природные или искусственные вяжущие черного цвета, спо-собные при нагревании (до 80-170°С) или при добавлении растворителей (разжи-жителей) переходить в обратимое вязкожидкое состояние, что облегчает возмож-ность их смешивания с каменными или другими сыпучими волокнистыми или слоистыми материалами. При снижении температуры до нормальной (20-25 °С и ниже) или при испарении растворителей эти композиции вновь загустевают и об-разуют искусственный материал с гидрофобными (водоотталкивающими) свойст-вами; дегтевые — искусственные материалы, получаемые при сухой перегонке твердых видов топлива: каменного угля, сланцев, древесный и др. Сюда также отно-сят сплавы дегтевых масел с пеками; смешанные — продукты совместного окис-ления каменноугольных масел и нефтяного гудрона (гидрокамовые), дегте- и би-тумнополимерные композиции, содержащие в своем составе полимеры.

Битумы: происхождение, состав и свойства.

Битумы делят на природные и нефтяные. Природные битумы представляют собой твердые или вязкие композиции, которые образовались из нефти в осадоч-ных породах земной коры под влиянием процессов окисления и полимеризации. Они встречаются редко в виде залежей, состоящих из битума с примесями минера-льных веществ, а чаще пропитывают пески, рыхлые песчаники, карбонатные поро-ды или глинистые грунты. Такие горные породы называют битуминозными.

Природные битумы имеют высокую атмосферостойкость, хорошо прилипают к поверхности каменных материалов. Их извлекают из горных пород вываркой в по-дкисленной горячей воде или вымывают растворителями. При содержании битума меньше 3% извлечение битумов нерационально и тогда размолотые горные по-роды используют в виде асфальтового порошка или как сырье для производства ма-стик. Основное использование природных битумов происходит в лакокрасочной промышленности.

Нефтяные битумы получают из нефти путем переработки ее остатков после отбора легколетучих компонентов. Различают остаточные, окисленные и компа-ундные нефтяные битумы.

Наиболее распространены окисленные битумы, полученные специальной обра-боткой остаточных битумов или гудрона, продувая через них воздух при температуре 210-300°С. Нефтяные остатки окисляются и уплотняются за счет полимеризации природных высокомолекулярных соединений. Смешивая остатки специально обрабо-танного гудрона с масляными дистиллятами, получают компаундные (смешанные) битумы. Нефтяные битумы при нормальной температуре (18-20°С) могут быть тве-рдыми (упругими или даже хрупкими), полутвердыми (вязкопластичными) или жидкой консистенции.

Битумы

состоят из

смеси высокомолекулярных углеводородов

метанового

![]() ,

нафтенового

,

нафтенового

![]() и ароматических

рядов, их кислородных, сернистых и

азотистых производных.

Элементарный химический состав всех

разновидностей

битума примерно одинаков, в нем до 70-85

% углерода, до 15% водорода и до 10%

кислорода, небольшое содержание

серы и азота. Однако химический состав

битума не дает представления

о десятках химических соединений,

которые в

нем содержатся и решающим образом влияют

на структуру и

свойства битумов. О би-тумах легче

судить по их групповому составу,

включающему масла, смолы и асфа-льтены,

их модификации (карбены и карбоиды),

ангидриты

и пр.

и ароматических

рядов, их кислородных, сернистых и

азотистых производных.

Элементарный химический состав всех

разновидностей

битума примерно одинаков, в нем до 70-85

% углерода, до 15% водорода и до 10%

кислорода, небольшое содержание

серы и азота. Однако химический состав

битума не дает представления

о десятках химических соединений,

которые в

нем содержатся и решающим образом влияют

на структуру и

свойства битумов. О би-тумах легче

судить по их групповому составу,

включающему масла, смолы и асфа-льтены,

их модификации (карбены и карбоиды),

ангидриты

и пр.

Масла придают битуму подвижность и текучесть. При обычной температуре эта группа углеводородов с молекулярной массой 100-500 и с плотностью меньше единицы предопределяет реологические свойства битумов.

Смолы представляют собой углеводороды более сложной структуры. Их мо-лекулярная масса доходит до 500-1000, а плотность — до единицы. Смолы об-ладают хорошей прили-паемостью и поэтому придают битумам вяжущие свойства и пластичность.

Асфальтены — твердые неплавкие высокомолекулярные соединения с плотностью несколько выше единицы и молекулярной массой 1000-5000. Больши-нство асфальтенов растворимы в масляных и смолистых фракциях битума, лишь карбены и карбоиды, содержащие свободный углерод, практически нераствори-мы. Асфальтены придают битуму твердость в нормальных условиях и повышают его теплоустойчивость. Важно отметить главное свойство асфальтенов — их способность при нагревании и в присутствии воздуха образовываться из смол и ма-сел. Такие условия создаются в присутствии солнечной радиации.

Входящие в состав битума перечисленные группы углеводородов образуют сложную дисперсную систему, где молекулярный раствор части смол в маслах выс-тупает дисперсной средой, а дисперсной фазой являются асфальтены с адсорбиро-ванной на их поверхности частью смол. Основным структурообразующим элемен-том битума являются мицеллы — комплексные частицы, в ядре которых находят-ся ядра из асфальтенов размером до 20 мкм, а оболочку мицелл составляют смо-лы и тонкий молекулярный слой масел. Если в битуме наблюдается избыток ма-сел, то мицеллы как бы плавают в нем, образуя структуру, известную под названи-ем золь. Такая структура характерна для жидких битумов. Если же мицеллы конта-ктируют друг с другом непосредственно и в системе ощущается недостаток масел, то такая структура характерна для твердых битумов и ее называют гель. У вязких би-тумов наблюдается переходная структура «золь-гель». Важно отметить, что при по-вышении температуры структура битума меняется. Мицеллы снимают с себя пос-ледовательно масляную и смоляную оболочки, доля дисперсионной среды возраста-ет, и твердые битумы меняют мицеллярную пространственную сетку на плаваю-щую структуру золь, что облегчает совмещение битума с каменными материалами

При небольшом увеличении содержания смол и частично асфальтогенов мо-жет происходить некоторое улучшение свойств битумов со временем. Однако значительное увеличение этих составляющих может привести к быстрому изменению свойств битума, что повлечет за собой потерю им пластических свойств и уве-личение твердости и хрупкости.

Таким образом, изменение соотношения между количественным содержа-нием различных групп углеводородов, являющихся структурными составляющими битума, отражается на физико-химической структуре материала и сильно меняет его свойства.

Воздействие воздуха основано на окислении и полимеризации углеводоро-дов, в частности непредельного ряда, изменения группового химического состава и свойств битумов. Окислительный процесс ускоряется под комплексным воздейст-вием воздуха, теплоты солнечного света, особенно его ультрафиолетовых лучей. К старению битума может приводить еще и длительный контакт с некоторыми мате-риалами, содержащими полуторные оксиды железа и алюминия. За счет накопле-ния труднорастворимых и нерастворимых твердых частиц (в основном карбенов и карбоидов) у битума начинают проявляться хрупкие свойства, что и ведет к его старению.

Основными свойствами, определяющими качество битумов, являются вязкость, хрупкость, тогда как для жидких битумов — это вязкость и содер-жание летучих веществ.

Вязкость битума зависит от температуры и группового состава. Мерой оценки вязкости считается пенетр, равный 0,1 мм. Определение вязкости жид-ких битумов производят на стандартном вискозиметре. За условную вязкость принимают время истечения определенного объема битума при нормированной температуре и диаметре калиброванного отверстия прибора и ее обознача-ют буквой С. Пластичность битумов характеризуется условной предельной де-формацией стандартного образца-восьмерки из битума, определяемой на при-боре-дуктилометре при нормируемой температуре испытаний и скорости при-ложения нагрузки. Это свойство называют растяжимость и выражают в см, указывая при этом температуру испытания. Растяжимость битума зависит прежде всего от температуры, группового состава и структуры. При увели-чении содержания смол растяжимость увеличивается. Значительно снижают растяжимость парафины, содержащиеся в битуме.

Для определения температуры размягчения битумов используют стан-дартный прибор — «кольцо и шар» (К и Ш). Образец битума, размещенный в кольце, устанавливают на верхнюю полку прибора, а затем на поверхность битума ставятшарик определенного размера и массы. За температуру размягчения принимают среднюю температуру, определенную по 2-3 образцам, при которых шарик с битумом начинает касаться нижней полки прибора, расположенной от верхней на расстоянии 23,4 мм. Это свойство битума называют иногда верхним температурным пределом. Нижний температурный предел применения битума характеризуется температурой хрупкости. Для ее определения используется стан-дартный прибор, основным элементом которого является тонкая стальная пласти-на. На эту пластину наносят тонкий слой битума и помещают в среду с понижаю-щейся отрицательной температурой. За температуру хрупкости принимают отрицательную температуру, при которой на стальной пластинке при ее изгибе и распрям-лении появляется первая трещина.

При использовании битума в дорожных покрытиях часто пользуются так на-зываемым температурным рабочим интервалом. По его величине, представляю-щей разность между температурами хрупкости и размягчения (в абсолютных еди-ницах), производят выбор вида и марки битума для конкретных условий примене-ния.

Описанные свойства битумов хорошо связаны между собой и в совокупности характеризуют марку битума. Так, например, битумы с высокой вязкостью более те-плостойки и более хрупки при отрицательных температурах.

Битумы также обладают и рядом других важных свойств: стойкостью к дейс-твиям различных растворов кислот, щелочей, солей и к большинству агрессивных газов. Они хорошо растворяются в органических растворителях (например, спирте, бензине, бензоле и т.п.), обладают высокой водостойкостью и водонепроницаемо-стью. При производстве работ с битумами следует соблюдать правила противопо-жарной безопасности, так как при нагревании битума из него выделяются пары, ко-торые при наличии открытого пламени способны вспыхнуть. Для учета огнестойко-сти битума определяют температуру вспышки его паров.

По назначению нефтяные битумы делят на дорожные, строительные и кро-вельные. Основные марки твердых и вязких битумов приведены в ГОСТ.

Битумы нефтяные дорожные обозначают БНД, их свойства должны удовле-творять требованиям ГОСТ 22245; марки строительных битумов обозначают БН, а их свойства должны соответствовать ГОСТ 6617, у кровельных битумов марка обозначается БНК, а свойства должны соответствовать ГОСТ 8548.

Например, для дорожного битума марки БНД 200/300 пенетрация должна быть в пределах 201-300 при температуре 25°С, температура размягчения не ни-же 35°С, а хрупкости — не выше -20°С. Для строительного битума пенетрация в пределах 4-60, температура размягчения не ниже 50-60°С, а температура хру-пкости не нормируется. У кровельного битума марки БНК 90/30 пенетрация на-ходится в пределах 25-35, температура размягчения не ниже 80°С, а хрупкости не выше -10°С.

Жидкие нефтяные битумы делят на два класса: сред негустеющие (СГ) и мед-ленногустеющие МГ и МГО. Марка таких битумов характеризуется интервалом ус-ловной вязкости в секундах, определенной по вискозиметру с отверстием 5 мм при температуре 60°С (например, СГ 40/70, МГ 40/70 и МГО 40/70). Наиболь-шее применение (свыше 60% от общего производства) нефтяные битумы (твер-дые и полутвердые) находят в дорожном строительстве для изготовления асфаль-тобетонов и битумоминеральных смесей.

Остальная часть битумов (40%) примерно равномерно используется в из-готовлении кровельных и гидроизоляционных материалов, а также некоторых гер-метиков.

Дегти: состав и свойства.

Дегти получают путем конденсации летучих веществ и сгущения вязких жидкостей, образовавшихся в процессе сухой перегонки различных углей, слан-цев, дерева, торфа и других органических веществ. Свое название дегти получают от названия исходного сырья: каменноугольные, буроугольные, сланцевые, дре-весные. Наиболее качественные из них — каменноугольные дегти — обладают достаточно высокйми строительными свойствами. Различают сырые и отогнан-ные каменноугольные дегти. Первые получают при коксовании каменных углей при температуре 500-700 °С (низкотемпературные) и при температуре 900-1100 °С (высокотемпературные). Сырые дегти — маслянистые жидкости темного цвета с характерным резким запахом фенолов и нафталина. Эти дегти отличаются значительным содержанием летучих веществ и легкорастворимых в воде соедине-ний, что существенно снижает их погодоустойчивость. Поэтому их использование в строительных материалах ограничено. Отогнанные дегти имеют более высокие строительные свойства и поэтому являются сырьем в производстве строительных материалов. Их получают из сырого дегтя после отгонки воды (удаляется при 100 °С). При температуре отбора до 170°С отгоняют легкие масла, от 170 до 230°С — средние, от 270 до 360°С — антраценовые масла, а при температуре свыше 360°С получают пек — каменноугольную смолу.

Твердый остаток от фракционной разгонки дегтей называется пеком — это аморфное вещество черного цвета, содержащее высокомолекулярные углеводо-роды и их производные, а также свободный углерод (8-30%).

Сплавлением пека с антраценовым маслом или отогнанным дегтем получа-ют составные дегти, которые чаще всего используют в строительных целях. В сос-тав дегтей могут вводить тонкодисперсные материалы (чаще из карбонатных горных пород). Такие дегти называются наполненными. Они обладают повышенной вязкостью и атмосфероустойчивостью.

Дегти имеют сложный химический состав, включающий большое количество различных органических соединений, среди которых основную роль играют углево-дороды ароматического ряда и их неметаллические производные. Дегти также име-ют мицеллярное строение. В ядрах мицелл располагаются свободный углерод и твердые дегтевые смолы, ограниченно растворенные в дегтевых маслах. Дисперси-онной средой являются дегтевые масла. При испарении легких фракций из дегтевых масел стабильность дегтя нарушается, и это отрицательно сказывается на строите-льно-технических свойствах строительных материалах, изготовленных на его ос-нове.

Для дегтей характерны те же свойства, что и для битумов, но они отличают-ся значительно меньшей погодоустойчивостью и более резко меняют свои свойст-ва при повышении температуры. Поэтому даже при слабом нагревании, посколь-ку многие соединения в дегте ненасыщенные, они легко вступают в химическое взаимодействие с веществами окружающей среды. Это приводит к резкой смене состава и структуры, зачастую приводящей к растрескиванию. С другой стороны, в состав дегтя входят вещества с полярными группами, которые повышают адгези-онные свойства дегтей к каменным и другим твердым материалам. Содержание токсичного фенола повышает гнилостойкость строительных материалов на их ос-нове.

Каменноугольные дегти в основном используют в производстве дегтебето-нов, а пеки и антраценовые масла — в производстве дегтевых кровельных мате-риалов.

Смешанные вяжущие на основе битумов и дегтей.

Смешанные вяжущие создаются с целью снижения отрицательного влияния свойств отдельных вяжущих. В практике строительства наибольшее распростране-ние получили битумно-дегтевые и битумно-дегтеполимерные вяжущие.

Битумно-дегтевые (БД) вяжущие получают совмещением битума с дегтем или дегтесодержащими продуктами (антраценовым маслом, пеком). Битумно-дегтевые вяжущие зарекомендовали себя положительно при производстве кровельных и гидроизоляционных материалов, при изготовлении мастик. Они отличаются боль-шей погодоустойчивостью, чем дегти, и лучше соединяются с минеральными ма-териалами.

Битумно-дегтеполимерные вяжущие получают рациональным совмещением нефтяных битумов или каменноугольных дегтевых материалов чаще с каучуком или с каучукоподобными полимерами. Например, в практике дорожного строительства находят использование битумно-резиновые вяжущие, получаемые соответст-вующей переработкой отходов производства резинотехнических изделий, отрабо-танных автомобильных покрышек и синтетических каучуков. Полученный матери-ал отличается меньшей хрупкостью при отрицательных температурах, более устой-чив к старению, имеет повышенную теплоустойчивость.

Битумные и дегтевые эмульсии и пасты.

Представляют собой разновидности вяжущих материалов жидкой (эмульсии) или сметанообразной консистенции (пасты). Их приготовляют в основном из двух не смешивающихся между собой жидкостей — битума или дегтя и воды. Для обеспечения устойчивости к распаду системы в ее состав вводят эмульгатор, пред-ставляющий собой поверхностно-активное вещество (ПАВ), которое резко снижает поверхностное напряжение на границе раздела «битум (деготь) — вода». Устой-чивость эмульсии (пасты) обеспечивает механически прочная оболочка, образующа-яся вокруг мельчайших (до 0,1 мм) частичек диспергированного битума или дег-тя. Такая пленка препятствует укрупнению и слиянию этих частиц и создает устой-чивую систему.

Эмульсии обладают рядом преимуществ перед горячим битумом и дегтем: они легко и хорошо распределяются по поверхностям зерен минеральных материа-лов, что позволяет снижать расход вяжущего (до 30%). Возможность их использования в холодном виде (при положительной температуре в любую погоду) пред-определяет их широкое использование в гидроизоляционных работах при приклеи-вании рулонных материалов, устройстве гидро- и пароизоляционных покрытий, грунтовок под гидроизоляцию и при выполнении дорожных работ. В практике строительства больше востребованы битумные эмульсии и пасты. При работе с би-тумными, а особенно с дегтевыми, эмульсиями и пастами необходимо строгое вы-полнение правил охраны труда, личной гигиены и противопожарных мероприятий.

Материалы на основе битумов и дегтей.

Асфальтовые и дегтевые бетоны и растворы.

Это искусственные каменные материалы, получаемые при затвердевании ра-ционально подобранной и качественно изготовленной смеси вяжущего (битума или дегтя), минерального порошка и рыхлых каменных материалов — песка или от-сева, щебня или гравия (в бетоны) или только мелкого заполнителя (в растворах). Если в качестве связующего использован битум, материал называют асфальтобе-тоном или асфальтовым раствором, а при использовании дегтей — дегтебето-ном или дегтераствором.

Вследствие большого разнообразия получаемых материалов конгломератно-го строения их классифицируют по различным признакам. Прежде всего, по произ-водственному назначению выделяют дорожные, аэродромные, гидротехнические, промышленные и декоративные бетоны и растворы.

По крупности зерна заполнителя различают крупнозернистые (с размером зерна до 40 мм), среднезернистые (до 25 мм) и мелкозернистые (до 15 мм) асфа-льтобетоны и песчаные (с частицами до 5, реже до 3 мм) растворы.

В структурообразовании бетонов и на их свойства решающие влияние оказы-вает содержание щебня и песка. Различают следующие типы структур асфальтобе-тонных смесей: А —многощебенистые с содержанием щебня 50-60%; Б — сред-нещебенистые — 40-50%; В — малощебенистые — 30-40%; Г — песчаные из дробленого песка; Д — песчаные из природного песка. Высокоплотные горячие смеси и соответствующие им асфальтобетоны содержат щебень до 70%.

При классификации по пористости асфальтобетоны подразделяют неплот-ные (с пористостью 3-5%) и пористые (с пористостью 5-10%). Наличие остато-чной пористости в асфальтобетонах решающим образом зависит от вида применя-емого битума и технологических особенностей приготовления асфальтобетонных смесей.

По температуре применения различают горячие и холодные асфальтобетон-ные смеси. Горячие смеси готовят с использованием вязких и жидких нефтяных до-рожных битумов и укладывают с температурой не ниже 120 °С. После укатки они набирают достаточную структурную прочность для последующей малоинтен-сивной эксплуатации в течение 2-3 суток. Холодные смеси готовят с использова-нием жидких нефтяных битумов и укладывают с температурой не ниже 5°С. После укладки и укатки их структурообразование продолжается 20-30 суток, в течение которых дорожное полотно не должно эксплуатироваться.

В зависимости от величины остаточной пористости асфальтобетоны из горячих смесей делят на высокоплотные (остаточная пористость от 1 до 2,5%), плотные (2,5-5%), пористые (5-10%) и высокопористые (10-18%). Асфальтобетоны из холодных смесей должны иметь остаточную пористость от 6 до 10%.

Асфальтобетонные

смеси условно разделяют на жесткие,

пластичные

и

ли-тые.

Жесткие

смеси легче распределяются по

поверхности покрытия, но требуют

значительного уплотнения.

Снижение вязкости смеси затрудняет ее

распределение,

но облегчает уплотнение. Если для

уплотнения жестких и

пластичных асфальтобе-тонных смесей

уплотнение осуществляют

катками тяжелого и среднего веса, то

для литых допускается

даже ручное уплотнение.

Асфальтобетонные

смеси условно разделяют на жесткие,

пластичные

и

ли-тые.

Жесткие

смеси легче распределяются по

поверхности покрытия, но требуют

значительного уплотнения.

Снижение вязкости смеси затрудняет ее

распределение,

но облегчает уплотнение. Если для

уплотнения жестких и

пластичных асфальтобе-тонных смесей

уплотнение осуществляют

катками тяжелого и среднего веса, то

для литых допускается

даже ручное уплотнение.

Минеральный порошок в асфальтобетоне играет структурообразующую роль. Совмещаясь с органическим веществом, он формирует асфальтовяжущее, которое во многом обусловливает плотность, прочность и теплоустойчивость асфальтобетона. Лучшими свойствами обладают минеральные порошки из карбонатных горных по-род (известняков, доломитов и пр.) и основных доменных шлаков. Основные свойства — тонкость помола и гидрофильность минеральных порошков. Степень измельчения порошка должна быть такой, чтобы при мокром рассеве он полнос-тью проходил через сито 1,25 мм, а содержание частиц менее 0,071 мм было не менее 70% (по массе). Коэффициент гидрофильности представляет собой отноше-ние объема исследуемого порошка после набухания в воде в течение 3 суток к объему при набухании порошка в керосине. Допускаются к использованию поро-шки с коэффициентом гидрофильности менее единицы.

В качестве мелкого заполнителя применяют как природный, так и искусст-венный песок, полученный в виде отсева от дробления горных пород. Предпочтение отдают песку с модулем крупности 2 и более. При использовании мелких песков эффективно его обогащение отсевами. В песках ограничивается содержание пыле-ватых и глинистых частиц (в природном — не более 3%, в искусственном — не более 5%).

Щебень для асфальтобетона получают дроблением массивных горных пород и металлургических шлаков. Щебень из основных горных пород (известняка, доло-мита, базальта, диабаза и т.п.) обладает повышенной адгезией к битуму (дегтю), тогда как щебень из кислых пород (гранит, андезит и др.) уступает по этому свойст-ву основным породам. Кроме того, в щебне нормы ограничивают содержание зерен пластинчатой и игловатой формы, а также содержание пылеватых и глинистых час-тиц (до 2%). Оптимальная структура минеральной части асфальтобетонной сме-си может быть обеспечена при использовании фракционированного щебня.

Для повышения качества асфальтобетона используют добавки ПАВ (поверх-ностно-активных веществ) и минеральные активаторы поверхности заполнителей (например, известь-пушонку), введение которых улучшает прилипание битума к поверхности минеральных материалов, его прочность и долговечность. Наиболее эффективно использование активированного минерального порошка, в состав кото-рого при помоле добавляют до 0,5% ЛСТ. В этом случае улучшается удобоукла-дываемость асфальтобетонных смесей, повышается производительность смесите-льных установок, замедляются процессы «старения» высоковязких битумов.

В зависимости от назначения структура асфальтобетона может быть: порфи-ровой, контактной или законтактной. Для асфальтобетонов в верхних покрытиях до-рог оптимальной считается такая структура, при которой минеральные зерна щебня и песка контактируют через прослойки асфальтовяжущего вещества. При этом со-держание битума должно быть минимальным, но в то же время достаточным для создания сплошной пространственной сетки в уплотненном монолите и обеспече-ния необходимой удобоукладываемости асфальтобетонной смеси, особенно на ста-дии ее уплотнения.

Определение состава асфальтобетона начинают с выбора оптимального со-отношения компонентов минеральной части, зависящего от его структуры. Затем принимают требуемое количество минерального порошка. Для выбора оптимальной дозировки битума (обычно от 5 до 10%) проводят опытные формовки.

Холодные асфальтобетонные смеси сначала укладывают в штабели, а затем в удобное время их отправляют к месту непосредственной укладки. Распределение холодных смесей производят слоями, на 50-60% превышающими проектную то-лщину покрытия. Уплотнение осуществляют более легкими катками, в частности эффективными вибромоторными.

Структурообразование горячей асфальтобетонной смеси завершается сразу после укладки и остывания. Для формирования структур асфальтобетона из холод-ных смесей его необходимо выдерживать определенное время перед открытием движения автотранспорта.

К основным свойствам асфальтобетона относят прочность, водостойкость, износостойкость, сдвигоустойчивость. Следует отметить, что названные свойства асфальтобетона в значительной мере зависят от температуры. Так, если при температуре 20 ° С горячий асфальтобетон имеет предел прочности при сжатии не менее 2,2 МПа, что вполне достаточно для восприятия напряжений, возникающих в эксплуатируемом покрытии, то с повышением температуры до 50 ° С прочность снижается до 1,0 МПа. Естественно, при снижении температуры сопротивление сжатию возрастает, а при отрицательных температурах 15-25 СС его прочность становится соизмеримой с прочностью цементного бетона.

При нормальных температурах асфальтобетон хорошо сопротивляется удар-ным и истирающим воздействиям, например, его годовой износ не превышает 1,5 мм. Асфальтобетон обладает хорошей водостойкостью, а его коэффициент размягчения обычно не менее 0,9.

Однако по сравнению с цементным бетоном асфальтобетон обладает мень-шей сдвигоустойчивостью, особенно (при повышенных температурах вследствие высокой пластичности). Этот недостаток асфальтобетона приводит к появлению волн и наплывов в покрытии чаще на участке торможения. При отрицательных те-мпературах вследствие весьма низкой пластичности асфальтобетон проявляет хруп-кость, что приводит к появлению трещин и выколов в покрытии.

Крупнозернистые асфальтобетоны используют в нижних слоях многослой-ных дорожных покрытий, средне- и мелкозернистые — для верхнего слоя покры-тий. При интенсивном движении предпочтение отдают мелкозернистым асфальто-бетонам. Песчаные асфальтобетоны используют для покрытий тротуаров, полов промышленных зданий, плоских кровель и гидроизоляции.

Холодные асфальтобетоны наряду с меньшей их стоимостью и возможнос-тью укладки при повышенной влажности и после длительного хранения смеси усту-пают горячим асфальтобетонам по прочности и долговечности, а со временем становятся более скользкими.

Дегтебетоны готовят с использованием тех же сырьевых материалов, а в ка-честве вяжущего применяют каменноугольный деготь, составленный из пека и ка-менноугольного масла. По всем основным показателям (прочности, теплоустойчи-вости, водо- и износостойкости) он уступает асфальтобетонам. Отдельно следует отметить, что в случае эксплуатации при длительном воздействии воды из дегтебе-тона вымываются некоторые растворимые компоненты дегтей. Например, фенолы, вымытые из дегтя, обладают токсичностью, что может вызвать отравление грун-товых вод и водоемов. Поэтому дегтебетоны укладывают вне населенных пунктов на второстепенных дорогах.

Асфалътополимербетоны применяют для устройства различных узлов гид-ротехнических сооружений, эксплуатируемых в условиях очень низких темпера-тур. Для их приготовления используют гудроны или тяжелые нефти, модифици-рованные полимерами (латексами, синтетическими каучуками).

Кровельные, гидроизоляционные и герметизирующие материалы.

Кровельные материалы должны обладать достаточной атмосферо- и водос-тойкостью, водонепроницаемостью и теплостойкостью при надлежащей прочности.

Гидроизоляционные материалы подвергаются воздействию напора вод, зачас-тую агрессивных, что вызывает необходимость обеспечить не только их достаточ-ную прочность и водонепроницаемость, но и химическую стойкость.

Кровельные и гидроизоляционные материалы на основе битумов и дегтей классифицируют по виду вяжущего на битумные, дегтевые, гидрокамовые, рези-нобитумные, битумо-и дегтеполимерные, а по форме — на рулонные, листовые и штучные изделия, обмазочные материалы (пасты, эмульсии, мастики).

По наличию или отсутствию основы их делят на основные и безосновные.

Рулонные материалы, имеющие основу, в соответствии с их назначением могут иметь покровный слой или изготавливаться беспокровными. Покровные материа-лы обычно служат в верхнем слое кровельного ковра. Они воспринимают атмосфе-рные воздействия (дождь, град и т.д.), и для их пропитки используют более качест-венные органические вяжущие, зачастую наполненные и с добавками антисептиков и других компонентов, повышающие их эксплуатационные свойства. Беспокров-ные материалы используют в нижних и средних слоях кровельного ковра, и поэто-му они не имеют покровного слоя, а для их изготовления могут использоваться ор-ганические вяжущие пониженного качества.

Покровные материалы на основе. Являются наиболее распространенными ру-лонные материалы, изготовленные на основе кровельного картона, выработанного из бумажной макулатуры и отходов трикотажного производства. Такой картон хоро-шо впитывает масла из расплавленных битумных или дегтевых композиций, обеспе-чивая полотну хорошую прочность на разрыв. Прочность на разрыв возрастает с увеличением массы полотна в 1 м2. По этому показателю кровельный картон де-лится на марки: 250, 300, 350, 400 и 500. На основе кровельного картона выпус-кают традиционные кровельные материалы: рубероид, толь, дегтебитумные и гид-рокамовые рулонные материалы.

Рубероид выпускают в виде полотнища с шириной от 1000 до 1050 мм, свернутого в рулоны площадью 7,5 и 15 м2. Изготовляют путем пропитки крове-льного картона расплавленным нефтяным битумом и покрытием с обеих сторон ту-гоплавким битумом. Лицевая поверхность покрывается чешуйчатой, слюдяной кру-пно- или мелкозернистой посыпкой. Для улучшения эксплуатационных свойств ру-бероида в битум покровного слоя вводят тонкодисперсные порошки известняка, талька, коротковолокнистого асбеста и др. Наполнители и посыпка придают мате-риалу не только повышенную атмосферостойкость, но и снижают возгораемость, предотвращают слипание материала в рулонах. Зачастую цветной покровный слой рубероида придает ему красивый внешний вид. Нижняя поверхность кровельного ру-бероида и обе поверхности подкладочного рубероида также должны иметь мелкозер-нистую или пылевидную посыпку, препятствующие слипанию материала в рулонах.

В зависимости от назначения, вида посыпки лицевой поверхности и марки кровельного картона рубероид делят на марки: РКК-500А; РКК-400А(Б,В); РКМ-350Б(В); РПМ и РПП-300А(Б и В); РКЧ-350Б(В). В марках буквы обозначают: Р — рубероид, К и П — кровельный и подкладочный. Третьи буквы К, М, П, Ч — вид посыпки — крупнозернистая, мелкозернистая, пылевидная, чешуйчатая, а цифра после дефиса — массу 1 м2 используемого картона.

Для верхнего слоя кровельного ковра используют рубероид марок РКК, РКМ и РКУ. Его приклеивают как на горячей, так и на холодной мастиках, рубероид РПМ и РПП — для подкладочных слоев, а иногда и для оклеечной гидроизоля-ции.

Рубероид марки РЭМ-350 (с эластичным покровным слоем) используют при строительстве в районах с низкой температурой эксплуатации. При производстве рубероида в состав покровного битума вводят полимеры или применяют резино-би-тумное вяжущее. Такой рубероид обладает прочностью и погодоустойчивостью,

В настоящее время освоено производство наплавляемого рубероида, который в отличие от традиционного имеет более толстый покровный слой (0,6-2 мм) с обеих сторон полотна. Как правило, такой рубероид при наклейке не требует кровельной мастики, его нижний слой разогревают пламенем горелки и приклеивают к основанию. Облегчается технология производства работ, и улучшаются условия труда.

Толь кровельный покровный по своей структуре аналогичен рубероиду, но в этом случае кровельный картон пропитывают и покрывают не битумом, а каменно-угольным дегтем. Как и для рубероида, на поверхность наносят минеральную по-сыпку в виде крупнозернистых зерен (марок ТКК-300 и ТКК-400) с двух сторон. Покровный слой выполняется дегтем с более высокой температурой размягчения, чем деготь, которым пропитывают кровельный картон. Его можно применять в ве-рхних слоях кровельного ковра. Толь с мелкозернистой посыпкой (песчаной) марок ТКП-350 и ТКП-400 менее долговечен, так как и пропитка картона, и покровные слои выполняются из одних и тех же дегтепродуктов. Его используют в нижних слоях кровельного ковра, а для приклейки используют горячие дегтевые мастики. Толь менее долговечен, чем рубероид, что связано с более быстрым «старением» дегтевых вяжущих, зато он более биостоек и дешевле рубероида.

Рулонные покровные материалы готовят так же, но на более прочной и долго-вечной основе: стеклоткани, стекловолокне, металлической фольге и т.п. В настоя-щее время освоено производство весьма разнообразных материалов, например, стеклорубероида, фольгоизола, стеклобита, рубемаста и др.

Стеклорубероид готовят путем нанесения тугоплавкого, биостойкого битум-ного, резинобитумного или битумно-полимерного вяжущего на стекловолокнистую основу. Толщина наносимого слоя вяжущего всегда превышает толщину стеклоос-новы. Покровные пленки верхнего слоя покрывают посыпкой (крупно-, мелкозер-нистой или чешуйчатой). Получаемый кровельный материал отмечается значитель-но большей долговечностью. Его укладывают как на горячих, так и на холодных битумных мастиках, а используют не только как кровельный материал даже для плоских и водоналивных кровель, но и для оклеечной гидро- и пароизоляции.

Фольгоизол состоит из тонкой гладкой или рифленой алюминиевой фольги толщиной 0,1-0,3 мм, покрытой с одной стороны защитным резино-битумным вя-жущим толщиной до 4 мм. Выбор толщины фольги и защитного слоя определя-ется классом сооружения и назначением фольгоизола.

Фольгоизол отличается высокой прочностью на разрыв, гибкостью, водоне-проницаемостью и долговечностью. Поэтому его используют не только для устрой-ства кровель ответственных зданий и сооружений, но и для герметизации стыков панелей, пароизоляции. Кровли из фольгоизола вследствие хорошей отражательной способности фольги на солнце нагреваются меньше, чем аналогичные кровли чер-ного цвета.

Металлоизол состоит из алюминиевой фольги толщиной 0,05 и 0,1 мм, пок-рытой с обеих сторон битумной мастикой. Его применяют в основном для оклееч-ной гидроизоляции подземных сооружений, так как он водонепроницаем, имеет высокую прочность на разрыв и долговечен.

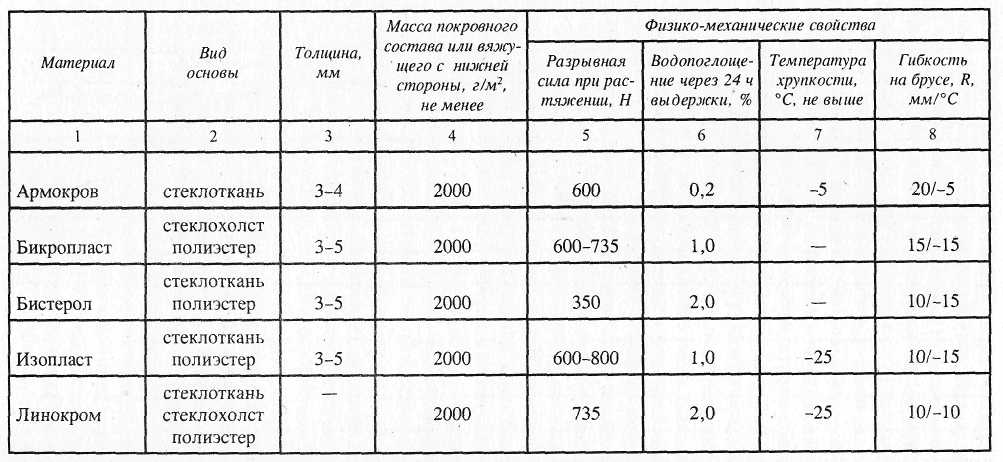

Дальнейшее совершенствование рулонных материалов сопровождалось заме-ной стеклоосновы полимерными тканевыми материалами (например, полиэстером, в ряде случаев упрочненным стеклотканью) и применением малоокисленного биту-ма, модифированного полимерами. Такие материалы (табл. 14.1) имеют неско-лько большую массу (до 6 кг/м2). Ожидаемая их долговечность порядка до 30 лет. Таблица 14.1.

Физико-механические свойства некоторых основных рулонных кровельных материалов

Беспокровные

рулонные материалы на основе могут

иметь

основу в виде кровельного картона

(пергамин и толь беспокровный),

в виде асбестового картона (гидроизол),

но не имеют

покровного слоя и посыпки.

Беспокровные

рулонные материалы на основе могут

иметь

основу в виде кровельного картона

(пергамин и толь беспокровный),

в виде асбестового картона (гидроизол),

но не имеют

покровного слоя и посыпки.

При

пропитке кровельного картона нефтяными

битумами получают

перга-мин марок П-300 и П-350, а дегтя —

беспокровный

толь марок ТТ-300 и ТГ-350. Пергамин используют

как

подкладочный под рубероид, при устройстве

пароизоляции

и т.п.

Для

крепления к основе применяют битумные

горячие мастики.

Поско-льку

гидроизол более долговечен, чем материалы

на

кровельном картоне, его пов-семестно

используют для оклеенной гидроизоляции

в подземных сооружениях, для

антикоррозионных

покрытий металлических трубопроводов.

Лучшие показатели по водонепроницаемости

и прочности имеет гидроизол

марки ГИ-Г.

Для

крепления к основе применяют битумные

горячие мастики.

Поско-льку

гидроизол более долговечен, чем материалы

на

кровельном картоне, его пов-семестно

используют для оклеенной гидроизоляции

в подземных сооружениях, для

антикоррозионных

покрытий металлических трубопроводов.

Лучшие показатели по водонепроницаемости

и прочности имеет гидроизол

марки ГИ-Г.

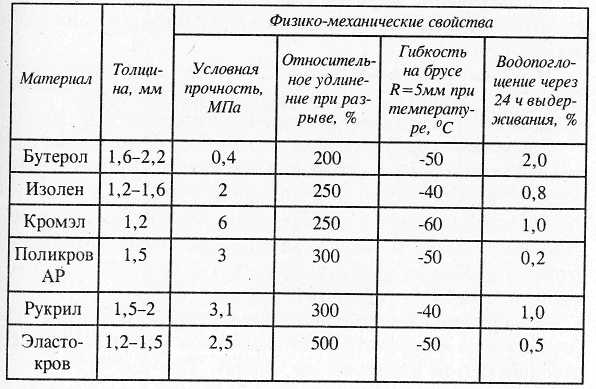

Безосновные рулонные материалы пластичны, не разрываются и не отделя-ются от основания даже при значительных деформациях изолируемых конструк-ций. Наибольшее применение получили бризол и изол.

Рулонный изол изготовляют методом вальцевания и последующего каланд-рирования смеси резинобитумного вяжущего, асбестового волокна, пластификатора, антисептика и других добавок. Его выпускают в виде полотнищ площадью 10 м2 и толщиной 2 мм. Изол обладает целым рядом положительных свойств (низким водопоглощением, хорошей эластичностью даже при низких температурах, гнило-стойкостью). Материал долговечен и поэтому его используют для оклеечной гидро-изоляции подземных частей зданий, бассейнов, резервуаров, для антикоррозионной защиты трубопроводов и реже для покрытия кровель. Проклеивают горячей битум-ной мастикой (изол) или горячим битумом.

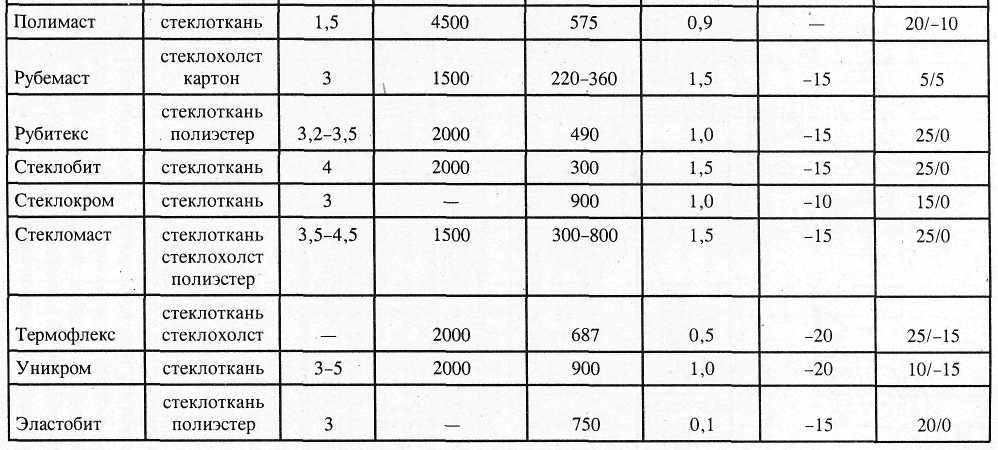

Бризол — безосновный рулонный гидроизоляционный материал, изготав-ливаемый по технологии изола из смеси нефтяного битума, резиновой крошки, ас-беста и пластификатора. Основное назначение бризола — защита от коррозии металлических трубопроводов, а подземных сооружений — от агрессивного воз-действия грунтовых вод. В последние годы разработаны и находят применение и другие безосновные кровельные материалы на основе битумополимерных и дегте-полимерных вяжущих (табл. 14.2). Таблица 14.2.

Характеристики и физико-механические свойства некоторых

Обмазочные материалы используют для приклеивания и склеивания рулон-ных кровельных и гидроизоляционных материалов, устройства безрулонных кровель, гидроизоляции, в приготовлении многих других строительных материалов. Обмазочные материалы выпускают в виде мастик, эмульсий и паст.

Мастиками называют пластичные композиции, получаемые специальным смешиванием рационально подобранной смеси органических вяжущих, минераль-ных и реже органических наполнителей и различных добавок (пластификаторы, антисептики и т.п.). Их классифицируют по виду вяжущего на битумные, дегтевые, резинобитумные, битумо- и дегтеполимерные, гидрокамовые и др.

По способу изготовления и применения их делят на горячие, применяемые с предварительным подогревом (до 130-180°С), и холодные, используемые без по-догрева при температуре окружающего воздуха выше 5°С, а при низких температурах с подогревом до 60-70°С.

Для улучшения свойств (повышения гнилостойкости, снижения хрупкости при низких температурах) и с целью сокращения расхода вяжущего в мастики вводят пылевидные, волокнистые и комбинированные наполнители (порошки известняка, мел, мрамор, кирпич, зола минерального топлива, асбестовая пыль, коротковолок-нистый асбест, минеральная вата и др.).

По назначению горячие мастики подразделяют на кровельные (приклеиваю-щие), кровелъно-гидроизоляционные и гидроизоляционные.

Мастики кровельные горячие делят на марки (например, МБК-Г-75 — масти-ка битумная горячая с теплостойкостью 75° С и МДК-Г-50 — мастика дегтевая горячая с теплостойкостью 50°С).

Кровелъно-гидроизоляционные мастики обладают повышенной эластичнос-тью, гибкостью и морозостойкостью за счет введения в состав вяжущих полимер-ных композиций.

Гидроизоляционные асфальтовые мастики состоят из нефтяного битума и минерального наполнителя. По теплостойкости их делят на три категории (I — от 90-105°С, II — до 70-90°С и III - от 60 до 70°С).

Все горячие мастики при обычной температуре (18+2)°С должны быть одно-родными, твердыми и не содержать частиц наполнителя, не покрытых связующим. При рабочих температурах мастики должны легко растекаться на ровной поверхно-сти слоем до 2 мм, а при затвердевании превращаться в прочное клеевое соеди-нение.

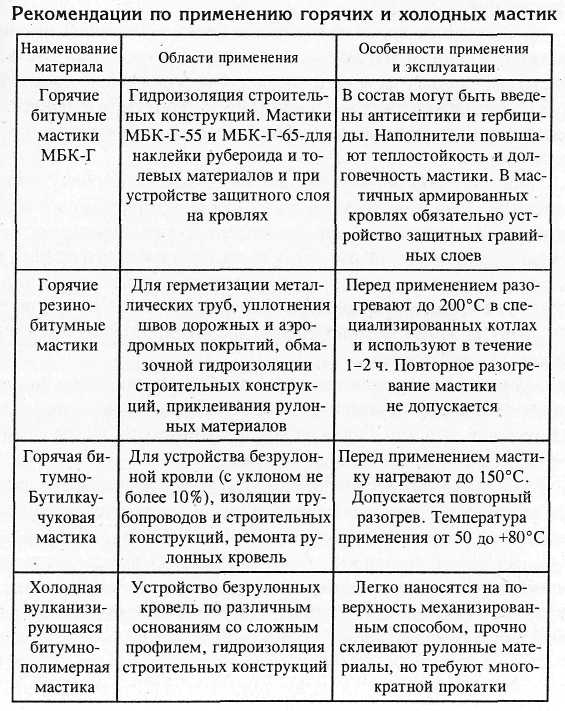

Холодные мастики получают путем наполнения разбавленных битумных, ре-зино-битумных и гидрокамовых вяжущих и добавления, при необходимости, спе-циальных добавок (например, пластификаторов, антисептиков). В качестве разбави-телей используют жидкие органические вещества (бензин, лигроин, уайт-спирит, ке-росин, зеленое масло), а иногда нефтяные масла, мазут и другие нелетучие вещес-тва. Формирующиеся слои из холодных мастик вследствие их лучшей пластичнос-ти тоньше, чем из горячих, кроме того, упрощается технология нанесения мастик и улучшаются условия труда. В таблице 14.3. приведены рациональные области применения горячих и холодных мастик.

Все виды мастик должны храниться в специальной герметичной упаковке на крытых складах. Для транспортирования мастик и эмульсий нужно использо-вать специальный автотранспорт.

Герметизирующие материалы (герметики) на основе битума находят ши-рокое применение для герметизации стыков наружных стеновых панелей или бло-ков в крупнопанельном и крупноблочном строительстве, усадочных и температур-ных швов в строительных конструкциях. Они должны сохранять свои основные свойства (влаго-, паро- и газонепроницаемость, тепло- и морозостойкость) в течение всего времени эксплуатации зданий.

В настоящее время герметизирующие материалы производят в большом объеме — это вулканизирующиеся пасты, пастоэластичные мастики и профиль-ные эластичные прокладки. Герметики готовят в основном на базе битумов и выпус-кают в виде мастики «Изол Г-М» и эластичных прокладок — пороизол.

Мастику «Изол Г-М» готовят на основе резинобитумного вяжущего с добав-лением полиизобутилена (придающего мастике эластичность даже при отрицатель-ных температурах), канифоли, кумароновой смолы, коротковолокнистого асбеста и антисептика. Такую мастику применяют как в горячем виде (80-100°С), так и холо-дном состоянии с добавкой растворителя. В стыки конструкций мастику вводят шприцеванием с помощью сжатого воздуха.

Пороизол выпускают в виде эластичных пористых полос прямоугольного се-чения для герметизации горизонтальных стыков панелей или в виде жгутов диа-метром 10-60 мм — для герметизации вертикальных стыков.

Пороизол выпускают двух марок: пороизол марки М имеет на поверхности незакрытые поры и применяется только после его покрытия холодной мастикой «Изол», которая закрывает поры. Пороизол марки П имеет на поверхности защит-ную оболочку, что позволяет использовать этот материал для герметизации без ма-стики. Пороизол сохраняет эластичность при температуре от +80 до -50°С.