- •Кафедра строительного производства строительные материалы Учебно-методический комплекс

- •Кафедра строительного производства

- •Строительные материалы Учебно-методический комплекс

- •Кафедра строительного производства

- •Рабочая программа дисциплины «строительные материалы»

- •Направление подготовки: 270100 «Строительство»

- •Дополнения и изменения в рабочей программе на 200__/200__уч.Г.

- •Пояснительная записка к рабочей программе учебной дисциплины «Строительные материалы»

- •7.1. Разделы дисциплины и виды занятий

- •7.2. Содержание разделов дисциплины

- •Тема I. Введение

- •Тема 2. Строение и свойства материалов

- •Тема 3. Материалы и изделия из природного камня

- •Тема 4. Керамические материалы и изделия

- •Тема 5. Стекло и плавленые изделия

- •Тема 6. Неорганические вяжущие вещества

- •Тема 7. Металлические материалы и изделия из них

- •Тема 8. Бетоны и бетоноведение

- •Тема 9. Технология сборных железобетонных изделий и конструкций

- •Тема 10. Строительные растворы

- •Тема 11. Автоклавные материалы и изделия

- •Тема 12. Композиционные материалы и изделия

- •Тема 13. Материалы и изделия из древесины

- •Тема 14. Органические вяжущие вещества и материалы на их основе

- •Тема 15. Полимерные материалы и изделия

- •Тема 16. Теплоизоляционные материалы и изделия

- •Тема 17. Акустические материалы

- •Тема 18. Отделочные материалы

- •7.3. Лабораторный практикум

- •8. Самостоятельная и исследовательская работа

- •11. Методические рекомендации по организации изучения дисциплины.

- •12.1. Рекомендуемая литература

- •Кафедра строительного производства Популов м.Ф. Строительные материалы

- •Лабораторная работа № 1. Определение насыпной плотности цемента.

- •Лабораторная работа № 2. Определение нормальной густоты цементного теста.

- •Лабораторная работа № 3. Определение сроков схватывания цементного теста.

- •Лабораторная работа № 4. Определение нормальной густоты гипсового теста.

- •Лабораторная работа № 5. Определение сроков схватывания гипсового теста.

- •Лабораторная работа № 6. Определение истинной плотности песка.

- •Лабораторная работа № 10. Определение зернового состава песка.

- •Лабораторная работа № 11. Определение средней плотности зерен щебня (гравия).

- •Лабораторная работа № 12. Определение насыпной плотности щебня (гравия).

- •Лабораторная работа № 14. Определение водопоглошения щебня (гравия).

- •Лабораторная работа № 15. Определение зернового состава нефракционированного гравия.

- •Лабораторная работа № 16. Определение подвижности бетонной смеси.

- •Лабораторная работа № 17. Определение плотности бетона.

- •Лабораторная работа № 18. Определение подвижности растворной смеси.

- •Лабораторная работа № 19. Определение водопоглощения керамических плиток для полов.

- •Кафедра строительного производства

- •Строительные материалы

- •Популов м.Ф.

- •Методические указания к самостоятельной работе

- •270102 «Промышленное и гражданское строительство»

- •Тема I. Введение

- •Тема 2. Строение и свойства материалов

- •Тема 3. Материалы и изделия из природного камня

- •Тема 4. Керамические материалы и изделия

- •Тема 5. Стекло и плавленые изделия

- •Тема 6. Неорганические вяжущие вещества

- •Тема 7. Металлические материалы и изделия из них

- •Тема 8. Бетоны и бетоноведение

- •Тема 9. Технология сборных железобетонных изделий и конструкций

- •Тема 10. Строительные растворы

- •Тема 11. Автоклавные материалы и изделия

- •Тема 12. Композиционные материалы и изделия

- •Тема 13. Материалы и изделия из древесины

- •Тема 14. Органические вяжущие вещества и материалы на их основе

- •Тема 15. Полимерные материалы и изделия

- •Тема 16. Теплоизоляционные материалы и изделия

- •Тема 17. Акустические материалы

- •Тема 18. Отделочные материалы

- •Формы контроля

- •Контрольная работа 1

- •Контрольная работа 2

- •Приложения

- •Конспект лекций

- •Строительные материалы

- •270102 – Промышленное и гражданское строительство

- •Разработал доцент кафедры строительного производства

- •Тема I. Введение

- •Тема 2. Строение и свойства материалов

- •Тема 3. Материалы и изделия из природного камня

- •Тема 4. Керамические материалы и изделия

- •Тема 5. Стекло и плавленые изделия

- •Тема 6. Неорганические вяжущие вещества

- •Тема 7. Металлические материалы и изделия из них

- •Тема 8. Бетоны и бетоноведение.

- •Тема 9. Технология сборных железобетонных изделий и конструкций

- •Тема 10. Строительные растворы

- •Тема 11. Автоклавные материалы и изделия

- •Тема 12. Композиционные материалы и изделия

- •Тема 13. Материалы и изделия из древесины

- •Тема 14. Органические вяжущие вещества и материалы на их основе

- •Тема 15. Полимерные материалы и изделия

- •Тема 16. Теплоизоляционные материалы и изделия

- •Тема 17. Акустические материалы

- •Тема 18. Отделочные материалы

- •Методические рекомендации преподавателю по учебной дисциплине «Строительные материалы»

- •Активизация студентов

- •Требования к преподавателю

Тема 13. Материалы и изделия из древесины

Древесина является одним из распространенных и привлекательным для применения в строительстве материалом благодаря высокой прочности при низкой средней плотности, легкой обрабатываемости и возможности соедине-ния элементов простыми способами, низкой теплопроводности и пр. Вместе с тем древесина имеет и ряд недостатков, которые в определенной мере зат-рудняют ее использование: анизотропия строения и свойств, наличие пороков и гигроскопичность, приводящая к изменению размеров, короблению и раст-рескиванию, склонность к загниванию и возгоранию.

Однако при правильном учете этих недостатков, а при необходимости — применении специальных мероприятий, можно в значительной мере ослабить их влияние, а в ряде случаев и полностью его исключить, что позволит в пол-ной мере использовать уникальные свойства древесины как строительного материала.

Россия располагает примерно пятой частью мировых запасов древесины. В отличие от богатств земных недр лес восстанавливается, однако промыш-ленная зрелость древесины наступает для различных пород в пределах от 80 до 140 лет. Кроме того, при традиционной заготовке и переработке древесины получается большое количество отходов. На лесопильных заводах 8-12% дре-весины превращается в опилки. При изготовлении изделий из древесины как строительного назначения, так и для других отраслей промышленности на стружку, опилки, обрезки и пр. количество отходов достигает 60% заготавливаемой дре-весины. Все это требует как рациональной организации лесозаготовительных работ, обеспечивающей постоянное восстановление лесов, так и совершенствование техно-логических приемов распиловки и обработки древесины. Большое значение приоб-ретает также и разработка способов утилизации отходов.

В зависимости от степени переработки различают:

Лесные материалы, получаемые только путем механической обработки ствола дерева: бревна — круглый лесоматериал общего назначения, кряжи — круглый лесоматериал специального назначения, например, резонансная, палуб-ная и пр., а также пиломатериалы. При таком использовании древесины сохраня-ются все присущие ей положительные и отрицательные свойства.

Готовые изделия и конструкции, изготавливаемые в заводских условиях (сборные дома и детали, клееные конструкции и т.д.). Свойства древесины в этом случае используются более рационально: при сохранении положительных свойств отрицательные — полностью или частично — устраняются.

Модифицированная древесина — изделия и элементы конструкций, изго-тавливаемые из древесины малоценных лиственных пород путем пропитки древеси-ны жидкими олигомерами или мономерами, комплексность действия которых обес-печивает одновременно биостойкость, малогорючесть, химическую стойкость.

Синтетические материалы из древесины, получаемые путем глубокой хими-ческой переработки, осуществляется по трем основным направлениям: термическое разложение древесины, целлюлозно-бумажное и гидролизное производство. В нас-тоящее время известно около 2000 различных веществ и материалов, получае-мых такими способами.

Строение

и состав древесины.

Строение

и состав древесины.

Растущее дерево состоит из корневой системы, ствола и кроны. Промышлен-ное значение имеет ствол, так как из него получается от 60 до 90% деловой древе-сины. Нижняя часть ствола называется комлем, верхняя — вершиной. В месте перехода ствола в корень имеется закомелистость — резкое увеличение диаметра ствола на небольшой длине.

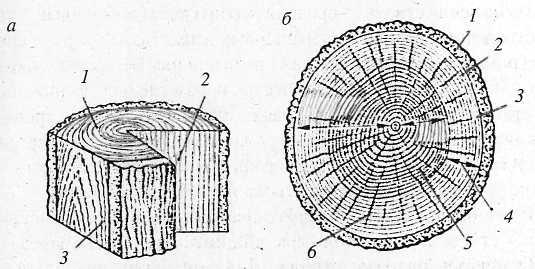

Основные разрезы ствола. Для получения правильного представления о стро-ении древесины ствол необходимо рассматривать в трех основных разрезах, разли-чающихся по расположению годичных слоев. Это так называемая макроструктура, т.е. строение дерева, различаемое невооруженным глазом или при небольшом уве-личении (рис. 13.1).

Рис.

13.1. Строение ствола дерева: а

—

основные разрезы ствола; 2 — радиальный;

3―

Рис.

13.1. Строение ствола дерева: а

—

основные разрезы ствола; 2 — радиальный;

3―

тангентальный; б — строение ствола дерева на поперечном разрезе: 1 — кора; 2 — кам-бий; 3 — луб; 4 — заболонь; 5 — сердцевина; 6 — сердце-винные лучи.

Основные части ствола различают следующим образом: сердцевина, кора, камбий и древесина.

Сердцевина состоит из клеток с тонкими стенками, слабо связанных друг с другом. Сердцевина совместно с древесной тканью первого года развития дерева образует сердцевинную трубку. Эта часть ствола дерева легко загнивает и имеет малую прочность.

Кора состоит из кожицы, или корки, пробковой ткани и луба. Корка или ко-жица и пробковая ткань защищают дерево от вредных влияний внешней среды и механических повреждений. Луб в летний период проводит питательные вещества от кроны в ствол и корни.

Кора занимает от 5 до 20% объема дерева. Некоторые породы, например пробковый дуб, имеют очень толстую и малотеплопроводную кору.

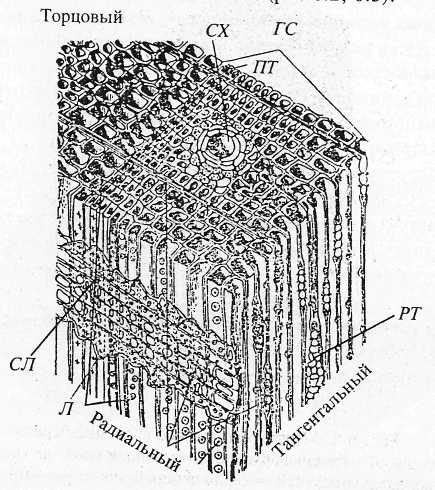

Под лубяным слоем у растущего дерева располагается тонкий кольцевой слой живых клеток — камбий. Ежегодно в вегетативный период камбий отклады-вает в сторону коры клетки луба, а внутрь ствола, в значительно большем объеме — клетки древесины. Деление клеток камбиального слоя начинается весной и зака-нчивается осенью. Поэтому древесина ствола (часть ствола от луба до сердцевины) в поперечном разрезе состоит из ряда концентрических, так называемых годичных слоев, располагающихся вокруг сердцевины. Каждое годичное кольцо состоит из двух слоев ранней (весенней) древесины, образовавшейся весной или в начале лета, и поздней (летней) древесины, которая образуется к концу лета. Ранняя древесина светлая и состоит из крупных, но тонкостенных клеток. Поздняя древесина более темного цвета, менее пориста и обладает большой прочностью, так как состоит из мелкополостных клеток с толстыми стенками (рис 13.2, 13.3).

Рис.

13.2. Схема микроскопи-ческого

строения древесины сосны: РТ

—

ранние трахеиды; ПТ

—

позд-ние трахеиды; СП

—

сердцевидный луч; Л

—

лучевые трахеиды; СХ

—

смоляной ход; ГС

—

границы годичного

слоя.

микроскопи-ческого

строения древесины сосны: РТ

—

ранние трахеиды; ПТ

—

позд-ние трахеиды; СП

—

сердцевидный луч; Л

—

лучевые трахеиды; СХ

—

смоляной ход; ГС

—

границы годичного

слоя.

В

процессе роста дерева, стен-ки клеток

древесины внутренней

ча-сти ствола, примыкающей к сердце-вине,

постепенно изменяют

свой со-став и пропитываются у хвойных

пород смолой, а

у лиственных — ду-бильными веществами.

Движение влаги в древесине

этой части ствола прекращается, и она

становится бо-лее

прочной, твердой и менее спо-собной к

загниванию. Эту часть

ствола, состоящую из мертвых кле-ток,

называют у некоторых

пород ядром, у других — спелой древесиной.

Часть более

молодой древесины ствола, обеспечивающая

перемещение питательных веществ от

корней к кроне, называют за-болонью. Эта

часть древесины имеет большую влажность,

относительно легко

загнивает, имеет небольшую прочность,

обладает большой

усушкой и склоннос-тью к короблению.

В

процессе роста дерева, стен-ки клеток

древесины внутренней

ча-сти ствола, примыкающей к сердце-вине,

постепенно изменяют

свой со-став и пропитываются у хвойных

пород смолой, а

у лиственных — ду-бильными веществами.

Движение влаги в древесине

этой части ствола прекращается, и она

становится бо-лее

прочной, твердой и менее спо-собной к

загниванию. Эту часть

ствола, состоящую из мертвых кле-ток,

называют у некоторых

пород ядром, у других — спелой древесиной.

Часть более

молодой древесины ствола, обеспечивающая

перемещение питательных веществ от

корней к кроне, называют за-болонью. Эта

часть древесины имеет большую влажность,

относительно легко

загнивает, имеет небольшую прочность,

обладает большой

усушкой и склоннос-тью к короблению.

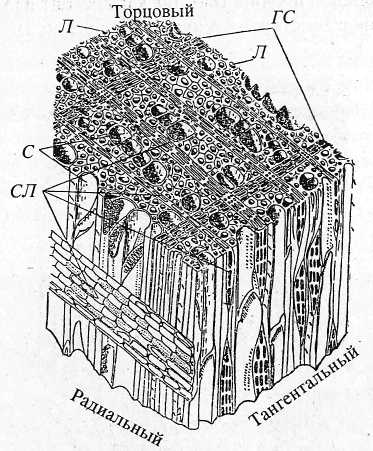

Рис. 13.3. Микроскопическое строе-ние березы: С — сосуды; Л — либриформ; ГС — годичный слой (на границе видна древесная паренхима); СЛ — сердцевид-ный луч.

Породы, в которых ядро отличает-ся от заболони более темной окраской и меньшей влажностью, называют ядровыми (сосна, дуб, кедр, лиственница и др.). Породы, у которых центральная часть ствола отличается от заболони только влажностью, называют спелодревесными (ель, пихта, бук, липа и др.). Древесные породы, у которых нельзя заметить значительного различия между центральной и наружными частями древеси-ны ствола, носят название заболонные породы (береза, клен, ольха, осина и др.).

В древесине всех пород располагаются сердцевинные лучи, которые слу-жат для перемещения влаги и питательных веществ в поперечном направлении и создания запаса этих веществ на зимнее время. У хвойных пород они обыч-но очень узки и видны только под микроскопом. По этим лучам при сушке древесина легко раскалывается.

Микростроение

древесины изучается под микроскопом.

В

этом случае можно увидеть, что основная

масса древесины

состоит

из клеток веретенообраз-ной формы,

вытянутых вдоль ствола

(рис. 13.3). Клетки

сердцевинных лучей рас-полагаются

в горизонтальном

направлении, т.е. поперек основных

клеток.

состоит

из клеток веретенообраз-ной формы,

вытянутых вдоль ствола

(рис. 13.3). Клетки

сердцевинных лучей рас-полагаются

в горизонтальном

направлении, т.е. поперек основных

клеток.

В древесине лиственных пород имеются мелкие и крупные сосуды, имею-щие форму трубочек, идущих вдоль ствола (рис. 13.3). В растущем дереве по со-судам передвигается влага от корней к кроне. По распределению сосудов в попере-чном направлении лиственные породы разделяют на кольцесосудистые (дуб, вяз, ясень и др.) и рассеяннососудистые (бук, граб, ольха, осина и др.).

У хвойных пород сосудов нет, их функции выполняют удлиненные замкну-тые клетки — трахеиды. У большинства хвойных пород, преимущественно в слоях поздней древесины, расположены смоляные ходы — межклеточные прос-транства, заполненные смолой.

Одинаковые по форме и функциям группы клеток объединяются в ткани, имеющие различное назначение в жизни древесины: проводящие, запасающие, ме-ханические.

Клетки проводящей ткани у хвойных пород представлены трахеидами весен-него слоя, а в лиственных породах — крупными полыми клетками, образующи-ми сосуды, стенки которых пронизаны мелкими отверстиями.

Клетки механической ткани у хвойных пород представлены трахеидами лет-него слоя с более толстыми и прочными стенками, а у лиственных пород — либ-роформой — узкие, вытянутые в длину клетки с заостренными концами. Они равномерно распределены по годичному слою. Клетки запасающей ткани как у хвой-ных, так и лиственных пород представлены древесной паренхимой. Это тонкостен-ные клетки шаровидной или кубической формы, располагающиеся вертикальными рядами. Клетки лучевой паренхимы расположены горизонтальными рядами, обра-зуя сердцевинные лучи, выполняющие запасающие и проводящие функции.

Живая клетка имеет оболочку, протоплазму, клеточный сок и ядро. Срублен-ная древесина состоит из отмерших клеток, т.е. только из клеточных оболочек. Оболочки клеток сложены из нескольких слоев очень тонких волоконец, называе-мых микрофибриллами. Они компактно уложены и направлены по спиралям под ра-зными углами к продольной оси клетки в каждом слое (сходство с канатом). Иногда микрофибриллы ориентированы по встречным спиралям. Они состоят из длинных нитевидных цепных молекул целлюлозы — высокомолекулярного природного полимера (С6Н]0О5)п, где п > 2500 со сложным строением макромолекул, которые эластичны и сильно вытянуты.

В клеточной оболочке содержатся также лигнин и гемицеллюлоза, которые размещаются преимущественно между микрофибриллами, а также небольшое коли-чество неорганических веществ в виде солей щелочно-земельных металлов.

Важнейшие

свойства древесины

.

Важнейшие

свойства древесины

.

Физические свойства древесины.

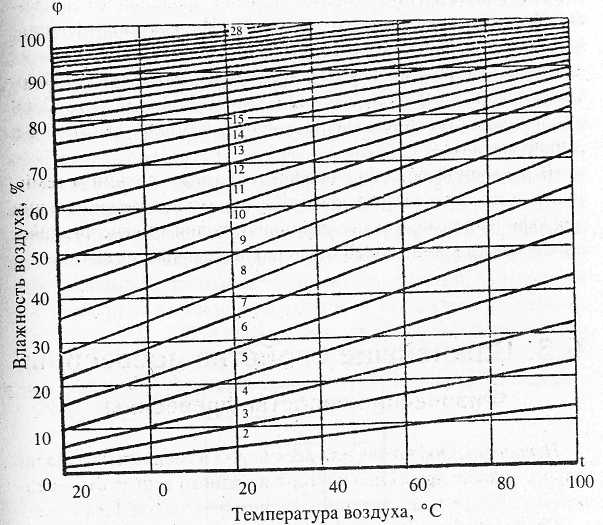

Истинная плотность для всех пород изменяется незначительно, так как дре-весина состоит из одного вещества — целлюлозы. Ее среднее значение обычно принимают 1,54 г/см3. Средняя плотность древесины разных пород колеблется в весьма широких пределах, так как строение и пористость зависит от многих внеш-них факторов: от почвы, климата, влажности и пр. У большинства пород она ме-ньше 1,0 г/см3. Пористость изменяется от 30 до 80% и зависит в основном от породы дерева. Гигроскопичность и влажность. Благодаря волокнистому строе-нию и большой пористости древесина обладает огромной внутренней поверхнос-тью., которая легко сорбирует водяные пары из воздуха (гигроскопичность). Влаж-ность, которую приобретает древесина в результате длительного нахождения на во-здухе с постоянной температурой и влажностью, называется равновесной. Она дос-тигается в тот момент, когда упругость пара над поверхностью древесины становит-ся равной упругости паров окружающего ее воздуха. Между равновесной влажнос-тью древесины и параметрами окружающего воздуха (относительная влажность и температура) существует зависимость, которая диаграммой (рис. 13.4).

По содержанию влаги различают мокрую древесину — влажность до 100% и более, свежесрубленную — 35% и выше, воздушно-сухую — 15-20%, комнатно-сухую — 8-12% и абсолютно сухую древесину, высушенную до посто-янной массы при температуре 103 ±2°С. Стандартной принято считать 12%.

Влажность древесины, при которой стенки клеток насыщены водой (предель-ное содержание гигроскопической влаги), а полости и межклеточные пространства свободны от воды, называют пределом гигроскопической влажности. Для древесины различных пород она колеблется от 23 до 35% (в среднем 30%) от массы сухой древесины. Гигроскопическая вода покрывает поверхность мельчайших элементов в стенках клетки водными оболочками. При этом они увеличивают их и раздвигают, вследствие чего объем и масса древесины увеличивается, а прочность снижается. Свободная вода, накапливаясь в полостях клеток, существенно не изме-няет расстояние между элементами клеток и потому не влияет на ее прочность и объем, увеличивая лишь ее массу (рис 13.5).

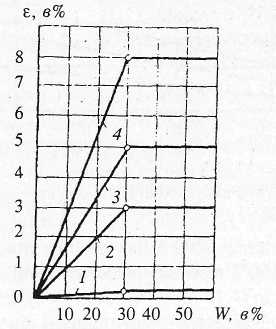

Рис.

13.5. Разбухание древесины при увлажне-нии:

1 — вдоль волокон; 2 — в радиальном

направле-нии; 3

—

в тангентальном направлении; 4

— объем-ное.

Рис.

13.5. Разбухание древесины при увлажне-нии:

1 — вдоль волокон; 2 — в радиальном

направле-нии; 3

—

в тангентальном направлении; 4

— объем-ное.

Усушка, разбухание и коробление древесины про-исходит при изменении влажности от нуля до предела гигроскопической влажности. Изменение линейных размеров и объема — усушка или разбухание — зави-сит от количества испарившейся или поглощенной ею влаги и направления волокон. Вдоль волокон линейная усушка для большинства древесных пород не превыша-ет 0,1 %, в радиальном направлении — 3-6 %, а в тан-гентальном — 7-12%. Разница в усушке древесины в тангенгальном и радиаль-ном направлениях и неравномерность выдыхания сопровождается возникновением внутренних напряжений в древесине, что может вызвать ее коробление и растрески-вание. Это особенно заметно проявляется при отклонении направления волокон от оси ствола. Боковые края досок стремятся выгнуться в сторону выпуклости годо-вых слоев, а наибольшему короблению подвержены доски, выпиленные из бревна, расположенные ближе к его поверхности, и широкие доски.

По величине коэффициента объемной усушки древесные породы разделя-ют на следующие группы: малоусыхающие (к < 0,40), среднеусыхающие (к =0,40 - 0,47) и сильноусыхающие (к = 0,47 и более).

Теплопроводность древесины относительно низкая благодаря высокой порис-тости и волокнистости строения. Следует, однако, учесть, что вследствие анизатро-пности строения теплопроводность вдоль и поперек волокон отличается примерно в 2 раза. Например, для сосны вдоль волокон — 0,35 Вт/(м °С), а в поперечном направлении — 0,17 Вт(м °С).

Стойкость к действию агрессивных сред. При длительном воздействии кис-лот и щелочей древесина медленно разрушается. В кислой среде древесина начинает разрушаться при рН < 2. Слабощелочные растворы почти не разрушают древеси-ну, в морской воде — сохраняется значительно хуже, чем в пресной (речной, озерной). В воде большой биологической агрессивности стойкость низкая.

Механические свойства. Способность древесины сопротивляться воздействию внешних усилий в очень значительной степени зависит от самых разнообразных ус-ловий. Основными факторами, влияющими на механические свойства, являются:

Направление волокон. Изменение их направления и все неправильности в их расположении, которые возникают при наличии таких пороков, как свилеватость, ройки, сбежистостъ, закамелистость и др., при распиловке дают перерезанные волокна, что влечет за собой понижение прочности.

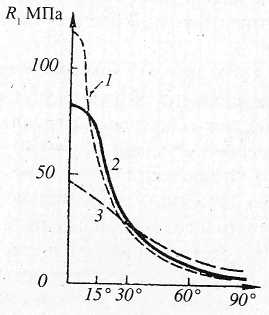

Прочность древесины как анизотропного материала в большой степени зави-сит от того, под каким углом к волокнам направлена сила (рис. 13.6). Предел про-чности при растяжении вдоль волокон в 20-30 раз, а при сжатии в 5-10 раз боль-ше, чем поперек волокон.

Рис.

13.6. Влияние наклона волокон  древеси-ны

на ее прочность при растяжении 1,

изгибе

2, сжатии 3.

древеси-ны

на ее прочность при растяжении 1,

изгибе

2, сжатии 3.

Положение в стволе. Наиболее крепкой обыч-но является древесина нижней части ствола, а наи-более слабой — верхняя, так как в ней расположе-ны наиболее молодые клетки. В поперечном сечении наиболее слабой частью является центральная часть. По направлению к коре прочность постепенно повы-шается до определенного предела (до заболони), а за-тем уменьшается (незначительно).

Возраст. Наиболее прочной является древеси-на в зрелом возрасте. У сосны наибольшая прочность наблюдается в возрасте 70-100, у ели — 100-150, у дуба — 60-200 лет.

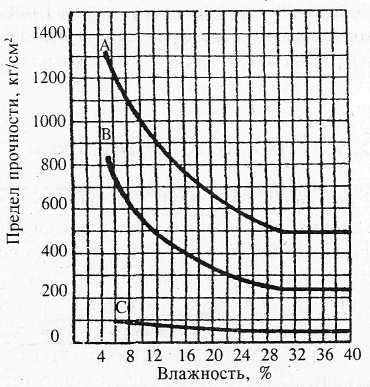

Наряду с указанными факторами на прочность влияют также относительное содержание летней древесины, время рубки (летняя и зимняя), порода, средняя плотность, пористость, влажность. Весьма сильное влияние на прочность оказывает влажность. При этом особое значение имеет ее изменение от 0 до 30% (область гигроскопической влаги). Как видно из рис. 13.7, прочность древесины понижа-ется, когда ее влажность повышается от 0 до 30%. При этом в интервале влажнос-ти от 8 до 20% понижение прочности прямо пропорционально приросту влажности, что позволило предложить следующую формулу, позволяющую определять станда-ртное значение прочности независимо от влажности испытываемых образцов

![]()

где![]() —

предел прочности образцов при 12% и

фактической

влажности в момент испытаний;

—

предел прочности образцов при 12% и

фактической

влажности в момент испытаний;

― коэффициент изменения прочности при изменении влажности на 1%; при сжатии и изгибе = 0,04, при скалывании, = 0,03;

— влажность образца в момент испытаний (%).

Стандартные методы механических испытаний на «чистых» образцах позво-ляют сравнивать между собой прочность древесины одной породы или разных.

Рис.

13.7. Влияние влажности на механические свойства

древесины:

А

—

поперечный изгиб; В

—

сжатие вдоль во-локон; С — скалывание

вдоль волокон.

механические свойства

древесины:

А

—

поперечный изгиб; В

—

сжатие вдоль во-локон; С — скалывание

вдоль волокон.

Вместе с тем фактическая прочность древесины в элементах стандартных размеров (досок, брусьев, бревен), в которых имеются те или иные дефекты строения, может быть значительно ниже. Поэтому при нормировании допускаемых напряже-ний (расчетных сопротивлений) устанавли-ваются относительно большие коэффици-енты запаса.

По

этой причине сорта лесоматериа-лов

устанавливают не по

прочности образ-цов, а на основании

оценки имеющихся в

нем

пороков, например, количества сучков

на 1 пог. м, относительного

объема пораженной древесины грибковыми

заболеваниями,

угла отклонения волокон от оси ствола

и пр.

нем

пороков, например, количества сучков

на 1 пог. м, относительного

объема пораженной древесины грибковыми

заболеваниями,

угла отклонения волокон от оси ствола

и пр.

Пороки древесины.

Один и то же порок в некоторых видах лесопродукции делает древесину неп-ригодной для строительных целей, а в других понижает ее сорт или не оказывает влияния на возможность ее использования. Поэтому при оценке лесопродукции не-обходимо строго придерживаться требований соответствующих стандартов.

К наиболее часто встречающимся порокам, возникающим в процессе есте-ственного роста дерева или нарушения его условий относятся следующие.

Сучки — распространенный и неизбежный порок древесины. Сучки явля-ются частью (основанием) ветвей, заключенной в древесине. Понижение прочности заготовок для конструктивных элементов в отдельных случаях может достигать 30-40% и более. По степени срастания древесины сучков с древесиной ствола разли-чают: сучки сросшиеся, частично сросшиеся и несросшиеся. У несросшихся суч-ков, в том числе и у выпадающих, годичные слои не имеют срастания с окружающей древесиной.

По состоянию древесины самого сучка различают здоровые сучки (све-тлые, темные, с трещинами), загнившие, гнилые и табачные.

Для изготовления несущих деревянных конструкций допускается дре-весина, имеющая лишь здоровые сросшиеся сучки, число и размеры которых ограничены для каждого сорта материала.

Трещины

представляют

собой разрывы древесины вдоль волокон.

Они мо-гут появиться как на растущем

дереве, так и при высыхании срубленного

дере-ва. Они нарушают целостность

лесоматериалов,

уменьшают выход высокосор-тной продукции,

снижают

прочность, а в некоторых случаях, например

в мел-ком сортименте,

делают их непригодными для строительных

целей. Различают

следующие виды трещин: метиковые (простые

и

сложные), морозные, отлуп-ные и трещины

усушки.

Трещины

представляют

собой разрывы древесины вдоль волокон.

Они мо-гут появиться как на растущем

дереве, так и при высыхании срубленного

дере-ва. Они нарушают целостность

лесоматериалов,

уменьшают выход высокосор-тной продукции,

снижают

прочность, а в некоторых случаях, например

в мел-ком сортименте,

делают их непригодными для строительных

целей. Различают

следующие виды трещин: метиковые (простые

и

сложные), морозные, отлуп-ные и трещины

усушки.

Пороки формы ствола легко устанавливаются на растущем дереве. Обычно стволы деревьев, имеющие такие дефекты, могут быть заранее отб-ракованы или переведены в низший сорт. К этой группе пороков относятся сбе-жистость, закомелистость, ройка и кривизна ствола.

Пороки строения древесины представляют отклонения от нормального строе-ния древесного ствола: наклон волокон (косослой), свилеватость, двойная сердце-вина, крень.

Ненормальные окраски и гнили в древесине вызываются в результате различ-ных химических и биохимических процес сов, а также грибами, которые развива-ются из спор, занесенных в древесину ветром, водой, насекомыми и пр. В растущие деревья споры проникают через естественные и искусственные раны, которые поя-вляются в результате отмирания ветвей или вследствие повреждений, наносимых человеком, животным, насекомыми и пр. На физико-механические свойства окрас-ки почти не влияют, но они портят ее внешний вид.

В зависимости от способа питания грибы разделяются на два основные груп-пы: паразитов и сапрофитов. К первой группе относятся грибы, развивающиеся на живых растениях и питающиеся за счет живых тканей, а ко второй группе - гри-бы, развивающиеся на отмерших частях растения. Существует также и группа полу-паразитов, куда входят грибы, могущие жить и как паразиты, и как сапрофиты. К этой группе относится большинство грибов, вызывающих разрушение древесины. Одни грибы изменяют только окраску древесины, почти не оказывая влияния на физико-механические свойства (деревоокрашивающие). Другие не только изменяя-ют цвет, структуру и свойства древесины, но и разрушают ее, образуя гниль (дере-воразрушающие).

Питательной средой для деревоокрашивающих грибов служит только содержа-ние клеток. Эти грибы не затрагивают клетчатку и поражают преимущественно рас-тущий лес и срубленную древесину, пока она не утратила своих соков (при хранении в лесу, транспортировании, на складах). К таким поражениям относят грибные ядровые и заболонные пятна и полосы разного цвета, плесень и пр.

Питательной средой для дереворазрушающих грибов, вызывающих гниение, является целлюлоза, слагающая стенки клеток древесины. Такие грибы выделяют фермент, который превращает нерастворимую в воде целлюлозу (полисахарид) в растворимый моносахарид служащий для питания и дальнейшего развития грибов.

![]()

В теле гриба моносахарид окисляется кислородом воздуха, образуя углекис-лый газ и воду

С6Н12О6 + 6О2 = 6СО2 +6Н2О.

Древесина при этом меняет окраску. Масса ее уменьшается, нарушаются связи между волокнами, она покрывается сетью продольных и поперечных тре-щин и распадается на призматические или кубические участки или становится трухлявой.

Грибы могут существовать и развиваться только в определенных условиях: при наличии кислорода (из воздуха), необходимой влажности (больше 20%) и те-мпературы (обычно 20-40°С). Древесина с влажностью меньше 18-20% не гни-ет, а в пораженной гнилью древесине при этих условиях процесс гниения прекраща-ется. Приостанавливается гниение древесины и в воде (из-за недостатка кислорода). К этой группе грибных поражений относят ядровую (внутреннюю), заболонную и наружную трухлявую гниль.

Степень поражения в круглых лесоматериалах определяют по глубине зоны по-ражения от боковой поверхности в сантиметрах или долях диаметра торца. В пилома-териалах определяют длину, глубину и ширину зоны поражения в сантиметрах (миллиметрах) или долях соответствующих размеров сортимента. Сортность древесины с гнилью в зависимости от размеров поражения снижается вплоть до ее полной тех-нической непригодности.

Практика эксплуатации деревянных изделий и конструкций показывает, что появление грибных налетов на поверхности древесины еще не означает начало раз-вития опасных грибных поражений, так как по внешнему виду опасные и безвредные грибы (плесень) не всегда можно различить. Однако во всех случаях такие по-крытия следует срочно удалять, а для оценки их опасности — провести лаборато-рные исследования.

Повреждения свежесрубленной древесины или сухостойной и ослабленных де-ревьев насекомыми называется червоточиной. На поверхности лесоматериалов червоточина наблюдается в виде круглых или овальных отверстий, бороздок или кана-вок. Древесину повреждают личинки жуков короедов, бабочек, термитов и других насекомых. Характеристика степени повреждения насекомыми включает в себя определение разновидности червоточины и количество (в штуках) отверстий на 1 м длины или на длину сортамента.

Сушка древесины.

Естественная сушка проводится на открытом воздухе, под навесами или в закрытых помещениях до воздушно-сухого состоянии, т.е. до влажнос-ти 15-20%. Атмосферная сушка — длительный (несколько недель и даже меся-цев) и трудно регулируемый процесс, но она проста и не требует затраты топ-лива.

Искусственную сушку осуществляют в сушильных камерах, в электри-ческом поле высокой частоты, в горячих жидких средах и контактным спосо-бом. Ее можно проводить в любое время года, до любой конечной влажности и в короткие сроки (несколько дней и даже часов). При этом обеспечивается высокое качество высушенной древесины и исключается опасность зараже-ния грибами и насекомыми.

Камерную сушку осуществляют в сушилках периодического и непреры-вного действия. В качестве теплоносителя используют подогретый воздух, пар, дымовые газы.

Сушка в электрическом поле высокой частоты происходит в результате нагрева древесины, помещенной между сетчатыми электродами, к которым по-дводят ток высокой частоты. Так как поверхность древесины имеет более низ-кую температуру вследствие испарения влаги, то находящаяся в древесине во-да интенсивно перемещается изнутри материала наружу. Это дает возможность высушивать древесину очень быстро (в 10-20 раз быстрее, чем при камерной сушке). Однако такой вид сушки требует большого расхода электроэнергии, и потому его применяют для сушки только в особых случаях.

Сушка в нагретых жидких средах, например в петралатуме (отход депа-рафинизации нефтяных масел). В воде не растворяется и не смешивается. При нагревании до 130-140°С петролатум превращается в подвижную жидкость, в которую и погружается просушиваемая древесина. Недостатком такого способа сушки является большой расход петралатума и загрязнение им древесины. По стоимости этот способ примерно равен камерной сушке.

Контактный способ используют для сушки тонких сортиментов древе-сины (например, древесного шпона, фанеры). Она производится на смыкаю-щихся горячими плитами прессах или на роликовых сушилках.

Защита

древесины от гниения и

поражения насекомыми.

Защита

древесины от гниения и

поражения насекомыми.

Для предупреждения загнивания древесины применяют ряд конструктив-ных мер, цель которых предохранить ее от увлажнения (древесину изолируют от грунта, камня и бетона, делают каналы для проветривания, защищают от ат-мосферных осадков и пр.). При невозможности защиты древесины от увлажнения конструктивными методами ее пропитывают антисептиками — химически-ми веществами, которые ядовиты для грибов. Антисептики (от греческих слов анти — против и септикос — гнилостный) должны удовлетворять следующим требованиям: быть высокотоксичными по отношению к грибам; легко прони-кать в древесину, не ухудшая ее физико-механических свойств, и не вымывать-ся, должны быть малолетучими и относительно безвредными для человека и животных; не вызывать коррозию металлов, а также быть дешевыми и досту-пными.

В одинаковых условиях службы древесина различных пород разрушает-ся с неодинаковой скоростью. Для антисептирования древесины используют водорастворимые органикорастворимые и маслянистые вещества, а также ан-тисептические пасты.

Водорастворимые антисептики:

Фторид

натрия![]() —

порошок белого цвета, без запаха.

Применяют

в растворах 3-4%-ной концентрации.

—

порошок белого цвета, без запаха.

Применяют

в растворах 3-4%-ной концентрации.

Кремнефтористый

натрий![]() —

белый или серый порошок, по

действию сходный с фторидом натрия.

—

белый или серый порошок, по

действию сходный с фторидом натрия.

Кремнефтористый аммоний — легкорастворимый порошок белого цве-та, по токсичности превосходит фторид.

Препарат ХМ-5 или Селькур — смесь равных частей медного купороса и натриевого или калиевого хромпика, используют для пропитки древесины, идущей на экспорт в тропические страны.

Фторо-хромо-мышьяковые препараты (ФХМ) ― смесь соединений фто-ра, хрома и мышьяка. Обладает высокой токсичностью.

Хромхлорид цинка (ХХЦ) — смесь хлористого цинка и натриевого или ка-лиевого хромпика. Может быть применен для защиты древесины, находящей-ся в средних условиях службы (крепежный лес).

Органикорастворимые препараты типа ПЛ(растворы пентахлорфенола в легких нефтепродуктах) и типа НМЛ (растворы нафтената меди в легких не-фтепродуктах) являются высокотоксичными антисептиками. В качестве раст-ворителей применяют зеленое масло, мазут, керосин и сольвент-нафту. Из маслянистых антисептиков наиболее широко применяются каменноугольное (креозотовое и антраценовое) и сланцевое масло. Это жидкости с резким запа-хом, темно-коричневого цвета, обладают сильным антисептирующими свойс-твами. Их применяют в чистом виде или в смеси с разбавителями (сольвент-нафта и зеленое масло).

Антисептирующие пасты приготавливают из водорастворимого антисе-птика, связующего вещества (битума, глины, жидкого стекла и др.) и наполни-теля (чаще всего торфяного порошка). Такими пастами защищают древесину с начальной влажностью не менее 40% и элементы, увлажнение которых проис-ходит в процессе эксплуатации (концы балок, столбов и пр.).

Пропитка без давления. Диффузионная пропитка заключается в нанесе-нии на поверхность древесины пасты или концентрированных растворов и пос-ледующей диффузии (медленного проникновения) антисептика во внутренние слои древесины. Этим способом пропитывают сырую древесину. Для полной пропитки заболони требуется около трех месяцев.

Пропитка древесины по методу горяче-холодной ванны имеет наиболь-ший эффект. Древесину или конструкцию из нее сначала погружают в горя-чий раствор антисептика с температурой 90-95°С. При этом воздух, находя-щийся в порах и сосудах древесины, нагревается, расширяется и частично удаляется. Затем древесину переносят в ванну с холодным раствором с темпе-ратурой 20-30°С. В ванне с холодным раствором объем оставшегося в древе-сине воздуха уменьшается, вследствие чего в древесине создается разреже-ние, за счет которого и происходит впитывание антисептика.

Пропитка под давлением осуществляется в специальных герметических цилиндрах автоклавах. После загрузки автоклава в нем создается вакуум, бла-годаря чему из древесины удаляется воздух. Затем автоклав наполняют подо-гретым антисептиком и доводят жидкостное давление до 0,6—1,5 МПа. Такой способ обеспечивает наиболее полную и глубокую, часто сплошную пропитку древесины.

Сроки службы лесоматериалов, пропитанных антисептиками, увеличи-ваются в несколько раз. Столбы линий электропередач служат от 7-9 до 18 лет (лиственница). Пропитанная древесина может служить в течение 40-50 лет.

Основной способ борьбы с дереворазрушающими насекомыми на скла-дах лесоматериалов — содержание склада в соответствии с санитарными тре-бованиями, а также своевременная окорка круглых лесоматериалов.

В эксплуатационных условиях древесину защищают химическими спо-собами, путем ее обработки ядовитыми веществами — инсектицидами, убива-ющими насекомых и их личинки. Древесину обрабатывают инсектицидами пу-тем пропитки, опрыскиванием, обмазкой, опылением порошками и окуриванием газами. Для этих целей используют уже описанные ранее маслянистые антисептики и препараты на органических растворителях, а также порошок и пасту ДДТ (дихлордифенилтрихлорэтан), раствор хлорофоса (диметилтрих-лороксиэтилфасфонат), хлородан в виде дуста и эмульсий и другие вещества, а также некоторые газы (хлорпикрин).

Защита древесины от возгорания.

Древесина является не только огнеопасным, но в пылеобразном состоя-нии и взрывоопасным материалом.

Для предупреждения возгорания принимают специальные меры, кото-рые сводятся к конструктивным (удаление деревянных элементов от источни-ков нагревания, устройство огнестойких перегородок и стен), покрытию дере-вянных элементов штукатуркой или облицовкой малотеплопроводными и нес-гораемыми материалами (асбестовыми и др.); окрашиванию деревянных кон-струкций огнезащитными красками или пропитке древесины специальными веществами — антипиренами.

Антипирены должны отвечать следующим требованиям: обладать высо-кой огнезащитной способностью, не изменять свой состав и свойства в про-цессе службы, обладать малой гигроскопичностью и способностью не всту-пать в соединение с древесиной и металлами, не препятствовать склеиванию и лицевой отделке древесины, быть недефицитными, дешевыми и безвред-ными.

Из антипиренов этим свойствам отвечают: аммонийные соли фосфорной и борной кислоты, бура, фосфорнокислый аммоний, хлористый аммоний или нашатырь, фосфорнокислый натрий и хлористый цинк. Эти вещества плавятся при температуре 350-400°С и покрывают древесину огнезащитной пленкой.

Для пропитки применяют пропиточные составы из сернокислого аммо-ния, буры и воды, сернокислого аммония, фтористого натрия и воды. Пропи-тку осуществляют в автоклавах под давлением.

Огнезащитные краски содержат связующее вещество, наполнитель и ан-типирен. Например, в силикатных красках связующим служит растворимое стекло, а наполнителями молотый кварцевый песок, мел, магнезит. При нагре-ве такие краски, расплавляясь, образуют стекловидные пленки, которые пре-дотвращают поступление кислорода воздуха к древесине и защищают ее от возгорания.

Для защиты от огня скрытых деревянных элементов зданий и сооруже-ний (стропил, обрешетки и пр.) используют огнезащитные пасты на основе глин, извести, гипса, которые после высыхания образуют несгораемый слой тол-щиной 2-3 мм.

Огнезащитное действие антипиренов основано на образовании огнеза-щитной пленки, которая закрывает доступ кислорода воздуха к древесине. Все антипирены вводятся в древесину в значительно больших количествах по сра-внению с антисептиками, поэтому они оказывают заметное влияние на меха-нические свойства древесины (уменьшается прочность).

Основные породы древесины, применяемые в строительстве.

Широкое

применение в строительстве хвойных

пород (сосны, ели,

лист-венницы, кедра, пихты) объясняется

их широкой распространенностью,

досту-пностью для эксплуатации, а также

тем,

что древесина этих пород обладает

высо-кими техническими

свойствами.

тем,

что древесина этих пород обладает

высо-кими техническими

свойствами.

Сосна занимает около 1/6 площади всех лесов России. Более распростра-ненной является сосна обыкновенная. Она произрастает от западных границ России до рек Амура и Уссури на востоке, на севере доходит до границы произрастания ле-са, на юге граничит с черноземной полосой, растет в Крыму (Украина) и на Кавказе.

Сосна из северных районов европейской части имеет более высокие показа-тели: мелкослойная, плотная древесина с высоким содержанием поздней зоны, не-широкой заболонью. На территории Сибири лучшая древесина у сосны, произрас-тающей в западной части (Новосибирская, Иркутская область, Красноярский край).

Древесина сосны идет на изготовление шпал, столбов связи и линий электро-передач, в горнорудной промышленности (рудничные стойки), судо-, вагоно- и мо-стостроении, в столярно-мебельном производстве, изготовление строительных де-талей, деревянных труб, фанеры и пр. Древесина сосны занимает главное место в лесном экспорте.

Ель занимает 1/8 часть покрытой лесом площади. Наибольшее хозяйст-венное значение имеют два вида ели — европейская (обыкновенная) и сибирская.

Ель обыкновенная произрастает на европейской части от северных границ древесной растительности до северной границы черноземной полосы. В Сибири ель произрастает от Урала до Приморья.

Древесина ели из-за большой сучковатости обрабатывается хуже, чем из сосны. Преимущества ее — однородность строения, белый цвет и малая смоли-стость. Ель обыкновенная из северных районов дает лучшую древесину.

Древесина ели является основным сырьем для целлюлозно-бумажной про-мышленности. Высокие резонирующие свойства обусловливают ее применение для изготовления музыкальных инструментов. Из коры ели получают дубильные ма-териалы для кожевенной промышленности. Важное значение имеет ель и в лес-ном экспорте (пиломатериалы, балансы).

Лиственница занимает 16% от площади хвойных лесов, на которой встре-чается 14 видов лиственницы. Наибольшее значение имеют даурская и сибирс-кая. Даурская лиственница произрастает на Дальнем Востоке и в Восточной Сиби-ри, сибирская — в лесах Западной Сибири и, частично, в Восточной Сибири.

Древесина лиственницы имеет высокие физико-механические свойства: плот-ность и прочность ее на 30% выше, чем у сосны, обладает высокой стойкостью против гниения. Ее используют в тех случаях, когда требуется высокая прочность и стойкость против гниения (гидротехническое строительство, мостостроение, стол-бы связи, шпалы и др.). В вагоностроении и мебельном производстве лиственницу применяют вместо дуба для производства паркета, как сырье в целлюлозно-бумаж-ном производстве.

Пихта по свойствам аналогична древесине ели, но не имеет смоляных ходов. Она произрастает в лесной зоне Сибири (сибирская пихта) и на Кавказе (в горах за-падного Кавказа). Используют ее наравне с древесиной ели. за исключением мест с высокой влажностью.

Кедр имеет ядро светло-бурого цвета и широкую заболонь, мало отличающую-ся по цвету от ядра. Древесина мягкая и легкая. Ее механические свойства ниже, чем у сосны, применяют в виде круглого лесоматериала, пиломатериалов для столяр-ных изделий и отделки мебели — в виде декоративной фанеры.

Лиственные породы имеют стволы менее правильной формы и более сбежис-тые, чем хвойные, занимают примерно 1/4 площади лесов России, по хозяйст-венному значению уступают хвойным. Однако разнообразие видов и свойств обу-словливают их широкое применение.

Дуб

произрастает

отдельными массивами на территории

средней

и южной части России до Урала, а также

в Крыму и

на

Кавказе.

Древесина

дуба характери-зуется высокой прочностью

и стойкостью

против гниения, способностью к загибу,

красивой текстурой

и цветом. Она используется в

столярно-мебельном, паркетном и фанерном

производстве, в вагоно- и судостроении.

Отходы дуба и дрова являют-ся ценным

сырьем для ду

бильно-экстрактного

производства. Экспортируется в виде

паркетной

фризы, древесного шпона и пр.

бильно-экстрактного

производства. Экспортируется в виде

паркетной

фризы, древесного шпона и пр.

Ясень обыкновенный произрастает в средней и южной полосе европей-ской части России, на Кавказе. Древесина ясеня отличается высокой прочнос-тью и вязкостью, малой склонностью к растрескиванию, красивой.текстурой. Применяется наравне с древесиной дуба. Высокая ударная вязкость, способность к загибу обусловливает ее применение для производства спортивного инвентаря (лыж, весел, теннисных ракеток), в вагоно-, судо-, авиастроении и пр.

Береза является самой распространенной в наших лиственных лесах. По-рода заболонная, имеет древесину белого цвета с легким желтоватым или красноватым оттенком, твердую и прочную, но легко загнивающую во влаж-ных условиях. Она применяется для изготовления фанеры, столярных изде-лий. Карельская береза, имеющая свилеватое расположение волокон, широко используется в отделочных работах и мебельном производстве.

Осина — заболонная порода, произрастает повсеместно. Ее древесина однородного белого цвета, мягкая, легкая, менее прочная, чем береза. При высыхании не коробится и мало трескается, во влажном состоянии легко заг-нивает. В строительстве используют для временных сооружений, а также для изготовления фанеры.

Бук — спелодревесная порода, произрастает на Кавказе и в Крыму. Дре-весина очень прочная с красивой текстурой на радиальном направлении, хо-рошо гнется, но не стойка во влажной среде. При высушивании коробится и растрескивается. Бук применяют для изготовления паркета, фанеры, клепки для бочек, строганого шпона, чертежных изделий и пр. Древесина бука явля-ется ценным сырьем для сухой перегонки. Экспортируется в виде клепки, строганого шпона.

Ольха — заболонная порода с мягкой древесиной, склонной к загнива-нию, используется как и береза.

Другие лиственные породы (липа, клен, тополь, граб, орех, самшит и др.) в строительстве используют как местные материалы, в ряде случаев мо-гут применяться, как, например, граб, орех, самшит и др., для отделочных ра-бот и изготовления художественных изделий.

Материалы и изделия из древесины.

Лесными товарами называют сырье и продукцию, получаемые путем ме-ханической, химической и механо-химической переработки ствола, корней и кроны дерева. Лесоматериалами принято называть материалы из древесины, сохранившие ее природную физическую структуру и химический состав, по-лучаемые из поваленных деревьев или из их частей путем поперечного (или) продольного деления. Для строительных целей применяют в основном лесо- материалы, а также композиционные древесные материалы и модифицирован-ную древесину.

По способу механической обработки лесоматериалы разделяют на круг-лые, пиленые, лущеные, фрезерованные (строганые), колотые, получаемые раскалыванием древесины вдоль волокон, измельченные (щепа, опилки, стру-жки) для специальной переработки древесины.

Композиционные древесные материалы (листовые, плитные и пр.) полу-чают с помощью связующих (вяжущих) веществ из предварительно разделен-ной на части древесины (фанера, столярные плиты, древесно-стружечные пли-ты, древесно-волокнистые пластики, арболит и пр.).

Модифицированная древесина — цельная древесина с направленно изме-ненными свойствами (прессованная, пластифицированная аммиаком или син-тетическими смолами и пр.).

Круглые лесоматериалы.

Ствол поваленного дерева, опиленный от корней и очищенный от сучь-ев, называют хлыстом. Процесс деления хлыста на части называют раскряжо-вкой. При раскряжовке хлыстов получают отрезки определенной длины — бре-вна, кряжи и чураки. В строительстве используют главным образом бревна, как в круглом виде, так и в качестве сырья для выработки пиломатериалов.

Круглые

лесоматериалы по толщине (диаметру

верхнего отруба)

разде-ляют на мелкие (называют часто

подтоварником)

диаметром

6-13 см, средние — 14-24 см, крупные — 26 см

и более. Более тонкие части ствола или

тонкий лес (3-6,5 см) строители называют

жердями. Длина бревен — 3-6,5 м с градаци-ей

через 0,5 м.

диаметром

6-13 см, средние — 14-24 см, крупные — 26 см

и более. Более тонкие части ствола или

тонкий лес (3-6,5 см) строители называют

жердями. Длина бревен — 3-6,5 м с градаци-ей

через 0,5 м.

В зависимости от качества древесины, которое определяется по количеству пороков, круглые лесоматериалы разделяют на 4 сорта. В строительстве преиму-щественно используют древесину 2 и 3-го сортов.

Пиломатериалы и заготовки.

Пиломатериалы по геометрической форме и размерам поперечного сечения делят на пластины, четвертины, брусья, бруски, доски, горбыль. Брусья имеют толщину и ширину более 100 мм, бруски — до 100 мм и ширину не более двой-ной толщины, доски — толщину до 100 мм, ширину более двойной толщины. По характеру обработки пиломатериалы делят на обрезные и необрезные. У необрез-ных пиломатериалов кромки не пропилены. По степени обработки пиломатериалы разделяют на фрезерованные (строганые) и нефрезерованные. При толщине мате-риала до 32 мм их называют тонкими, при большей толщине — толстыми. Тон-кие доски еще называют тесом.

Пиломатериалы хвойных пород изготовляют длиной 1-6,5 м с градацией 0,25 м. Доски и бруски разделяют на пять сортов (отборный, 1, 2, 3, 4). В стро-ительстве используют все сорта, а в столярном производстве 1 и 2-го сорта. Ширина пиломатериалов увязана с толщиной и максимально может быть у досок 250 мм, брусков — 200 мм, брусьев — 250 мм.

Пиломатериалы лиственных пород изготовляют длиной 0,5-6,5 м с градаци-ей через 0,25 м. По качеству эти материалы разделяются на три сорта.

Заготовки — это доски и бруски, прирезанные приблизительно к заданным размерам и качеству древесины, используемой для изготовления деталей с припус-ками на механическую обработку и усушку. Заготовки по видам обработки разли-чают: пиленые — полученные путем пиления, клееные — изготовленные путем склеивания из нескольких более мелких заготовок; калиброванные — обработан-ные до заданных размеров. В строительстве используют также заготовки, имею- щие после фрезерования определенную форму сечения плинтусы, наличники, по-ручни и пр.).

Строительные детали и изделия из древесины.

Детали деревянные фрезерованные (погонажные) для строительства представ-ляют собой элементы небольшого поперечного сечения, обработанные путем фрезе-рования на станках: доски и бруски для покрытия полов, плинтусы, наличники, по-ручни, обшивки и раскладки. Доски и бруски на одной кромке имеют паз, на другой — гребень, что обеспечивает плотность и жесткость пола. Плинтусы слу-жат для оформления углов между полом и стенами, а наличники для оформления дверных и оконных коробок и закрытия щелей между коробкой и стеной.

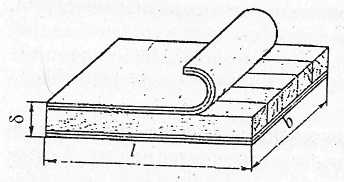

Рис.

6.19. Столярная плита: / — длина; b

—

ширина; 5 — толщина внут-реннего

щита, изготовленного

из узких реек (основа)

и наклеенного на щит

с обеих сторон шпона

в один или два слоя (лицевой

и оборотный слои).

Щиты плит из-готовляют

из древесины

хвойных и

мягких листвен-ных пород (березы и пр.),

широко используют

отходы производства (горбыль, рейки и

пр.). Столярные

плиты могут иметь длину до 2500 мм, ширину

— до 1525 мм, толщину — до 30 мм. Такие плиты

применяют при изготовлении

дверей, перегородок, полов, а иног-да и

стен в жилых

зданиях, а также щитовой мебели.

внут-реннего

щита, изготовленного

из узких реек (основа)

и наклеенного на щит

с обеих сторон шпона

в один или два слоя (лицевой

и оборотный слои).

Щиты плит из-готовляют

из древесины

хвойных и

мягких листвен-ных пород (березы и пр.),

широко используют

отходы производства (горбыль, рейки и

пр.). Столярные

плиты могут иметь длину до 2500 мм, ширину

— до 1525 мм, толщину — до 30 мм. Такие плиты

применяют при изготовлении

дверей, перегородок, полов, а иног-да и

стен в жилых

зданиях, а также щитовой мебели.

Паркетные изделия разделяют на штучный паркет, паркетные доски, паркетные щиты и мозаичный (наборный) паркет.

Штучный паркет состоит из отдельных планок (дощечек), имеющих на кромках и торцах шпунт (паз и гребень) для соединения между собой. Паркет-ные доски — двухслойные изделия. Нижний слой (основание) состоит из фрезе-рованных брусков или досок, верхний слой (лицевое покрытие) — из одинако-вых паркетных планок. Оба слоя прочно склеены между собой водостойким клеем. Кромки паркетных досок в нижнем слое имеют пазы и гребни, с помо-щью которых они соединяются между собой. Паркетные доски изготовляют длиной 1200-3000 мм, шириной 145 и 160 мм и толщиной 25-27 мм. Паркетные щиты состоят из деревянного основания, собранного из брусков и верхнего лицевого покрытия из паркетных планок одинаковой ширины, наклеенных на основание в виде квадратных элементов, располагаемых в шахматном поряд-ке. Щиты между собой соединяются на вкладные торцевые шпонки или в паз-гребень. Паркетные щиты выпускают размером 400 х 400 и 800 х 800 мм Мозаичный (наборный) паркет представляет собой ковер, набранный из пла-нок одинаковой ширины в виде взаимно перпендикулярных квадратов, накле-енных лицевой пластью на бумагу, которая снимается вместе с клеем после укладки паркета на основание пола.

Фанера

представляет собой слоистый листовой

материал, состоящий,

как правило, из нечетного числа слоев,

называемых

шпонами и получаемых лущением или

строганием отрезков

ствола древесины (чураков). Она

имеет по-чти равную прочность во всех

направлениях, мало коробится и не

растрескива-ется, сквозных трещин в

ней не бывает, легко гнется.

В

строительстве применя-ют фанеру трех

видов: клееную, декоративную и

бакелизированную (водостой-кую).

В

строительстве применя-ют фанеру трех

видов: клееную, декоративную и

бакелизированную (водостой-кую).

Клееную фанеру изготовляют следующих марок: ФСФ — склеенная фе-нолформальдегидными клеями, обладающая повышенной водостойкостью; ФК и ФБА — склеенная карбамидными или альбумино-казеиновыми клеями (средней водостойкости). По виду обработки поверхности фанера может быть нешлифованной или шлифованной с одной или двух сторон. Название фанеры определяется по поро-де древесины, из которой выполнен ее наружный слой. По числу слоев шпона разли-чают трех-, пяти- и многослойную фанеру, толщиной 1,5-1,8 мм и размером ли-ста до 2400 х 1525 мм.

Фанеру марки ФСФ применяют для обшивки наружных стен, кровельных работ, изготовления несущих ограждающих конструкций, а других марок — для устройства внутренних перегородок и обшивки стен и потолков внутри помещений и т.п.

Декоративная фанера (ДФ) склеена из трех или более листов лущеного шпона из березы, ольхи, липы, осины или тополя и облицована пленочным пок-рытием из смол в сочетании с декоративной бумагой или без нее. Декоративную фанеру выпускают четырех марок (ДФ-1, ДФ-2, ДФ-3 и ДФ-4). У фанеры ДФ-1 и ДФ-3 облицовочное покрытие прозрачное, неукрывающее текстуру древесины, а у фанеры ДФ-2 и ДФ-4 — непрозрачное с декоративной бумагой, имитирующей текстуру ценных пород древесины или другие рисунки.

Декоративную фанеру применяют для внутренней отделки стен, перегородок, дверных полотен, встроенной мебели и т.п. Бакелизированную фанеру изготовляют из листов березового лущеного шпона, склеенных фенолформальдегидными смо-лами. Эта фанера обладает повышенной водо- и атмосферостойкостью и прочно-стью. Ее применяют для изготовления легких конструктивных элементов.

Из столярно-строительных изделий наиболее широко применяют оконные и дверные блоки, перегородки и панели для жилых и гражданских зданий. Столяр-ные перегородки и панели выполняют филенчатыми, состоящими из рамки-обвя-зки с филенками, и щитовыми, изготовленными из столярных плит или доско-вых заготовок.

Оконные и дверные блоки обычно поступают на строительную площадку в го-товом виде с навешенными полотнами и створками, окрашенными и застекленны-ми. Столярные перегородки и панели собирают на месте строительных работ и скрепляют с помощью плинтусов, карнизов и раскладок.

Щитовые

двери для жилых и общественных зданий

представляют собой деревянную рамку,

заполненную сплошным

или мелко-пустотным заполнением и

облицованную

с обеих сторон шпоном, из твердой

древесно-волокнистой

плиты или фанерой. Сплошное заполнение

дверей изготовляют из деревянных

брусков, а мелкопустотное заполнение

в виде ячеек, образуемых из полосок

фанеры, твердой древесно-волокнистой

плиты, бумажных сот и пр. Двери изготовляют

также и из древесно-стружечных плит.

Полотна

дверей

окрашивают масляной краской, эма-лями

или имитируют

под древесину ценных пород пленкой или

текстурной бума-гой.

дверей

окрашивают масляной краской, эма-лями

или имитируют

под древесину ценных пород пленкой или

текстурной бума-гой.

Элементы и детали сборных конструкций изготовляют на специализирован-ных деревообрабатывающих заводах и доставляют на строительство в готовом виде. К ним относятся комплекты для сборных деревянных домов (брусковых, каркасно-обшивных, каркасно-щитовых); детали и элементы конструкций для зданий из дру-гих материалов (балки для междуэтажных и чердачных перекрытий, щиты для на-ката и перегородок и пр.); конструкции для зданий и сооружений другого назначе-ния (арки и части металлодеревянных ферм, сваи, шпунт, мостовые брусья и т.д.).

Номенклатура деревянных деталей и конструкций постоянно расширяется за счет роста выпуска клееного сортамента.

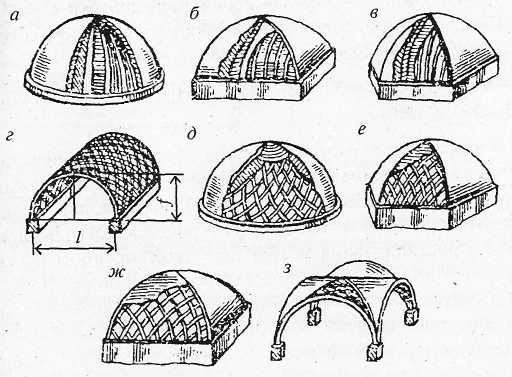

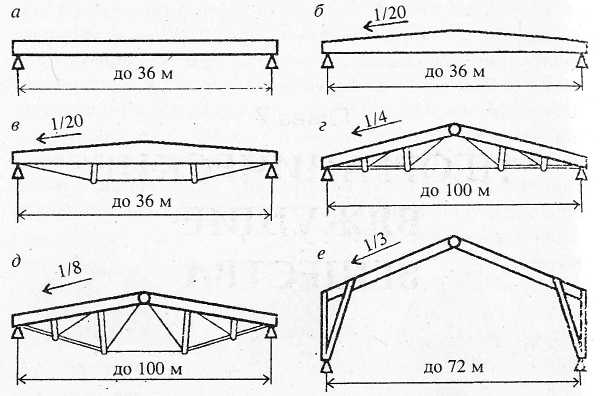

Рис.

13.8. Основные схемы пространственных

деревянных

конструкций

в покрытиях:

а

—

сферический купол-оболочка; б

—

сомкнутый свод-оболочка (квадратный

в плане); в

—

то же, многоугольный в плане; г

—

кружально-сет-чатый цилиндрический

купол; д

—

кружально-сетчатый сферический купол;

е

— кружально

сетчатый сомкнутый свод (многоугольный

в плане); ж

— то

же, квадратный в плане; з

— кружально-сетчатый

свод.

Рис.

13.8. Основные схемы пространственных

деревянных

конструкций

в покрытиях:

а

—

сферический купол-оболочка; б

—

сомкнутый свод-оболочка (квадратный

в плане); в

—

то же, многоугольный в плане; г

—

кружально-сет-чатый цилиндрический

купол; д

—

кружально-сетчатый сферический купол;

е

— кружально

сетчатый сомкнутый свод (многоугольный

в плане); ж

— то

же, квадратный в плане; з

— кружально-сетчатый

свод.

Клееные конструкции изготовляют на специализированных предприятиях с высоким уровнем механизации и автоматизации. Технологический процесс изготов-ления клееных конструкций обычно включает подготовку древесины, склеивание и отделку конструкции.

Рис.

13.9. Схемы клееных деревянных конструкций:

а —

балка прямоли-нейная постоянного

сечения; б

— балка

двухскатная; в

— балка

шпренгельная; г

—

металлодеревянная ферма треугольная;

д —

металлодеревянная ферма с нижним поясом

ломаного очертания; е

— рама

трехшарнирная.

Рис.

13.9. Схемы клееных деревянных конструкций:

а —

балка прямоли-нейная постоянного

сечения; б

— балка

двухскатная; в

— балка

шпренгельная; г

—

металлодеревянная ферма треугольная;

д —

металлодеревянная ферма с нижним поясом

ломаного очертания; е

— рама

трехшарнирная.

На стадии подготовки древесины ее сушат и разрезают на заготовки то-лщиной 20-40 мм по длине, удаляя все слабые участки, имеющие пороки. Про-цесс склеивания конструкций складывается из склеивания заготовок по длине, сборки заготовок в пакет, придания пакету требуемой формы, его запрессовки и окончательного склеивания. Прямолинейные конструкции (наприм., балки) изготовляют на автоматизированных линиях, а конструкции сложной конфи-гурации склеивают на стендах с помощью винтовых прессов. Прочность клее-вого шва на синтетических клеях превосходит прочность самой древесины.

При отделке склеенные конструкции обрезают по формату, их поверх-ность шлифуют и покрывают лакокрасочными покрытиями для защиты от увлажнения, а при необходимости покрывают огнезащитными обмазками.