- •Кафедра строительного производства строительные материалы Учебно-методический комплекс

- •Кафедра строительного производства

- •Строительные материалы Учебно-методический комплекс

- •Кафедра строительного производства

- •Рабочая программа дисциплины «строительные материалы»

- •Направление подготовки: 270100 «Строительство»

- •Дополнения и изменения в рабочей программе на 200__/200__уч.Г.

- •Пояснительная записка к рабочей программе учебной дисциплины «Строительные материалы»

- •7.1. Разделы дисциплины и виды занятий

- •7.2. Содержание разделов дисциплины

- •Тема I. Введение

- •Тема 2. Строение и свойства материалов

- •Тема 3. Материалы и изделия из природного камня

- •Тема 4. Керамические материалы и изделия

- •Тема 5. Стекло и плавленые изделия

- •Тема 6. Неорганические вяжущие вещества

- •Тема 7. Металлические материалы и изделия из них

- •Тема 8. Бетоны и бетоноведение

- •Тема 9. Технология сборных железобетонных изделий и конструкций

- •Тема 10. Строительные растворы

- •Тема 11. Автоклавные материалы и изделия

- •Тема 12. Композиционные материалы и изделия

- •Тема 13. Материалы и изделия из древесины

- •Тема 14. Органические вяжущие вещества и материалы на их основе

- •Тема 15. Полимерные материалы и изделия

- •Тема 16. Теплоизоляционные материалы и изделия

- •Тема 17. Акустические материалы

- •Тема 18. Отделочные материалы

- •7.3. Лабораторный практикум

- •8. Самостоятельная и исследовательская работа

- •11. Методические рекомендации по организации изучения дисциплины.

- •12.1. Рекомендуемая литература

- •Кафедра строительного производства Популов м.Ф. Строительные материалы

- •Лабораторная работа № 1. Определение насыпной плотности цемента.

- •Лабораторная работа № 2. Определение нормальной густоты цементного теста.

- •Лабораторная работа № 3. Определение сроков схватывания цементного теста.

- •Лабораторная работа № 4. Определение нормальной густоты гипсового теста.

- •Лабораторная работа № 5. Определение сроков схватывания гипсового теста.

- •Лабораторная работа № 6. Определение истинной плотности песка.

- •Лабораторная работа № 10. Определение зернового состава песка.

- •Лабораторная работа № 11. Определение средней плотности зерен щебня (гравия).

- •Лабораторная работа № 12. Определение насыпной плотности щебня (гравия).

- •Лабораторная работа № 14. Определение водопоглошения щебня (гравия).

- •Лабораторная работа № 15. Определение зернового состава нефракционированного гравия.

- •Лабораторная работа № 16. Определение подвижности бетонной смеси.

- •Лабораторная работа № 17. Определение плотности бетона.

- •Лабораторная работа № 18. Определение подвижности растворной смеси.

- •Лабораторная работа № 19. Определение водопоглощения керамических плиток для полов.

- •Кафедра строительного производства

- •Строительные материалы

- •Популов м.Ф.

- •Методические указания к самостоятельной работе

- •270102 «Промышленное и гражданское строительство»

- •Тема I. Введение

- •Тема 2. Строение и свойства материалов

- •Тема 3. Материалы и изделия из природного камня

- •Тема 4. Керамические материалы и изделия

- •Тема 5. Стекло и плавленые изделия

- •Тема 6. Неорганические вяжущие вещества

- •Тема 7. Металлические материалы и изделия из них

- •Тема 8. Бетоны и бетоноведение

- •Тема 9. Технология сборных железобетонных изделий и конструкций

- •Тема 10. Строительные растворы

- •Тема 11. Автоклавные материалы и изделия

- •Тема 12. Композиционные материалы и изделия

- •Тема 13. Материалы и изделия из древесины

- •Тема 14. Органические вяжущие вещества и материалы на их основе

- •Тема 15. Полимерные материалы и изделия

- •Тема 16. Теплоизоляционные материалы и изделия

- •Тема 17. Акустические материалы

- •Тема 18. Отделочные материалы

- •Формы контроля

- •Контрольная работа 1

- •Контрольная работа 2

- •Приложения

- •Конспект лекций

- •Строительные материалы

- •270102 – Промышленное и гражданское строительство

- •Разработал доцент кафедры строительного производства

- •Тема I. Введение

- •Тема 2. Строение и свойства материалов

- •Тема 3. Материалы и изделия из природного камня

- •Тема 4. Керамические материалы и изделия

- •Тема 5. Стекло и плавленые изделия

- •Тема 6. Неорганические вяжущие вещества

- •Тема 7. Металлические материалы и изделия из них

- •Тема 8. Бетоны и бетоноведение.

- •Тема 9. Технология сборных железобетонных изделий и конструкций

- •Тема 10. Строительные растворы

- •Тема 11. Автоклавные материалы и изделия

- •Тема 12. Композиционные материалы и изделия

- •Тема 13. Материалы и изделия из древесины

- •Тема 14. Органические вяжущие вещества и материалы на их основе

- •Тема 15. Полимерные материалы и изделия

- •Тема 16. Теплоизоляционные материалы и изделия

- •Тема 17. Акустические материалы

- •Тема 18. Отделочные материалы

- •Методические рекомендации преподавателю по учебной дисциплине «Строительные материалы»

- •Активизация студентов

- •Требования к преподавателю

Тема 8. Бетоны и бетоноведение.

Бетоном называют искусственный каменный материал, получаемый в резу-льтате затвердевания рациональной по составу, тщательно перемешанной и уплот-ненной смеси, состоящей из вяжущего вещества, воды и заполнителей. До затвер-девания эта смесь называется бетонной смесью, до 80-90% объема которой при-ходится на долю заполнителей из местных материалов.

История применения бетона длится с древних времен. Археологические рас-копки свидетельствуют, что еще в Древнем Риме при строительстве храмов, амфи-театров, многоэтажных жилых зданий, Пантеона, перекрытого бетонным куполом диаметром 42,7 м, морских и других сооружений для приготовления водостойкого бетона известь смешивали с тонкомолотой обожженной глиной. Секретом изготов-ления сверхпрочного известкового раствора владели и в Древней Греции. Применя-лся он при строительстве крепостных стен в Афинах еще в V в. до н.э. и гидротех-нических сооружениях на островах Эгейского моря. Этот раствор не уступал по прочности природному известняку.

Восхищают не только красотой, но и исключительной долговечностью древ-ние памятники русской архитектуры. Время и стихия оказались бессильными перед Софийским и Успенским соборами в Киеве (1037 г.), Новгородской Софией (1044 г.), Дмитриевским собором во Владимире (1170 г.), Борисоглебским со-бором в Смоленске (1087 г.). Стены этих сооружений, возведенные из чередую-щихся рядов естественного камня и своеобразного бетона, связанного сверхпроч-ным раствором, простояли почти тысячелетие.

Известняковый щебень с добавлением 5% известняковой же пудры и 5% нильского речного ила с высоким содержанием оксида алюминия — таков, по мнению В. Сундакова, рецепт древнеегипетского бетона для возведения пирамид.

В 1895 г. И.Г. Малюга издал первый в нашей стране труд по бетону: «Сос-тав и способы приготовления цементного раствора (бетона) для получения наиболь-шей крепости». К настоящему времени сформировалась наука о бетонах — бетоно-ведение и имеется обширная научно-техническая литература по этому вопросу.

Классификация бетонов.

В соответствии с ГОСТ 25192 бетоны классифицируют по следующим признакам: основному назначению, виду вяжущего, виду заполнителей, структу-ре, условиям твердения.

Наиболее широко применяемыми вяжущими в бетонах являются различные цементы. Определяющим в выборе вида цемента являются условия эксплуатации конструкции. При выборе вяжущего также учитываются: проектные классы бетона по прочности на сжатие, нормируемые величины отпускной прочности бетона на сжатие, передаточной прочности бетона для предварительно напряженных конструк-ций, проектных марок по морозостойкости и водонепроницаемости, удобоуклады-ваемость бетонной смеси, условия ее формования и твердения бетона.

Выбор марки цемента зависит от требуемой прочности бетона в конструкци-ях. Обычно исходят из условия, чтобы марка по прочности цемента превышала на 10-40% марку бетона, а при низких марках бетона (100-300) превышение марки цемента может составлять 100-200%.

Прочность цемента высоких марок нарастает быстрее, чем низких. Напри-мер, цемент М500 уже через 3 суток имеет прочность 20-25 МПа, поэтому при-менение таких цементов позволяет обеспечить быструю распалубку конструкций и сократить сроки изготовления сборных железобетонных конструкций.

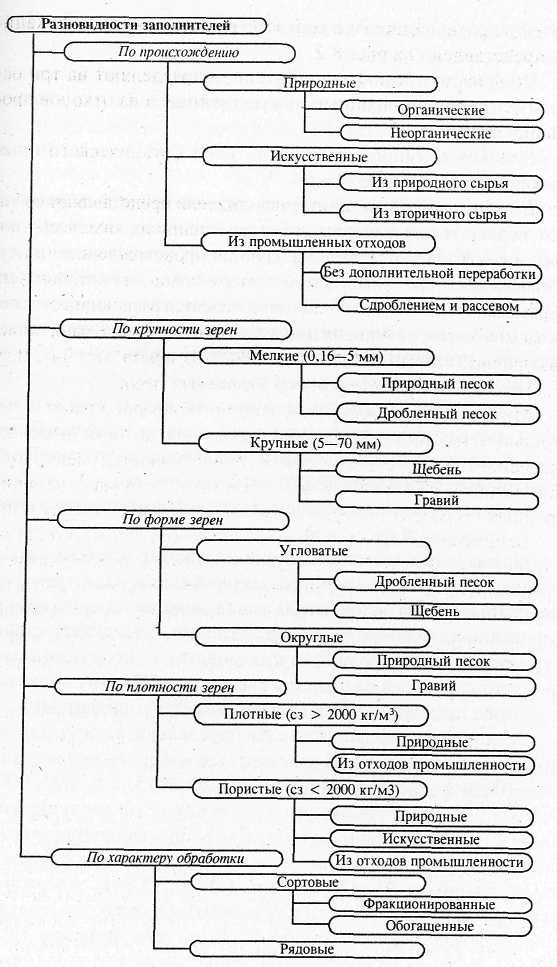

Заполнители.

В зависимости от значений нормируемых показателей качества (зернового со-става, содержания пылевидных и глинистых частиц) песок по ГОСТ 8736 подраз-деляется на два класса и 8 групп по крупности:

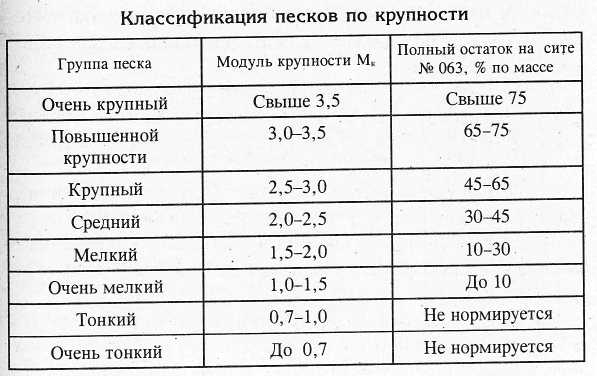

Зерновой или гранулометрический состав песка характеризуется содержани-ем в нем зерен различной крупности и определяется путем просеивания средней пробы сухого песка через набор стандартных сит (размер ячеек 5; 2,5; 1,25; 0,63; 0,315 и 0,16 мм). По результатам просеивания вычисляют модуль крупности (Мк), для чего определяют сначала частные (%) остатки (а2,5; a1,25; а0,63 и т.д.), а затем полные остатки (А2,5; A1,25; А0,63 и т.д.) на каждом сите. Полный остаток на каждом сите равен сумме частных остатков на этом сите и всех ситах боль-шего размера. Например, А0,63 = а0,63 + а1,25 + а2,5. На основании полученных ре-зультатов вычисляют модуль крупности песка:

![]()

По ГОСТ 8736 предусмотрено деление песка на группы по модулю круп-ности и полному остатку на сите № 0,63 (см. табл.). Чем больше в песке мелких зерен, тем больше его удельная поверхность. Для соединения зерен песка в бетоне необходимо, чтобы цементное тесто покрывало всю поверхность каждой песчинки. Таким образом, расход цемента будет возрастать с увеличением удельной поверх-ности песка, т.е. с увеличением содержания в нем количества мелких фракций. По-этому не рекомендуется использовать песок с Мк ниже 2 для бетонов во избежа-ние перерасхода вяжущего.

По

результатам определения зернового

состава строится кривая,

которая сра-внивается с установленным

требованиями ГОСТ

10268 графиком зернового сос-тава песка

(рис. 8.1). Если кривая

просеивания не выходит за допустимые

границы, то песок

признается пригодным для использования

в бетоне .

При

оптимальном зерновом составе пустотность

песка не превышает

38%. Косвенной характе-ристикой пустотности

песка

служит его насыпная плотность, которая

у сухого кварцевого

песка в рыхлом состоянии колеблется в

пределах 1500-1550 кг/м3,

а в уплотненном встряхиванием состоянии

— в пределах 1600-1700 кг/м3.

.

При

оптимальном зерновом составе пустотность

песка не превышает

38%. Косвенной характе-ристикой пустотности

песка

служит его насыпная плотность, которая

у сухого кварцевого

песка в рыхлом состоянии колеблется в

пределах 1500-1550 кг/м3,

а в уплотненном встряхиванием состоянии

— в пределах 1600-1700 кг/м3.

Рис.

8.1. Зерновой состав песка:

1 —

допускаемая нижняя граница круп-ности

песка (Мк

= 1,5); 2

— рекомендуемая

нижняя граница крупности песка (Мк

= 2,0) для бетона класса В15 и выше; 3

—

рекомендуемая нижняя граница крупности

песка (Мк

= 2,5) для бетонов класса В25 и выше; 4

—

допускаемая верхняя граница крупности

песка (Мк

= 3,25) для растворов и бетонов (заштри-хованная

область — пески, допустимые для

использования в растворах и бето-нах).

Рис.

8.1. Зерновой состав песка:

1 —

допускаемая нижняя граница круп-ности

песка (Мк

= 1,5); 2

— рекомендуемая

нижняя граница крупности песка (Мк

= 2,0) для бетона класса В15 и выше; 3

—

рекомендуемая нижняя граница крупности

песка (Мк

= 2,5) для бетонов класса В25 и выше; 4

—

допускаемая верхняя граница крупности

песка (Мк

= 3,25) для растворов и бетонов (заштри-хованная

область — пески, допустимые для

использования в растворах и бето-нах).

Присутствие в песке пылеватых и особенно глинистых примесей снижает прочность и морозостойкость бетонов. Присутствие в песке органических при-месей замедляет схватывание и твердение цемента и снижает прочность бетона.

Согласно

ГОСТ 8736 песку должна быть дана

радиационно-гигиеническая

оценка, по результатам которой

устанавливают

допустимую область его примене-ния.

Тяжелые

пески, получаемые путем дробления

плотных пород,

применяют для специальных целей

(декоративные, кислотостойкие

и другие бетоны).

Согласно

ГОСТ 8736 песку должна быть дана

радиационно-гигиеническая

оценка, по результатам которой

устанавливают

допустимую область его примене-ния.

Тяжелые

пески, получаемые путем дробления

плотных пород,

применяют для специальных целей

(декоративные, кислотостойкие

и другие бетоны).

• Крупный заполнитель — смесь зерен материала природного или искус-ственного происхождения в виде гравия или щебня. Плотный заполнитель имеет плотность нас > 1200 кг/м3, а пористые заполнители, используемые для легкого бетона, имеют плотность нас < 1200 кг/м3.

Природный гравий представляет собой рыхлую смесь окатанных обломков размером от 5 до 70 мм. Обогащение гравия заключается в сортировке по фракциям и промывке, иногда применяют дробление включений глыб и гальки, что приво-дит к повышению качества гравийного материала. При содержании в гравии при-родного песка от 25 до 40% материал называют песчано-гравийной смесью. Применение гравия допускается после предварительных лабораторных проверок.

Щебень — материал, получаемый дроблением горных пород, валунов, крупного гравия или искусственных камней. Для этого применяют различные по конструкции и мощности камнедробильные машины, от которых зависит качество получаемой продукции. Лучшей формой щебенок считается кубовидная или те-траэдрическая, размером в пределах 5—70 мм. Содержание щебенок лещадной и игловатой форм (когда один из размеров зерна может превышать другой в три раза и более) не должно быть больше допускаемых стандартом. Щебень, как и гравий, чаще всего применяют фракционированные: 5-10, 10-20, 20-40, 40-80(70) мм и смеси фракций от 5(3) до 20 мм.

При бетонировании плит наибольшая крупность зерен заполнителя должна быть не более 1/2 толщины плиты. Для бетонной смеси, укладываемой в сколь-зящую опалубку, размер зерен принимается не более 1/6 наименьшего размера поперечного сечения конструкции. В железобетонных конструкциях наибольшая крупность заполнителя должна быть не более 3/4 наименьшего расстояния в све-ту между стержнями арматуры. Крупность заполнителей в бетонных смесях, подаваемых по хоботам и виброхоботам, должна быть не более 1/3 их диаметра.

Межзерновая

пустотностъ (Vnуст)

показывает, какую долю составляют

пустоты между зернами крупного заполнителя

от его

объема в рыхло-насыпном со-стоянии. Она

может быть рассчитана

по формуле, если известны насыпная

плот-ность

![]() заполнителя

и плотность его зерен

:

заполнителя

и плотность его зерен

:

![]()

Межзерновая пустотность обычно составляет 40-45%; это означает, что около половины объема крупного заполнителя занимает воздух. При использова-нии в бетоне важно, чтобы межзерновая пустотность заполнителя была возмож-но меньше. В этом случае снижается расход вяжущего при сохранении требуе-мых свойств бетона. Уменьшить межзерновую пустотность можно правильным подбором зернового состава так, чтобы мелкие зерна занимали пустоты между крупными.

Прочность крупного заполнителя для тяжелых бетонов должна быть в 1,5-2 раза выше прочности бетона. Дробимость оценивается по количеству мелочи, образующейся при сжатии (сдавливании) пробы заполнителя (гравия или щебня) в стальной форме под определенным усилием. По величине дробимости определя-ют марку заполнителя по ГОСТ 8267.

Предел прочности при сжатии щебня из изверженных пород должен быть не ниже 80 МПа, из метаморфических пород — не ниже 60 МПа, из осадочных по-род — не ниже 30 МПа.

Морозостойкость заполнителя должна быть выше проектной морозостойкос-ти бетона. Допускается оценивать морозостойкость по числу циклов ускоренных испытаний в растворе сернокислого натрия.

Радиационно-гигиеническая оценка содержания естественных радионуклидов обязательна для всех видов крупного заполнителя, и в особенности для получае-мых из промышленных отходов (металлургических шлаков и т.п.).

Производство щебня включает в себя следующие технологические процес-сы: добычу камня, дробление, сортировку (грохочение). Добыча камня осуществ-ляется в основном в карьерах буровзрывным способом, затем сырье доставляется на дробильно-сортировочный завод.

Широкое распространение получили пористые заполнители для легких бе-тонов — материалы природного или искусственного происхождения с плотнос-тью зерен не более 2000 кг/м3.

Неорганические пористые заполнители подразделяют на природные и искус-ственные. Природные пористые заполнители получают путем частичного дробле-ния и рассевом или только рассевом пористых горных пород (пемзы, вулканическо-го туфа, известняка-ракушечника и др.). Искусственные пористые (легкие) запол-нители в большинстве своем являются продуктами термической обработки минера-льного сырья и разделяются на специально изготавливаемые (керамзит, аглопорит) и получаемые как побочные продукты промышленности (топливные шлаки и золы, гранулированные металлургические шлаки и др.).

Основная маркировка пористых заполнителей установлена по насыпной пло-тности. Например, если она находится в диапазоне от 400 до 500 кг/м3 включите-льно, то заполнитель относится к марке по плотности «500».

Прочность пористых заполнителей определяется сдавливанием в цилиндре или испытанием непосредственно в бетоне. Марка заполнителя по прочности долж-на соответствовать установленным стандартом маркам по насыпной плотности.

Искусственные пористые заполнители.

Керамзит и его разновидности (шунгизит, зольный гравий, глинозольный керамзит, азерит, вспученные аргиллит и трепел). Керамзит представляет собой гранулы округлой формы с пористой сердцевиной и плотной спекшийся оболочкой. Получают керамзит быстрым обжигом во вращающихся печах до вспучивания лег-коплавких хорошо вспучивающихся глинистых пород с большим содержанием ок-сидов железа и органических примесей. Керамзит выпускают в виде гравия, щебня и песка. Керамзитовый песок получают в специальных печах «кипящего слоя». Ма-рки керамзита250-600, керамзитового песка 500-1000, морозостойкость керам-зита, по ГОСТ 9757, должна быть не менее F15.

Аглопорит — заполнитель в виде щебня, гравия или песка, получаемый спеканием (агломерацией) сырьевой шихты из глинистых пород и топливных от-ходов. Марки аглопорита от 400 до 900, межзерновая пустотность составляет 50-60%, пористость зерен 40-60%.

Шлаковая

пемза —

пористый щебень, получаемый вспучиванием

расплав-ленных металлургических шлаков

путем их быстрого

охлаждения водой или паром. Марки

шлаковой пемзы от 400 до 800, пустотность

фракционированного щебня не должна

быть более 52%. Используют шлаковую пемзу

преимущественно в конструкционно-теплоизоляционных

бетонах ограждающих конструкций.

Шлаковая

пемза —

пористый щебень, получаемый вспучиванием

расплав-ленных металлургических шлаков

путем их быстрого

охлаждения водой или паром. Марки

шлаковой пемзы от 400 до 800, пустотность

фракционированного щебня не должна

быть более 52%. Используют шлаковую пемзу

преимущественно в конструкционно-теплоизоляционных

бетонах ограждающих конструкций.

Термолит — продукт обжига без вспучивания щебня или гравия кремне-земистых опаловых пород (диатомит, трепел, опока и др.). Насыпная плотность термолитового гравия или щебня составляет 600-1200 кг/м3, плотность зерен 1,0-1,9 г/см3, пористость зерен 20-60%. Прочность при сдавливании термолитового щебня составляет 1,4-4 МПа, гравия — 2-7 МПа.

Вспученные перлитовые щебень и песок — пористые зерна белого или светло-серого цвета, получаемые путем быстрого (1-2 мин) нагрева до темпера-туры 1000-1200°С вулканических водосодержащих (3-5%) пород. При обжиге исходная порода увеличивается в объеме в 5-15 раз, а пористость образующих-ся зерен достигает 85-90%. В соответствии с ГОСТ 10832, перлитовый песок выпускается марок 75-500, щебень — 200-500. Прочность щебня при сдавлива-нии в цилиндре должна быть не менее 0,15-0,9 МПа. Особенности высокой по-ровой структуры обусловливают требования стандарта по ограничению водопог-лощения: для перлита марки 50 — не более 30%, для марки 400-50%, для марки 300-75%, для марки 250-100%, для марки 200-125% по массе.

Из общего объема выпуска искусственных пористых заполнителей более 3/4 приходится на долю керамзита и его разновидностей, остальное — на вспучен-ный перлит, вермикулит, аглопорит, шлаковую пемзу, термолит и др.

Вода и добавки.

Для приготовления бетонной смеси можно использовать любую природную воду, не содержащую солей, кислот, органических примесей выше допускаемых нормативами количеств. Водородный показатель рН воды должен быть не менее 4 и не более 12,5, т.е. вода может быть слабокислой или слабощелочной. Особенно жесткие требования предъявляют к воде при изготовлении напряженных железо-бетонных конструкций.

Для придания бетонным смесям и бетонам специальных свойств, а также для экономии цемента, материальных и трудовых затрат применяют различные добав-ки. Их подразделяют на два основных вида: химические и тонкодисперсные мине-ральные добавки. Химические добавки вводятся в состав бетона в небольшом коли-честве (0,1-2% от массы цемента) и служат для изменения свойств бетона и бе-тонной смеси (удобоукладываемость, скорость и сроки твердения, морозостойкость, коррозиестойкость, пористость и т.д. Тонкодисперсные минеральные добав-ки служат для экономии цемента, получения плотного бетона при малых расходах цемента и повышения его водостойкости. Используют такие добавки в количестве 5-20% от массы цемента.

Классификация

химических добавок осуществляется в

соответствии

с требо-ваниями ГOCT

24211.

Классификация

химических добавок осуществляется в

соответствии

с требо-ваниями ГOCT

24211.

Некоторые добавки обладают полифункциональным действием, например, одновременно пластифицирующие и воздухововлекающие, противоморозные и ин-гибирующие коррозию стали и др. В этом случае добавку классифицируют по наи-более выраженному целевому эффекту действия.

Бетонная

смесь и ее свойства.

Бетонная

смесь и ее свойства.

Бетонная смесь получается путем тщательного смешивался вяжущего, заполнителей, воды и добавок и представляет собой сложную многокомпонент-ную полидисперсную систему.

Способность

бетонной смеси к деформированию и

течению под

действи-ем внешних сил определяется ее

реологическими

свойствами.

Для оценки рео-логических свойств

бетонной

смеси пользуются технологической

характеристи-кой — показателем

удобоукладываемости

бетонной

смеси. Свойство

бетонной смеси разжижаться при

механическом воздействии и вновь

загустевать после прекращения воздействия

называется тиксотропией.

Это

свойство широко ис-пользуется

при укладке и уплотнении бетонной смеси.

Бетонные

смеси долж-ны отвечать двум основным

требованиям:

Бетонные

смеси долж-ны отвечать двум основным

требованиям:

иметь достаточную удобоукладываемость, соответствующую принятому спо-собу уплотнения;

сохранять на всех стадиях технологического процесса изготовления изделий однородность.

Удобоукладываемость или формуемостъ — это способность бетонной смеси принимать заданную форму, образуя в результате уплотнения плотное одно-родное тело. Удобоукладываемость определяется ее подвижностью (текучестью) в момент заполнения формы и пластичностью, т.е. способностью деформироваться без разрыва сплошности и трещин.

Для оценки удобоукладываемости в производственных условиях использу-ют два показателя: подвижность или жесткость бетонной смеси (ГОСТ 10181).

Подвижность отражает способность бетонной смеси деформироваться и осе-дать под влиянием собственной тяжести. Подвижность бетонной смеси определяют по осадке (ОК) или расплыву (РК) конуса, отформованного из бетонной смеси. Осад-ка конуса характеризует удобоукладываемость подвижных бетонных смесей.

Жесткие бетонные смеси приобретают свойства пластичности в результате принудительного уплотнения. Их удобоукладываемость оценивается показателем жесткости (Ж), который характеризуют временем вибрации в секундах, необ-ходимым для уплотнения бетонной смеси. Показатель жесткости определяется на техническом вискозиметре.

Эффективным способом регулирования удобоукладываемости бетонных сме-сей является использование пластифицирующих добавок.

Однородность смеси обусловлена необходимой внутренней связностью, ко-торая исключает возможность расслоения бетонной смеси и отделения воды. При транспортировке, укладке и уплотнении бетонной смеси возможно ее расслоение, или седиментация.

Тяжелый бетон. Тяжелым называется бетон плотной (слитной) струк-туры, приготовленный на цементном вяжущем, плотных мелком и крупном заполнителях. .

Структура бетона

В бетоне различают макро- и микроструктуру.

В качестве элементов макроструктуры бетона можно рассматривать крупный заполнитель, песок, цементный камень, крупные воздушные поры (образующиеся при недоуплотнении бетонной смеси и защемлении воздуха), седиментационные полости и трещины (например, от усадки цементного камня или иных причин).

Так, при высокой концентрации зерен заполнителя и соответственно ма-лом объеме цементирующего вещества формируется структура с «контакт-ным» расположением зерен заполнителя. В этом случае зерна заполнителя скреплены в местах контакта тонкой прослойкой цементного камня, а пустоты между ними заполнены цементным раствором.

С увеличением расхода цемента, что характерно для подвижных и плас-тичных смесей, относительное содержание цементирующего вещества увели-чивается, концентрация заполнителей снижается. В результате создается структура с «плавающим» расположением зерен заполнителя, т.е зерна находятся на значительном удалении друг от друга. В этом случае применение высо-копрочного заполнителя не приводит к повышению прочности бетона. Его про-чность определяется только прочностью растворной составляющей.

Микроструктурой называют структуру, видимую при большом увеличе-нии под микроскопом. Микроструктура бетона характеризуется структурой цементного камня и контактной зоной между цементным камнем и заполните-лем. Соотношение между кристаллической и гелевой составляющей цементного ка-мня оказывает влияние на физико-механические свойства бетона: деформативность и стойкость при различных видах воздействий. Структурная пористость бетона оп-ределяется пористостью цементного камня, обусловленной начальным водосодер-жанием бетонной смеси и воздухововлечением при ее перемешивании.

Объем капиллярных пор может находиться в пределах от 0 до 40 % от объема цементного камня и определяется количеством воды затворения. Капилля-рные поры с размерами более 0,2 мкм принимают участие в коррозионных про-цессах и снижают стойкость бетона. Ориентировочно объем капиллярных пор можно рассчитать по формуле

Пкап = (В/Ц - 0,5 )(В/Ц + 0,32),

где — степень гидратации цемента в относительных единицах.

Наряду с капиллярами в цементном камне в процессе гидратации и твердения образуются гелевые и контракционные поры.

Гелевые поры — это самые мелкие поры с размерами от 0,0015 до 0,030 мкм, которые формируются в новообразованиях цементного камня коллоидных размеров. Вода в гелевых порах прочно удерживается адсорбционными силами, что делает их практически водонепроницаемыми. Эти поры оказывают влияние на уса-дку, ползучесть и другие деформативные свойства бетона. Объем гелевых пор составляет 28% от объема новообразований.

Контракционные поры — это замкнутые поры, которые образуются в ре-зультате уменьшения объема системы «цемент-вода» в процессе гидратации. Объем контракционных пор составляет 7-9 см3 на 100 г цемента. Они способствуют по-вышению морозостойкости и сульфатостойкости бетона.

При вовлечении воздуха в бетонную смесь образуются сферические, замкну-тые, достаточно крупные поры размером 0,1-2,0 мм. Эти поры оказывают поло-жительное влияние на стойкость бетона в некоторых условиях, хотя при этом про-чность снижается.

Пористость бетона зависит от степени гидратации цемента и со временем из-меняется: общая и капиллярная пористость снижается, гелевая и контракционная увеличивается.

Контактная зона формируется вблизи зерен заполнителя и по своим свойст-вам больше или меньше отличается от структуры основной массы цементного кам-ня. В бетоне происходит «сращивание» цементного камня с поверхностью заполнителя в результате физико-химических процессов: влияния поверхностных сил и ми-грации к зернам заполнителя гидроксида кальция, образующегося при твердении цемента. При использовании пористого заполнителя (керамзита, аглопорита и т.д.) прочность контактной зоны выше, чем при использовании плотного заполнителя.

Основной закон прочности бетона.

Экспериментальными

исследованиями установлено, что прочность

бетона главным образом определяется

отношением

массы воды к массе цемента (водо-цементным

отношением),

качеством заполнителей и активностью

цемента. Для получения

удобоукладываемых бетонных смесей

принимают водоцементное

отно-шение В/Ц = 0,4-0,7; т.е. расход воды

составляет 40-70% от массы цемента. Для

полной гидратации клинкерных минералов

необходимо около 22 % воды от массы

цемента.

Избыточная сверх этого вода, испаряясь

из бетона, образует

поры и капилляры различной формы и

размеров.

Наличие

пор ослабляет бетон: чем их больше, т.е.

чем больше В/Ц, тем ниже прочность

бетона.

Наличие

пор ослабляет бетон: чем их больше, т.е.

чем больше В/Ц, тем ниже прочность

бетона.

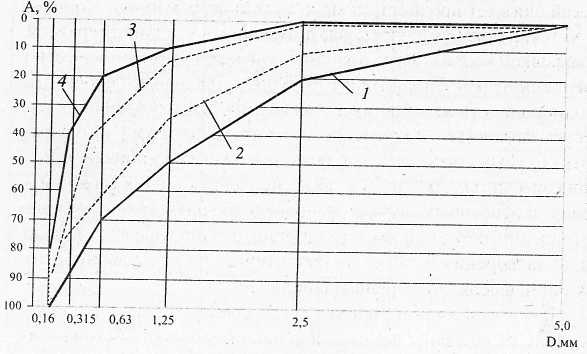

Расчетные формулы прочности применимы для бетонов из хорошо уплотнен-ных бетонных смесей, твердевших в нормальных температурно-влажностных усло-виях и испытанных по стандартной методике в возрасте 28 суток. Одной из пер-вых расчетных формул для тяжелого бетона была предложена формула Н.Н. Беляе-ва, устанавливающая зависимость прочности бетона от водоцементного отноше-ния: функция Rb=f(B/Ц) представляет собой гиперболу, которая объединяет точки с оптимальными значениями В/Ц при различной работе уплотнения.

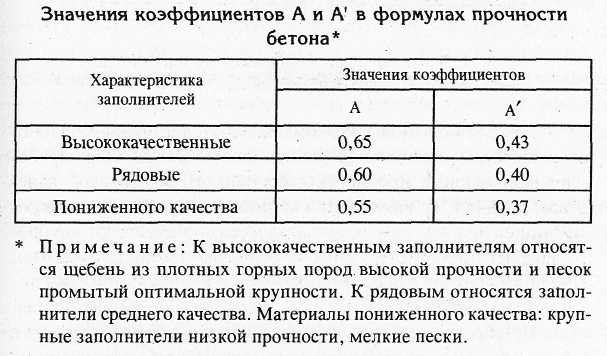

Более удобной для применения на практике оказалась зависимость прочности бетона не от В/Ц, а от цементно-водного отношения (Ц/В), которую описывает фор-мула швейцарского ученого И. Боломея, усовершенствованная Б.Г. Скрамтаевым. Функция Rb=f(Ц/В) при некотором упрощении может быть представлена линей-ным уравнением вида

Rb=ARц(Ц/B + b),

где А — коэффициент, учитывающий качество заполнителей;

Rц — активность цемента, МПа;

Ц — расход цемента в бетонной смеси, кг/м3;

В — расход воды в бетонной смеси, л/м3;

Рис. 8.2. Зависимость прочности от цементно-водного отношения.

Эмпирическая зависимость Rb=f(Ц/В), построенная по результатам многочи-сленных опытных данных, описывается кривой сложного очертания, имеющей точ-ку перегиба при Ц/В, равном примерно 2,5 (рис. 8.2).

Такой характер изменения прочности от цементно-водного отношения можно описать двумя уравнениями:

для составов бетона с Ц/В = 1,4—2,5

Rb = ARц (Ц/В - 0,5); (8.5)

для составов бетона с Ц/В=2,5—3,5

Rb = A' Rц (Ц/В + 0,5). (8.6)

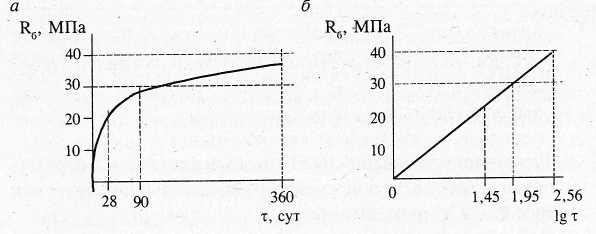

Прочность

бетона не остается величиной постоянной.

С течением

времени, при достаточной влажности

воздуха и положительной температуре,

прочность бето-на увеличивается.

Изменение

прочности во времени описывается

логарифмической зависимостью

(рис. 8.3, а),

которая

при переходе к логарифмическому

масштабу времени преобразуется в

линейную зависимость

(рис. 8.3,б). Эта линейная зави-симость

позволяет для

ориентировочного определения прочности

бетона в разном

возрасте использовать формулу:

Прочность

бетона не остается величиной постоянной.

С течением

времени, при достаточной влажности

воздуха и положительной температуре,

прочность бето-на увеличивается.

Изменение

прочности во времени описывается

логарифмической зависимостью

(рис. 8.3, а),

которая

при переходе к логарифмическому

масштабу времени преобразуется в

линейную зависимость

(рис. 8.3,б). Эта линейная зави-симость

позволяет для

ориентировочного определения прочности

бетона в разном

возрасте использовать формулу:

![]()

где — расчетный возраст бетона, сут.;

![]() —

значение прочности бетона на

сжатие соответственно в возрасте

и 28 суток, МПа.

—

значение прочности бетона на

сжатие соответственно в возрасте

и 28 суток, МПа.

Рис. 8.3. Рост прочности бетона во времени: а — логарифмическая зави-симость R6 = f( ); б — линейная зависимость R6 = f(lg ).

Проектирование состава бетона.

Состав бетона выражают в виде расхода материалов по массе на 1 м3 бетона (например, Ц=320 кг/м3; П = 680 кг/м3; Щ = 1240 кг/м3; В= 180 л/м3) или в виде количественного соотношения по массе между составляющими материалами на единицу массы цемента (например, Ц:П:Щ = 1:2:4 при В/Ц=0,6). Различают ла-бораторный (номинальный) состав бетона, устанавливаемый для сухих материа-лов, и производственный — для материалов с естественной влажностью.

Проектирование состава бетона выполняется в следующем порядке:

- назначение требований к бетону, исходя из вида конструкции, условий ее эксплуа-тации и технологии изготовления;

- выбор материалов для бетона;

-определение расчетного состава бетона;

- уточнение состава на пробных замесах;

- назначение производственного состава бетона.

Требования к прочности бетона, а в некоторых случаях, в соответствии с условиями эксплуатации, и к другим свойствам бетона — морозостойкости, во-донепроницаемости, коррозионной стойкости и др. указываются в проектно-тех-нической документации на конструкцию.

Удобоукладываемость бетонной смеси, если она не задана, следует назна-чать по СНиП 3.09.01 «Производство сборных железобетонных конструкций и из-делий» в соответствии со способом формования и видом конструкции.

Расчет лабораторного состава бетона производится по методу абсолютных объемов. Согласно этому методу, расход всех четырех компонентов бетонной сме-си должен быть таким, чтобы сумма их абсолютных объемов составляла 1000 л (при этом не учитывается небольшой объем вовлеченного воздуха):

![]() (8.1)

(8.1)

где Ц, В, П, Щ — соответственно расход цемента, воды, песка и щебня, кг/м3;

![]() —

соответственно

истинная плотность цемента,

песка и щебня, г/см3.

—

соответственно

истинная плотность цемента,

песка и щебня, г/см3.

Расходы материалов определяются в следующем порядке:

1) Вычисляется цементно-водное отношение из формулы, отражающей основной закон прочности бетона:

![]()

В

случае

Ц/В> 2,5,

что характерно для высокопрочного

бетона, для расче-та используется

формула:

В

случае

Ц/В> 2,5,

что характерно для высокопрочного

бетона, для расче-та используется

формула:

![]()

Если к бетону предъявляются дополнительные требования по морозостойкос-ти, водонепроницаемости, то полученные значения Ц/В сравнивают с нормиро-ванными и для дальнейших расчетов принимают большее из них.

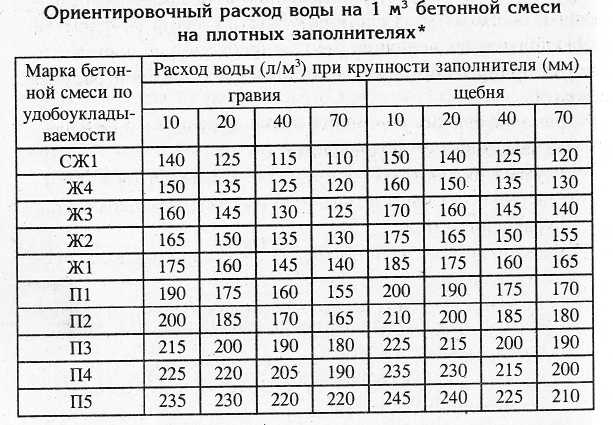

2) Ориентировочный расход воды (В) принимается по таблице 8.1, в зави-симости от требуемой удобоукладываемости бетонной смеси, вида и крупности заполнителя.

Таблица 8.1.

Ц=(Ц/В)В.

Полученное значение расхода цемента необходимо сверить с нормативными требованиями ГОСТ 26633 по минимальному расходу цемента. Если в результа-те расчета по формуле получилась величина меньше требуемой по нормам, то следует принять нормативное минимальное значение расхода цемента.

4) Для определения расхода крупного и мелкого заполнителей задаются двумя условиями:

а) сумма абсолютных объемов всех компонентов в уплотненном состоянии равна 1000 л (1 м3), что выражается уравнением (8.1);

б) цементно-песчаный раствор должен заполнить все пустоты в крупном за-полнителе с учетом некоторой раздвижки зерен этим раствором. Величина раздви-жки задается коэффициентом раздвижки зерен крупного заполнителя (щебня или гравия), который показывает, на сколько объем раствора превышает объем пус-тот. Избыток растворной части необходим для получения удобообрабатываемой бетонной смеси и хорошего (полного) связывания зерен заполнителя в единый прочной монолит. Это условие можно записать уравнением:

![]() (8.2)

(8.2)

где

Vп.щ

—

пустотность крупного заполнителя,

где

Vп.щ

—

пустотность крупного заполнителя,

![]() —

истинная плотность

соответственно цемента и

песка, кг/л;

—

истинная плотность

соответственно цемента и

песка, кг/л;

![]() — насыпная плотность

крупного заполнителя, кг/л;

— насыпная плотность

крупного заполнителя, кг/л;

— коэффициент раздвижки зерен крупного заполнителя.

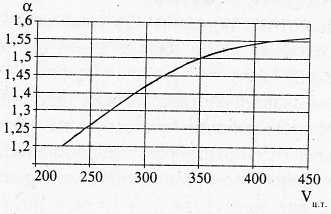

Значение коэффициента для жестких бетонных смесей принимается рав-ным 1,05-1,15. В подвижных бетонных смесях значение коэффициента раздвижки зерен изменяется в более широком интервале: = 1,25-1,55. Величина прини-мается тем больше, чем выше требуемая подвижность бетонной смеси, так как для увеличения пластичности смеси зерна крупного заполнителя должны быть более от-далены друг от друга. Коэффициент раздвижки зависит от многих факторов: расхо-да цемента, объема цементного теста, пустотности заполнителей и др. Для расчета состава бетона может быть использована зависимость от объема цементного теста (рис. 8.4).

Рис.

8.4. Зависимость коэффициента раздвижки

а

от

объема цементного

теста для подвижных смесей.

Рис.

8.4. Зависимость коэффициента раздвижки

а

от

объема цементного

теста для подвижных смесей.

Объем

цементного теста рассчитыва-ется по

формуле

![]()

Решая систему двух уравнений (8.1) и (8.2), можно рассчитать необходимое количество щебня (гравия) на 1 м3 бетона:

где

![]() ―соответственно

насыпная и истинная плотность

щебня

(гравия), кг/л.

―соответственно

насыпная и истинная плотность

щебня

(гравия), кг/л.

Расчет

расхода мелкого заполнителя на 1м3

бетона выполняется

по форму-ле

![]()

Для

обычных тяжелых бетонов расчетная

плотность бетонной

смеси в уп-лотненном состоянии,

определяемая как

![]() находится

в преде-лах 2350 - 2450 кг/м3.

находится

в преде-лах 2350 - 2450 кг/м3.

Расчетный состав бетона уточняется на пробных замесах. Вначале готовится замес бетонной смеси для проверки удобоукладываемости. Пробные замесы повто-ряют до тех пор, пока не получат требуемые показатели удобоукладываемости и производят перерасчет состава по фактической плотности бетонной смеси, получен-ной при способе уплотнения, принятом в производственных условиях.

Из бетонной смеси, откорректированной по удобоукладываемости, изготов-ляют контрольные образцы, которые после твердения в нормальных условиях в течение 28 суток испыты вают на прочность при сжатии. Если прочность конт-рольных образцов отличается от заданной более чем на ±15%, то корректируют состав цемента в большую или меньшую сторону, изготовляют контрольные образцы и снова их испытывают. Результатом экспериментальной проверки расчетного состава бетона является новый уточненный состав, учитывающий свойства конкретных материалов.

В производственных условиях для приготовления бетонных смесей за-частую используются влажные заполнители. Дополнительная вода, содержа-щаяся в заполнителях, приводит к необходимости корректировки составов. В результате пересчета расхода материалов с учетом фактической влажности заполнителей получают производственный (рабочий) состав бетона.

Вначале рассчитывается количество воды, привнесенное заполнителя-ми, по формулам

![]()

![]()

где

![]() —

влажность песка и крупного заполнителя,

%;

—

влажность песка и крупного заполнителя,

%;

![]() — количество

воды, содержащееся соответственно

в песке и щебне, кг/м3.

— количество

воды, содержащееся соответственно

в песке и щебне, кг/м3.

Затем устанавливается расход воды с учетом влажности заполнителей:

![]()

Чтобы сохранить при этом расчетное количество заполнителей в смеси, необ-ходимо увеличить их расход на то количество воды, которое в них содержится. В производственном составе расходы песка и щебня, с учетом влажности, будут:

![]()

![]()

Расход цемента при пересчете в производственном составе остается не-изменным.

Объем бетонной смеси всегда меньше суммарного объема ее компонен-тов в насыпном состоянии. Это объясняется тем, что в процессе перемешива-ния более мелкие зерна заполняют пустоты в более крупных, цементное тесто заполняет пустоты в самых мелких зернах. Для оценки объема получаемой смеси рассчитывается коэффициент выхода бетонной смеси :

где

![]() —

насыпная

плотность цемента, песка,

щебня,

кг/м3.

—

насыпная

плотность цемента, песка,

щебня,

кг/м3.

Коэффициент используется также для оценки качества уплотнения бетон-ной смеси и расчета производительности бетоносмесителей. Среднее значение ко-эффициента выхода для тяжелых бетонов составляет 0,67, для легких — 0,75.

Основы технологии бетона.

Производство бетона включает следующие основные технологические процессы:

приготовление бетонной смеси;

транспортирование бетонной смеси;

укладка и уплотнение бетонной смеси;

твердение бетона.

Приготовление бетонной смеси осуществляется при последовательном выполнении технологических операций дозирования и перемешивания. Дози-рование компонентов бетонной смеси должно обеспечить точность взвешива-ния, которая гарантирует соответствие фактического состава заданному. Сог-ласно требованиям ГОСТ 7473, точность дозирования для цемента, воды и добавок должна быть не выше ±1%, заполнителей ±2%. Все материалы дозируют по массе, кроме пористых заполнителей, которые дозируют по объему.

Перемешивание должно обеспечить однородность бетонной смеси за счет ра-вномерного распределения компонентов по всему объему смеси. Перемешивание отдозированных компонентов производят в бетоносмесителях различной конструк-ции. Бетоносмесители по принципу перемешивания подразделяются на гравитаци-онные и принудительного действия; по режиму работы — на цикличные (перио-дического действия) и непрерывного действия.

Стационарные гравитационные смесители периодического действия имеют вместимость по загрузке 750, 1200, 1500, 2400 и 3000 л, частоту вращения бара-бана 13-20 об./мин.

Смесители непрерывного действия перемешивания находят применение при больших объемах производства бетонной смеси постоянного состава, например, для гидротехнического, дорожного строительства.

Цикличные смесители с вертикально расположенными валами по принципу действия подразделяются на противоточные (тарельчатые), с вращающимся кор-пусом и роторные, с неподвижным корпусом. Вместимость тарельчатых смесителей по загрузке 500, 750, 1500 л, частота вращения рабочего органа составляет 15-40 об/мин. Цикличные смесители с горизонтально расположенными валами (лотковые) имеют один или два вала, на которые насажены смешивающие лопасти. Одновальные смесители используют только для смешивания компонентов мелко-зернистого бетона, двухвальные смесители применяют для приготовления обычных бетонных смесей с крупным заполнителем. Для непрерывного приготовления сме-сей обычно применяют двухвальные лопастные смесители с горизонтально распо-ложенными валами. Валы вращаются в разные стороны, и лопасти не только пе-ремешивают все компоненты смеси, но и постепенно перемещают смесь от загру-зочного отверстия к разгрузочному.

Следует отметить, что для приготовления растворных и мелкозернистых смесей эффективно использовать высокочастотные циклические смесители актива-торного типа с частотой вращения около 700 об/мин.

При приготовлении жестких и сверхжестких бетонных смесей дополнительно используют вибрацию для тиксотропного разжижения густого цементного теста, что облегчает процесс смешивания. В качестве вибросмесителей можно использо-вать обычные смесители принудительного действия, закрепляя вибраторы на корпу-се или лопастях смесителя.

Транспортированиедолжно обеспечивать сохранность, однородность и удобоук-ладываемость бетонной смеси, а также исключать возможность попадания в нее ат-мосферных осадков.

Транспортирование готовых бетонных смесей к месту формования производи-тся различными транспортными средствами: автобетоносмесителями, при перево-зке на дальние расстояния, автобетоновозами, автосамосвалами. На предприятиях сборного железобетона доставку бетонной смеси производят ленточными транспо-ртерами, бетононасосами, бадьями, вагонетками и самоходными бункерами, кото-рые перемещаются по рельсовым путям.

Укладка и уплотнение бетонной смеси должны обеспечить получение одноро-дного по плотности и прочности бетона.

Укладка и уплотнение бетонной смеси в форме или опалубке выполняются с использованием специального оборудования одновременно. В процессе уплотнения под внешним силовым воздействием происходит сближение частиц бетонной сме-си, более компактно размещаются зерна заполнителей, вытесняются пузырьки возду-ха, возможно отделение небольшого количества воды.

Качество

уплотнения характеризуется коэффициентом

уплотнения

![]() кото- рый представляет собой отношение

фактической

средней плотности бетонной смеси к

теоретической:

кото- рый представляет собой отношение

фактической

средней плотности бетонной смеси к

теоретической:

![]()

Усредненное значение коэффициента уплотнения для обычных тяжелых бе-тонных смесей марок по удобоукладываемости Ж1, П1, П2 находится в пределах 0,96—0,97.

Формуемость бетонных смесей и способы их уплотнения тесно взаимосвяза-ны. Наибольшее распространение получил способ виброуплотнения. Режим вибро-уплотнения характеризуют параметры: амплитуда и частота колебаний, интенсив-ность и продолжительность уплотнения. Критерием интенсивности колебаний служит мощность, затрачиваемая на колебательные движения частиц. Этот критерий рассчитывается по формуле, предложенной В.Н. Шмигальским:

И = 8∙n3 ∙A2 ∙f3,

где И — интенсивность вибрирования, см2/с3;

А — амплитуда колебаний, см;

f — частота колебаний, с-1 (Гц).

Для каждой бетонной смеси при принятых параметрах колебаний имеется оп-тимальная продолжительность вибрирования, при которой обеспечивается требуемое уплотнение бетонной смеси. Увеличение продолжительности вибрирования сверх оп-тимального не только не приводит к заметному повышению плотности бетона, но и ведет к неоправданному увеличению энергозатрат, а иногда и к расслаиванию бетон-ной смеси. Продолжительность виброуплотнения t рассчитывается по формуле

![]()

где Ж — жесткость бетонной смеси, определенная по стандартной методике, с;

Ист — интенсивность колебаний при стандартном режиме вибрирования Аст = 0,5 мм, пст = = 2900 кол./мин; И = 280см2/с3;

И — интенсивность виброобработки в производственных условиях, см2/с3;

— коэффициент, зависящий от характеристик изделия, = 8 - 16.

Повышение интенсивности колебаний приводит к сокращению продолжите-льности вибрирования, что способствует снижению энергозатрат на уплотнение и повышение производительности оборудования. Кроме того, увеличение интенсивности позволяет снизить водосодержание бетонных смесей и обеспечить требуемую прочность при меньшем расходе цемента (при сохранении значения В/Ц).

В случаях, когда для уплотнения смеси одних вибрационных воздействий недостаточно, используют вибрирование в сочетании с давлением. Этот способ позволяет использовать более жесткие бетонные смеси, повышать эффективность уплотнения. Вибрирование в сочетании с давлением осуществляется на вибропло-щадках с пригрузом, при уплотнении вибропрессами, виброштампами и др.

Для получения бетона плотной структуры из подвижных смесей используют способы уплотнения с удалением некоторого количества воды затворения. К ним относятся способы центрифугирования и вакуумирования. Для уплотнения жест-ких и сверхжестких бетонных смесей применяется роликовое безвибрационное уп-лотнение и набивной способ. При роликовом способе уплотнение смеси происходит за счет быстрого качения по ее поверхности роликов (цилиндров). При набивном способе, имеющем много разновидностей (шприц-бетон, набрызг-бетон, торкрет-бетон и др.), уплотнение достигается при нанесении смеси на поверхность формы силой пневматического или механического воздействия. Использование добавок су-перпластификаторов сделало эффективным применение литьевого способа формо-вания для бетонных смесей с ОК более 16 см

Твердение бетона происходит в естественных условиях или при тепловлажнос-тной обработке.

С повышением температуры скорость химических реакций взаимодействия цемента с водой увеличивается и твердение бетона ускоряется, но при обязательном условии обеспечения влажности среды. При испарении влаги из бетона его тверде-ние практически прекращается. При этом в обезвоженном бетоне образуются тре-щины и снижается прочность.

Высокая температура (порядка 60-100 °С) при условии обеспечения близ-кой к 100% влажности среды значительно ускоряет химические реакции в бетоне, что приводит к увеличению прочности в начальные сроки. Такой вид тепловлажно-стной обработки называется пропариванием. Прочность бетона, пропаренного в те-чение 7-14 ч, составляет около 70% от проектной.

Тепловая обработка бетона паром высокого давления (0,8-1,2 МПа) с тем-пературой 175-190 СС в еще большей мере ускоряет процессы твердения. Такой способ ускоренного твердения бетона называют автоклавной обработкой. Произво-дится она в аппаратах высокого давления — автоклавах. Использование авток-лавной обработки для обычного бетона неэффективно, так как ведет к удорожанию изделия. Этот способ обработки целесообразно использовать в производстве мате-риалов на основе известково-кремнеземистых и смешанных вяжущих — силикат-ных плотных и ячеистых бетонов.

Кроме пара в качестве источника тепловой энергии могут быть использованы электрический ток, продукты сгорания природного газа, солнечная энергия и др. При таких видах тепловой обработки должна предусматриваться защита бетона от испа-рения влаги.

При твердении бетона в естественных условиях необходимо организовать правильный уход за твердеющим бетоном. С понижением температуры скорость химических реакций твердения замедляется. Так, например, при снижении температуры с 20 до 5°С схватывание бетона замедляется в 2-5 раз, а скорость нарас-тания прочности снижается на порядок. Еще резче это замедление проявляется при дальнейшем снижении температуры до 0 °С. Однако если восстановить после охлаждения нормальную температуру, то твердение вновь принимает обычные те-мпы.

При

температуре ниже 0°С твердение прекращается

полностью,

так как вода в бетоне замерзает и реакции

твердения прекращаются из-за отсутствия

свободной воды. Поэтому бетон,

укладываемый зимой, предохраняют от

замерзания в течение

срока, необходимого для приобретения

им порядка 30-50% проектной прочнос-ти.

При

зимнем бетонировании свежеуплотненную

бетонную смесь

подогревают снаружи паром или электрическим

током. Такой

способ позволяет через 1-2 суток получить

60-70% марочной

прочности.

Электропрогрев

бетона производят пере-менным током с

применением

поверхностных и внутренних электродов.

При

температуре ниже 0°С твердение прекращается

полностью,

так как вода в бетоне замерзает и реакции

твердения прекращаются из-за отсутствия

свободной воды. Поэтому бетон,

укладываемый зимой, предохраняют от

замерзания в течение

срока, необходимого для приобретения

им порядка 30-50% проектной прочнос-ти.

При

зимнем бетонировании свежеуплотненную

бетонную смесь

подогревают снаружи паром или электрическим

током. Такой

способ позволяет через 1-2 суток получить

60-70% марочной

прочности.

Электропрогрев

бетона производят пере-менным током с

применением

поверхностных и внутренних электродов.

Свойства бетона.

Прочность — важнейший показатель качества конструкционных бетонов.

Бетон хорошо работает на сжатие и значительно хуже на растяжение. Поэто-му в конструкциях его используют прежде всего для восприятия сжимающих нагру-зок. Основной характеристикой прочности бетона является прочность на сжатие Rсж, которая контролируется для всех конструкционных бетонов. Прочность на рас-тяжение Rp и растяжение при изгибе Rи определяется только в некоторых случа-ях.

Фактическая прочность бетона при сжатии определяется испытанием конт-рольных образцов, изготовленных из той же бетонной смеси, что и конструкция, и твердевших в одинаковых с ней условиях. Величина прочности рассчитывается как среднее арифметическое результатов испытаний серии, состоящей из нескольких образцов. Прочность на сжатие определяют испытанием образцов-кубов, с разме-ром ребра 15 см на одноосное сжатие на гидравлическом прессе. Допускается использовать кубы других размеров, но при этом результат следует умножать на соот-ветствующие переходные коэффициенты, для учета масштаба образцов.

Прочность на растяжение при изгибе определяют путем испытания балочек квадратного сечения. Размеры образцов зависят от наибольшей крупности зерен за-полнителя. Испытания производят по схеме балки на двух опорах, с приложением двух сосредоточенных сил на 1/2 пролета. Прочность на растяжение при изгибе яв- ляется одним из показателей назначения (показателей качества) бетона для дорож-ных и аэродромных покрытий.

Прочность на осевое растяжение определяют испытанием образцов-«вось-мерок» на разрывной машине. Прочность бетона на осевое растяжение в 15-20 раз меньше, чем прочность на сжатие, и связана с прочностью на растяжение при из-гибе соотношением: Rр = 0,58Rи.

Для

оценки прочности бетона используют его

класс

или

марку.

Бетоны

подраз-деляют на марки по прочности на

сжатие: М50,

М75,

М100, M15O,

M200,

M250,

М300, М400, M450,

M500

и выше с интервалом от 100 до М1000. Марка

тяже-лого бетона определяется

по средней прочности стандартных

контрольных образ-цов,

через 28 суток нормального твердения

(при температуре 20+2 °С и относи-тельной

влажности воздуха не менее 90%). Бетон

характеризуется неоднородно-стью

структуры, что приводит

к неоднородности его свойств. На

этом основании по-казатели свойств

бетона

можно считать величинами случайными.

Для

оценки слу-чайных величин используются

статистические характеристики:

среднее арифмети-ческое, среднеквадратическое

отклонение

S

и коэффициент вариации

М75,

М100, M15O,

M200,

M250,

М300, М400, M450,

M500

и выше с интервалом от 100 до М1000. Марка

тяже-лого бетона определяется

по средней прочности стандартных

контрольных образ-цов,

через 28 суток нормального твердения

(при температуре 20+2 °С и относи-тельной

влажности воздуха не менее 90%). Бетон

характеризуется неоднородно-стью

структуры, что приводит

к неоднородности его свойств. На

этом основании по-казатели свойств

бетона

можно считать величинами случайными.

Для

оценки слу-чайных величин используются

статистические характеристики:

среднее арифмети-ческое, среднеквадратическое

отклонение

S

и коэффициент вариации![]() .

Послед-ние две характеристики S

и v

используются для оценки однородности

свойств

бетона и зависят от

разброса, т.е.

отклонения данных от

среднего значения. Чем больше разброс

данных относительно

среднего, тем больше значения S

и v,

тем меньше однородность

бетона. Среднеквадратическое отклонение

рассчитывается

по формуле:

.

Послед-ние две характеристики S

и v

используются для оценки однородности

свойств

бетона и зависят от

разброса, т.е.

отклонения данных от

среднего значения. Чем больше разброс

данных относительно

среднего, тем больше значения S

и v,

тем меньше однородность

бетона. Среднеквадратическое отклонение

рассчитывается

по формуле:

![]()

где

![]() — прочность

i-ro

образца;

— прочность

i-ro

образца;

![]() — количество

образцов;

— количество

образцов;

![]() — среднее

значение прочности, равное

— среднее

значение прочности, равное

![]()

Коэффициент вариации вычисляется по формуле:

![]()

Марка бетона не учитывает фактическую неоднородность прочности, а это может привести к тому, что прочность бетона в некоторых конструкциях ока-жется намного ниже требуемой по расчету, тогда как в других будет неоправданно завышена.

В связи с этим используется другая оценка прочности бетона — класс бето-на по прочности В. Бетоны по прочности на сжатие подразделяются на следую-щие классы: В3,5; В5; В7,5; В10; В12,5; В15; В20; В22,5; В25 - В80. Класс бетона по прочности определяет величину прочности, гарантированную с обеспеченностью 0,95. Это означает, что прочность бетона при большом числе испытаний в 95% случаев будет равна или больше гарантированной, а в 5% — меньше.

Класс бетона и средняя прочность , при которой будет обеспечена гаран-тированная прочность, связаны зависимостью:

![]()

где t — статистический критерий, зависящий от обеспеченности: при обеспе-ченности 0,95t = 1,64. Значение v определяется при статистическом контроле прочности на предприятии, а при отсутствии данных принимается равным норма-тивному: vн = 0,135 (13,5%). При этом средняя прочность составит:

![]()

В процессе производства контролируется величина средней прочности. Для обеспечения этой прочности проектируется состав бетона. Если при расчете средней прочности использовать фактическое значение коэффициента вариации, то ее зна-чение будет различным при одном и том же классе прочности: чем меньше v, тем меньше требуемая средняя прочность и наоборот. Снижение величины средней прочности позволяет снизить расход цемента, повышение величины средней проч-ности связано с увеличением расхода цемента (Ц/В увеличивается при постоянном расходе воды). Следовательно, надо стремиться к снижению коэффициента вариа-ции (повышению однородности бетона) за счет строгого соблюдения технологичес-ких режимов, учета изменчивости свойств материалов, правильной организации ко-нтроля в целом, за счет повышения культуры производства. Учет неоднородности прочности бетона при переходе от марки к классам не только повышает надежность конструкций, но и способствует экономии цемента при хорошо отлаженной техно-логии.

Для характеристики упругих свойств бетона определяют начальный модуль упругости Ен. Бетон является упругоплас-тическим материалом, в котором упру-гие деформации, изменяющиеся по линейному закону, развиваются только при кратковременном действии нагрузки. Измерить упругие деформации можно только сра-зу после приложения нагрузки, так как при относительно длительном действии на-грузки, например в течение 1 ч, к упругим деформациям добавляются пластические. Начальный модуль упругости определяется по величине относительной Дефо-рмации при напряжениях не более 0,3 от величины разрушающих напряжений. Модуль упругости является важной характеристикой деформативности бетона и учитывается наряду с прочностью в расчетах несущих конструкций. При повышении концентрации прочного крупного заполнителя и снижении водоцементного отноше-ния модуль упругости увеличивается.

Ползучесть — это способность к увеличению пластических деформаций в течение длительного времени при постоянной нагрузке. Ползучесть бетона обусло-влена наличием в цементном камне гелевой составляющей, которая удерживает бо-льшое количество адсорбционно связанной воды. В течение длительного времени под действием нагрузки эта вода как бы выжимается из гелевых пор, при этом бе-тон деформируется.

Результатом ползучести является релаксация напряжений. Релаксация — это самопроизвольное снижение внутренних напряжений при условии, что нача-льная величина деформаций остается постоянной. Благодаря релаксации значите-льно снижаются напряжения в элементах статически неопределимых конструкций. В то же время процесс релаксации может приводить к нежелательным явлениям, например к потере напряжений в предварительно напряженной арматуре.

Усадка

— уменьшение

первоначального объема бетона вследствие

изме-нения его влажности и физико-химических

процессов

твердения.

Усадка

бетона складывается из влажностной,

контракционной

и карбонизационной.  Для

уменьше-ния опасности появления усадочных

трещин необходимо

обеспечить правильный уход за твердеющим

бетоном..

Для уменьшения напряжений

от деформаций усадки в протяженных

конструкциях

их разбивают по длине усадочными швами.

Для

уменьше-ния опасности появления усадочных

трещин необходимо

обеспечить правильный уход за твердеющим

бетоном..

Для уменьшения напряжений

от деформаций усадки в протяженных

конструкциях

их разбивают по длине усадочными швами.

Водопоглощение — способность бетона впитывать и удерживать воду. Оно определяется количеством воды, поглощенной сухим материалом при полном пог-ружении в воду. Водопоглощение определяется в процентах от Массы Wм или объема Wо сухого материала. Для обычного бетона водопоглощение составляет 4-8% по массе или 10-20% по объему, для бетона на пористых заполнителях этот показатель значительно выше. Водопоглощение бетона определяет его открытая капиллярная пористость, так как насыщение водой происходит через систему сооб-щающихся капиллярных пор.

Водопроницаемость зависит главным образом от структуры бетона. Проник-новение воды в бетон происходит через макропоры цементного камня с радиусом более 0,1 мкм, седиментационные поры бетона, дефекты уплотнения и в некоторых конструкциях возможно через крупные сквозные каналы в теле бетона. Плот-ные бетоны обычно непроницаемы для воды, действующей без напора.

Для оценки водонепроницаемости бетона используют марки от W2 до W20. Марка по водонепроницаемости определяется испытанием стандартных об-разцов под давлением и показывает величину давления, при котором бетон еще не пропускает воду. Например, бетон марки W12 выдерживает без фильтрации да-вление воды до 1,2 МПа.

Морозостойкость — способность бетона в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание. В первую очередь она определяется характером пористости бетона: объемом, размером и строением пор и его плотностью. Увеличение общей пористости бетона и, как следст-вие, уменьшение его плотности приводят к снижению морозостойкости. Наиболь-шую опасность с точки зрения морозостойкости представляют сообщающиеся капиллярные поры, доступные для проникновения воды. Именно объем этих пор оп-ределяет величину водонасыщения бетона и при замерзании воды — величину внутренних напряжений. Поэтому снижение открытой капиллярной пористости — необходимое условие получения морозостойкого бетона.

Микропоры цементного камня с радиусом менее 0,1 мкм не оказывают за-метного влияния на морозостойкость бетона, так как эти поры всегда заполнены связанной поверхностными силами водой, которая не замерзает даже при темпера-туре ниже -70 °С.

В открытых порах температура замерзания воды зависит от их размеров: чем меньше размер пор, тем ниже температура замерзания в них воды. Например, в порах с радиусом 0,08 мм вода переходит в лед при температуре -14,6°С, а в порах с радиусом 0,03 мм — при температуре -18°С. По морозостойкости бетон под-разделяется на марки: F50, F75, F100 до F1000.

Морозостойкий бетон характеризуется высокой плотностью структуры, кото-рая обеспечивается уменьшением В/Ц за счет применения пластифицирующих доба-вок, использования более интенсивных способов уплотнения и материалов с неболь-шой водопотребностью. Обычно для морозостойких бетонов В/Ц < 0,5.

Эффективным способом повышения морозостойкости является введение в состав воздухововлекающих добавок для создания «резервной пористости». Объем воздухововлечения составляет 4-6% от объема бетона и более 20% от объема за-мерзающей воды.

Бетоны специального назначения.

К таким видам бетонов могут быть отнесены некоторые разновидности тяже-лого бетона (гидротехнический бетон, бетон для дорожных и аэродромных покры-тий и др.), а также специальные бетоны по классификации ГОСТ 25192 (жарос-тойкие, химически стойкие, радиационно-защитные, декоративные и др.).

Особенности исходных материалов и основных свойств бетонов специальною назначения можно рассмотреть на примере некоторых из них.

Гидротехническим называют бетон, применяемый для возведения сооруже-ний или отдельных их частей, постоянно или периодически омываемых водой, и яв-ляется разновидностью плотных тяжелых цементных бетонов, обладающих свойст-вами, обеспечивающими длительную службу конструкций в указанных выше усло-виях. Поэтому с учетом эксплуатационных условий к гидротехническому бетону пре-дъявляют помимо требований по прочности также требования по водонепроницаемости, а нередко и по морозостойкости.

В зависимости от особенностей конструкции и условий ее работы гидроте-хнический бетон подразделяется на:

— подводный, находящийся постоянно в воде;

расположенный в зоне переменного уровня воды;

надводный, находящийся выше зоны переменного уровня воды, эпизодиче-ски омываемый водой;

расположенный во внутренних частях массивных сооружений.

По пределу прочности при сжатии в возрасте 180 суток нормального твер-дения гидротехнический бетон делят на марки 75, 100, 150, 200, 250, 300, 400, 500 (8 классов по прочности от В7,5 до В40), по морозостойкости характеризуется се-мью марками от F50 до F500, по водонепроницаемости в возрасте 180 суток де-лят на 4 марки: W2—W8.

Заполнители должны удовлетворять более высоким требованиям, чем для обычного бетона. Лучше всего применять природные кварцевые пески, а щебень или гравий — из изверженных или осадочных пород, водостойкость и морозос-тойкость которых подтверждены соответствующими испытаниями. Содержание глинистых, илистых и пылевидных примесей в заполнителях для гидротехничес-кого бетона не должно превышать 1-2%. Заполнители необходимо проверить на содержание органических примесей: если они дают при испытании окраску темнее эталона, то песок следует проверить испытаниями в растворе, а крупные заполни-тели — в бетоне. Содержание сернокислых и сернистых соединений в пересчете HaSO3 допускается не более 1 % (по массе) для песка и 0,5% для щебня.

Очень важен выбор вида цемента с учетом условий службы гидротехническо-го бетона.

Для подводных частей целесообразно применять пуццолановый портландце-мент или шлакопортландцемент, которые при сравнительно низкой морозостойко-сти достаточно водостойки и низкоэкзотермичны. При наличии в воде агрессивных агентов применяют сульфатостойкий цемент.

Для надводных частей предъявляют повышенные требования по прочности (не ниже В20), морозостойкости (не ниже F300), водонепроницаемости (не ниже W6). Эти требования обеспечиваются использованием гидрофобного или пласти-фи-цированного портландцемента.

В зоне переменного уровня воды целесообразно использовать глиноземистый цемент, если позволяют материальные возможности, или же сульфатостойкий пор-тландцемент с гидрофобными добавками для повышения его морозостойкости.

Бетон внутренних частей гидротехнических сооружений защищен от внеш-них механических и афесеивных воздействий слоями подводного и надводного бето-на. Поэтому к нему могут быть несколько снижены требования по прочности, водостойкости, морозостойкости и водонепроницаемости. Основную опасность для него представляет собственное тепловыделение при твердении.

Жаростойкие бетоны предназначены для применения при эксплуатацион-ных температурах от 200 до 1800 °С в течение длительного времени. Примером таких конструкций могут служить дымовые трубы, футеровки печей, котлов, фунда-менты тепловых афегатов. Изготовляют такие бетоны в соответствии с требования-ми ГОСТ 20910.

При воздействие высоких температур на затвердевший портландцемент про-исходит разложение составляющих цементный камень гидросиликатов и гидроалю-минатов кальция, а также дегидратация гидроксида кальция. В результате такого процесса образуется свободный оксид кальция. Наличие его в затвердевшем материале опасно тем, что при воздействии влаги он гидратируется с увеличением в объеме, что приводит к растрескиванию бетона и разрушению конструкции. Поэтому в сос-тав жаростойкого бетона на основе портландцемента вводят тонкомолотые добав-ки, содержащие активный аморфный кремнезем, который способен связать окись кальция при температуре 700-900°С. В качестве таких добавок применяют: моло-тый шамот, кордиерит, золошлак, керамзит, аглопорит, магнезит, периклаз, алю-мохромит. Заполнителями могут служить: шамот, шлаки, золошлаковые смеси, ба-зальт, диабаз, андезит, диорит, керамзит, аглопорит, перлит, бой жаростойкого бе-тона, бой огнеупорного кирпича и др.

При изготовлении жаростойких бетонов в качестве связующего могут ис-пользоваться портландцемент и его разновидности (быстротвердеющий портланд-цемент, шлакопортландцемент), алюминатные цементы (глиноземистый и высо-коглиноземистый), силикатные вяжущие (жидкое стекло с отвердителем). Тип вяжущего вещества и заполнителей выбирается с учетом температуры эксплуата-ции конструкции.

Для жаростойких бетонов установлены классы по прочности на сжатие от В1 до В40 и классы по предельно допустимой температуре применения от И3 (макси-мальная температура 300° С) до И18 (максимальная температура 1800 °С). Для бетонов, предназначенных для изготовления изделий, конструкций и сооружений, к которым предъявляют требования по термостойкости, устанавливают марки по тер-мостойкости: Т(1)5— Т(1)40 (водные теплосмены: нагрев—охлаждение в воде); Т(2)10—Т(2)25 (воздушные теплосмены: нагрев—охлаждение на воздухе).

Условные обозначения жаростойких бетонов включают основные призна-ки: вид бетона (BR — бетон жаростойкий); вид вяжущего (Р портландцемент, А — алюминатный цемент, S — силикатное вяжущее), класс бетона по прочности на сжатие (В1—В40) и класс бетона по предельно допустимой температуре применения (ИЗ—И18).

Примеры:

1. BR Р В20 И12 — бетон жаростойкий на портландцементе, класса В20 по прочности на сжатие, температурой применения 1200 °С.

BR A B35 И16 — бетон жаростойкий на алюминатном цементе, класса В35 по прочности на сжатие, температурой применения 1600 °С.

BR S B25 И13 — бетон жаростойкий на силикатном вяжущем, класса В25 по прочности на сжатие, температурой применения 1300 °С.

Химически стойкие бетоны предназначены для изготовления конструкций и изделий, работающих в условиях воздействия агрессивных сред: минеральные и органические кислоты, соли, растворители и нефтепродукты.

Химически стойкие бетоны изготовляют на специальных вяжущих — на ос-нове фурановых, фурано-эпоксидных, полиэфирных, карбамидных, акриловых синтетических смол (полимербетоны) и жидкого натриевого или калиевого стекла с полимерной добавкой (полимерсиликатные бетоны).

В качестве заполнителей применяют гранитный щебень, пористые заполните-ли, кварцевый песок и другие материалы, стойкие к воздействию агрессивных сред. Введение химически стойких наполнителей (кварцевая или андезитовая мука и др.) в состав бетонных смесей позволяет снизить расход дорогостоящих смол, уме-ньшить усадку и увеличить плотность бетона. Твердение бетона должно происхо-дить в воздушно-сухой среде (в отличие от обычного бетона).

Химически стойкие бетоны классифицируются по химической стойкости, виду связующего и заполнителей. Критерием оценки химической стойкости является ко-эффициент стойкости равный отношению прочности образцов, подвергшихся воз-действию агрессивной среды в течение 360 суток (при промежуточных сроках 30, 60, 90, 180, 270 суток), к прочности контрольных образцов.

В зависимости от стойкости в агрессивных средах бетоны подразделяются на:

высокостойкие Кхс > 0,8;

стойкие 0,5 ≤ Кхс < 0,8;

относительно стойкие 0,3 ≤ Кхс < 0,5;

нестойкие Кхс < 0,3.

Прочность на сжатие химически стойких бетонов 30-110 МПа, морозос-тойкость 300—1000 циклов.

Химически

стойкий бетон используют для различных

видов конструкций

и об-лицовки аппаратуры в химической

промыш ленности,

заменяя им кислотоупорную керамику,

листовой свинец,

тесаный камень и другие дорогостоящие

материалы.

ленности,

заменяя им кислотоупорную керамику,

листовой свинец,

тесаный камень и другие дорогостоящие

материалы.

Радиационно-защитные бетоны предназначены для надежной защиты персо-нала и окружающей среды от радиоактивных воздействий ядерных реакторов АЭС, предприятий по выработке изотопов и др., обусловили необходимость создания ра-диационно-защитных материалов. В этих целях наиболее широко применяются особо тяжелые и гидратные бетоны.

Для особо тяжелых бетонов характерна высокая плотность — от 2,5 до 6 т/м3. Это достигается за счет использования тяжелых заполнителей: магнетита, лимонита, барита, металлического скрапа в виде чугунной дроби, металлических стружек и др. К заполнителям для этих бетонов предъявляют особые требования по прочности на сжатие, содержанию А12О3 и Fe2O3, водопоглощению.

Особо тяжелые бетоны достаточно эффективно обеспечивают биологичес-кую защиту от рентгеновских, -, - и -излучений. Для защиты от воздействий нейтронных потоков наиболее эффективно применение гидратных бетонов, т.е. бетонов с повышенным (более 3 % по массе) содержанием химически связанной воды, а следовательно, и ядер водорода. Для их приготовления чаще всего исполь-зуют глиноземистый цемент, а в качестве заполнителей — лимонит, серпентинит и другие горные породы, содержащие химически связанную воду.

Структура и свойства радиационно-защитных бетонов могут быть существен-но улучшены при использовании добавок суперпластификаторов, тонкодисперсных наполнителей и композиционных вяжущих веществ.

Легкие бетоны.

К легким бетонам относятся бетоны с плотностью в сухом состоянии до 2000 кг/м3. Снижение плотности обеспечивается за счет использования пористых заполнителей природного происхождения (туфы, пемзы, известняк-ракушечник и др.) и искусственных (керамзит, аглопорит, шлаковая пемза и др.). Марка бетона по средней плотности определяется в сухом состоянии и обозначается буквой «D» (например, D500 соответствует средней плотности 500 кг/м3). В зависимости от прочности на сжатие бетоны подразделяют на 3 группы: теплоизоляционные, конструкционно-теплоизоляционные и конструкционные. Теплоизоляционные бе-тоны имеют классы прочности В0,35-В2 и марки плотности от D200 до D500. Прочность конструкционно-теплоизоляционных бетонов соответствует классам В2,5—В10 и маркам по плотности свыше D600. Конструкционные бетоны изго-товляют классов В12,5-В40 с плотностью от D1100 дo D2000. Свойства легких бе-тонов определяют их область применения.

По структуре легкие бетоны подразделяют:

обычные легкие бетоны на пористых заполнителях слитной структуры;

поризованные легкие бетоны, в которых растворная часть поризуется специа-льными добавками, обеспечивая заполнение поризованным раствором межзерно- вых пустот;

крупнопористые легкие бетоны, в которых отсутствует песок и сохраняются межзерновые пустоты в крупном заполнителе.

Легкие

бетоны на пористых заполнителях являются

наиболее

распростра-ненным видом легких бетонов.

Пористый

заполнитель

характеризуется боль-шим объемом

пор, что определяет его повышенное

водопогло

щение.

Прочность

пористого

заполнителя значительно ниже прочности

заполнителя из плотных ка-менных пород

и обычно ниже прочности

растворной части бетонов.

Необходи-мость одновременного обеспечения

пониженной

средней плотности и требуемой прочности

легкого

бетона определяет специфику подбора

составов легких

бетонов.

щение.

Прочность

пористого

заполнителя значительно ниже прочности

заполнителя из плотных ка-менных пород

и обычно ниже прочности

растворной части бетонов.

Необходи-мость одновременного обеспечения

пониженной

средней плотности и требуемой прочности

легкого

бетона определяет специфику подбора

составов легких

бетонов.

Для снижения плотности бетона необходимо обеспечить максимальное со-держание в бетоне самого легкого компонента — пористого заполнителя. Это достигается рациональным подбором зернового состава. Однако при максимальном насыщении бетона крупным заполнителем, особенно в конструкционных и прочных конструкционно-теплоизоляционных бетонах, прочность бетона может оказаться ниже требуемой.