- •Кафедра строительного производства строительные материалы Учебно-методический комплекс

- •Кафедра строительного производства

- •Строительные материалы Учебно-методический комплекс

- •Кафедра строительного производства

- •Рабочая программа дисциплины «строительные материалы»

- •Направление подготовки: 270100 «Строительство»

- •Дополнения и изменения в рабочей программе на 200__/200__уч.Г.

- •Пояснительная записка к рабочей программе учебной дисциплины «Строительные материалы»

- •7.1. Разделы дисциплины и виды занятий

- •7.2. Содержание разделов дисциплины

- •Тема I. Введение

- •Тема 2. Строение и свойства материалов

- •Тема 3. Материалы и изделия из природного камня

- •Тема 4. Керамические материалы и изделия

- •Тема 5. Стекло и плавленые изделия

- •Тема 6. Неорганические вяжущие вещества

- •Тема 7. Металлические материалы и изделия из них

- •Тема 8. Бетоны и бетоноведение

- •Тема 9. Технология сборных железобетонных изделий и конструкций

- •Тема 10. Строительные растворы

- •Тема 11. Автоклавные материалы и изделия

- •Тема 12. Композиционные материалы и изделия

- •Тема 13. Материалы и изделия из древесины

- •Тема 14. Органические вяжущие вещества и материалы на их основе

- •Тема 15. Полимерные материалы и изделия

- •Тема 16. Теплоизоляционные материалы и изделия

- •Тема 17. Акустические материалы

- •Тема 18. Отделочные материалы

- •7.3. Лабораторный практикум

- •8. Самостоятельная и исследовательская работа

- •11. Методические рекомендации по организации изучения дисциплины.

- •12.1. Рекомендуемая литература

- •Кафедра строительного производства Популов м.Ф. Строительные материалы

- •Лабораторная работа № 1. Определение насыпной плотности цемента.

- •Лабораторная работа № 2. Определение нормальной густоты цементного теста.

- •Лабораторная работа № 3. Определение сроков схватывания цементного теста.

- •Лабораторная работа № 4. Определение нормальной густоты гипсового теста.

- •Лабораторная работа № 5. Определение сроков схватывания гипсового теста.

- •Лабораторная работа № 6. Определение истинной плотности песка.

- •Лабораторная работа № 10. Определение зернового состава песка.

- •Лабораторная работа № 11. Определение средней плотности зерен щебня (гравия).

- •Лабораторная работа № 12. Определение насыпной плотности щебня (гравия).

- •Лабораторная работа № 14. Определение водопоглошения щебня (гравия).

- •Лабораторная работа № 15. Определение зернового состава нефракционированного гравия.

- •Лабораторная работа № 16. Определение подвижности бетонной смеси.

- •Лабораторная работа № 17. Определение плотности бетона.

- •Лабораторная работа № 18. Определение подвижности растворной смеси.

- •Лабораторная работа № 19. Определение водопоглощения керамических плиток для полов.

- •Кафедра строительного производства

- •Строительные материалы

- •Популов м.Ф.

- •Методические указания к самостоятельной работе

- •270102 «Промышленное и гражданское строительство»

- •Тема I. Введение

- •Тема 2. Строение и свойства материалов

- •Тема 3. Материалы и изделия из природного камня

- •Тема 4. Керамические материалы и изделия

- •Тема 5. Стекло и плавленые изделия

- •Тема 6. Неорганические вяжущие вещества

- •Тема 7. Металлические материалы и изделия из них

- •Тема 8. Бетоны и бетоноведение

- •Тема 9. Технология сборных железобетонных изделий и конструкций

- •Тема 10. Строительные растворы

- •Тема 11. Автоклавные материалы и изделия

- •Тема 12. Композиционные материалы и изделия

- •Тема 13. Материалы и изделия из древесины

- •Тема 14. Органические вяжущие вещества и материалы на их основе

- •Тема 15. Полимерные материалы и изделия

- •Тема 16. Теплоизоляционные материалы и изделия

- •Тема 17. Акустические материалы

- •Тема 18. Отделочные материалы

- •Формы контроля

- •Контрольная работа 1

- •Контрольная работа 2

- •Приложения

- •Конспект лекций

- •Строительные материалы

- •270102 – Промышленное и гражданское строительство

- •Разработал доцент кафедры строительного производства

- •Тема I. Введение

- •Тема 2. Строение и свойства материалов

- •Тема 3. Материалы и изделия из природного камня

- •Тема 4. Керамические материалы и изделия

- •Тема 5. Стекло и плавленые изделия

- •Тема 6. Неорганические вяжущие вещества

- •Тема 7. Металлические материалы и изделия из них

- •Тема 8. Бетоны и бетоноведение.

- •Тема 9. Технология сборных железобетонных изделий и конструкций

- •Тема 10. Строительные растворы

- •Тема 11. Автоклавные материалы и изделия

- •Тема 12. Композиционные материалы и изделия

- •Тема 13. Материалы и изделия из древесины

- •Тема 14. Органические вяжущие вещества и материалы на их основе

- •Тема 15. Полимерные материалы и изделия

- •Тема 16. Теплоизоляционные материалы и изделия

- •Тема 17. Акустические материалы

- •Тема 18. Отделочные материалы

- •Методические рекомендации преподавателю по учебной дисциплине «Строительные материалы»

- •Активизация студентов

- •Требования к преподавателю

Тема 6. Неорганические вяжущие вещества

Неорганическими вяжущими веществами называют тонкоизмельчен-ные материалы-порошки, образующие при смешивании с водой (в отдельных случаях с растворами некоторых солей) пластично-вязкое тесто, которое спо-собно самопроизвольно затвердевать в результате физико-химических про-цессов. При этом неорганические вяжущие вещества скрепляют (склеивают) между собой зерна песка, гравия или щебня, что используется для приготов-ления на их основе растворов, бетонов и других материалов.

В зависимости от условий твердения неорганические вяжущие вещест-ва подразделяют на воздушные, гидравлические и автоклавного твердения.

Воздушные вяжущие способны затвердевать и длительное время сохра-нять прочность только на воздухе. Во влажных условиях они теряют свою прочность, поэтому их применяют только в сухих условиях эксплуатации.

По химическому составу воздушные вяжущие делятся на четыре групп-пы:

• известковые, состоящие, главным образом, из оксида кальция СаО;

магнезиальные,

содержащие каустический магнезит MgO;

магнезиальные,

содержащие каустический магнезит MgO;гипсовые, состоящие в основном из полуводного гипса CaSO4∙0,5H2O или ангидрита CaSO4;

жидкое стекло — силикат натрия или калия (в виде водного раствора).

Гидравлические вялсущие твердеют и длительное время сохраняют прочность как на воздухе, так и в воде. Для эффективного твердения гидравлических вяжущих необходимы влажные условия или вода. К гидравлическим вяжущим относятся гид-равлическая известь, портландцемент и глиноземистый цемент и их разновиднос-ти.

По химическому составу портландцемент является силикатным цементом, так как преимущественно (на 75%) состоит из силикатов кальция, а глиноземи-стый цемент — алюминатным цементом, так как основой его являются алюмина-ты кальция.

Вяжущие автоклавного твердения способны образовывать прочный цемент-ный камень при автоклавном синтезе, происходящем в среде насыщенного водяно-го пара при давлении 0,8 - 1,3 МПа и температуре 175 - 200°С. В эту группу вхо-дят: известково-кремнеземистые, известково-зольные, известково-шлаковые вя-жущие, нефелиновый цемент и др.

Воздушные вяжущие вещества.

Гипсовые вяжущие. Гипсовые вяжущие вещества получают путем тепло-вой обработки и помола сырья, содержащего двуводный или безводный сульфат кальция. Чаще всего в качестве сырья используют природный гипс CaSO4∙2Н2О и ангидрит CaSO4, реже — некоторые побочные продукты химической промышлен-ности (фосфогипс — от переработки природных фосфатов в суперфосфат, боро-гипс и др.).

В зависимости от температуры тепловой обработки гипсовые вяжущие вещес-тва подразделяют на две группы: низкообжиговые и высокообжиговые.

Низкообжиговые гипсовые вещества получают тепловой обработкой приро-дного гипса при низких температурах 110— 180°С. При нагревании двуводного гипса до 180°С образуется полуводный гипс CaSO4 ∙ 2Н2О = CaSO4 ∙ 0,5Н2О + 1,5Н2О.

Тепловая обработка сырья производится в котлах, кристаллизационная вода при этом выделяется в виде водяного пара, поэтому говорят, что гипс «варят» в котле. Реакция дегидратации протекает с поглощением теплоты, для получения 1 кг полуводного гипса из двугидрата теоретически надо затратить 580 кДж.

В

зависимости от условий, в которых

осуществляется нагревание, полувод-ный

и безводный гипс могут иметь различное

строение кристаллов. При удалении воды

в виде перегретого пара в варочных

котлах получаются продукты

-

модифика-ции

в виде мельчайших плохо выраженных

кристаллов. В условиях, когда вода

из природного гипса выделяется в жидком

состоянии, в автоклавах образуются

круп-нокристаллические

![]() -

модификации полуводного и безводного

гипса. Вследствие того,

что кристаллы вяжущего

-

модификации крупнее, оно характеризуется

ме- ньшей водопотребностью, чем вяжущее

-

модификации. Затвердевший после

затворения водой

-

полугидрат вследствие меньшей

водопотребности и пониженной

пористости обладает более высокой

прочностью.

-

модификации полуводного и безводного

гипса. Вследствие того,

что кристаллы вяжущего

-

модификации крупнее, оно характеризуется

ме- ньшей водопотребностью, чем вяжущее

-

модификации. Затвердевший после

затворения водой

-

полугидрат вследствие меньшей

водопотребности и пониженной

пористости обладает более высокой

прочностью.

Повышение температуры выше 180°С приводит к обезвоживанию гипса и превращению его в безводный растворимый ангидрит CaSO4. При нагревании до 450 - 750°С безводный гипс медленно переходит в нерастворимый ангидрит, не обладающий вяжущими свойствами, но если его размолоть и ввести некоторые ве-щества — катализаторы, он приобретает способность медленно схватываться и твердеть.

При нагревании до 800—1000°С нерастворимый ангидрит частично раз-лагается на окись кальция, сернистый газ и кислород: 2CaSO4 = 2СаО + 2SO2 + O2. Полученный продукт, размолотый в порошок, вследствие появления небольшого количества оксида кальция (3-5%), выполняющего роль катализатора, вновь при-обретает свойства схватываться и твердеть.

Термическую

обработку природного гипса осуществляют

по

различным тех-нологическим схемам. По

одной из схем гипсовый

камень измельчают до обжига, по другой

— после обжига, а по третьей — помол

и обжиг совмещают в одном аппарате

(обжиг во взвешенном состоянии).

Термическую

обработку природного гипса осуществляют

по

различным тех-нологическим схемам. По

одной из схем гипсовый

камень измельчают до обжига, по другой

— после обжига, а по третьей — помол

и обжиг совмещают в одном аппарате

(обжиг во взвешенном состоянии).

К низкообжиговым гипсовым вяжущим относят строительный, высокопроч-ный и формовочный гипс.

Для получения строительного и формовочного гипса сырье обжигают в варо-чных котлах или в печах (вращающихся, шахтных и др.).

Строительный

гипс преимущественно состоит из

кристаллов

![]() модифика-ции

полугидрата CaSO4∙0,5H2O.

модифика-ции

полугидрата CaSO4∙0,5H2O.

Высокопрочный гипс получают в термических аппаратах (котлах-автоклавах), в которых обезвоживание природного гипса происходит в среде насыщенного пара под давлением выше атмосферного или в процессе кипячения в водных растворах некоторых солей при атмосферном давлении с последующей сушкой и измельчени-ем. Он состоит в основном из - модификации полуводного сульфата кальция.

Формовочный гипс состоит в основном из - модификации полугидрата Са8О4∙ 0,5Н2О. Он содержит незначительное количество примесей и тонко размалы-вается. Применяют его в керамической и фарфоро-фаянсовой промышленности для изготовления форм.

Твердение низкообжиговых гипсовых вяжущих в соответствии с теорией тве-рдения неорганических вяжущих веществ А. А. Байкова проходит по следующей схеме.

На первом этапе (подготовительном) частицы полуводного гипса, приходя в соприкосновение с водой, начинают растворяться с поверхности до образования на-сыщенного раствора. Одновременно начинается гидратация полуводного гипса по реакции CaSO4 ∙ 0,5Н2О + 1,5Н2О = CaSO4 ∙ 2Н2О. Этот период характеризуется пластичным состоянием теста. Поскольку растворимость полугидрата в воде 8 г/л, а двугидрата 2 г/л, то вскоре после затворения строительного гипса водой создаются условия для образования в пересыщенном растворе зародышей кристал-лов двугидрата.

На втором этапе (коллоидации) наряду с гидратацией растворенного полуги-драта и переходом его в двуводный гипс происходит прямое присоединение воды к твердому полуводному гипсу. Это приводит к возникновению двуводного гипса в виде высокодисперсных кристаллических частичек.

Схватывание (загустевание) гипсового теста начинается с образования рых-лой пространственной коагуляционной структуры, в которой кристаллы двугидрата связаны слабыми ван-дер-ваальсовыми силами молекулярного сцепления.

Теоретически для гидратации полуводного гипса с образованием двуводного гипса требуется 18,6% воды от массы гипсового вяжущего вещества. Практически для получения удобо-формуемой пластичной смеси строительный гипс требует 50-70%, а высокопрочный — 30-40% воды. Вследствие значительного количест-ва химически несвязанной воды затвердевший гипс имеет большую пористость — 40-60% и более. Пористость меньше при использовании высокопрочного гипса. Гипс - модификации называют высокопрочным, так как благодаря пониженной во-допотребности он образует при твердении менее пористый и более прочный камень, чем обычный гипс - модификации. Из-за трудностей производства высокопрочный гипс не нашел широкого применения в строительстве.

На третьем этапе (кристаллизации) образовавшийся неустойчивый гель пе-рекристаллизовывается в более крупные кристаллы, которые срастаются между со-бой в кристаллические сростки, что сопровождается твердением системы и ростом ее прочности.

Указанные

этапы не следуют строго друг за другом,

а налагаются

один на другой и продолжаются до тех

пор, пока весь

полуводный гипс не перейдет в дву-водный

(практически через

20-40 мин после затворения). К этому времени

дос-тигается

максимальная прочность системы во

влажном состоянии. Дальнейшее уве-личение

прочности гипсового камня происходит

вследствие его высыхания. При этом из

водного раствора выделяется

частично оставшийся в нем двуводный

гипс, упрочняющий контакты между

кристаллическими сростками. При

удалении воды, смачивающей поверхность

кристаллов, устраняется

их взаимное скольжение, что приводит к

повышению

прочности и резкому уменьшению деформаций

ползучести

гипсового камня. При полном высыхании

рост прочности

прекращается. Сушка яв-ляется необходимой

операцией в

технологии

гипсовых изделий, но проводить ее надо

осторожно

(при температуре не выше 60-70°С), чтобы

не допустить дегид-

ратацию

образовавшегося двугидрата сульфата

кальция.

технологии

гипсовых изделий, но проводить ее надо

осторожно

(при температуре не выше 60-70°С), чтобы

не допустить дегид-

ратацию

образовавшегося двугидрата сульфата

кальция.

Свойства строительного и высокопрочного гипса во многом одинаковы. Строительный гипс имеет ряд особенностей: быстро схватывается и твердеет, обла-дает повышенной водопотребностью и пористостью, в начальный период твердения увеличивается в объеме, обладает низкой водостойкостью, подвержен значитель-ным деформациям ползучести.

Водопотребность гипсового вяжущего определяется количеством воды, % массы вяжущего, необходимым для получения гипсового теста стандартной кон-систенции (диаметр расплыва 180 + 5мм). Гипсовое тесто такого расплыва считают тестом нормальной густоты, а количество воды, при этом затраченное, наз-ывают нормальной густотой гипсового вяжущего.

По срокам схватывания и твердения гипсовые вяжущие делят на три группы:

А — быстротвердеющие (начало схватывания не ранее 2 мин, конец — не позднее 15 мин),

Б — нормальнотвердеющие (начало схватывания не ранее 6 мин, конец — не позднее 30 мин),

В — медленнотвердеющие (начало схватывания не ранее 20 мин, конец не нормируется).

Замедляют схватывание гипсовых вяжущих введением в гипсовое тесто рас-творов столярного клея, лигносульфонатов технических (ЛСТ). Эти вещества адсор-бируются на частицах гипса и образуют адсорбционную пленку, затрудняющую растворение полугидрата и начало его схватывания.

По тонкости помола различают вяжущие грубого I, среднего II и тонкого III помолов. Тонкость помола характеризуется остатком на сите № 02, % по массе. Вяжущие грубого помола имеют остаток не более 23 %, среднего — 14, тонкого — 2 %.

Прочность гипсовых вяжущих определяют по результатам испытания образ-цов — балочек размером 40x40x160 мм из гипсового теста нормальной густоты через 2ч после изготовления. За это время гидратация и кристаллизация вяжущего завершаются.

По пределу прочности при сжатии и изгибе гипсовые вяжущие делят на 12 марок: от Г-2 до Г-25 (Г — гипс, 2 - 25 — предел прочности при сжатии).

Вяжущие марки Г-2 — Г-7 применяют для изготовления панелей и плит перегородок, гипсокартонных и гипсоволокнистых листов, стеновых камней и ар-хитектурно-декоративных изделий, штукатурных и шпаклевочных смесей и др. Вяжущие марок Г-5 — Г-7 применяют для отливки моделей и форм в фарфорофа-янсовой, керамической, автомобильной, авиационной промышленности и машино-строении.

Для тонкостенных изделий (вентиляционные короба и др.), штукатурных ра-бот и шпаклевочных смесей, заделки швов применяют гипсовые вяжущие марок Г-3 — Г-25.

Кроме гипсовых вяжущих общестроительного назначения выпускают высо-копрочное гипсовое вяжущее — супергипс, который получают путем тепловой обработки гипсового камня первого сорта, смешанного с модификатором — фта-левым или малеиновым ангидритом, в среде насыщенного водяного пара под дав-лением. Тонкость помола супергипса — остаток на сите № 02 не более 1 %, сроки схватывания: начало не ранее 4 мин, конец не позднее 25 мин, предел прочности при сжатии в возрасте 2 ч не менее 22 МПа.

Вяжущее

повышенной водостойкости из фосфогипса,

разработанное

ВНИИ-Стромом им. П.П. Будникова, является

смешанным

вяжущим, полученным путем гидротермальной

обработки

в автоклаве при 120-130°С водной суспензии,

сос-тоящей из 85% фосфогипса, 10 —

портландцемента, 5% пуццолановой

добавки и регулятора кристаллизации.

Основные свойства

вяжущего повышенной водос-тойкости из

фосфогипса: удельная

поверхность 3500-4500 см2/г,

нормальная гус-тота — 36-42%, начало

схватывания— не ранее 30-40 мин, конец

схватывания

не позднее 60-80 мин, предел прочности при

сжатии через 3 ч — 6-7 МПа, ко-эффициент

размягчения не менее 0,6. Гипсовое вяжущее

повышенной водос-тойкости предназначено

для устройства наливных оснований полов

и самонивели-рующихся стяжек.

схватывания

не позднее 60-80 мин, предел прочности при

сжатии через 3 ч — 6-7 МПа, ко-эффициент

размягчения не менее 0,6. Гипсовое вяжущее

повышенной водос-тойкости предназначено

для устройства наливных оснований полов

и самонивели-рующихся стяжек.

К группе водостойких гипсовых вяжущих материалов относят гипсоцемент-но-пуццолановое вялсущее ГЦПВ, разработанное В.А. Волженским, которое полу-чают путем смешивания полуводного гипса, портландцемента и кислой активной минеральной добавки.

В строительной практике используют ГЦПВ следующего состава, % по мас-се: полуводный гипс 50-75, портландцемент 15-25, пуццолановая добавка (тре-пел, опока, диатомит) с активностью не менее 200 мг/г — 10-25.

ГЦПВ характеризуется следующими свойствами: тонкость помола (остаток на сите № 02 не более 15% для ГЦПВ марок М100 и М150); сроки схватывания: начало не ранее 4 мин, конец не позднее 20 мин; минимальный предел прочно-сти при сжатии образцов из теста нормальной густоты для М100 и М150 соответст-венно равен 10 и 15 МПа; коэффициент размягчения не менее 0,65.

Близкими к ГЦПВ свойствами характеризуются гипсо-шлакоцементно-пуц-цолановые (ГШЦП) и гипсоизвестково-шлаковые (ГИШВ) вяжущие. Их применя-ют для изготовления стеновых панелей, санитарных кабин и ванных комнат, венти-ляционных блоков, устройства оснований под пол в жилищном строительстве.

Высокообжиговое ангидритовое вялсущее (ангидритовый цемент), предло-женное акад. П.П. Будниковым, состоит преимущественно из нерастворимого ан-гидрита. Его изготовляют обжигом природного гипса при 600-700° С и последу-ющим помолом обожженного продукта с добавками — активизаторами тверде-ния или из природного ангидрита без обжига путем его совместного помола с теми же добавками. В качестве активизаторов твердения используют вещества, отличаю-щиеся щелочным характером (известь, обожженный доломит, основные доменные шлаки и др.), а также некоторые соли (сульфат и бисульфат натрия и др.).

Высокообжиговый гипс (эстрих-гипс), получаемый обжигом двуводного гип-са или ангидрита при 800-1000°С, состоит в основном из безводного сернокислого кальция. В нем присутствует небольшое количество оксида кальция (3—5%), который образуется в результате термического разложения части сульфата кальция при обжиге выполняя роль катализатора при твердении высокообжигового гипса.

Ангидритовый цемент и эстрих-гипс в отличие от низкообжиговых гипсовых вяжущих медленно схватываются и твердеют (сроки схватывания в пределах от 0,5 до 24 ч и более). Предел прочности при сжатии стандартных образцов через 28 суток твердения 5-20 МПа и более. Высокообжиговые гипсовые вяжущие ве-щества применяют для устройства бесшовных полов и подготовки под линолеум, для приготовления штукатурных и кладочных растворов, бетонов, искусственного мрамора.

Известь строительная воздушная.

Воздушная известь — продукт умеренного обжига кальциево-магниевых карбонатных горных пород: мела, известняка, доломитизированного известняка, доло-мита с содержанием глины не более 6%. Известняк состоит в основном из карбо-ната кальция СаСО3. Обжигают известняк при 900 - 1200° С до возможно более полного удаления СО2 по реакции СаСО3 = СаО + СО2.

Продукт обжига содержит кроме СаО (главной составной части) также и не-которое количество оксида магния, образовавшегося в результате термической дис-социации содержащегося в известняке MgCO3 = MgO + СО2. Чем выше суммарное содержание свободных оксидов кальция и магния, тем выше качество извести.

В зависимости от содержания оксида магния различают следующие виды воздушной извести: кальциевую — MgO не более 5%, магнезиальную — от 5 до 20%, доломитовую — от 20 до 40%.

В сложившейся отечественной практике твердые карбонатные породы обжи-гают в шахтных и вращающихся печах, а мягкие —карбонатные породы —пре-имущественно во вращающихся печах.

При температурах обжига, более 1200°С, образуются крупные кристаллы оксида кальция и магния, происходит уплотнение продукта обжига. Такая известь в обычных условиях медленно или совсем не взаимодействует с водой и называется «пережогом». Наличие пережога в извести вредно влияет на ее качество. Запозда-лое его взаимодействие с водой, протекающее уже в затвердевшем растворе или бетоне, вызывает увеличение в объеме и появление в них растягивающих напряже-ний, что может привести к образованию трещин и разрушению.

При недостаточно высокой температуре обжига, менее 900°С, или в тех слу-чаях, когда часть кусков сырья имела крупные размеры, возможно образование «не-дожога», т.е. неразложившегося углекислого кальция, который является балластом в извести, ухудшая ее свойства.

Известь, выходящую из печи обычно в виде кусков различной величины (ко-мья), называют комовой негашеной известью. Это — полупродукт, который для превращения в вяжущее предварительно измельчают механическим путем — размолом в мельницах (молотая негашеная известь) или химическим путем — га-шением водой (гашеная известь).

Гашение извести заключается в том, что вода, соприкасаясь с кусками нега-шеной извести, поглощается ею, всасываясь в поры, и одновременно химически взаимодействует с оксидами кальция и магния, образуя их гидраты:

СаО + Н2О = Са (ОН)2,

MgO + Н2О = Mg (OH)2.

В отечественной практике выработка гидратной (гашеной) извести незначи-тельна — она составляет около 1 % общего выпуска извести в стране. Основная часть выпуска извести осуществляется вращающимися печами. На другие типы (шахтные противоточные, карусельные типа «Кальциматик», печи с кипящим сло-ем) падает около 15% объема производства.

При помоле комовой извести для получения молотой извести-кипелки мож-но вводить различные добавки (шлаки, золы, песок, пемзу, известняк и др.), кото-рые улучшают смешанные известковые вяжущие.

Наиболее важными показателями качества извести являются: активность (со-держание СаО + MgO, способных гаситься), количество непогасившихся зерен (недожог и пережог), время гашения. В соответствии с техническими требованиями известь делится на три сорта: содержание активных СаО+MgO не менее 90, 80, 70%, количество непогасившихся зерен соответственно не более 7, 11, 14% со-ответственно для I, II, III сортов.

В

процессе гашения куски негашеной извести

самопроизвольно

диспергиру-ются, распадаясь на тонкие

частицы Са(ОН)2

размером

в несколько микронов (тонь-ше, чем у

цемента). Воздушная

известь отличается от других вяжущих

веществ тем, что

превращается в тонкий порошок не только

при помоле, но и

путем гашения водой.

В

процессе гашения куски негашеной извести

самопроизвольно

диспергиру-ются, распадаясь на тонкие

частицы Са(ОН)2

размером

в несколько микронов (тонь-ше, чем у

цемента). Воздушная

известь отличается от других вяжущих

веществ тем, что

превращается в тонкий порошок не только

при помоле, но и

путем гашения водой.

Громадная удельная поверхность частиц Са(ОН)2 обусловливает большую во-доудерживающую способность и пластичность известкового теста. Каждая частица известкового теста окружена тонким слоем адсорбированной воды, играющей роль своеобразной гидродинамической смазки. Высокая пластичность известкового те-ста в смеси с песком — это свойство, которое высоко ценится при изготовлении строительных растворов.

Гашение сопровождается разогревом массы вследствие выделения значите-льного количества теплоты, что также используется при каменной кладке на извест-ковом либо цементно-известковом растворе в зимнее время.

При этом 1 кг извести-кипелки выделяет 1160 кДж тепла, которое перево-дит часть воды в парообразное состояние. Пар вызывает в кусках внутренние растя-гивающие напряжения, под действием которых происходит измельчение извести в тонкий порошок.

В зависимости от количества воды, взятой при гашении, можно получить ги-дратную известь (пушонку), известковое тесто или известковое молоко.

Для получения извести-пушонки, представляющей собой тонкий белый порошок, теоретически достаточно 32,13% воды от массы извести-кипелки. Практически воды берут в 2-3 раза больше (60-80%), так как при гашении часть ее испаряется. Порошок извести-пушонки состоит из очень тонких частиц и в 2-3 раза и более превышает объем исходной извести-кипелки. Плотность извести-пушонки 400-450 кг/м3.

При гашении извести в тесто расход воды увеличивают до 2-3 ч (по массе) на 1 ч извести-кипелки; при еще большем количестве воды получают известко-вое молоко.

Известковое тесто в виде пастообразной концентрированной водной суспен-зии (плотность около 1400 кг/м3) содержит примерно 50% воды и 50% очень мелких частиц гидроксидов кальция и магния. Известковое молоко имеет вид жид-кости и плотность менее 1300 кг/м3.

По скорости (времени) гашения воздушная известь бывает: быстрогасящая-ся со скоростью гашения не более 8 мин; среднегасящаяся — до 25 мин и мед-ленногасящаяся — не менее 25 мин.

Преимущество порошкообразной извести (извести-кипелки) перед комовой состоит в том, что при затворении водой она ведет себя подобно гипсовым вяжу-щим: сначала образует пластичное тесто, а через 20-40 мин схватывается. Это объясняется тем, что вода затворения, образующая тесто, частично расходуется на гашение извести. При этом известковое тесто густеет и теряет пластичность. Благо-даря меньшему количеству свободной воды материалы на основе порошкообраз-ной извести менее пористые и более прочные.

Растворы и бетоны на гашеной извести твердеют на воздухе при обычных те-мпературах в результате двух одновременно протекающих процессов — карбони-зации и кристаллизации гидроксида кальция, вызванной испарением воды.

Процесс

карбонизации происходит по схеме:

Процесс

карбонизации происходит по схеме:

Са(ОН)2 + СО2 + п Н2О = СаСО3 + (п + 1) Н2О.

Испарение воды способствует сближению мельчайших кристаллов гидроксида кальция, их срастанию между собой и образованию кристаллличееких сростков, связывающих зерна заполнителя в монолитное тело. Образование СаСО3 и кристал-лизация Са(ОН)2 происходят только при положительной температуре и низкой влаж-ности и протекают очень медленно. Кроме того, карбонизация захватывает только поверхностный слой, что объясняется малой концентрацией СО2 в воздухе (0,03%) и большой плотностью пленки образующегося карбоната кальция, затрудняющей проникание углекислоты во внутренние слои раствора. Образующийся при этом ка-рбонат кальция срастается с кристаллами Са(ОН)2 и упрочняет известковый раствор.

Прочность при сжатии растворов на гашеной извести через 28 суток тверде-ния на воздухе составляет 0,5-1,0 МПа, редко выше. При длительном твердении (десятки и даже сотни лет) прочность возрастает до 5-7 МПа и более.

Гидратная известь (известь-пушонка) является одной из главных составляю-щих сухих строительных смесей, а также в производстве шпатлевок, побелок, за-мазок, красок.

Воздушную известь используют и в производстве местных вяжущих. Гид-равлические известесодержащие вяжущие получают совместным измельчением негашеной извести (10-30%), гидравлической добавки (70-85%) и гипса (до 5%). В качестве добавки используют горные породы, содержащие активный кре-мнезем: вулканический пепел, пемзу, туф, диатомит, трепел и др. Такие вяжущие называют известково-пуццолановыми, а при добавке доменного гранулированно-го шлака — известково-шлаковыми. Их гидравлические свойства обусловлены образованием нерастворимых гидросиликатов и гидроалюминатов по схеме

Са(ОН)2 + SiO2 + Н2О = СаО∙ SiO2 ∙mH2O.

Известесодержащие гидравлические вяжущие на начальной стадии (до 7 су-ток) должны твердеть в сухих условиях, а затем во влажных.

Известь-пушонку и молотую известь транспортируют в металлических контейнерах и бумажных битуминизированных мешках. Известковое тесто пе-ревозят в автосамосвалах со специально приспособленными кузовами, а извест-ковое молоко — в автоцистернах.

Склады для извести-кипелки и пушонки должны быть закрытыми и иметь пол, возвышающийся над землей. Чтобы качество извести-пушонки существенно не изменялось, хранить ее более месяца, а молотую известь ― более 15 суток не следует.

Магнезиальные вяжущие.

Магнезиальные вяжущие вещества (каустический магнезит MgO и каусти-ческий доломит MgO ∙CaCO3 — тонкодисперсные порошки, активной частью которых является оксид магния.

Получают магнезиальные вяжущие умеренным (до 750— 850°С) обжигом магнезита (реже — доломита). При этом карбонат магния диссоциирует с образо-ванием оксида магния.

MgCO3 = MgO + СО2.

Карбонат кальция СаСО3 (в доломите) остается без изменения и является бал-ластной частью вяжущего. Обожженный продукт размалывают.

В каустическом магнезите содержится оксид магния до 85 % по массе и более, тогда как допустимое содержание оксида кальция лимитируется 2-5 %. При затворении водой оксид магния гидратируется очень медленно, проявляя слабые вяжущие свойства, поэтому его затворяют раствором хлорида или сульфа-та магния, а также кислот. Тогда гидратация протекает значительно быстрее.

MgO + Н2О = Mg (ОН)2.

Возможно образование гидрата оксихлорида магния (3MgO∙MgCl2∙ 6H2О), уплотняющего образующийся материал. Отношение MgCl2 : MgO в вяжущем берут обычно по массе 1:2 или 1:4.

Сроки схватывания каустического магнезита обычно находятся в пределах: начало — не ранее 20 мин; конец — не позднее 6 ч. Через 1 сутки прочность 10-15 МПа; а через 28 суток — 30-50 МПа. В жестких смесях прочность может достигать 100 МПа. У каустического доломита сроки схватывания большие, а прочностные показатели ниже (Rcж через 28 суток составляет 10-30 МПа).

Магнезиальные вяжущие вещества характеризуются повышенной прочностью сцепления с каменными и древесными материалами. Поэтому их применяют в аб-разивном производстве для изготовления жерноточильных кругов, брусьев и др. Главное их назначение в строительстве — изготовление ксилолита — бетона с наполнителем из древесных опилок, применяемого для бесшовных полов, а с древесной шерстью — фибролита в качестве теплоизоляционных и конструкцион-но-теплоизоляционных материалов в помещениях с относительной влажностью воздуха не выше 75 %.

Жидкое стекло и кислотоупорный цемент.

Жидкое стекло представляет собой коллоидный водный раствор силиката натрия Na2O ∙ mSiO2 или силиката калия К2О ∙ mSiO2, плотностью 1300 - 1500 кг/м3 при содержании воды 50-70%. Величина «т» указывает отношение числа молекул кремнезема к числу молекул щелочного оксида и называется силикатным модулем стекла. Для натриевого стекла «т» составляет 2,5-3, для калиевого — 3. Качество жидкого стекла характеризуется модулем «т» и плотностью. Чем выше модуль, тем выше качество жидкого стекла.

Растворимый

силикат натрия Na2O

∙ mSiO2

получают, сплавляя кварце-вый песок

SiO2c

содой Na2CO3,

а силикат ка

лия

K2О

∙ mSiО2

— сплавлением пе-ска с поташом К2СО3.

Стекло

варят в стеклоплавильных печах при

температуре 1400°С. После

остывания расплава образуются прозрачные

различных оттенков

кус-ки стекла, называемые силикат-глыбой.

лия

K2О

∙ mSiО2

— сплавлением пе-ска с поташом К2СО3.

Стекло

варят в стеклоплавильных печах при

температуре 1400°С. После

остывания расплава образуются прозрачные

различных оттенков

кус-ки стекла, называемые силикат-глыбой.

Растворимое стекло применяют обычно в жидком виде. Растворение силикат-глыбы производят в автоклаве, в результате образуется гель кремневой кислоты — Si(OH)4, обладающий вяжущими свойствами. Раствор жидкого стекла содержит 50-70% воды и имеет плотность 1,3 - 1,5.

Твердение растворимого стекла происходит вследствие уплотнения геля при высыхании, а также действия углекислоты воздуха по схеме

Na2О ∙ mSiO2 + пН2О + СО2 = Na2СО3 + mSiO2 ∙ пН2О.

Ускорение процесса твердения и повышение водостойкости происходит при добавке кремнефтористого натрия

2Na2O ∙ mSiO2 + Na2SiF6 + 2(2m + 1) H2O = 6NaF + (2m+1)Si(OH)4.

Жидкое стекло перевозят в бочках и хранят в закрытых отапливаемых по-мещениях. Натриевое жидкое стекло используют для изготовления кислотоупор-ных, жароупорных и огнеупорных бетонов, огнезащитных обмазок и силикати-зации (уплотнения) грунтов. Калиевое жидкое стекло применяют для изготовле-ния силикатных красок, клеящих составов, мастик и кислотоупорных растворов и бетонов. Оно не дает на штукатурке и краске высолов, чем выгодно отличается от натриевого жидкого стекла.

Кислотоупорный кварцевый цемент — тонкомолотый порошок, получае-мый совместным помолом кислотостойкого материала (кварцевого песка, кварцита, андезита или бештаунита) и кремнефторида натрия Na2SiF6 с последующим зат-ворением жидким стеклом.

Кислотоупорный цемент применяют для изготовления кислотостойких раст-воров, бетонов, замазок, для футеровки химических аппаратов, устройства кислото-стойких полов. При этом используют кислотостойкие заполнители: кварцевый песок, гранит, андезит и т.п.

Начало схватывания кислотоупорного цемента наступает через 20-60 мин после затворения в зависимости от содержания в нем кремнийфторида натрия. Твердеет в воздушно-сухих условиях при положительной температуре. Предел про-чности при растяжении через 28 суток должен быть не менее 2,0 МПа, а кисло-тостойкость — не менее 93%. Предел прочности при сжатии стандартом не нор-мируется, но можно получить бетон с прочностью при сжатии 30 - 40 МПа и бо-лее.

Нельзя использовать кислотоупорный цемент для конструкций, подвержен-ных длительному воздействию воды, пара и щелочей.

Жидкое стекло при длительном хранении, особенно при контакте с возду-хом, теряет свои эксплуатационные свойства, а при низких температурах замерзает. В связи с этим в ряде стран начали производить гидратированные силикатные порошки (ГСП). ГСП являются быстрорастворимыми в воде, долго хранятся, что обеспечивает им хорошую перспективу.

Гидравлические вяжущие.

Портландцемент. Портландцементом называют гидравлическое вяжущее вещество, в составе которого преобладают силикаты кальция (70-80%). Портла-ндцемент — основное вяжущее в современном строительстве — является про-дуктом тонкого измельчения клинкера с добавкой гипса (3-5%).

Сырьевая смесь для производства портландцемента состоит из известняка (75%) и глины (25%). В качестве сырья можно использовать мел, мергель, глини-стые сланцы и отходы различных производств (доменные шлаки, нефелиновый шлам и т.п.). Для обеспечения нужного химического состава сырьевой смеси при-меняют корректирующие добавки.

В качестве топлива используют природный газ, мазут и уголь. Наиболее эф-фективным видом топлива является природный газ, обладающий высокой теплот-ворной способностью и отсутствием вредных примесей.

Производство портландцемента — сложный технологический и энергоем-кий процесс, включающий: а) добычу в карьере и доставку на завод сырьевых ма-териалов, известняка и глины; б) приготовление сырьевой смеси; в) обжиг сырье-вой смеси до спекания — получения клинкера; г) помол клинкера с добавкой гипса; д) магазинирование готового продукта.

В

зависимости от методов приготовления

сырьевой смеси различают мокрый,

сухой

и

комбинированный

(обезвоживание шлама до обжига)

способы производства

цемента.

Дробление

твердых известняковых материалов

осуществляется

в щеко-вых, конусных, молотковых и

валковых дробилках.

На

крупных предприятиях сырьевые мельницы

работают по

замкнутому циклу: установка

производительно-стью до 100

т/ч состоит из сепараторов, отделяющих

крупную фракцию

из сы-рьевой муки с последующей подачей

ее в мельни

цу

помола. Это способствует повышению

тонкости помола сырьевой

смеси.

цу

помола. Это способствует повышению

тонкости помола сырьевой

смеси.

Сухой способ заключается в измельчении и тесном смешении сухих (или пре-дварительно высушенных) сырьевых материалов. Такая смесь получается в виде тонкодисперсного порошка, называемого сырьевой мукой, который затем направ-ляют в силосы, где происходит корректировка состава. В силосах создается также запас сырья, необходимый для бесперебойной работы печей. Такой способ выгоден при использовании однородных по составу известняка и глины с невысокой карье-рной влажностью (10-15%).

Мокрый способ применяют, когда мягкое сырье имеет значительную влаж-ность (мел, глины). Тонкое измельчение и смешение исходных материалов осуще-ствляют в водной среде. Поэтому сырьевая смесь получается в виде жидкотекучей массы-шлама с большим содержанием воды (35-45%). В этом случае использу-ется способность мягких горных пород (глины и мела) легко распадаться в воде на мелкие частицы. Глину перерабатывают в водную суспензию в глиноболтушках. Известняк после дробления направляется на совместный помол вместе с глиняным шламом в шаровую мельницу через весовые дозаторы. Совместное измельчение известняка, глины и корректирующих добавок обеспечивает получение однородной сырьевой смеси. Помол сырья производят до остатка на сите № 008 не более 8-10%. Таким образом, более 90% частиц смеси имеет размер менее 80 мкм.

Из мельниц глиняно-известняковый шлам перекачивают насосами в вертика-льные и горизонтальные резервуары (шлам-бассейны), в которых производится око-нчательная корректировка и усреднение состава шлама.

Вращающаяся

печь, в которой осуществляется обжиг

сырьевой смеси, представляет собой

сварной стальной барабан, длиной

95-185-230 м, диаметр 5-7 м, футерованный

изнутри

огнеупорными материалами. Барабан

уложен на роли-ках

под углом 3-4° к горизонту и медленно

вращается вокруг своей оси (1-2 об/мин).

Благодаря этому сырьевая смесь,

загруженная

в верхнюю часть печи, по-степенно

перемещается к нижнему концу, куда

вдувают топливо, продукты горения

которого

направляются навстречу сырьевой смеси

и обжигают ее

при 1450˚С. После

этого клинкер выдерживается

на складе одну-две недели.

загруженная

в верхнюю часть печи, по-степенно

перемещается к нижнему концу, куда

вдувают топливо, продукты горения

которого

направляются навстречу сырьевой смеси

и обжигают ее

при 1450˚С. После

этого клинкер выдерживается

на складе одну-две недели.

Клинкер состоит из следующих материалов, образующихся при обжиге сы-рьевой смеси: трехкальциевый силикат 3CaO∙Si02 (C3S) - алит; двухкальциевый силикат 2CaO∙SiO2(C2S) - белит; трехкальциевый алюминат ЗСаОА12О3 (С3А); че-тырехкальциевый алюмоферрит 4CaO∙Al2O3∙Fe2O3 (C4AF).

После выдержки на складе клинкер превращают в цемент путем помола его с природным двуводным гипсом в тонкий порошок. Гипсовый камень в количестве 1-4% массы цемента добавляют при помоле с целью регулирования сроков схваты-вания цемента. Готовый портландцемент направляют для хранения в силосы и далее на строительные объекты.

Минералы

цементного клинкера обладают следующими

свойствами.

Трехка-льциевый

силикат (алит) —

главный минерал цементного клинкера

— облада-ет большой активностью в

реакции

с водой, особенно в начальные сроки

(величи-на тепловыделения

к третьим суткам достигает примерно

2/3 от тепловыделения

при полной гидратации). Алит быстро

твердеет и набирает

высокую прочность.

Двухкальциевыи

силикат (белит) значительно

менее активен,

чем алит. Тепловыде-ление белита при

полной гидратации примерно

в два раза меньше, чем у алита, и к третьим

суткам составляет

около 10% от тепловыделения при полной

гидратации.

Твердение белита происходит медленно.

К месячному сроку продукт

его тверде-ния обладает сравнительно

невысокой прочностью,

но при длительном твердении (несколько

лет) в благоприятных

условиях (при положительной температуре

и влажной

среде) его прочность неуклонно возрастает.

Трехкальциевый

алюминат — самый

активный клинкерный

минерал, отличающийся быстрым

взаимодей-ствием с водой.

Его тепловыделение при полной гидратации

почти в два

раза больше, чем у алита, а за трое суток

составляет не менее

80% от общего тепло-выделения. Однако

продукт его твердения

имеет повышенную пористость, низ-кие

прочность и

долговечность. Быстрое твердение С3А

вызывает раннее струк-турообразование

в цементном тесте и сильно ускоряет

сроки

схватывания (всего за несколько минут).

Если не ввести добавку

гипса, то получается цемент «быст-ряк»,

бетонные смеси на котором из-за

преждевременного схватывания не

успе-вают

хорошо перемешать и уложить в форму.

Четырехкалъциевый

алюмоферрит характеризуется

умеренным

тепловыделением и по быстроте твердения

занимает

промежуточное положение между

трехкальциевым и двухкальциевым

силикатами. Прочность продуктов его

гидратации

в ранние сроки ниже, чем у алита, и

неско-лько выше, чем

у белита.

Минералы

цементного клинкера обладают следующими

свойствами.

Трехка-льциевый

силикат (алит) —

главный минерал цементного клинкера

— облада-ет большой активностью в

реакции

с водой, особенно в начальные сроки

(величи-на тепловыделения

к третьим суткам достигает примерно

2/3 от тепловыделения

при полной гидратации). Алит быстро

твердеет и набирает

высокую прочность.

Двухкальциевыи

силикат (белит) значительно

менее активен,

чем алит. Тепловыде-ление белита при

полной гидратации примерно

в два раза меньше, чем у алита, и к третьим

суткам составляет

около 10% от тепловыделения при полной

гидратации.

Твердение белита происходит медленно.

К месячному сроку продукт

его тверде-ния обладает сравнительно

невысокой прочностью,

но при длительном твердении (несколько

лет) в благоприятных

условиях (при положительной температуре

и влажной

среде) его прочность неуклонно возрастает.

Трехкальциевый

алюминат — самый

активный клинкерный

минерал, отличающийся быстрым

взаимодей-ствием с водой.

Его тепловыделение при полной гидратации

почти в два

раза больше, чем у алита, а за трое суток

составляет не менее

80% от общего тепло-выделения. Однако

продукт его твердения

имеет повышенную пористость, низ-кие

прочность и

долговечность. Быстрое твердение С3А

вызывает раннее струк-турообразование

в цементном тесте и сильно ускоряет

сроки

схватывания (всего за несколько минут).

Если не ввести добавку

гипса, то получается цемент «быст-ряк»,

бетонные смеси на котором из-за

преждевременного схватывания не

успе-вают

хорошо перемешать и уложить в форму.

Четырехкалъциевый

алюмоферрит характеризуется

умеренным

тепловыделением и по быстроте твердения

занимает

промежуточное положение между

трехкальциевым и двухкальциевым

силикатами. Прочность продуктов его

гидратации

в ранние сроки ниже, чем у алита, и

неско-лько выше, чем

у белита.

Располагая данными о минеральном составе клинкера и зная свойства клин-керных минералов, можно заранее предопределить основные свойства цемента и особенности его твердения в различных условиях эксплуатации.

Нежелательными составными частями клинкера являются свободная окись кальция и окись магния. Их вредное влияние проявляется в том, что их гидратация проходит в уже затвердевшем цементе. Поэтому увеличение объема, которое прои-сходит при этом, может вызвать растрескивание цементного камня. Содержание СаО и MgO в клинкере допускается соответственно не более 1 и 5 %.

В клинкере могут быть также щелочные оксиды Na2О и К2О, перешедшие в него из сырьевых материалов и золы твердого топлива. Их вредное влияние может проявиться в тех случаях, когда бетон изготовлен на заполнителях, содержащих опаловидный кремнозем. Щелочи, реагируя с двуокисью кремния, образуют в водной среде растворимые силикаты калия и натрия с увеличением объема, что вы-зывает растрескивание бетона. Содержание Na2O и К2О в цементах для таких бе-тонов ограничивается до 0,6%.

Твердение портландцемента.

Трехкальциевый силикат гидролитически расщепляется, а продукты гидро-лиза гидратируются:

2(3СаО ∙ SiO2) + 6Н2О = ЗСаО ∙ 2 SiO2 ∙ 3Н2О + 3Са(ОН)2.

В результате реакции гидратации образуется практически нерастворимый в воде трехкальциевый гидросиликат и гидроксид кальция, который частично раст-ворим в воде. Если твердение цемента происходит при обычной температуре, то двухкальциевыи силикат не подвергается гидролизу, а медленно гидратируется:

2СаО ∙ SiO2 + 4Н2О = 2СаО ∙ SiO2.

При повышении температуры среды (например, при тепловлажностной обра-ботке в автоклаве) двухкальциевыи силикат гидролизуется с выделением свободного гидроксида кальция:

2(2СаО ∙ SiO2) + 4Н2О = ЗСаО ∙ 2SiO2 ∙ 3Н2О + Са(ОН)2.

Взаимодействие трехкальциевого алюмината с водой приводит к образованию гидроалюмината кальция:

3CaO ∙ Al2O3 + H2O = 3CaO ∙ Al2O3 ∙ 6H2O.

Реакция протекает с большой скоростью. Образующийся шестиво-дный трехкальциевый алюминат создает непрочную, рыхлую кристалли-зационную структуру и вызывает снижение пластических свойств цеме-нтного теста.

Замедление сроков схватывания портландцемента достигают введе-нием при помоле небольшой добавки (1,5-3,5%) двуводногр гипса. В резуль-тате образуется труднорастворимый гидросульфоалюминат кальция (эт-трингит):

3СаО ∙ А12О3 + 3(CaSO4 ∙ 2Н2О) + 26Н2О = 3СаО ∙ А12О3 ∙ 3CaSO4 ∙ 32Н2О.

В насыщенном растворе Са(ОН)2 эттрингит сначала выделяется в колло-идном тонкодисперсном состоянии, осаждаясь на поверхности частиц 3СаО ∙ А12О3, замедляет их гидратацию, что приводит к замедлению процесса схва-тывания цемента. Кристаллизация Са(ОН)2 из пересыщенного раствора пони-жает концентрацию гидроксида кальция в растворе, что способствует образо-ванию эттрингита в виде длинных иглоподобных кристаллов и, как следст-вие, повышению прочности в ранние сроки твердения цемента. Эттрингит, содержащий 31-32 молекулы кристаллизационной воды, занимает примерно вдвое больший объем по сравнению с суммой объемов реагирующих веществ (С3А и сульфат кальция). Заполняя поры цементного камня, эттрингит повы-шает его механическую прочность и стойкость. Структура цементного камня улучшается еще и потому, что предотвращается образование в нем слабых мест в виде рыхлых гидроалюминатов кальция.

Четырехкалъциевыпплюмоферрит при взаимодействии с водой расщепляется на гидроалюминат и гидроферрит кальция:

4СаО ∙ А12О3

∙ Fe2O3

∙ mH2O

= 3СаО ∙ А12О3

∙ 6Н2О

+ СаО

∙ Fe2O3

∙ пН2О.

4СаО ∙ А12О3

∙ Fe2O3

∙ mH2O

= 3СаО ∙ А12О3

∙ 6Н2О

+ СаО

∙ Fe2O3

∙ пН2О.

Гидроалюминат, вступая во взаимодействие с добавкой гипса, об-разует труднорастворимый гидросульфоалюминат кальция

3СаО ∙ А1,О3 ∙ 6Н2О + 3(CaSO4 ∙ 2Н2О) + (19 - 20)Н2О =

=3СаО ∙ А12О3 ∙ 3CaSO4 ∙ (31 - 32) Н2О.

При твердении цемента на воздухе имеет место также и карбони-зация гидроксида кальция, протекающая на поверхности цементного ка-мня. Описанные химические превращения протекают параллельно с физико-химическими процессами структурообразования, выражающи-мися в процессах молекулярного и коллоидного растворения, коллои-дации и кристаллизации. Эти процессы приводят к превращению цеме-нта, затворенного водой, вначале в пластичное тесто, а затем в прочный затвердевший камень.

Твердению портландцемента и других неорганических вяжущих ве-ществ были посвящены работы многих зарубежных и отечественных ученых: А.А. Михаэлиса, В.Н. Байкова, Г. Юнга, П.А. Ребиндера, А.В. Волженского и др., в результате которых было предложено процесс тве-рдения портландцемента разделить на три периода.

В первом периоде происходит растворение клинкерных минералов с поверхности цементных зерен до образования насыщенного раствора, в котором начинают возникать первичные зародыши новых образований.

Во втором периоде в насыщенном растворе происходят реакции ги-дратации клинкерных минералов в твердом состоянии (топохимичес-кие), т.е. происходит прямое присоединение воды к твердой фазе вяжу-щего без предварительного его растворения. Образующиеся гидросили-кат и гидроферрит кальция почти нерастворимы в воде и выделяются в коллоидном состоянии на поверхности цементных частиц. Гидроксид ка-льция и трехкальциевый гидроалюминат, обладая небольшой раствори-мостью, быстро образуют насыщенный, а в дальнейшем и пересыщен-ный раствор. Поэтому при продолжающейся химической реакции новые порции гидроксида кальция и трехкальциевого гидроалюмината также выделяются в коллоидном состоянии. В результате вокруг поверхности цементных зерен образуется оболочка коллоидного геля (студня), обладающего клеящим свойством. Через некоторое время цементные зерна сближаются друг с другом, образуя так называемую коагуляционную структуру цементного теста. В это время цементное тесто начинает густеть и теряет пластичность, а затем схваты-вается.

В третьем периоде происходит переход некоторой части новообразований в кристаллическое состояние с последующим ростом отдельных кристаллов и образо-ванием кристаллических сростков (формируется кристаллизационная структурная сетка). Быстрее других кристаллизуются трехкальциевый гидроалюминат и гидро-ксид кальция. Их микрокристаллы пронизывают гель и, срастаясь между собой, по-вышают прочность цементного камня.

Образовавшийся цементный камень представляет собой микроскопически неоднородную дисперсную систему, образно названную В.Н. Юнгом «микробето-ном». Заполнители в нем представлены цементными зернами, еще не вступившими в реакцию, а вяжущая часть — гелеобразными и кристаллическими новооб-разованиями.

Количество воды, необходимое для полной гидратации цемента, составляет 24-26% от массы портландцемента, а по условиям получения пластичного цемен-тного теста (для возможности приготовления бетонной смеси и ее уплотнения) вводится обычно воды значительно больше (40-60%). Поэтому часть объема цеме-нтного камня (иногда до 25-35%) приходится на поры и капилляры, оставленные избыточной водой затворения, что негативно сказывается на прочности и стойкости цементного камня и бетона.

Долговечность цементного камня. Разрушение бетона обычно начи-нается с разрушения цементного камня, стойкость которого ниже стойкости плотных каменных заполнителей. Оно может происходить под влиянием фи-зических явлений (насыщения водой, попеременного замораживания и оттаи-вания, увлажнения и высыхания и т.п.), а также при химическом взаимодей- ствии структурных компонентов цементного камня с различными веществами, со-держащимися в воде или воздухе.

Коррозия цементного камня по классификации, предложенной. В.М. Москвиным, разделяется на три вида:

Коррозия первого вида обусловлена растворением и вымыванием (выще-лачиванием) гидроксида кальция из цементного камня (выщелачиванием). Вслед за этим разлагаются гидросиликаты и гидроалюминаты кальция. Корро-зия первого вида проявляется при действии на цементный камень мягких вод.

Защита от выщелачивания обеспечивается введением в цемент активных минеральных добавок и применением плотного бетона.

Коррозия второго вида (кислотная, магнезиальная) происходит при действии на цементный камень агрессивных веществ, которые, вступая во взаимодействие с составными частями цементного камня, образуют либо лег-корастворимые и вымываемые водой соли, либо аморфные массы, не облада-ющие связующими свойствами. Например,углекислотная коррозия, магнези-альная, органические кислоты, как и неорганические, быстро разрушают цеме-нтный камень.

Коррозия третьго вида объединяет процессы, при которых компонен-ты цементного камня, вступая во взаимодействие с агрессивной средой, об-разуют соединения, занимающие больший объем, чем исходные продукты реакции. Это вызывает появление внутренних напряжений в бетоне и его ра-стрескивание. Характерной коррозией этого вида является сульфатная корро-зия. сульфоалюминатная коррозия. Для предотвращения сульфоалюминат-ной коррозии используют плотные бетоны на специальном сульфатостойком портландцементе или других сульфатостойких цементах.

Щелочная коррозия может происходить под действием концентрирован-ных растворов щелочей и под влиянием щелочей, имеющихся в клинкере це-мента. Под воздействием концентрированных растворов щелочей (NaOH, КОН) деструктивные процессы происходят вследствие карбонизации щелочи в порах цементного камня за счет СО2 воздуха. Вблизи поверхности бетонной конструкции, особенно при последующем высыхании (например, поверхности бетонного пола), в порах накапливаются кристаллы соды (Na2CO3 ∙ 10 Н2О) и поташа (К2СО3 ∙ 1,5 Н2О), с увеличением в объеме, что вызывает внутреннее кристаллизационное давление. Сильнее разрушается от действия щелочей бе-тон на цементе с высоким содержанием алюминатов кальция вследствие об-разования —растворимых алюминатов натрия и калия.

Состав и свойства портландцемента.

Химический

состав клинкера характеризуется

содержанием

оксидов, %: СаО — 63 - 66; SiO2

— 21 - 24; А12О3

— 4 - 8; Fe2O3—

2 - 4, MgO

— 0,5 - 5; SO3

- 0,3 - 1; Na2О+K2

― 0,4 - 1, TiО2+Cr2О3

— 0,2 - 0,5; Р2О5

— 0,1 - 0,3, содер-жание оксида магния в

клинкере не должно превышать 5 %. Используя

данные химического

анализа, можно вычислить по формулам

расчетный

минерало-гический состав клинкера.

Ориентировочное

содержание

основных минера-лов в портландцементом

клинкере

составляет (%):

содержание

основных минера-лов в портландцементом

клинкере

составляет (%):

Алит 3СаО ∙ SiO2………. ………..45 - 65

Белит 2СаО ∙ SiO2 …...15 - 40

Алюминат 3СаО ∙ А12О3……………... 5 - 15

Алюмоферрит 4СаО ∙ Al2O3 ∙ Fe2O3 …10 - 20

Располагая данными о минеральном составе клинкера и зная свойства клинкерных минералов, можно заранее предопределить основные свойства цемента и особенности его твердения в различных условиях эксплуатации.

Вещественный состав цемента характеризует содержание в цементе (% по массе) основных компонентов: клинкера, гипса и активных минеральных до-бавок. Содержание SO3 в цементе (с учетом вводимой добавки гипса) не дол-жно быть менее 1,5 и более 3,5% (в цементах марок 550 и 600 — до 4%).

Истинная плотность портландцемента (без минеральных добавок) сос-тавляет 3,05-3,15 г/см3. Его насыпная плотность зависит от уплотнения и сос-тавляет для рыхлого цемента 1100 кг/м3, сильно уплотненного до 1600 кг/м3, в среднем 1300 кг/м3.

Тонкость помола цемента оценивают путем просеивания предварите-льно высушенной пробы цемента через сито с сеткой № 008 (размер ячейки в свету 0,08 мм), через которое прошло не менее 85% просеиваемой пробы.

Наряду с ситовым анализом проводят определение удельной поверхнос-ти с помощью специального прибора — поверхностемера. При остатке на сите № 008 15% его удельная поверхность составляет обычно 2500 - 3000 см2/г. Чем тоньше измельчен клинкер, тем быстрее протекает гидратация цемента и вы-ше его прочностные показатели.

Водопотребность цемента определяют количеством воды (% массы це-мента), которое необходимо для получения цементного теста нормальной гус-тоты. Нормальной густотой цементного теста считают такую его консистенцию (подвижность), при которой пестик прибора Вика, погруженный в кольцо, за-полненное тестом, не доходит 5-7 мм до пластинки, на которой установлено кольцо. Водопотребность портландцемента без добавок составляет 24-28%, а при введении активных минеральных добавок осадочного происхождения (диатомит, трепел, опока) водопотребность цемента повышается до 32-37 %.

Сроки схватывания определяют с помощью прибора Вика путем погру-жения иглы этого прибора в тесто нормальной густоты. Началом схватывания считают время, прошедшее от начала затворения до того момента, когда игла не доходит до пластинки 1-2 мм. Конец схватывания — время от начала затво-рения до того момента, когда игла погружается в тесто не более 1-2 мм. Нача-ло схватывания цемента должно, наступать не ранее 45 мин, а конец схватыва-ния — не позднее 10 часов от начала затворения. Для получения нормальных сроков схватывания при помоле клинкера вводят добавку двуводного гипса в количестве до 3,5% (в пересчете на SO3). Замедлителями схватывания являют-ся бура и борная кислота, фосфаты и нитраты калия, натрия и аммония.

Неравномерность изменения объема цементного камня при твердении связана с наличием в клинкере свободных оксидов кальция и магния, которые вызывают местные деформации, вызьшаемые расширением свободного СаО и MgO вследствие их гидратации. Обычно это может произойти вследствие на-личия свободных оксидов при нарушении технологии обжига и выдержки клин-кера после обжига и молотого цемента после помола.

Тепловыделение

при твердении цемента зависит

от минерального

сос-тава и тонкости измельчения цемента.

По величине тепловыделения

клинке-рообразующие минералы распо лагаются

в следующем порядке: алюминат, алит,

алюмоферрит

и белит. При возведении массивных

бетонных конструкций

(плотины, фундаменты, толстые стены и

т. д.) в их глубине

возможно повышение температуры до 50°С

и более.

Поэтому для бетонирования массив-ных

конструкций

применяют портландцемент с ограниченным

содержанием

алита (40-50%) и тонкостью помола не более

2500— 3000 см2/г.

лагаются

в следующем порядке: алюминат, алит,

алюмоферрит

и белит. При возведении массивных

бетонных конструкций

(плотины, фундаменты, толстые стены и

т. д.) в их глубине

возможно повышение температуры до 50°С

и более.

Поэтому для бетонирования массив-ных

конструкций

применяют портландцемент с ограниченным

содержанием

алита (40-50%) и тонкостью помола не более

2500— 3000 см2/г.

Прочность портландцемента является главным свойством, характеризу-ющим его качество. В зависимости от предела прочности при сжатии и с уче-том предела прочности при изгибе стандартных образцов-балочек через 28 су-ток твердения портландцемент разделяют на марки: 400, 500, 550, 600 (кгс/см2).

Активность и марку портландцемента определяют испытанием станда-ртных образцов-призм размером 4x4x16 см, изготовленных из цементно-песча-ной растворной смеси состава 1:3 (по массе) и В/Ц=0,4 при консистенции раст-вора по расплыву конуса 106 - 115 мм. Испытание образцов проводят через 28 суток твердения: первые сутки — в формах во влажном воздухе. После их вы-держки 27 суток в ванне с водой при температуре 20+2°С проводят завершаю-щие испытания. Образцы-призмы сначала испытывают на изгиб, а затем по-ловинки призм на сжатие. Активность цемента оценивают числовым значе-нием предела прочности при сжатии половинок призм в возрасте 28 суток.

У быстротвердеющих портландцементов нормируется не только 28-су-точная прочность, но и начальная — 2(7)-суточная. Цемент должен обладать стабильными показателями прочности на сжатие: коэффициент вариации про-чности для цемента марок 300 и 400 не более 5%, марок 500, 550, 600 — не бо-лее 3 %.

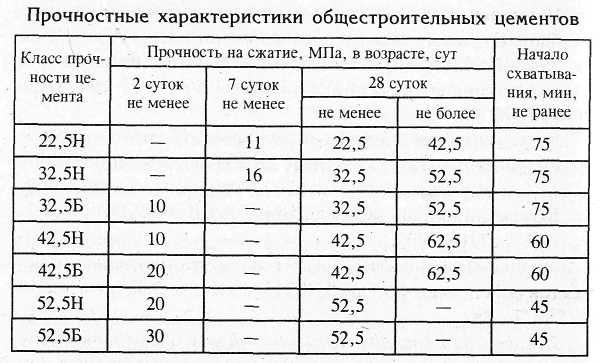

Согласно требованиям ГОСТ 30515-97 «Цементы. Общие технические условия» по прочности на сжатие (МПа) цементы подразделяют на классы: 22,5; 32,5; 42,5; 52,5. По назначению цементы делятся на общестроительные и специальные. По скорости твердения общестроительные цементы подразделяют на нормально твердеющие (Н) с нормированием прочности в возрасте 2 (7) и 28 суток и быстротвердеющие (В) с нормированием прочности в возрасте 2 и 28 суток, твердеющие с повышенной скоростью по сравнению с нормаль-но твердеющими цементами.

Ускорение процесса твердения портландцемента можно осуществить путем введения добавок ускорителей твердения: хлорид кальция, (СаС12), нит-рат кальция — (Ca(NO3)2), нитрит кальция (Ca(NO2)2). Эти добавки ускоряют процесс гидратации алита и белита. Вместе с тем, нитрит является эффективным ингибитором коррозии арматуры, т.е. защищает арматуру от коррозии.

Разновидности портландцемента.

При получении портландцементов с заданными специальными свойства-ми используют следующие основные пути: 1) регулирование минерального сос-тава и структуры цементного клинкера, оказывающих решающее влияние на строительно-технические свойства цемента; 2) регулирование тонкости помола и зернового состава цемента, влияющих на скорость твердения, прочность, теп-ловыделение и другие важнейшие свойства вяжущего; 3) изменение веществен-ного состава портландцемента введением в него активных минеральных и орга-нических добавок, позволяющих направленно изменять свойства вяжущего, экономить клинкер, уменьшать расход цемента в бетоне.

Быстротвердеющий

портландцемент (БТЦ) отличается

от обычного

бо-лее быстрым нарастанием прочности.

Через 3 суток

твердения его прочность на сжатие должна

быть не менее 25-28

МПа, т.е. более половины его марочной

28-суточной прочности (40 и 50 МПа). БТЦ

получают путем тонкого измельче-ния (с

добавкой 3-5 % гипса) алито-алюминатного

клинкера, с содержанием C3S+C3A

в клинкере 60-65 %; тонкий помол увеличивает

реакционную

способ-ность

цемента (удельная поверхность 3500-4000

см2/г),

28-суточная

прочность БТЦ такая же, как обычного

портландцемента М400 и М500. При

длительном хра-нении он теряет

свою активность.

способ-ность

цемента (удельная поверхность 3500-4000

см2/г),

28-суточная

прочность БТЦ такая же, как обычного

портландцемента М400 и М500. При

длительном хра-нении он теряет

свою активность.

Особо быстротвердеющий высокопрочный портландцемент (ОБТЦ) марок 600 в возрасте 1 суток — имеет предел прочности при ржатии 20-25 МПа, а в возрасте 3 суток — 40 МПа, отличается высоким содержанием трехкальциевого силиката (65-68%) и тонкостью помола (удельн. поверхность около 4000 см2/г). Применение ОБТЦ в высокопрочных бетонах марок М500-М600 снижает на 15-20% расход цемента, сокращает время, энергетические затраты на тепловую обработку железобетонных изделий.

Сверхбыстротвердеющий цемент (СБТЦ), разработанный НИИЦементом, обеспечивает через 6 ч после затворения водой прочностью 10 МПа. Использова-ние такого цемента позволяет через 1- 4 ч получать без тепловой обработки про-чность бетона, достаточную для распалубки изделий. Для изготовления СБТЦ тре-буется вводить в сырьевую смесь галогеносо-держащие вещества (например, фто-рид или хлорид кальция) и повышать содержание алюминатов. СБТЦ отличается быстрым схватыванием. Особенно высокую эффективность такой цемент проявляет в условиях тепловлажностной обработки изделий при температуре 60-80°С: через 4-6 ч бетон набирает 70-80% прочности от марочной.

Сулъфатостойкий портландцемент (СПЦ) изготовляют помолом клинкера состава: C3S — не более 50%, С3А — не более 5%, C3A + C4AF — не более 22%, MgO — не более 5%.

СПЦ применяют при изготовлении конструкций, подверженных действию сульфатных вод, а также морозостойкого бетона. Высокая морозостойкость обеспе-чивается прежде всего пониженным содержанием С3А, а также пониженной водо-потребностью

Белый и цветные портландцементы — это декоративные вяжущие мате-риалы, основой которых является белый клинкер, который изготовляют из чистых известняков и белых глин. Белый портландцемент выпускают марок 400 и 500, цветные — марок 300, 400, 500. Белый портландцемент в зависимости от белизны цемента выпускают трех сортов. Степень его белизны определяют с помощью фо-тометра ФМ-58.

Красный, желтый, коричневый цементы получают с использованием оксидов железа (охры, железного сурика, гематита), черный — диоксида марганца, углеро-дных пигментов, зеленый — оксидов хрома, голубой — кобальта, синий — уль-трамарина. Красящие пигменты должны обладать щелоче-светостойкостью, не долж-ны содержать примесей, оказывающих вредное влияние на морозостойкость и проч-ность цементного камня.

Портландцементы с органическими поверхностно-активными добавками получают путем совместного помола портландцементного клинкера, гипса и не-большого количества (0,1-0,3% от массы цемента) добавок поверхностно-актив-ных веществ — ПАВ.

Пластифицированный портландцемент получают путем совместного помола клинкера с гидрофильно-пластифицирующей добавкой (0,15-0,25% массы цемен-та) лигносульфонатов кальция (ЛСТ), которые получают при сульфитной варке целлюлозы. Адсорбируясь на поверхности зерен цемента, лигносульфонат кальция улучшает их смачивание водой. Этот цемент широко используют в дорожном, аэро-дромном и гидротехническом строительстве.

Гидрофобный портландцемент получают путем совместного помола клинке-ра и 0,1-0,3% мылонафта, асидола, окисленного петролатума, синтетических жи-рных кислот, их кубовых остатков и других гидрофобизирующих поверхностно-ак-тивных добавок.

Его целесообразно

использовать при изготовлении

бетонов для гидротехни-ческого, дорожного,

аэродромного

строительства, а также в случаях, когда

цемент необходимо

длительно хранить и перевозить на

дальние расстояния. Однако такой цемент

обладает замедленным сроком схватывания

и меньшую прочность по срав-нению с

обычным портландцементом.

Его целесообразно

использовать при изготовлении

бетонов для гидротехни-ческого, дорожного,

аэродромного

строительства, а также в случаях, когда

цемент необходимо

длительно хранить и перевозить на

дальние расстояния. Однако такой цемент

обладает замедленным сроком схватывания

и меньшую прочность по срав-нению с

обычным портландцементом.

Портландцементы с активными минеральными добавками получают путем совместного помола портландцементного клинкера с активной минеральной доба-вкой. Активными минеральными добавками называют природные или искусственные вещества, которые при смешивании в тонкоизмельченном виде с воздушной известью и затворении водой образуют тесто, способное после твердения на возду-хе продолжать твердеть и под водой. Такие добавки (называемые иначе гидравлическими добавками) содержат диоксид кремния в аморфном, а следовательно, в химически активном состоянии и способны поэтому взаимодействовать с Са(ОН)2, образуя гидросиликаты кальция. К природным активным минеральным добавкам относят некоторые осадочные горные породы (диатомит, трепел, опока, глиежи — естественно обожженные глинистые породы), а также породы вулка-нического происхождения (вулканический пепел, туф, пемза, трасс). В качестве искусственных активных добавок используют побочные продукты и отходы про-мышленности.

В зависимости от вида активной минеральной добавки и ее количества порт-ландцементы общестроительные подразделяются на 5 типов: ЦЕМ I — портланд-цемент не содержит добавок; ЦЕМ II — портландцемент с минеральными доба-вками; ЦЕМ III — шлакопортландцемент; ЦЕМ IV — пуццолановый цемент; ЦЕМ V — композиционный цемент.

Пуццолановый портландцемент (ЦЕМ IV) изготовляют путем совместного помола клинкера с активной минеральной добавой и гипсом. Пуццолановый це-мент должен содержать портландцементный клинкер в количестве 65-79%, акти-вных минеральных добавок (пуццолан, зола уноса, глиежи, микрокремнезем) в ко-личестве 21-35%. Механизм действия активной минеральной добавки заключает-ся в том, что в начальный период она адсорбирует на своей поверхности гидрооксид кальция, а затем его химически связывает в гидросиликат кальция. Пуццолановый портландцемент обладает сравнительно небольшим тепловыделением и часто применяется для бетонов внутренних частей массивных сооружений (плотины,

шлюзы и т.п.).

Шлакопортландцемент

—

гидравлическое вяжущее вещество,

твердею-щее в воде и на воздухе. Он

получается путем совместного

тонкого помола клинке-ра и гранулированного

до

менного

(или электротермофесфорного) шлака с

необходи-мым количеством

гипса. Допускается раздельный помол

компонентов

и их последу-ющее смешение. Количество

доменного шлака в

шлакопортландцементе должно быть не

менее 36% и не более 65%.

менного

(или электротермофесфорного) шлака с

необходи-мым количеством

гипса. Допускается раздельный помол

компонентов

и их последу-ющее смешение. Количество

доменного шлака в

шлакопортландцементе должно быть не

менее 36% и не более 65%.

Стойкость шлакопортландцемента в мягких и сульфатных водах по сравне-нию с портландцементом более высокая вследствие пониженного содержания в цементном камне Са(ОН)2. Тепловыделение при твердении шлакопортландцемента в 2-2,5 раза меньше. Шлакопортландцемент выгодно отличается от пуццоланового портландцемента умеренной водопотребностью, более высокой воздухостойкостью и морозостойкостью. Он успешно применяется как для надземных, так и подзем-ных и подводных частей сооружений. Стоимость его на 15-20% ниже стоимости портландцемента. Жаростойкость шлакопортландцемента значительно, чем у порт-ландцемента, поэтому он широко используется для изготовления жаростойких бе-тонов. Однако шлакопортландцемент, а также пуццолановый портландцемент мед-ленно набирают прочность в первое время твердения, в особенности при понижен-ных температурах. Обычный шлакопортландцемент имеет марки 300, 400 и 500.

Быстротвердеющий шлакопортландцемент М400 за 3 суток твердения должен приобрести прочность при сжатии не менее 20 МПа, при изгибе — не ме-нее 3,5 МПа. Этот вид цемента рекомендуется применять в производстве бетон-ных и железобетонных изделий, изготовляемых с применением тепловлажностной обработки. Быстротвердеющий шлакопортландцемент получают при более тонком помоле цемента (3500-4000 см2/г) и дозировке шлака 30-50%. По прочности на сжатие портландцемент с минеральными добавками, шлакопортландцемент, пуц-цолановый и композиционный цемент подразделяют на классы 22,5; 32,5; 42,5; 52,5.

По прочности на сжатие в возрасте 2 (7) суток (скорости твердения) каж-дый класс цементов, кроме класса 22,5, подразделяется на два подкласса: Н (но-рмально твердеющий) и Б(быстротвердеющий).

Условное обозначение цементов состоит из наименования цемента, сокра-щенного обозначения цемента, включающего обозначение типа и подтипа цемента и вида добавки, класса прочности, обозначение подкласса, обозначение настояще-го стандарта — ГОСТ 31108-200. Прочностные характеристики общестроитель-ных цементов приведены втаблице.

Портландцемент класса 42,5 быстротвердеющий: Портландцемент ЦЕМ I 42,5 Б ГОСТ 31108-2003.

Портландцемент со шлаком (Ш) от 21 до 35 %, класса прочности 32,5 — нормальнотвердеющий: Портландцемент со шлаком ЦЕМ II /В — III 32,5 Н ГОСТ 311108-2003.

3. Портландцемент с известняком (И) от 6 до 20%, класса прочности 32,5, нормальнотвердеющий: Портландцемент с известняком ЦЕМ II /А-И 32,5 Н ГОСТ 31108-2003.

4. Композиционный портландцемент с суммарным содержанием доменного гранулированного шлака (Ш), золы уноса (3) и известняка (И) от 6 до 20%, клас-са прочности 32,5, быстротвердеющий: Композиционный портландцемент ЦЕМ II /А-К (Ш-З-И) 32,5 Б ГОСТ 31108-2003.

5. Шлакопортландцемент с содержанием доменного гранулированного шлака от 36 до 65%, класса прочности 32,5 нормальнотвердеющий: Шлакопор-тландцемент ЦЕМ III/A 32,5 Н ГОСТ 31108-2003.

6. Пуццолановый цемент с суммарным содержанием пуццолана (П), золы уноса (3) и микрокремнезема (МК) от 21 до 35%, класса прочности 32,5, норма-льнотвердеющий: Пуццолановый цемент ЦЕМ IV/A (П-З-МК) 32,5 Н ГОСТ 31108-2003.

7. Композиционный цемент с содержанием доменного гранулированного шлака (Ш) от 11 до 30% и золы уноса (3) от 11 % до 30 %, класса прочности 32,5, нормальнотвердеющий: Композиционный цемент ЦЕМ V/A (Ш-3) 32,5 Н ГОСТ 31108-2003.

Физико-механические показатели общестроительных цементов определяют по ГОСТ 30744, а химические показатели по ГОСТ 5382.

Цемент для строительных растворов изготовляют путем совместного по-мола портландцементного клинкера, активных минеральных добавок и добавок-наполнителей. Содержание клинкера в цементе должно быть не менее 20% (счи-тая от массы всего вяжущего). Для регулирования сроков схватывания при помо-ле компонентов вводят 3-5% природного гипса. Для улучшения качества цемента допускается вводить при его помоле пластифицирующие (не более 0,5%) или ги-дрофобизирующие (до 0,3%) добавки.Такой цемент характеризуется следующими сроками схватывания: начало — не ранее 45 мин, конец — не позднее 12 ч от момента затвердения. Цемент должен хорошо удерживать воду: водоотделение те-ста, изготовленного из равных количеств цемента и воды, должно быть не более 30% по объему. Выпускают такой цемент только марки 200.

В

связи с замедленным твердением этот

цемент используют,

как правило, при температуре окружающей

среды не ниже

плюс

10°С для изготовления кладочных и

штукатурных растворов,

а также низкомарочных неармированных

бетонов, к

ко-торым не предъявляются требования

по морозостойкости.

плюс

10°С для изготовления кладочных и

штукатурных растворов,

а также низкомарочных неармированных

бетонов, к

ко-торым не предъявляются требования

по морозостойкости.

Алюминатные цементы.

Алюминатные цементы могут быть глиноземистыми и высокоглиноземис-тыми. Условное обозначение цемента включает: а) указание вида цемента — гли-ноземистый цемент (ГЦ), высокоглиноземистый цемент I (ВГЦ1); высокогли-ноземистый цемент II (ВГЦП); высокоглиноземистый цемент III (ВГЦШ); б) марку цемента (только для ГЦ и ВГЦ II); в) обозначение стандарта — ГОСТ 969-91.

Допускается введение в состав цементов технологических добавок, не ухуд-шающих их свойства: не более 2% массы глиноземистых цементов, не более 0,2% массы высокоглиноземистых цементов.

Глиноземистый цемент — быстротвердеющее и высокопрочное гидравли-ческое вяжущее, состоящее в основном из моноалюмината кальция (СаО ∙ А1,О3). Свое название этот цемент получил от технического названия оксида алюминия А12О3 — глинозема. Сырьем для глиноземистого цемента служат бокситы и изве-стняки. Химический состав глиноземистого цемента, получаемого различными методами, следующий: СаО - 35-45%; А12О3 - 30-50%; Fе2O3 - 0-15%; SiO2 - 5-15%. В минеральном составе клинкера глиноземистых цементов преобладает од-нокальциевый алюминат СаОА1,03 (СА), определяющий основные свойства этого вяжущего.

Процесс твердения глиноземистого цемента и прочность образующегося це-ментного камня существенно зависят от температуры твердения. При нормальной температуре (до 25 °С) основной минерал цемента СА взаимодействует с водой с образованием кристаллического гидроалюмината кальция и гидроксида алюминия в виде гелевидной массы.