- •Кафедра строительного производства строительные материалы Учебно-методический комплекс

- •Кафедра строительного производства

- •Строительные материалы Учебно-методический комплекс

- •Кафедра строительного производства

- •Рабочая программа дисциплины «строительные материалы»

- •Направление подготовки: 270100 «Строительство»

- •Дополнения и изменения в рабочей программе на 200__/200__уч.Г.

- •Пояснительная записка к рабочей программе учебной дисциплины «Строительные материалы»

- •7.1. Разделы дисциплины и виды занятий

- •7.2. Содержание разделов дисциплины

- •Тема I. Введение

- •Тема 2. Строение и свойства материалов

- •Тема 3. Материалы и изделия из природного камня

- •Тема 4. Керамические материалы и изделия

- •Тема 5. Стекло и плавленые изделия

- •Тема 6. Неорганические вяжущие вещества

- •Тема 7. Металлические материалы и изделия из них

- •Тема 8. Бетоны и бетоноведение

- •Тема 9. Технология сборных железобетонных изделий и конструкций

- •Тема 10. Строительные растворы

- •Тема 11. Автоклавные материалы и изделия

- •Тема 12. Композиционные материалы и изделия

- •Тема 13. Материалы и изделия из древесины

- •Тема 14. Органические вяжущие вещества и материалы на их основе

- •Тема 15. Полимерные материалы и изделия

- •Тема 16. Теплоизоляционные материалы и изделия

- •Тема 17. Акустические материалы

- •Тема 18. Отделочные материалы

- •7.3. Лабораторный практикум

- •8. Самостоятельная и исследовательская работа

- •11. Методические рекомендации по организации изучения дисциплины.

- •12.1. Рекомендуемая литература

- •Кафедра строительного производства Популов м.Ф. Строительные материалы

- •Лабораторная работа № 1. Определение насыпной плотности цемента.

- •Лабораторная работа № 2. Определение нормальной густоты цементного теста.

- •Лабораторная работа № 3. Определение сроков схватывания цементного теста.

- •Лабораторная работа № 4. Определение нормальной густоты гипсового теста.

- •Лабораторная работа № 5. Определение сроков схватывания гипсового теста.

- •Лабораторная работа № 6. Определение истинной плотности песка.

- •Лабораторная работа № 10. Определение зернового состава песка.

- •Лабораторная работа № 11. Определение средней плотности зерен щебня (гравия).

- •Лабораторная работа № 12. Определение насыпной плотности щебня (гравия).

- •Лабораторная работа № 14. Определение водопоглошения щебня (гравия).

- •Лабораторная работа № 15. Определение зернового состава нефракционированного гравия.

- •Лабораторная работа № 16. Определение подвижности бетонной смеси.

- •Лабораторная работа № 17. Определение плотности бетона.

- •Лабораторная работа № 18. Определение подвижности растворной смеси.

- •Лабораторная работа № 19. Определение водопоглощения керамических плиток для полов.

- •Кафедра строительного производства

- •Строительные материалы

- •Популов м.Ф.

- •Методические указания к самостоятельной работе

- •270102 «Промышленное и гражданское строительство»

- •Тема I. Введение

- •Тема 2. Строение и свойства материалов

- •Тема 3. Материалы и изделия из природного камня

- •Тема 4. Керамические материалы и изделия

- •Тема 5. Стекло и плавленые изделия

- •Тема 6. Неорганические вяжущие вещества

- •Тема 7. Металлические материалы и изделия из них

- •Тема 8. Бетоны и бетоноведение

- •Тема 9. Технология сборных железобетонных изделий и конструкций

- •Тема 10. Строительные растворы

- •Тема 11. Автоклавные материалы и изделия

- •Тема 12. Композиционные материалы и изделия

- •Тема 13. Материалы и изделия из древесины

- •Тема 14. Органические вяжущие вещества и материалы на их основе

- •Тема 15. Полимерные материалы и изделия

- •Тема 16. Теплоизоляционные материалы и изделия

- •Тема 17. Акустические материалы

- •Тема 18. Отделочные материалы

- •Формы контроля

- •Контрольная работа 1

- •Контрольная работа 2

- •Приложения

- •Конспект лекций

- •Строительные материалы

- •270102 – Промышленное и гражданское строительство

- •Разработал доцент кафедры строительного производства

- •Тема I. Введение

- •Тема 2. Строение и свойства материалов

- •Тема 3. Материалы и изделия из природного камня

- •Тема 4. Керамические материалы и изделия

- •Тема 5. Стекло и плавленые изделия

- •Тема 6. Неорганические вяжущие вещества

- •Тема 7. Металлические материалы и изделия из них

- •Тема 8. Бетоны и бетоноведение.

- •Тема 9. Технология сборных железобетонных изделий и конструкций

- •Тема 10. Строительные растворы

- •Тема 11. Автоклавные материалы и изделия

- •Тема 12. Композиционные материалы и изделия

- •Тема 13. Материалы и изделия из древесины

- •Тема 14. Органические вяжущие вещества и материалы на их основе

- •Тема 15. Полимерные материалы и изделия

- •Тема 16. Теплоизоляционные материалы и изделия

- •Тема 17. Акустические материалы

- •Тема 18. Отделочные материалы

- •Методические рекомендации преподавателю по учебной дисциплине «Строительные материалы»

- •Активизация студентов

- •Требования к преподавателю

Тема 4. Керамические материалы и изделия

Керамика

является первым искусственным материалом,

полученным

человечеством на заре развития

цивилизации. Наблюдения

за поведением вла-жного жирного грунта

на берегу реки,

в котором в мельчайших подробностях

отпечатывались и сохранялись

следы ног и предметов, привели к пониманию

пластических

свойств глинистого сырья. Многообразие

эстетических и техни-ческих достоинств

строительной

и отделочной керамики в полную силу

проя-вилось в грандиозных

градостроительных комплексах крепости

Дур-Шар-Ру-кин,

одном из семи чудес света — «висячих

садах» Семирамиды.

Керамика

является первым искусственным материалом,

полученным

человечеством на заре развития

цивилизации. Наблюдения

за поведением вла-жного жирного грунта

на берегу реки,

в котором в мельчайших подробностях

отпечатывались и сохранялись

следы ног и предметов, привели к пониманию

пластических

свойств глинистого сырья. Многообразие

эстетических и техни-ческих достоинств

строительной

и отделочной керамики в полную силу

проя-вилось в грандиозных

градостроительных комплексах крепости

Дур-Шар-Ру-кин,

одном из семи чудес света — «висячих

садах» Семирамиды.

Русское керамическое искусство наиболее ярко расцвело в молодом Мо-сковском государстве. Широко используя гжельскую и другие местные гли-ны, московские мастера наряду с кирпичом производили кровельную черепи-цу и характерные для русской керамики того времени рельефные глазурованные и терракотовые печные изразцы, которые также применялись для укра-шения фасадов домов и отделки интерьеров. Появившиеся фигурные керами-ческие изделия использовались при сооружении таких памятников русского зодчества, как храм Василия Блаженного на Красной площади в Москве, шат-ровая церковь Вознесения в Коломенском и др.

По структуре различают керамические изделия с пористым, имеющим водопоглощение более 5%, и спекшимся черепком, с водопоглощением менее 5%.

По однородности и зернистости керамического черепка различают из-делия грубой, имеющей на изломе зернистое строение — макронеоднородное, и тонкой керамики.

По конструктивному назначению керамические изделия делят на худо-жественно-бытовые (посуда, изделия бытового и художественного назначе-ния, сувенирные изделия и др.), стеновые (кирпич, камни, блоки, панели), кровельные (черепица), облицовочные, керамические трубы и др.

По способу производства различают изделия пластического формова-ния, полусухого прессования и литьевые.

Сырьевые материалы.

Основные компоненты, входящие в состав керамических масс, подраз-деляются на пластичные и добавочные материалы. В качестве пластичного компонента используют глинистое сырье, а в качестве добавок — природное минеральное сырье, отходы промышленности и искусственно получаемые ма-териалы.

Глинистое

сырье представляет

собой природную смесь водных

алюмосилика-тных частиц с размером

зерен менее 1 мк с примесями,

остатки материнской по-роды. Глинистое

сырье образуется

в процессе естественного выветривания

полевых шпатов

(ортоклаз — K2O∙Al2O3∙6SiO2,

альбит — Na2O∙Al2O3

∙6SiO2,

анортит — CaO∙Al2O3∙2SiO2)

и слюды, являющихся составной частью

горных пород. Этот процесс носит название

каолинизации

и обусловливается совместным разрушающим

действием углекислоты

и воды по следующей схеме:

Глинистое

сырье представляет

собой природную смесь водных

алюмосилика-тных частиц с размером

зерен менее 1 мк с примесями,

остатки материнской по-роды. Глинистое

сырье образуется

в процессе естественного выветривания

полевых шпатов

(ортоклаз — K2O∙Al2O3∙6SiO2,

альбит — Na2O∙Al2O3

∙6SiO2,

анортит — CaO∙Al2O3∙2SiO2)

и слюды, являющихся составной частью

горных пород. Этот процесс носит название

каолинизации

и обусловливается совместным разрушающим

действием углекислоты

и воды по следующей схеме:

R2О∙Al2О3∙6SiО2+CО2+2H2О=R2CО3+Al2∙О3∙2SiО2∙2H2О+4Si02.

В результате этой реакции полевые шпаты превращаются в скопление мел-ких чешуек, материнская порода становится пористой и постепенно рассыпается в порошок, таким образом образуются глинистые минералы. В зависимости от прео-бладающего минерала глинистое сырье делится на гидрослюдистое, каолинитовое, монтмориллонитовое и полиминеральное. Глинистые минералы являются наиболее важной составляющей глинистого сырья, поскольку они в увлажненном состоянии образуют пластичное тесто.

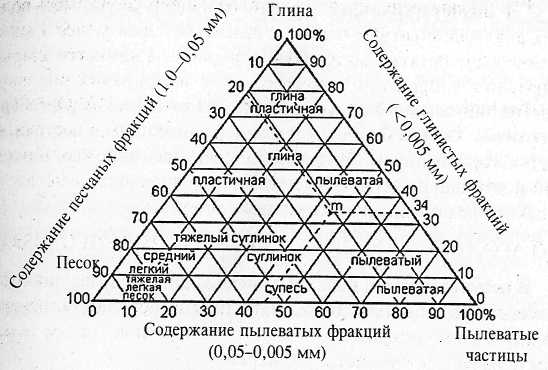

Важным свойством глинистого сырья является его зерновой состав, который оценивается относительным содержанием в породе глинистых (менее 0,001 мм), пылеватых (от 0,001 до 0,14 мм) и песчаных (от 0,14 до 2 мм) фракций. Зерна величиной более 2 мм считаются включениями.

Трехчленная классификация глин позволяет изображать гранулометричес-кий состав глинистой породы графически с помощью треугольной диаграммы (рис. 4.1).

Рис. 4.1. Тройная диаграмма распределений фракций «глина — пылева-тые — песок».

Химический состав является другой важной характеристикой глинистого сырья, в котором принимают участие следующие основные оксиды.

Кремнезем SiO2 в глинистом сырье присутствует в связанном и свобод-ном состоянии. Связанный SiO2 входит в состав глинообразующих минералов, а свободный — в примесях: кварцевом песке и шлуфе. Общее количество SiO2 в глинах составляет 55-65%, а в суглинках достигает 80-85%.

Глинозем А12О3 находится в связанном состоянии, участвуя в составе глинооб-разующих минералов и слюдистых примесей. Его содержание в сырье свидетельс-твует о пластичности и огнеупорности. В кирпичных глинах содержание Al2O3 колеблется 10-15%, в огнеупорных — 32-35%.

Окислы щелочных металлов (СаО и MgO) присутствуют в виде карбонат-ных (СаСО3 и MgCO3) примесей и небольшое количество в составе некоторых глинообразующих минералов. Содержание СаО в глинах составляет от нескольких процентов и лишь в отдельных глинах достигает 20-25%, содержание MgO не превышает 2-3 %.

Соединения железа в виде оксида железа Fe,O3, закиси железа FeO и пи-рита Fe2S присутствуют в составе примесей. Основное действие их на глину — это окрашивание ее в коричневый цвет и снижение температуры плавления. Их со-держание колеблется от долей процентов в беложгущихся и до 8-10% — кирпи-чных глинах.

Оксиды щелочноземельных металлов (Na2О, K2O) входят, в состав неко-торых глинообразующих минералов, но в основном участвуют в составе приме-сей. Их содержание достигает иногда 5-6%.

Органические вещества в глинах — в виде остатков растений и гумусовых веществ.

Основные свойства глинистого сырья.

Глинистое сырье обладает рядом физических, физико-химических, химичес-ких свойств, совокупность которых называется керамическими и предопределяет возможность их использования в производстве керамики.

Пластичность — свойство глиняного теста деформироваться под нагруз-кой без образования трещин и разрывов и сохранять приданную форму после сня-тия этой нагрузки. В соответствии с ГОСТ 50298.1 пластичность глин выража-ется числом пластичности (П), которое определяется по формуле:

П = W1 – W2, %,

где W1 — влажность, при которой глина переходит из пластичного состояния в текучее, называемая нижней границей текучести;

W2— влажность, при которой глина переходит из пластичного состояния в хрупкое, называемая границей раскатывания.

В зависимости от значений числа пластичности все глины подразделяются на высокопластичные с числом пластичности более 25; среднепластичные — от 15 до 25; умеренно пластичные — от 7 до 15; малопластичные — до 7; непластичные — не способные при затворении водой давать пластичное тесто.

Связующая способность определяется количеством (в процентах от массы глины) нормального (вольского) песка, при введении которого в шихту образуется тесто с числом (интервалом) пластичности не менее 7. В соответствии с этим глины (в зависимости от количества добавленного в них песка) делятся на: а) хо-рошо связующие (жирные) — более 50%; б) пластичные — 20-50; в) тощие — до 20%.

В процессе изменения влагосодержания глины способны изменять свой объ-ем (набухать или проявлять усадку). Воздушная усадка (усушка) глин связана с уда-лением воды из свежеотформованного сырца в процессе сушки при температурах до 110°С. Линейная воздушная усушка глин а выражается формулой

![]()

где

![]() —

начальная длина свежеотформованного

образца, мм;

—

начальная длина свежеотформованного

образца, мм;

![]() — длина высушенного

образца, мм.

— длина высушенного

образца, мм.

Объемная воздушная усушка рассчитывается аналогично по формуле с объемами.

Воздушная усушка различных глин может колебаться в широких пределах, так у высокопластичных глин она превышает 10%, у среднепластичных составля-ет 6—10, у малопластичных — менее 6%.

В зависимости от вида глин их линейная огневая усадка колеблется в преде-лах 2-8%, а полная (суммарная воздушная и огневая) — в пределах 5-18%.

Спекание — это процесс уплотнения черепка в процессе обжига, характе-ризуемый водопоглощением материала, которое должно быть не более 5% для спекшейся керамики. Температурный интервал от начала спекания до начала плав-ления называется интервалом спекания глин и характеризует их плавкость или огнеупорность, которая устанавливается с помощью конусообразных образ-цов — пироскопов. Для получения плотного черепка этот интервал должен быть не менее 100°С, а пористого — не менее 50°С. По степени спекания глины под-разделяются на: а) сильноспекающиеся — с водопоглощением черепка, обож-женного при температуре 1300°С, не более 2%; б) среднеспекающиеся — при 1100-1300° С — не более 5%; в) неспекающиеся — с водопоглощением выше 5 %. Так как спекание может происходить при различных температурах, по это-му показателю различают глинистое сырье низкотемпературное (температура спекания до 1100°С); среднетемпературное (1100-1300)°С и высокотемператур-ное (выше 1300° С).

Глины не имеют определенной точки плавления, поэтому за температу-ру их плавления принимают показатель огнеупорности, по которому гли-няное сырье делится на огнеупорное — с температурой плавления ≥ 1580°С, тугоплавкое — от 1350 до 1580 и легкоплавкое — до 1350°С.

Добавочные материалы.

Глинистое сырье в чистом виде применяется редко. Чаще всего его исполь-зуют в смеси с непластичными материалами — добавками, введение которых позволяет скорректировать природные свойства глинистого сырья и придать коне-чному продукту необходимые, заранее заданные эксплуатационные свойства. Сме-си природного глинистого сырья с добавочными материалами называют шихтой.

По своему происхождению добавки могут быть природными, искусственны-ми (специально получаемые или из отходов промышленности).

По назначению добавки классифицируют как отощающие, порообразующие, пластифицирующие, плавни (флюсующие), специального назначения (разувлажня-ющие, против выцветов, разрушающие известковые включения, окрашивающие, противоморозные).

Отощающие добавки вводят в шихту с целью улучшения сушильных свойств и уменьшения воздушной и огневой усадки керамических масс. К природным до-бавкам относятся кварцевые пески, песчаники, кварциты, кремнеземсодержа-щие породы (диатомит, трепел, опока) и отходы угледобывающей промыш-ленности (негорелые шахтные породы).

К числу искусственных специально получаемых отощающих добавок относятся дегидратированная глина, которая получается в процессе обжига глины при температуре 500—600°С, и шамот, получаемый путем дробления до требуемого размера предварительно обожженных волюшек из огнеупорной или тугоплавкой глины. Различают высокожженный шамот (получают при Т = 1200-1400°С) и низкожженный шамот (получают при Т=700-1200°С).

Такие отходы промышленности, как топливные шлаки и золошлаковые смеси, золы ТЭС, отвальные и гранулированные металлургические шлаки, горные породы угледобычи, отходы обогащения бокситов, опилки, лузга под-солнечника и др. широко используют в качестве отощающей добавки.

Порообразующие добавки вводятся в керамическую массу с целью полу-чения облегченных изделий с улучшенными теплофизическими свойствами. Они подразделяются на органические, минеральные и пенообразующие.

Пластифицирующие добавки используются для придания глинистому сырью требуемых формовочных свойств. Для этих целей применяют: высоко-пластичные глины (число пластичности > 25), поверхностно-активные вещест-ва, электролиты.

Плавни (флюсы) — добавки, образующие с глинистыми веществами при обжиге легкоплавкие соединения, «склеивающие» зерна более тугоплавких компонентов, что позволяет снизить температуру обжига керамики. Они по-дразделяются на собственно плавни (полевошпатные горные породы, пегма-титы, перлиты, железосодержащие руды), имеющие низкую температуру плавления, и несобственно плавни (известняки, мел, доломит, магнезит, мра-моры), способные при обжиге образовывать легкоплавкие соединения.

Добавки специального назначения.

Разувлажняющие добавки регулируют влагосодержание глинистых масс (дегидратированная глина, известь-пушонка, строительный гипс и др.).

Нейтрализующее действие вредных примесей — химически взаимодейс-твуют с примесями с образованием нейтральных соединений. Так, для нейт-рализации вредного влияния растворимых солей, образующих высолы на из-делиях, в состав массы вводят хлористый или углекислый барий. При этом протекает следующая реакция: CaSO4 + ВаСО3 = СаСО3 + BaSO4 с образовани-ем малорастворимых соединений.

Карбонатные включения («дутики» - СаСО3 и MgCO3) обезвреживают путем введения в шихту 0,5-1 % хлористого натрия (соль). Он способствуют химическому взаимодействию СаО с SiO2 и А12О3 с образованием силикатов или алюминатов при температуре обжига 900-1000°С.

Окрашивающие добавки вводят в состав шихты для изменения цвета. Для этого используют минеральные пигменты, марганцевые, железистые, фосфатные руды или чистые оксиды металлов. Для отбеливания (осветле-ния) керамического черепка в его состав вводят карбонатные породы.

Для повышения морозостойкости керамических изделий в массу реко-мендуется вводить до 2,5% растворов хлоридов (NaCl или КС1, А1С13).

Основы производства.

Производство керамических изделий состоит из следующих основных эта-пов: карьерные работы, подготовка формовочной массы, формование сырца, сушка и обжиг изделий.

Карьерные работы — комплекс операций, связанных с добычей и достав-кой глинистого сырья на производство. Они включают вскрышные работы, добычу глины, ее транспортировку и хранение промежуточного запаса глиняного сырья.

Вскрышные работы предусматривают удаление верхнего почвенно-растите-льного (вскрышного) слоя, включая все, что лежит выше пласта полезного ископа-емого.

Добыча глины может быть валовой, когда месторождение разрабатывается сплошным фронтом, и селективной, при которой глину добывают выборочно отде-льными участками или слоями.

Хранение глины осуществляют в непосредственной близости от формовочного цеха для обеспечения непрерывной работы заводов, особенно в зимнее время. Пра-ктикуют складирование сырья в открытых наземных штабелях и капитальных складах (глинохранилищах).

Подготовка формовочных масс, в зависимости от свойств сырьевых матери-алов, типа изготавливаемой продукции, особенностей производства, осуществляется пластическим, сухим и шликерным способом. Подготовка масс может осуществля-ться путем естественной (выветривание, вымораживание, вылеживание), механической (рыхление, измельчение, перемешивание) и комбинированной обработки.

Подготовка пластичных масс предусматривает получение гомогенной кера-мической шихты с влажностью 15-25%.

Сухой способ подготовки глиняных порошков осуществляется путем пос-ледовательного грубого измельчения на камневыделительных вальцах, сушки в сушильном барабане, дробления в корзинчатых дезинтеграторах или стержневых мельницах, просева и увлажнения глины до требуемой влажности.

Пластический способ подготовки глиняных порошков применяется при сме-шивании нескольких глин и предусматривает получение пластичной массы, формо-вание валюшек, сушку их до остаточной влажности 8-9% с последующим дроб-лением и просевом на оборудовании, используемом при сухой подготовке масс.

Шликерный способ подготовки глиняных порошков используется в тех случа-ях, когда необходимо особо тщательное смешивание большого количества компо-нентов шихты, и состоит из получения глиняного шликера с влажностью 40-50% и его обезвоживания.

Подготовка литейных шликеров для производства керамических изделий, имеющих сложную конфигурацию. Такой шликер представляет собой дисперсную систему, в которой твердая часть (дисперсная фаза) находится во взвешенном состо-янии в жидкой части (дисперсионной среде). Приготовление шликеров получают путем помола глинистых и отощающих материалов в водной среде и их последую-щего смешивания с добавками электролита.

Формование изделий как технологического процесса производства заключа-ется в придании формовочной массе заданной формы с прочностью и плотностью полуфабриката (сырца), достаточной для проведения последующих технологических операций сушки и обжига.

Формование изделий из пластических масс основано на эффекте пластичес-кого течения вязких керамических масс под воздействием внешних сил. Формова-ние изделий из пластичного теста осуществляется ленточным формованием (экст-рузией), штамповкой, вытачиванием и лепкой.

Прессование изделий из порошкообразных масс (полусухое прессова-ние) имеет ряд преимуществ: устраняется сложный и длительный процесс су-шки сырца, сырец обладает большой прочностью, точностью размеров и кон-фигурации, почти не дает усадки. Сыпучесть порошков позволяет механизи-ровать транспортирование, а прочность сырца — автоматизировать процессы.

Литье применяется при изготовлении изделия сложной конфигурации (сани-тарно-техническая и декоративная керамика, хозяйственный и др.) Основой такой технологии является способность гипсовых форм отбирать влагу из соприкасающейся с ними керамической суспензии. Гипсовую форму заполняют шликером, вы-держивают в таком состоянии до образования на внутренней поверхности формы плотного слоя массы требуемой толщины, а затем «сливают» излишний шликер. После подсушки форму разбирают и извлекают сырец.

Новые методы формования керамических изделий

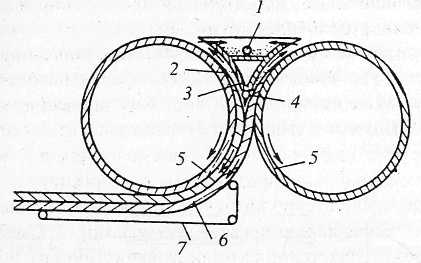

Рис. 4.2. Схема работы электрофоретической машины: 1 — отводящий шликеропровод; 2 — начало образования керамической ленты; 3 — катод; 4 — подводящий шликеропровод; 5 — аноды (цинковые барабаны); 6 — готовая ке-рамическая лента; 7 — отводящий конвейер.

Фирма «Jeil Architectur» (Германия) предлагает литьевую технологию дву-хслойного изготовления керамической ленты толщиной 3-4 мм путем нанесения на движущуюся ленту двух различных по составу шликеров, имеющих разную уса-дку для ликвидации деформаций при сушке и обжиге. Фирмой организовано про-изводство крупноразмерных керамических плит под названием «керамфанера».

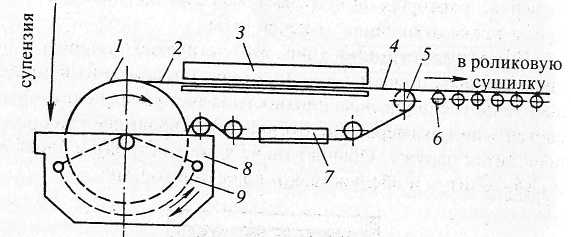

В НИИстройкерамики разработан способ и внедрена опытная линия изготов-ления непрерывной керамической ленты шириной 150 и толщиной до 6 мм. В основе новой технологии лежит метод вакуум-фильтрации жидкой керамической суспензии (рис. 4.3). В емкость 8 установлен цапфовый барабанный вакуум-фильтр 1, конструкция которого позволяет получать под полотном 2, 4, огибаю-щим барабан, разряжение 0,08 МПа. При частоте вращения барабана диаметром 0,5 м 10 об/ч на сходящем полотне 2, изготовленном из ткани, в результате ваку-ум-фильтрации образуется слой массы толщиной около 6 мм. Полотно вместе с керамической массой продвигается в подвялочное устройство 3, где влажность массы снижается с 27-30 до 24-25%, и керамический лист легко отделяется от фильтровального полотна на натяжном барабане 5. После съема с фильтроваль-ного полотна керамический лист (или непрерывная лента) направляется на роли-ковую сушилку 6, а затем в роликовую печь. После снятия керамической ленты полотно 2 промывается в специальном устройстве 7. На валу вакуум-барабана подвешивается маятниковая мешалка 9, которая во время работы линии непреры-вно перемешивает находящуюся в емкости 8 суспензию.

Сушка является важным этапом производства керамики. Под сушкой пони-мают процесс удаления влаги из принявшего законченную форму сырца.

Естественная сушка производится в сушильных сараях, представляющих собой навесы, под которыми на стеллажах или утрамбованном поде устанавливает-ся сырец. Недостатками естественной сушки являются ее непостоянство и продол-жительность (до 20 суток), необходимость иметь большие сушильные площади и большая трудоемкость.

Искусственная сушка осуществляется за счет регулируемого подвода энер-гии (теплоносителя). В зависимости от режима работы сушилки подразделяются на устройства периодического (камерные) и непрерывного действия (туннельные, кон-вейерные и др.). В сушилках периодического действия температура и влажность теп-лоносителя непрерывно изменяются во времени. В сушилках же непрерывного дей-ствия эти параметры теплоносителя изменяются по длине рабочего туннеля, остава-ясь неизменными во времени для каждой ее зоны.

Теплоносителем для сушки изделий служит горячий воздух, специально по-догретый в калориферах или отбираемый из печей, в которых он нагревается за счет охлаждения изделий, а также отходящие от печей газы.

Новейшие методы (кондуктивного, диэлектрического, сверхвысокочастот-ного и инфракрасного излучения) сушилок и конструкции сушил позволяют производить процесс сушки более эффективно. Эти методы основаны на по-вышении температуры изделий без участия газовой (воздушной) среды как передатчика теплоты. Например, при нагреве сырца инфракрасными лучами происходит поглощение материалом лучистой энергии, которая, преобразуясь в тепловую, быстро проникает в тело изделий, способствуя диффузии.

Обжиг — процесс высокотемпературной обработки глиняного сырца, в результате которой он превращается в камнеподобное тело, стойкое к механи-ческим, физическим и химическим воздействиям. В процессе нагрева при раз-личных температурах глинистые минералы и компоненты керамической шихты претерпевают ряд сложных физико-химических изменений, связанных с фазо-выми превращениями, разложением, частичным плавлением, кристаллизаци-ей новообразований и реакциями в твердой фазе.

Для обжига изделий строительной керамики применяют печи периоди-ческого (камерные) и непрерывного обжига с использованием твердого (уг-ля), жидкого (мазут) и газообразного топлива.

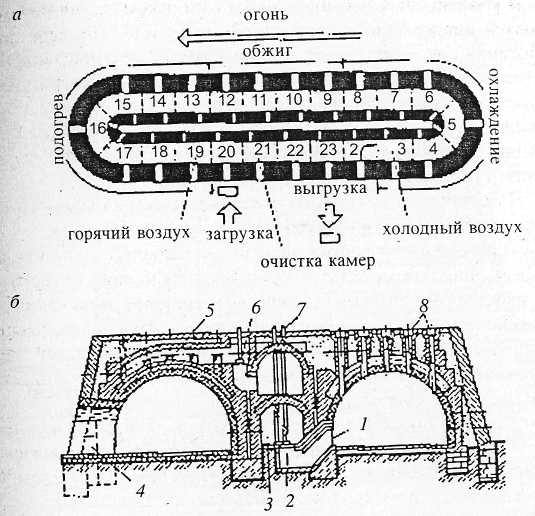

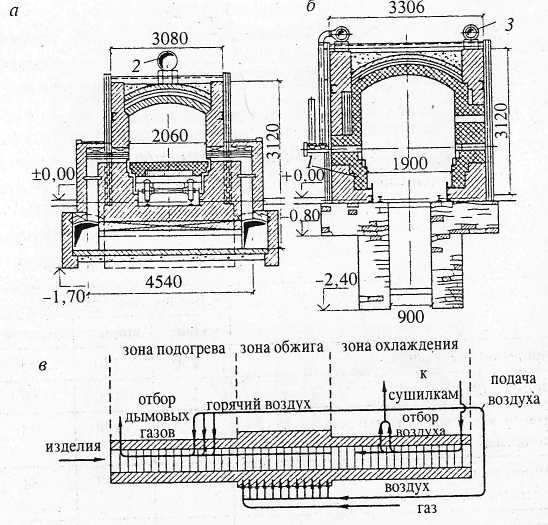

Кольцевые печи имеют обжигательный канал эллипсообразной фо-рмы, перекрытый полуциркульным сводом (рис. 4.4). Обжигаемые изделия за-гружаются в канал и остаются неподвижными, а зоны обжига непрерывно пе-ремещаются относительно материала. Весь канал условно разделен на каме-ры (в зависимости от печи их может быть от 12 до 36), каждая из которых име-ет в стене рабочее окно (ходок) для загрузки и выгрузки изделий. Топливо в печь подается через топливные трубочки, расположенные в своде печи, или через горелки, установленные в стенах.

Рис. 4.4. Схема работы (а) и разрез (б) кольцевой печи: 1 — дымовые оче-лки; 2—дымовой конус; 3 — дымовой канал; 4— ходок; 5 — рассыпной строй; 6 — клапан рассыпного строя; 7 — штанга; 8 — топливные трубы.

Туннельные печи имеют прямолинейный канал, по которому пере-мещаются вагонетки с уложенными на них изделиями вдоль канала через неподвижные зоны обжига (рис. 4.5). По длине печь условно разделена на три зоны: зону подогрева с температурой от 50 до 800°С, зону обжига — от 800 до 1000°С и зону охлаждения с температурой 1000 - 50°С. Разгрузка готовой продукции происходит вне канала печи.

Рис. 4.5. Туннельная печь Гипрострома (Киев): а — зона подогрева; б — зона взвара (7 — кладка печи; 2 — воздухопровод; 3 — газопровод); в — схема тепловых зон.

Производство изделий грубой строительной керамики.

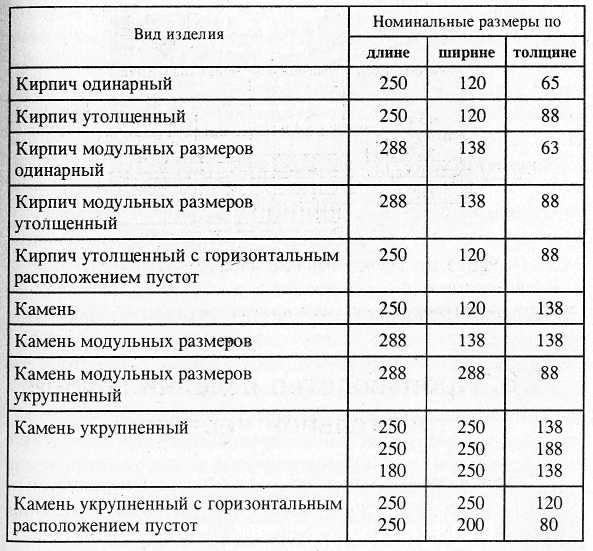

Стеновые керамические изделия предназначены для возведения несу-щих наружных и внутренних стен и других элементов зданий и сооружений. Их изготовляют в виде правильного параллелепипеда в соответствии с требо-ваниями ГОСТ 530 следующих видов (рис. 4.6).

По способу формования стеновая керамика делится на изделия, получа-емые пластическим формованием и полусухим прессованием.

Основным сырьем для производства изделий стеновой керамики явля-ются легкоплавкие глины с числом пластичности 7 - 15, огневой усадкой, не превышающей 3,5%. В отдельных случаях (для производства легковесных из-делий) применяются кремнеземистые породы — диатомиты, трепелы.

Сырец вручную или с помощью автоматов-укладчиков грузится на суши-льные рамки. Типы укладочных автоматов непосредственно связаны с конст-рукцией искусственных сушилок. Так, при камерных сушилках используют кемеровский принцип, когда рамки шагающим транспортером передаются на накопитель-подъемник, а затем самосбрасывающейся консольной тележкой передаются в сушилку. При туннельных сушилках рамки укладывают на кон-сольные вагонетки, вместе с которыми они и подаются в камеру. Высушен-ный до остаточной влажности 4 - 6% сырец направляется на обжиг, который осуществляется в кольцевых или туннельных печах.

Производство кирпича методом полусухого прессования осуществляется компрессионным сжатием при удельном давлении 15 - 40 МПа из пресс-поро-шков с влажностью 8-12%.

Глиняное сырье подсушивают и подвергают измельчению до порошка с максимальным размером зерен 1-3 мм. Просеянную глину смешивают с до-бавочными материалами, увлажняют до формовочной влажности 8-12% и по-дают в пресс, где уплотняют, как правило, двухступенчатым двусторонним прессованием: первая ступень прессования 4-9 МПа, вторая — 25-30 МПа. До-зировка, засыпка пресс-порошка в формы, прессование и выталкивание сырца на роликовый конвейер осуществляются специальными устройствами, рабо-тающими с прессом в автоматическом режиме. Полный цикл прессования составляет 6 с. Отпрессованные изделия отправляют на досушку, которая мо-жет производиться как в сушильных камерах непрерывного действия, так и непосредственно в печи.

Пустотелый кирпич полусухого прессования получают за счет испо-льзования специального штампа с конусными кернами.

К

кровельным

керамическим материалам относят

черепицу,

она должна об-ладать высокой долговечностью,

водонепроницаемостью,

устойчивостью к дейст-вию различных

атмосферных факторов и эстетичностью.

Она должна иметь одноро-дную структуру

на изломе и обладать пределом прочности

на излом в сухом состо-янии не менее 70

кг/см2,

массой 1 м2

кровли

не более 45 кг; морозостойкостью не менее

25 циклов попеременного

замораживания и оттаивания, водопоглощени-ем

не более 10% по массе.

К

кровельным

керамическим материалам относят

черепицу,

она должна об-ладать высокой долговечностью,

водонепроницаемостью,

устойчивостью к дейст-вию различных

атмосферных факторов и эстетичностью.

Она должна иметь одноро-дную структуру

на изломе и обладать пределом прочности

на излом в сухом состо-янии не менее 70

кг/см2,

массой 1 м2

кровли

не более 45 кг; морозостойкостью не менее

25 циклов попеременного

замораживания и оттаивания, водопоглощени-ем

не более 10% по массе.

Черепица выпускается нескольких типов: пазовая штампованная, плоская ленточная и коньковая.

Сырьем для изготовления черепицы служат легкоплавкие глины с по-вышенной пластичностью, незасоренные, обладающие хорошими сушильны-ми свойствами и дающие после обжига прочный некоробящийся черепок.

Ленточную и коньковую черепицу формуют на ленточных вакуумных прессах с последующей резкой ленты на изделия. Пазовую штампованную черепицу штампуют на рычажно-салазочных, эксцентриковых и револьвер-ных прессах. Сформованную черепицу укладывают на рамки и направляют на сушку. После сушки и тщательной сортировки сырцовые изделия поступают в обжиг при температурах 950-1050°С.

Фасадная керамика предназначена для защиты конструкций от прямых атмосферных воздействий и для архитектурного оформления зданий. Ей свойственны высокая морозостойкость, прочность, декоративная выразитель-ность, способность очищаться от пыли и грязи.

Различают следующие виды фасадной керамики: кирпич и камни лице-вые; профильные изделия; плоские плитки. По фактуре они могут быть глад-кими и рельефными, по способу обработки поверхности — глазурованными и неглазурованными (терракота).

Кирпич и камни керамические лицевые — это строительные изделия, кото-рые выполняют одновременно конструктивные и декоративные функции. Они ха-рактеризуются, в отличие от рядового кирпича, точностью формы и размеров, однородностью цвета лицевой поверхности. Согласно ГОСТ 7484 «Кирпич и камни керамические лицевые» по виду декоративной лицевой поверхности они подразде-ляются на торкретированные минеральной крошкой, ангобированные, окрашенные в массе, двухслойные и глазурованные. Фактура этих поверхностей может быть и гладкой, и рельефной. Марка лицевого кирпича должна быть не ниже 100; водо-поглощение — не менее 6 и не более 12% для беложгущихся глин, не более 14% — для остальных; морозостойкость — не менее 25 циклов.

Лицевые

кирпич и камни изготовляют из

высококачественных

легкоплавких глин по технологии,

аналогичной производству обыкновенного

кирпича пластичес-кого формования, но

с более высокой степенью гомогенизации

массы при ее пере-работке.

Лицевые

кирпич и камни изготовляют из

высококачественных

легкоплавких глин по технологии,

аналогичной производству обыкновенного

кирпича пластичес-кого формования, но

с более высокой степенью гомогенизации

массы при ее пере-работке.

Торкретированный кирпич получают путем нанесения на ложковую и тычко-вую поверхности бруса, выходящего из ленточного пресса, стеклокрошки, песка, фа-рфора, шамота и других материалов. Для офактуривания используют пескоструйную форсунку, размещаемую на расстоянии 20-30 см от поверхности бруса. Крошка, вылетая из сопла форсунки, вдавливается в лицевую поверхность будуще-го изделия, после чего она дополнительно прижимается обрезиненным валом.

Ангобированный кирпич получают путем нанесения на декорируемую поверх-ность сырого изделия слоя ангоба толщиной 0,2 - 0,3 мм. При этом необходимо, чтобы коэффициент термического расширения ангоба был близок к соответствующему показателю самого кирпича.

Окрашивание фасадного кирпича в массе керамическими пигментами резко повышает его стоимость и в связи с этим практически не применяется.

Двухслойный кирпич состоит из основной части — широко распространен-ных красножгущихся глин и лицевого слоя толщиной 3-5 мм из светложгущихся окрашенных или неокрашенных глин. Принцип двухслойного формования основан на подаче двух масс в переходную головку формующей камеры, обеспечивающей рас-пределение фактурной массы определенной толщины по ложковой и тычковой по-верхностям.

Составы основной массы изделия и его лицевого слоя подбираются так, чтобы максимально сблизить величины их усадки и коэффициенты термического расши-рения.

Глазурованный кирпич получают нанесением на него глазурного пок-рытия. Глазурование осуществляется пульверизацией или окунанием. Глазурь нано-сят на хорошо высушенный и очищенный от пыли сырец или на обожженное изде-лие. После подсушки глазурного слоя кирпич подвергается повторному кратковре-менному обжигу.

Фасадные керамические плитки применяют для облицовки фасадов и цоколей зданий, наружных поверхностей железобетонных стеновых панелей, подземных пе-реходов. В соответствии с ГОСТ 13996 «Плитки керамические фасадные и ков-ры г из них» они могут быть глазурованными и неглазурованными, рядовыми и специального назначения, с гладкой и рельефной поверхностью, прямоугольными и квадратными, а также коврово-мозаичные плитки.

Основными показателями, характеризующими качество фасадных плиток, являются: морозостойкость, водопоглощение, точность геометрических размеров и внешний вид. Морозостойкость рядовых плиток толщиной более 9 мм должна быть не менее 35 циклов, толщиной менее 7 мм — не менее 40 циклов при во-допоглощении до 12%. Для плиток специального назначения морозостойкость должна превышать 50 циклов, а водопоглощение допускается не более 5%.

Керамические материалы для покрытия полов и дорог относятся к изделиям со спекшимся плотным черепком с водопоглощением менее 4%. Они должны от-личаться высокой плотностью, прочностью, сопротивлением истиранию и удару, стойкостью к воздействию различных агрессивных сред.

Плитки для полов изготовляют в соответствии с ГОСТ 6787 «Плитки керамические для полов». Они могут быть неглазурованные и глазурованные, од-ноцветные и многоцветные, с гладкой, шероховатой (тисненой) или рифленой лицевой поверхностью. По форме плитки бывают квадратные, прямоугольные, треуголь-ные, четырех-, пяти-, шести- и восьмигранные, а также фигурные, прямые и угло-вые плинтусные изделия. Водопоглощение их должно быть не более 3,8-5%, ис-тираемость не более 0,07-0,06 г/см2.

Клинкерный кирпич —кирпич обожженный до полного спекания черепка, но без остеклования поверхности. Он применяется для мощения дорог и тротуаров; кладки фундаментов, облицовки гидротехнических сооружений и т.д. Клинкерный кирпич характеризуется прочностью при сжатии от 400 до 1000 кг/см2, водопо-глощением 2-6%, истираемостью 14-18 г/см2, морозостойкостью более 100 цик-лов.

Теплоизоляционные керамические материалы и изделия имеют малую сре-днюю плотность — до 600 кг/м3 и невысокую теплопроводность — до 0,15 Вт/(м∙°С) и применяются для тепловой изоляции строительных конструкций зданий, промышленного оборудования и трубопроводов с температурой изолиру-емой поверхности до 900°С. Они изготавливаются в виде кирпича, плит, скорлуп, сегментов, фасонных камней.

В

зависимости от используемого сырья и

способа создания

поровой струк-туры различают следующие

виды теплоизо ляционных

изделий: диатомитовые (тре-пельные),

газокерамические

и керамоперлитовые.

ляционных

изделий: диатомитовые (тре-пельные),

газокерамические

и керамоперлитовые.

Диатомитовые (трепельные) изделия изготавливают из осадочных горных пород — диатомитов или трепела. Для создания искусственной пористости в из-делиях используют выгорающие (опилки, торф, молотый уголь и др.) и пенообразу-ющие (клееканифольную эмульсию) добавки.

Газокерамические изделия получают химическим вспучиванием глинистого шликера с последующим обжигом. Сырьем для производства таких изделий слу-жат обычные легкоплавкие глины и суглинки. Газообразующими добавками явля-ются алюминиевый порошок и известь, а стабилизирующей — полуводный гипс. Вспучивание шликера с образованием пористой структуры происходит в резуль-тате химического взаимодействия по реакции

2А1 + 3Са (ОН)2 + 6Н2О = 3СаО∙ А12О3 ∙6Н2О + 3Н2 ↑.

Вспученную массу подают в туннельную сушилку, после чего форму с ваго-неткой снимают, а сами изделия на вагонетке поступают на обжиг, который осуще-ствляется при температуре 1180-1250°С. После обжига изделия разбраковывают и калибруют.

Керамоперлитовые изделия получают в результате перемешивания вспучен-ного перлитового песка с глиняным шликером или молотым диатомитом. Полу-ченную массу разливают в формы и отправляют на сушку до остаточной влажности изделий 3 - 4%. Обжиг ведется при температуре 850 - 900°С в печах различных конструкций. После обжига изделия сортируют и при необходимости подвергают механической обработке.

Производство тонкой строительной керамики.

К тонкой строительной керамике относятся изделия, имеющие однородный по структуре черепок и подразделяющиеся на фаянсовые, полуфарфоровые и фар-форовые.

Плитки для внутренней облицовки предназначены для облицовки внутренних поверхностей стен и перегородок. Они выпускаются по ГОСТ 6141 «Плитки кера-мические глазурованные для внутренней облицовки стен», отличаются по форме, фактуре и виду материала, образующего фактурный слой (50 типов). Керамичес-кие плитки должны иметь водопоглощение не более 16%, предел прочности при изгибе не менее 15 МПа, а глазурное покрытие должно обладать термостойкостью не менее 150°С и твердостью не менее 5 по шкале Мооса.

Для изготовления облицовочных плиток применяют беложгущиеся глины и каолин, кварцевый песок, полевой шпат, пегматит, мрамор и некоторые другие ко-мпоненты. Производство этих изделий осуществляется по полусухому способу прессования из порошка, подготовленного по шликерной схеме. Технологический процесс складывается из следующих операций: подготовки сырых материалов, приготовления и обезвоживания шликера, приготовления пресс-порошка, прессования плиток, их сушки, глазурования и обжига.

Саштарно-строителъная керамика предназначена для оборудования са-нитарных узлов жилых, общественных и промышленных зданий. К ним отно-сятся ванны, умывальники, унитазы, смывные бачки, керамическая арматура и др. Согласно ГОСТ 15167-78 эти изделия изготовляют из фарфоровых, полу-фарфоровых, фаянсовых и шамотированных масс.

Температура обжига определяется составом массы: фаянсовые изделия обжигают при 1190 - 1280°С, шамотированные — при 1280 - 1300, полуфарфо-ровые — при 1320 - 1380°С.