- •Лекция 1 Термомеханическое поведение полимерных материалов Понятие полимер, композиционный материал

- •Методы переработки полимерных материалов в изделия и полуфабрикаты

- •2.1. Методы без предварительного формирования пакета (заготовки)

- •2.2. Методы с предварительным формированием пакета (заготовки)

- •Виды наполнителей:

- •Сущность повышения прочности полимерной системы при её ориентации.

- •Термопласты и реактопласты.

- •Определение температурных параметров

- •Типовая конфигурация кривой для аморфных полимерных материалов (термопластов)

- •Параметры кристаллизации.

- •Сущность метода литья под давлением (лпд)

- •Последовательность работы литьевой машины

- •Виды технологических параметров.

- •Технологические параметры литьевой машины

- •Параметры литьевой машины по механизму запирания:

- •Механизм привода рабочих органов впрыска

- •Требования ориентации изделия относительно плоскости смыкания формы.

- •Случаи конструктивных ограничений

- •Виды брака при лпд

- •Недолив

- •Ухудшение качества поверхности.

- •Вздутие

- •Линии холодных спаев

- •Изменение цвета

- •Трещины.

- •Утяжины и раковины.

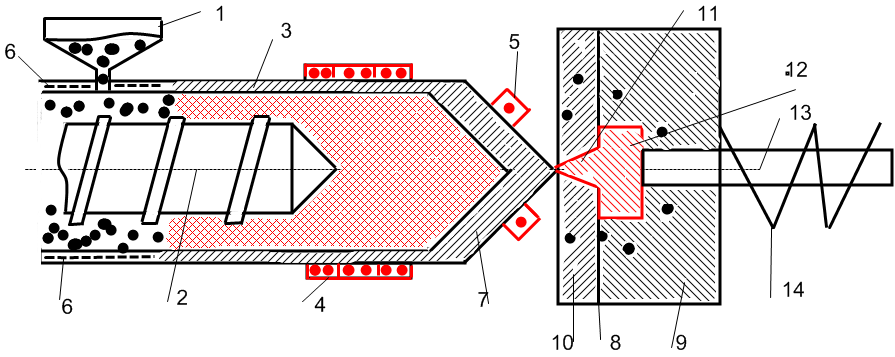

Сущность метода литья под давлением (лпд)

Это впрыск (инжекция) материала в жидком состоянии через тонкое отверстие в замкнутую полость, с последующим переходом материала в полости в твердое агрегатное состояние, размыканием полости и выталкиванием изделия.

В абсолютном большинстве случаев этим способом перерабатывают материалы на термопластичной основе. Поэтому в начале эти материалы переводят в вязко-текучее физическое состояние путем нагрева, а в полости – в твердое состояние(эластическое или стеклообразное физическое состояние) путем охлаждения.

Конструкций литьевых машин много, но принцип действия всегда сохраняется. Наиболее распространены автоматизированные литьевые машины горизонтального типа со шнековым пластикатором (термопласт - автоматы).

Пластикатор – это устройство для пластикации материала, т.е. перевода его в жидкое состояние.

Товарный вид сырья – это гранулят и дробленые отходы.

Порошкообразный материал на таких машинах не перерабатывают, потому что в пластикаторе при нагреве мелкие частицы быстро прогреваются и деструктируют, т.е. разлагаются по химическим связям под действием температуры, вызывая газовыделения как продукт деструкции и нагар на металлических нагретых поверхностях пластикатора.

|

Рис. 1 Упрощенная схема термопласт - автомата

|

1. Пластикатор (материальный цилиндр)

2. Литьевая форма

3. Плоскость смыкания

4. Загрузочный бункер

5. Шнек (шнековый плунжер)

6. Гильза материального цилиндра

7. Нагреватели материального цилиндра

8. Нагреватели сопла

9. Каналы охлаждения загрузочной зоны

10. Сопло

11. Неподвижная полуформа

12. Подвижная полуформа

13. Каналы охлаждения формы

14. Литник

15. Изделие (оформляющая полость с материалом)

16. Выталкиватель

17. Пружина

Шнек с гильзой образуют шнекоцилиндровую группу.

Шнек с гильзой, загрузочным бункером, соплом и нагревателями образуют материальный цилиндр (пластикатор). Он относится к механизму впрыска литьевой машины.

Полуформы 8 и 9 образуют литьевую форму. Она устанавливается внутри машины и не относится к её конструкции. Её устанавливают внутри механизма запирания литьевой машины. Полуформы крепятся к плитам литьевой машины. Одна плита неподвижная, другая может совершать поступательные движения, соответственно, форма может смыкаться и размыкаться по плоскости смыкания.

Форм может быть много, и они могут поочередно устанавливаться на литьевую машину, в зависимости от того, какое изделие требуется производить.

Шнек может совершать как вращательные, так и поступательные движения, следовательно, термин «шнековый плунжер» является более корректным. «Червяк» - некорректный термин.

Последовательность работы литьевой машины

Исходное состояние: форма разомкнута. Перед лобовой поверхностью шнека внутри материального цилиндра имеется определённое количество материала в вязко-текучем состоянии. Изделие и литник внутри формы отсутствуют. В автоматическом режиме происходит следующая операция в течение одного цикла, т.е. времени изготовления одной отливки (отливка- это изделие или изделия, одновременно отформованные вместе с литниками):

Смыкание

Развитие усилия запирания

Впрыск

Выдержка под давлением

Выдержка без давления и одновременный набор дозы

Размыкание и одновременное выталкивание.

Цикл автоматически повторяется.

Литьевая машина может работать не только в автоматическом, но и в других режимах:

— в режиме наладки

— в ручном режиме

— в полуавтоматическом режиме

— в автоматическом режиме

В этих случаях переключение режимов и управление машиной выполняется с помощью пульта. На пульте имеется переключатель указанных режимов работы и кнопки выполнения отдельных операций исполнительных органов машины, например, кнопки «смыкание формы», «размыкание формы», «вращательное движение шнека», «поступательное движение шнека вперёд», «поступательное движение шнека назад».

В режиме наладки машины выполняется непрерывно та или иная операция при удерживании кнопки в нажатом положении.

В ручном режиме при единовременном кратком нажатии кнопки автоматически выполняется соответствующая операция (полностью).

Полуавтоматический режим начинается с позиции, когда форма разомкнута, изделие в ней отсутствует и в материальном цилиндре имеется определённый объём расплава перед лобовой поверхностью шнека.

Оператор кратковременно нажимает кнопку «смыкание формы» и машина выполняет полный цикл вплоть до выталкивания, останавливаясь в исходном указанном положении. Обычно оператор выполняет ряд вспомогательных операций, например, ручной съём изделия, установка знаков и арматуры внутрь формы, смазка оформляющих поверхностей и т.д. Затем цикл повторяется путём кратковременного нажатия кнопки «смыкание формы».

В автоматическом режиме исходное положение машины тоже. Предварительно оператор на специальном счетчике устанавливает необходимое количество циклов работы машины.

Оператор нажимает кнопку «смыкание формы», машина выполняет последовательно циклы, а второй счетчик фиксирует (считает) количество этих циклов и, когда цифры на счётчиках сравняются, машина останавливается.

На рис.1 изображен момент работы машины после впрыска в процессе выдержки под давлением.

Рассмотрим процессы, протекающие при работе машины.

При нажатии кнопки «смыкание формы» подвижная полуформа, закреплённая на подвижной плите литьевой машины, перемещается в направлении к неподвижной до их соприкосновения по плоскости смыкания. Далее развивается усилие запирания, т.е. прижатие подвижной полуформы к неподвижной по плоскости смыкания.

Реализация движения полуформы и развитие усилия происходит под действием специального гидроцилиндра.

Гидроцилиндры являются одними из элементов гидросистемы литьевой машины.

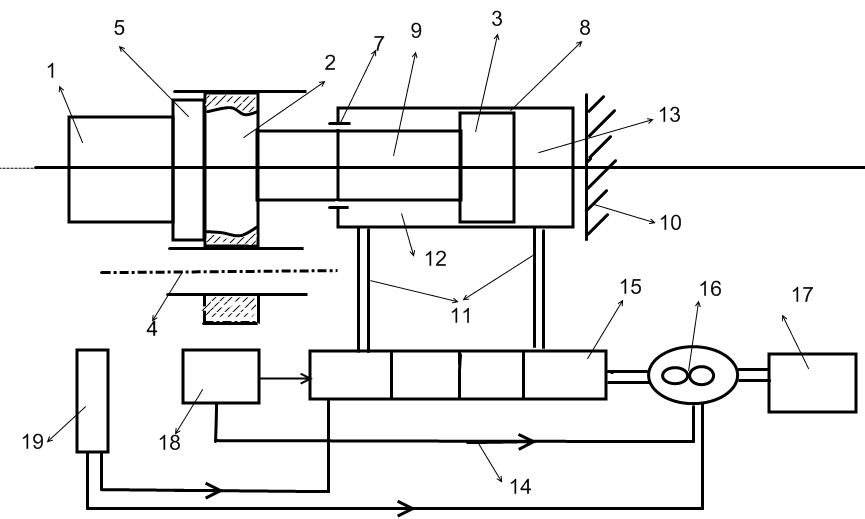

|

Рис. 1 Схема гидроцилиндра

|

подвижная полуформа

подвижная плита литьевой машины

элементы крепления формы к плите

горизонтальные колонны, по которым перемещается подвижная плита машины

плунжер гидроцилиндра

гильза гидроцилиндра

уплотнение штока и гильзы

уплотнение плунжера и гильзы

шток

корпус литьевой машины

трубопроводы для транспортирования гидрожидкости (обычно минерального масла)

штоковая полость гидроцилиндра

плунжерная полость гидроцилиндра

гидрораспределитель; состоит из управляемых клапанов

гидронасос

гидробак

электронная система управления машиной

пульт управления машиной

На схеме гидронасос приводится в движение от электродвигателя, который в свою очередь получает питание от электросети цеха.

Усилие запирания необходимо для того, чтобы исключить протекание расплава между полуформами по плоскости смыкания при последующем смыкании и выдержке под давлением. В противном случае расплав проникает между полуформами и сразу охлаждается, затвердевает и образует облой, как один из видов брака.

Впрыск реализуется с помощью поступательного перемещения шнека в сторону сопла, при этом перед лобовой поверхностью шнека развивается в объёме расплава определённое давление - давление впрыска – это давление зависит от гидравлического сопротивления перемещению расплава по каналам (литниковым) и оформляющим полостям. Чем больше это сопротивление, тем давление впрыска больше. При этом шнек движется с постоянной скоростью, заранее установленной, и на определённое расстояние, также заранее установленное таким образом, чтобы объём расплава, вытесняемый из шнека из материального цилиндра, был равен объёму отливки.

Отливка – это изделие по количеству равному количеству оформляющих полостей вместе с литниками (центральный, разводящие и впускные).

Скорость перемещения шнека, а значит и объёмную скорость впрыска подбирают таким образом, чтобы температура расплава в течение впрыска по возможности не изменялась. При этом наблюдается конкуренция двух процессов: охлаждение расплава от стенок формы и нагрев расплава от внешнего и внутреннего трения.

Выдержка под давлением

Происходит в течение определенного весьма короткого времени, в течение которого перед лобовой поверхностью шнека в некотором небольшом объёме расплава выдерживается определенное давление (давление литья).

В это время внутри оформляющей полости идет процесс охлаждения от наружной поверхности изделия внутрь его стенок. Расплав по поверхности, прилегающей к стенкам оформляющих полостей, после остановки течения (впрыск) затвердевает мгновенно, образуя твердую оболочку, и в течение выдержки под давлением (ВПД) затвердевание продолжается по толщине стенки. В результате охлаждения в центральных слоях материала интенсивно протекает усадка, природа которой заключается в снижении тепловых колебаний структурных единиц, их сближении и, в конечном счете, материал стремится уменьшить объём. Это вызывает значительные изменения размеров и дефектообразования в виде раковин (полости внутри изделия) и утяжин (местные искривления поверхности в виде впадин). Для исключения этих процессов в течение ВПД под действием давления, развиваемого лобовой поверхностью шнека, по литникам и внутренним объёмам изделий поступает расплав, нейтрализуя усадку. Это движение расплава называется подпиткой.

ВПД продолжается до тех пор, пока не затвердеет литник в самом тонком сечении (впускной литник). В результате оформляющая полость изолируется от литниковой системы и подпитка прекращается.

Далее следует выдержка без давления (ВБД) до тех пор, пока не затвердеет изделие в самом толстом сечении. Для того чтобы при последующем размыкании и падении отливки в тару не происходило искривление изделия. В течение ВБД происходят основные процессы дефектообразования, т.к. подпитки нет и давление внутри изделия (давление уплотнения) интенсивно падает в результате усадки во внутренних слоях стенок изделия. Время ВБД относительно продолжительно, особенно в случае толстых стенок, и влияет на производительность, поэтому могут быть случаи, когда изделие выталкивается до окончания затвердевания по всей толщине, а затвердевает только оболочка толщиной около 3 мм, толщина стенки изделия при таком процессе больше 6 мм.

Во время ВБД шнек может выполнять другие функции параллельно с ВБД. В это время происходит набор дозы, т.е. подготовка дозы расплава перед лобовой поверхностью шнека для последующего впрыска; объём дозы равен объёму отливки. Для набора дозы шнек начинает вращаться под действием гидродвигателя. Гидродвигатель предназначен для преобразования давления гидрожидкости во вращательное движение шнека. Гидрожидкость в гидродвигатель подается в нужный момент и в течение определенного времени через гидрораспределитель (см. схему).

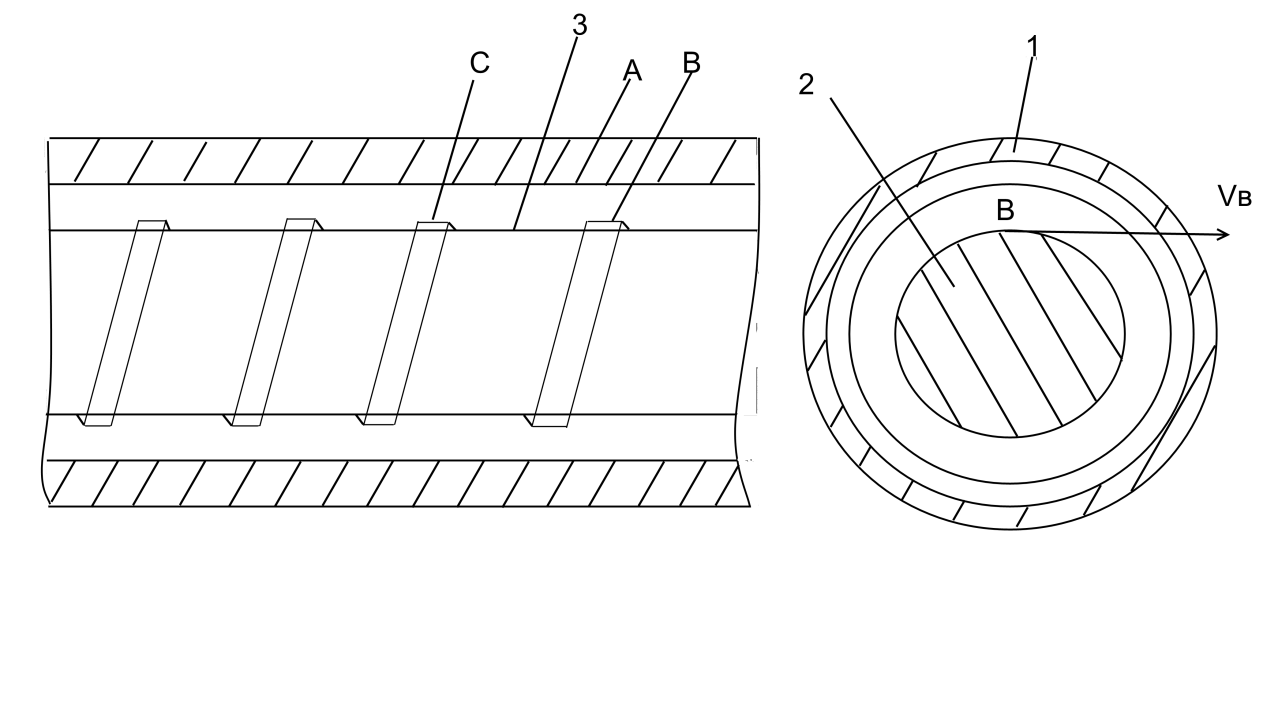

Гидродвигатель представляет собой турбину, т.е. крыльчатку, на лопасти которой под давлением подается гидрожидкость. В результате, сырье из бункера, попадая в межвитковые пространства шнека, перемещается по направлению к соплу. По мере движения в материале происходят следующие процессы:

Транспортирование

Пластикация, т.е. переход в вязко-текучее состояние

Пластикация протекает под действием внешних нагревателей, расположенных на периферии гильзы цилиндра, а так же за счет внешнего трения между частицами и внутреннего – между микрообъёмами в расплаве.

Гомогенизация, т.е. выравнивание разных объёмов материала по составу, в результате перемешивания

Движущей силой перемешивания является неравенство градиентов линейных скоростей по высоте нарезки шнека.

Рис. 1 Шнек

|

В результате неравенства линейных скоростей ( Vb >Vc, Va =0) происходит миграция (движение частиц сырья по высоте нарезки) внутри межвиткового пространства. В районе бункера (в зоне загрузки) внутри гильзы имеются охлаждающие каналы. Поэтому материал в этой зоне постоянно находится в твёрдом агрегатном состоянии (эластическом или стеклообразным физическом состоянии).

При вращении шнека такой материал стремится перемещаться в сторону сопла, при этом он оказывает осевое давление на расплав, находящийся в следующих зонах цилиндра и способствует, таким образом, транспортировке расплава. Одновременно в процессе перемещения твёрдых фракций в ту зону цилиндра, где расположены нагревательные элементы. Эти фракции переходят в ВТС, при этом воздух, который находится между частицами необходимо удалить для того, чтобы не было термоокислительной деструкции, с этой целью в межвитковых пространствах по мере перемещения материала повышается давление.

Давление повышается за счёт постепенного уменьшения межвиткового пространства в направлении перемещения материала. Воздух через межчастичные пространства вытесняется в бункер, а расплав продолжает движение к соплу.

По мере накопления расплава перед лобовой поверхностью шнека повышается давление, это давление называется противодавлением и при достижении определённого значения шнек, не переставая вращаться, начинает двигаться поступательно в сторону бункера. В оформляющих полостях в это время находится материал и продолжается выдержка без давления, до тех пор, пока материал не затвердеет в изделии таким образом, чтобы его можно было вытолкнуть, не рискуя изменить форму и размеры при падении в тару.

В случае тонкостенных изделий (до 5 мм) выдержку без давления продолжают до полного затвердения в самом толстом сечении стенки. Если изделие более толстостенное, допускается, что затвердевание произойдет не полностью, а при конечном выталкивании в центральных слоях изделия материал будет в вязко-текучем состоянии.

Размыкание протекает по средствам перемещения подвижной полуформы, прикреплённой к подвижной плите механизма запирания. В этом процессе существует характерная позиция, когда изделие с литниковой системой, двигаясь вместе с подвижной полуформой, не удалиться на определённое расстояние от неподвижной полуформы. В этом состоянии (позиции) центральный литник окажется на расстоянии 5-10 мм от неподвижной полуформы. В этот момент хвостовик выталкивающей системы в конструкции формы наталкивается на упор в конструкции механизма запирания литьевой машины. В результате хвостовик, плита выталкивающей системы, все выталкиватели и отливка останавливаются, а подвижная полуформа продолжает движение, таким образом, происходит выталкивание с последующим падением отливки в тару.