- •Г лава 1. Энергетические установки морских судов

- •§ 1.1. Характеристика зу различных типов

- •§ 1.2. Основные принципы выбора эу

- •§ 1.3. Эксплуатационные характеристики мод и сод

- •§ 1.4. Дивель-электрические установки

- •§ 1.5. Основные направления повышения эффективности эу

- •Глава 2. Машинные помещения

- •§ 2.1. Расположение мо в корпусе судна

- •§ 2.2. Габариты мо

- •§ 2.3. Судовой набор в районе мо

- •§ 2.4/Состав судовой дизельной установки/

- •§ 2.5. Размещение механизмов в мо

- •§ 2.6. Условия обитаемости машинных помещений

- •§ 2.7. Установка энергетического оборудования в мо

- •§ 2.8. Мастерские, подъемно-транспортные средства, лифты

- •Глава 3. Дизель-генераторы,

- •§ 3.1. Судовые электроэнергетические установки

- •§ 3.2. Технико-экономические, конструкционные и эксплуатационные характеристики вд

- •§ 3.3. Автоматизация дизелей

- •§ 3.4. Вспомогательные дигели малой мощности

- •Глава 4. Пускореверсивные системы.

- •§ 4.1. Требования к пускореверсивным системам гд и условия надежного запуска дизелей

- •§ 4.2. Система сжатого воздуха

- •§2 * ° О-s Рр — Pmln

- •§ 4.3. Системы управления гд

- •§ 4.4. Системы дау

- •§ I * 1Программы систем дау и их оптимизация.

- •§ I § is *ч Программа электропневматической системы

- •§ 4.5. Системы автоматического контроля,

- •§ 4.6. Системы технической диагностики

- •Потеря подвижности, кольца.

- •§ 4.7. Регуляторы частоты вращения вала

- •§ Б.1. Топлива и его свойства

- •§ 5.2. Состав судовой топливной системы

- •§ 5.3. Топливоподготовка

- •§ 5.4. Фильтры

- •§ 5.5. Вискозиметры в системе подогрева топлива

- •§ S.6. Особенности эксплуатации судовых дизелей на тяжелых топливах

- •Глава 6. Масляная система

- •§ 6.1. Требования, предъявляемые к маслам сду

- •§ 6.2. Классификация масел

- •§ 8.3. Масляные системы и масла

- •§ 8.4. Очистка масла 1

- •Глава 7. Забортная и пресная вода для охлаждения сду

- •§ 7.1. Система забортной воды на судне

- •7.Z. Пресная вода в сииюиа .

- •§ 7.3. Автоматическое регулирование температуры

- •§ 7.4. Опреснительные установки с использованием теплоты охлаждающей воды дизелей

- •§ 7.5. Водоподготовка в системах охлаждения

- •10 20 30 40 Время, мин

- •Глава 8. Утилизация отбросной теплоты

- •§ 8.1. Тепловой баланс главных и вспомогательных дизелей

- •20 40 60 80 100 Недг ц«,% Ьк,%.

- •§ 8.2. Утилизационные котлы

- •§ 8.3. Утилизационные турбогенераторы

- •§ 8.4. Комбинированные и вспомогательные котлы

- •§ 8.5. Автоматическое регулирование и контроль ук и вк

§ 2.4/Состав судовой дизельной установки/

В состав СДУ входят: главный дизель, вырабатывающий энергию для привода судового движителя, сообщающего судну заданную скорость; механическая или электрическая система передачи энергии ГД движителю; движитель, преобразующий энергию вращения коленчатого вала ГД в энергию поступательного движения судна; вспомогательные механизмы, обеспечивающие работу ГД, снабжение судна электрической и другими видами энергии, а также функционирование общесудовых систем, необходимых для жизнедеятельности судна и экипажа; судовое оборудование, состоящее из различного рода противопожарных средств, теплообменных аппаратов, фильтров, цистерн, баллонов и т. п. агрегатов; местный пост управления, расположенный непосредственно на ГД или вблизи него и оборудованный органами управления, контрольно-измерительными приборами и средствами связи; центральный пост управления — помещение, в котором расположены органы дистанционного управления ГД, вспомогательными механизмами, ВРШ, судовыми системами (контрольно-измеритель- ные приборы, аварийно-предупредительная сигнализация и средства связи).

Машинные помещения — это все помещения, в которых расположены дизели, используемые как главные механизмы либо для других целей, с общей мощностью этих дизелей не менее 375 кВт, либо котлы, работающие на ^кидком топливе, а также шахты всех указанных помещений.

Машинное отделение — это машинное помещение, в котором находятся ГД, а на судах с гребными электрическими установками — главные генераторы.

Котельное отделение — это машинное помещение, в котором размещены паровые котлы. Отделения ВМ — это помещения, в которых размещают механизмы судовой электростанции, испарительные установки, сепараторы, рефрижераторные установки и пр.

ГД и ВМ, обеспечивающие безопасность и движение судна, должны сохранять работоспособность при следующих предельных условиях: длительном крене до 15°, длительном дифференте до 5°, бортовой качке ±22,5° с периодом 7—9 с, килевой качке ±7,5°, а также при совместном действии килевой и бортовой качек. Аварийные источники электроэнергии дополнительно должны сохранять длительную работоспособность при одновременном действии крена 22,5° и дифферента 10°.

Конструкция и расположение пусковых и реверсивных устройств должны обеспечивать возможность пуска и реверсирования каждого механизма одним человеком. Направления перемещения рычагов, маховиков и кнопок управления должны обозначаться стрелками и надписями на самих устройствах.

Как правило, все отделения СЭУ находятся в одном водонепроницаемом отсеке. Исключение составляют очень крупные суда, например океанские пассажирские суда, у которых ЭУ может быть расположена в нескольких отсеках.

§ 2.5. Размещение механизмов в мо

Расположение ГД и вспомогательного обрудования.|*При расположении ГД в МО желателен короткий валопровод с главным упорным подшипником, а также достаточные площади вокруг ГД для размещения наиболее крупных его деталей при ремонте. Сверху над дизелем должно быть оставлено пространство для извлечения при помощи подъемных устройств поршней со штоками или шатунами.

ГД и ВМ размещаются в МО таким образом, чтобы с постов их обслуживания обеспечивались свободные проходы к выходным путям шириной не менее 0,6 м. Ширина трапов на выходных путях и ширина дверей должна быть также не менее 0,6 м.

Каждое МО должно иметь не менее двух выходных путей, расположенных в противоположных концах МО, на палубу и к спасательным средствам (лифты не рассматриваются как выходные пути). Вспомогательное оборудование следует устанавливать как можно ближе к обслуживаемому ГД и поблизости от других агрегатов, связанных общим рабочим телом и обслуживающих этот же ГД. Последовательность размещения взаимосвязанных механизмов может быть как горизонтальной, так и вертикальной. Между механизмами необходимо пространство для возможности их обслуживания.

Трубопроводы должны проходить в трех взаимно перпендикулярных направлениях: параллельно диаметральной плоскости судна, перпендикулярной к ней и перпендикулярной к основной плоскости, причем необходимо предусматривать достаточные пространства для монтажа и обслуживания.

Механизмы, требующие постоянного наблюдения во время работы, следует размещать вблизи поста управления. Механизмы, являющиеся источниками шума и вибрации, необходимо устанавливать на элементах корпуса судна, имеющих повышенную жесткость, или подкреплять эти механизмы дополнительными конструкционными элементамнЛТакие механизмы необходимо амортизировать и экранироватёг ix от постов, где длительное время находится обслуживающий персонал.

При выборе места установки любых ВМ необходимо учитывать: возможность их обслуживания минимальным количеством людей (особенно при низкой степени автоматизации ЭУ); какой агрегат обслуживают ВМ и от функциониоования какого агрегата зави

сит их работа, с какой стороны и на какой высоте к ВМ подводят рабузее тело, а также каков источник энергии.

(На многих судах большая часть топливных цистерн расположена в носовой части МО, что в некоторой степени определяет место установки оборудования, обслуживающего топливную систему (перекачивающих насосов, сепараторов, фильтров, подкачивающих насосов и др.).

Наиболее распространенное размещение ЦПУ на платформе над ВД с увеличением использования объема МО, однако, затрудняет возможность повышения уровня механизации грузовых операций при ремонте ДГ. Расположение ЦПУ на платформе в непосредственной близости к главным и вспомогательным механизмам обеспечивает хорошее наблюдение за их работой и облегчает принятие экстренных мер в случае аварийной обстановки. Обычно в ЦПУ судовых ЭУ все схемы представляют собой типовые пульты и щитыд

-/ГЯгоный распределительный щит располагают на платформе в плоскости, перпендикулярной к диаметральной, как правило, по возможности ближе к источникам тока (при наличии ЦПУ расположение ГРЩ в ЦПУ обязательно). Аварийную электростанцию размещают в отдельном помещении, расположенном выше линии предельного аварийного погружения судна и имеющем отдйрьный выход на открытую палубу.

(Важнейшими факторами, влияющими на расположение механизмов в МО, являются состав и тип судовой электростанции (количество и марка ДГ, наличие УТГ и место их установки, расположение и вид распределительных щитов). В МО ДГ целесообразно устанавливать на амортизаторах параллельно диаметральной плоскости, так как они являются источниками вибрации и шума. Если ДГ устанавливают на платформах, то они имеют специальные подкрепления. Для уменьшения влияния шума на обслуживающий персонал ДГ целесообразно огораживать экраном или специальными шумоизолирующими выгородками (выгородки, однако, уменьшают пространство для обслуживания и ремонта ЭУ). С внедрением систем дистанционного управления в ЦПУ Место расположения ДГ с точки зрения шумности становится не столь важным.'

Место установки ВГ зависит от способа отбора мощности: непосредственно от ГД (в носу или в корме), от редуктора или от линии гребного вала. В основном ВГ устанавливают над- настилом МО в кормовой части с одной стороны (а иногда с обеих сторон) от линий вала. УТГ устанавливается, как правило, на платформе вблизи вспомогательного или утилизационного котлов, от которых он питается (в шахте МО на пути газовыпускного трубопровода). Когда мощность генераторов становится соизмеримой с мощностью ГД, электростанция может быть вынесена в отДёльное шумоизолированное помещение — вспомогательное МО.

Вспомогательные котлы, устанавливаемые в одном помещении с дизелями, в районе топочного устройства должны быть ограж- дены металлической выгородкой или иметь другие устройства, предохраняющие МО от воздействия пламени в случае его выброса из топочного устройстйа.

Рис.

2.2. Ледовый ящик

I

— приемные решетки; 2 — отвод воаду-

■а: 3

— отлив охлаждающей воды иа систем

и охлаждения; 4

—

приемные ваборт* ный клапан.

Приемные кингстоны забортной воды располагаются в носовой части МО перед отливными клапанами. Кингстоны должны устанавливаться на специальных кингстонных ящиках или приемных забортных патрубках. Приемные забортные отверстия в наружной обшивке судна защищают решетками. Чаще всего предусматривают два кингстонных ящика, причем один на борту в районе скуловой части, другой — на днище судна с противоположного борта/На ледоколах и судах ледового плавания для приема за- бортйой охлаждающей воды применяют ледовые ящики (рис. 2.2), в которых попадающий мелкий битый лед собирается в верхней его части и тает от тепла, отводимого в ящик от нагревшейся воды из системы охлаждения.

/насосы пресной и забортной воды устанавливают в трюме на приемных трубопроводах забортной воды. Насосы циркуляционной системы охлаждения цилиндров, поршней, форсунок и т. д. располагают в наиболее низкой части системы. Насосы устанавливают так, чтобы они забирали жидкость из охладителя и нагне

тали ее в полость охлаждения (а не наоборот). Это обеспечивает повышенное давление в полости охлаждения дизеля.

Масляные насосы, как правило, устанавливают вблизи сточноциркуляционных цистерн со стороны подвода масла к дизелю. На ВД и главных СОД сравнительно небольшой мощности масляные насосы обычно навешиваются в носовой части дизеля. Это определяет место установки циркуляционных масляных цистерн и другого вспомогательного оборудования масляной системы дизеля.

Балластные, пожарные и осушительные насосы располагаются на той же кингстонной перемычке, что и насосы забортной воды.) Расположение ВМ общесудового назначения (гидрофоров, подогревателей, холодильных установок, кондиционеров и т. п.) основано на тех же принципах, что и механизмов ДЭУ.

/Расположение охладителей масла и пресной воды обусловлено соображениями сокращения трассы прохождения охлаждаемой и охлаждающей жидкостей; как правило, в ЭУ с МОД они устанавливаются вблизи насосов или на платформе над насосами^ На судах относительно небольшого водоизмещения охладители размещаются на бортовых кронштейнах или под настилом МО.

На судах g автоматизированными ДЭУ сепараторы, подогреватели, насосы и фильтры топливных и масляных систем размещаются в специальном помещении или группируются в одном месте МО, имеющем вытяжную вентиляцию. При наличии ЦПУ и соответствующей степени автоматизации воздушные компрессоры устанавливаются с учетом удобства общего расположения механизмов в МО, а при небольшой степени автоматизации — вблизи пульта управления, чтобы удобно было наблюдать за их работой. Обычно компрессоры устанавливают в таких местах, где всасываемый воздух минимально загрязнен парами горячих жидкостей. Баллоны пускового воздуха располагают на платформах со стороны подвода воздуха к

Устройства для предотвращения загрязнения моря с судов. Международная конвенция 1973 г. по предотвращению загрязнения с судов и Протокол 1978 г. для судов валовой вместимостью 400 per. т и более установили норму качества стока нефтесодержащих вод, не превышающую 100 мг/л содержания нефти; для судов валовой вместимостью 10 тыс. per. т и более для сбрасываемых нефтесодержащих вод должны применяться система автоматического замера и контроля содержания нефти в них, а также устройство для сепарации нефтеводяной смеси и система фильтрации нефти, которые способны обеспечить сток с содержанием нефти, не превышающим 15 мг/л (млн-1, или ррт).

Устройства для очистки нефтесодержащих вод. Для предотвращения загрязнения моря нефтепродуктами используются сепараторы центробежного и коалесцирующего типов, требующие однако частой замены узлов и деталей. Ресурс коалесцирующих элементов сепараторов менее 100 ч. Суда, на которых существующие сепараторы не обеспечивают очистку воды до нефтесодержания менее 100 млн-1, должны оборудоваться накопительными цистернами, вместимость которых дос+аточна для сбора нефтесодержащих вод в течение максимального перехода между портами, где эти воды могут быть сданы на сборщики льяльных вод или береговые очистные сооружения.

Наиболее перспективным сепарационным оборудованием являются коалесцирующие фильтры с регенерируемыми коалесци- рующими и фильтрующими материалами.

Коалесценция — это процесс укрупнения частиц нефтепродуктов в эмульсиях в результате их слияния. Этот процесс может протекать самопроизвольно при столкновениях частиц, однако скорость его при этом невелика. Интенсивно процесс происходит при пропускании эмульсии через коалесцирующие фильтрующие

Таблица 2.5. Основные характеристики доочистных сепараторов типа СКВ

Марка сепаратора |

Пропускная способность, . и*/ч |

Очистная способность, не менее, млн-1 |

Диаметр» м |

Высота. м |

Количество коалесциру- ющих элементов |

СКВ-3,15 |

3 |

50 |

0,6 |

2,15 |

1 |

СКВ-5 |

5 |

50 |

0,8 |

2,35 |

2 |

СКВН-5 |

5 |

100 |

1,2 |

2,60 |

9 |

материалы, например полипропилен, когда частицы нефтепродуктов, контактируя с коалесцирующей поверхностью фильтра, прилипают к ней и укрупняются, после чего укрупненные частицы отрываются и всплывают на поверхность. Лучшие результаты очистки обеспечивают фильтроэлементы с толщиной фильтрующего слоя 15 мм и диаметром элементарных волокон 4—8 мкм при температуре 30 °С. Однако полипропиленовые фильтроэлементы из нетканых материалов длительно и надежно работают лишь при отсутствии механических примесей в очищаемых водах и при очистке загрязненных вод с нефтесодержанием 150— 200 млн-1, т. е. они эффективны только для доочистки сбрасываемых вод. Характеристики доочистных сепараторов типа СКВ на применяемых отечественных судах приведены в табл. 2.5.

Для очистки нефтесодержащих вод на судах применяют сепа- рационную установку УСФ-4. Первая секция этой установки является ступенью предварительной очистки (до 100—200 млн-1), работающей под вакуумом и состоящей из фильтрующего материала (гранулы диаметром 1,6—3 мм); за ней устанавливается доочистной сепаратор коалесцирующего типа, заполненный фильтрующим синтетическим материалом (гранулы диаметром 0,3— 0,8 мм), работающий также в вакуумном режиме. Установка авто- иатизирована и обеспечивает очистку йёфтесодержания менее 16 млн-1.

Для повышения эффективности работы установки необходимо систему осушения сточных колодцев МО и других емкостей, в которых накапливаются нефтееодержащие воды, отделять от системы осушения отсеков, не содержащих загрязненных нефтью вод.

С помощью модернизированных сепараторов обеспечивается выполнение требований конвенции ИМО, определяющей условия и методику испытаний судовых систем очистки (основным требова-

Рис.

2.3. Схема сепарационной установки

«Пепематик» (Швеция): а

— полный комплект установки; б

— комплект установки для построенных

судов, имеющих традиционный сепаратор

и трюмный насос.

I

— выход в трюм нефтесодержащей воды;

2

— прибор контроля нефтесодержания в

очищенной

воде; 3

— гравитационный сепаратор; 4

— вход трюмной воды; S

— насос; 6

— выход

нефти;

7 — подвод сжатого воздуха; 8

— выход очищенной воды; 9

— цистерна очищенной воды]

10

— фильтр; 11

—

отливной забортный

клапан; 12

— традиционный

сепаратор.

нием является работа установки в проточном режиме при подаче в нее смеси с содержанием нефти не менее 5000 млн-1).

Хорошо себя зарекомендовало фильтрующее оборудование «Турболо» типоразмерного ряда TEIF (Финляндия). Агрегат состоит из сепаратора «Турболо» для грубой сепарации нефтепродуктов на выходе менее 100 млн-1 и из фильтра «Турболо» для тонкой очистки льяльных вод (менее 15 млн-1). Устройство оборудуется прибором ОСМ для измерения содержания нефти в очищенной льяльной воде. Если в ходе эксплуатации содержание нефти превысит 15 мг/л, последует сигнал тревоги и сепаратор необходимо переключить на кратковременную подачу чистой воды для промывки измерительной ячейки.

Установки системы сепарирования «Пепематик» фирмы «Салён и Викандер» (Швеция) типов BS1500A, BS3000A и BS5000A имеют производительность соответственно 1,5; 3; 5 м3/ч; масса сухой установки 1200, 1500, 1900 кг, заполненной — 1900, 2600, 3200 кг соответственно; габариты 1,1x1,1X1,8; 1,6x1,4x1,85; 2,6 X1,3 X X 1,95 м. Эти установки просты в эксплуатации и надежны как

на строящихся (рис. 2.3, а), так и на уже действующих судах (рис. 2.3, б). Установки имеют две ступени: грубой сепарации и фильтрования. Материал фильтра периодически восстанавливается с помощью обратной промывки под высоким давлением. Нефть, возвращенная в льяла во время обратной промывки, отделяется и собирается в грубом сепараторе во время следующего периода работы.

Сепараторы RWO (ФРГ) соответствуют нормам национальных классификационных обществ СССР, США, Польши, Дании, Исландии, Швеции, Норвегии и др.; обеспечивают степень очистки менее 15 млн-1. Эти установки при испытаниях показывают остаточное содержание нефти менее 6 млн-1, следовательно, превышают норму очистки нефтепродуктов.

Сепараторы RWO типа GSF (производительностью 0,25; 0,5; 1,0; 2,5; 5; 7,5; 10 м3/ч) имеют сварную конструкцию из мартеновской стали, защищенную от коррозии с внутренней и наружной сторон несколькими слоями антикоррозийного покрытия. Конструкция сепаратора выполнена без движущихся деталей внутри него. Сепаратор представляет собой комбинацию гравитационного сепаратора и дополнительно включенного фильтра. За счет принудительной циркуляции, создаваемой эксцентриковым винтовым насосом (около 0,1 МПа), поток смеси воды и нефти проходит систему кольцевых камер, сечения которых рассчитаны так, чтобы подъемная сила нефти в противотоке преодолела поверхностное трение в воде и нефть поднялась в верхнюю часть сепаратора (этому способствует подогрев нефтесодержащих вод до 60 °С). Отделенные нефтепродукты собираются в колпаке сепаратора в двух разделенных др/уг от друга уравнительных камерах, уровень нефти в которых регистрируется электродами с чувствительными элементами, и направляются в сборную цистерну через автоматические пневматические поршневые клапаны (для работы которых требуется сжатый воздух давлением .0,4—0,6 МПа). Вода, очищенная до 100 млн-1, попадает в дополнительно включенный коалесцирующий фильтр и доочистную трубу, где происходит тонкая очистка до остаточного нефтесодержания 5 млн-1.

Сепаратор трюмных вод «Аквамарин» типа GEDE поставляется фирмой «Гейрстен» (Голландия), его производительность 1; 2,5; 5 и 10 м3/ч. Сепаратор «Аквамарин» (табл. 2.6) вакуумный, грави- тационно-коалесцирующего типа. Обе ступени (гравитационноотстойная и коалесцирующая) помещаются в одном вертикальном цилиндрическом корпусе. Коалесцирующие элементы, расположенные в нижней части корпуса, выполнены из синтетической ткани, натянутой между двумя дисками так, что образуется несколько круговых камер (ткань имеет гладкую поверхность с одной стороны и ворсистую с другой). Эти сепараторы могут быть рекомендованы для использования на судах, так как обеспечивают требуемую степень очистки и более надежны в работе по сравнению с сепараторами других типов.

Сепараторы трюмных вод типов HSN-D (рис. 2.4) и HSN-F [британская классификация А.398 (X), японская — А-233 (VII)], способные очищать трюмные (льяльные) воды до уровня не более 15 млн'1 нефтяных остатков производительностью от 0,25 до 10 м3/ч, удовлетворяют требованиям Международной конвенции 1973 г. по охране вод мирового океана. Сепарационная камера 1 с многочисленными параллельными сепарационными пластинами использует гравитационный принцип сепарации и способна отделять частицы размером более чем 50 мкм в диаметре. Сепарацион- ные камеры II, III, оборудованные угольными очистителями, способны отделять топливные частицы размером 20 мкм (камера II) и 10 мкм (камера III). Сепаратор не имеет фильтрующих абсор-

Таблица 2.6. Основные характеристики сепараторов «Аквамарин» типа GEDE

Показатель |

Значение в зависимости от типоразмера |

|||

0001 |

0002.5 |

0005 |

0010 |

|

Производится ьность, |

1 |

2,5 |

5 |

10 |

м*/ч |

|

|

|

|

Масса, кг |

567 |

1015 |

1242 |

1430 |

Габариты, м |

1,04Х 1.25Х |

1.26Х 1,51X |

1,40Х 1,48Х |

1,64Х 1,63Х |

X 1,78 |

X 1,98 |

Х2,13 |

Х2.28 |

|

Напряжение тока, В |

220 или 380 |

220 или 380 |

220 или 380 |

220 или 380 |

Мощность подогревате |

2050 |

2900 |

4200 |

5000 |

ля, Вт |

|

|

|

|

Высота всасывания, МПа |

0,05 |

0,05 |

0,05 |

0,05 |

Давление, кПа |

300 |

300 |

300 |

300 |

Максимальный расход воздуха, дм3/мин |

10 |

10 |

10 |

10 |

бентов и фильтрующих материалов, поэтому удобен для обслуживания. Профилактическое . обслуживание может быть осуществлено вручную с переднего фронта сепаратора.

Сепараторы типа HSN-F имеют две камеры и обеспечивают гарантированное качество очистки льяльных вод около 15 млн'1; сепараторы типа HSN-D (табл. 2.7) имеют три камеры и обеспечивают то же качество очистки льяльных вод. Эти типы сепараторов имеют производительность 0,25; 0,5 и 1 м3/ч и паровыми подогревателями не оборудуются. В случае необходимости в сепараторах любого типа вместо паровых могут устанавливаться электрические подогреватели.

Установки по очистке сточных и хозяйственно-бытовых вод. На одного человека в сутки расчетное количество пищевых отбросов следует принимать равным 0,03 л, сухого мусора — 0,002 м3, фекальных вод — 50 л.

эз

Овсянников М. К. и др.

По сбросу в; море сточных вод существуют жесткие международные нормы, утвержденные ЙМО (табл. 2.8). ИМО, а также классификационные общества для соответствующей обработки сточных вод перед сбросом рекомендуют установку на судах специальных очистных систем, которые могут быть химического или биологического действия.

Таблица 2.7. Основные характеристики сепараторов льяльных вод типа HSN-D

Марка сепаратора |

Производительность, м */4 |

Ширина, м |

я Я 8 8 5 |

я я о и ■ 3 а |

Диаметр патрубка, М>| |

Масса установки, кг |

||||

входного |

ВЫХОД* ного |

выходного ТОП‘ ЛИВНОГО |

сухой |

в рабочем СОСТОЯНИИ |

||||||

HSN-0.25D |

0,25 |

0,370 |

1,257 |

1,165 |

20 |

15 |

15 |

175 |

225 |

|

HSN-0.5D |

0,5 |

0,453 |

1,437 |

1,327 |

25 |

20 |

20 |

240 |

350 |

|

HSN-1D |

1 |

0,528 |

1,485 |

,1,530 |

32 |

25 |

20 |

295 |

505 |

|

HSN-2D |

2 |

0,625 |

1,815 |

1,700 |

32 |

32 |

25 |

550 |

960 |

|

HSN-3D |

3 |

0,715 |

1,940 |

1,930 |

40 |

32 |

25 |

675 |

1290 |

|

HSN-5D |

5 |

0,870 |

2,190 |

2,161 |

50 |

40 |

32 |

905 |

1950 |

|

HSN-10D |

10 |

1,145 |

2,868 |

2,442 |

65 |

50 |

40 |

1515 |

3630 |

|

Таблица 2.8. Основные нормы очистки сбрасываемых сточных вод

Показатель' |

Норма сброса сточных вод, не более, млн-*1 |

Степень очистки, полученная при обработке в системе «Био-Компакт» *, млн*"1 |

Остаточная загрязненность (по взвесям) Биохимическое потребление кислорода (БПК6) Коли-индекс * Установка испытывалась в следую! чистот около 175 л/чел.* концентрация в ни стнке БПК») 87.6—500 млн-1; количество взв< |

100 50 1000 цих условиях: су <. органической ма ;сей в неочищенно! |

4,23 8,1 16 точный выход не- :сы (по характери- воде >1593 млн-1. |

Основным недостатком химических очистных систем является то, что подготовленные в них для сброса продукты обработки могут содержать остаток химически активных веществ, вредных для морской биосферы и потому запрещенных к выбросу. Лучшие результаты получены при работе очистных систем биологического действия.

Биологический метод основан на создании и поддержании оптимальных условий существования и размножения бактерий, перерабатывающих содержащиеся в сточных водах вредные вещества и продукты. Для этого используются аэробные бактерии,

потребляющие кислород из аэрированной воды. Процесс очистки

включает: измельчение отходов, содержащихся в сточных водах; аэрирование жидкости; ее отстаивание от ила и химическое обеззараживание (хлорирование). Метод отличается простотой конструкции используемых устройств и эксплуатации, при этом расходуется мало химических препаратов. Недостатки этого метода — значительные затраты времени на ввод установки в действие после больших перерывов в работе, чувствительность к солености воды.

Для оценки качества сточных и хозяйственно-бытовых вод имеются следующие основные показатели: коли-индекс, количество взвешенных веществ, биохимическое потребление кислорода за 5 сут (БПК5). количество свободного активного хлора (в случае применения хлорсодержащих веществ как обеззараживающих).

Биохимическое потребление кислорода (БПК5), или окисляе- мость воды, выражается количеством кислорода, необходимого для окисления содержащихся в воде органических и неорганических примесей в течение 5 сут при 20 °С без доступа воздуха и света. Количество кишечных палочек определяется по двум показателям: коли-титру и коли-индексу. Коли-титр — наименьшее количество воды, в котором обнаруживается одна кишечная палочка (для питьевой воды он должен быть не менее 300, что полностью исключает выживаемость болезнетворных микроорганизмов). Коли-индекс — величина, обратная коли-титру, т. е. количество микроорганизмов, обнаруживаемых в 1 л воды.

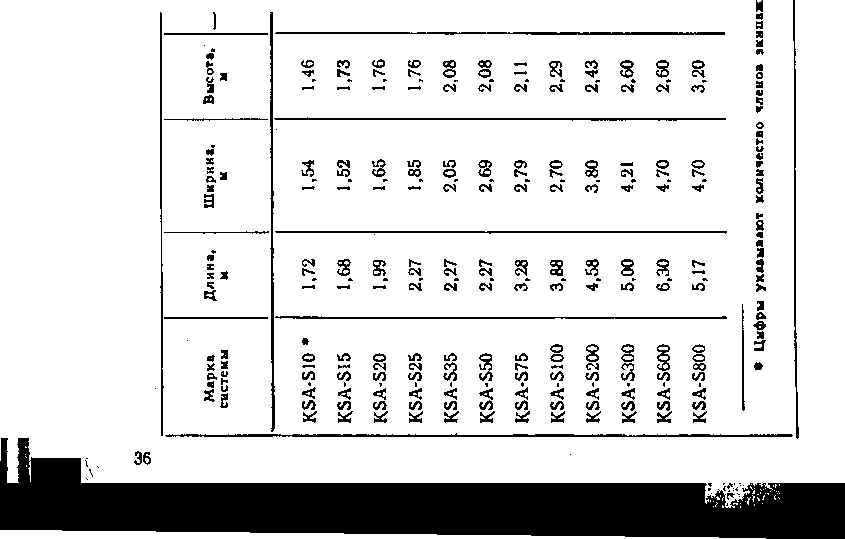

Апробированы и рекомендованы для эксплуатации рядом классификационных обществ, в том числе и Регистром СССР, высокоэффективные очистные системы фирмы «Зальцкоттен» (ФРГ) типа KSA-2 (система «Био-Компакт»). Агрегаты выпускаются с большим диапазоном производительности (табл. 2.9), они весьма эффективны и экономичны. Эффективность установок «Био-Компакт» значительно превышает требования ИМО. Кроме того, эти установки отличаются небольшими габаритами, простотой конструкции и невысокой стоимостью.

Установка «Супер Трайдент» фирмы «Хамварти» (теплоход «Смоленск») включает в себя отделение аэрации, содержащее уголь, кислород, водород, азот и серу, где аэробные бактерии размножаются, превращая сбросные материалы сточных вод в углекислый газ и воду (рис. 2.5). Эти бактерии требуют для своего существования наличия растворенного кислорода. После обработки бактериями осуществляется отстаивание очищаемых вод и взаимодействие их с хлором (при прохождении их через хлоратор убиваются все вредные бактерии).

Установка «Нептоматик-Петро» фирмы «Сален и Викандер» (Швеция) производительностью 1,5 м3/ч автоматически останавливается, когда сборная цистерна наполняется (около 10 ч ежедневной работы). Установка может обрабатывать сточные воды

X

S

О

s-Si

К

и

ВГ

о

а .

я 4» н д. яд

оо

о> Ю со

а>

со

lO

to

со

я

я

«X

I*

58

В

«

о

о о"

о*

ю

О*1

\о

о

ю

о

ю

о

ю

о

Ю

о

ю

о

00

о

00

о

о

сч

ю

ю

о

о

о

о.

о

о

о

о

о

о

о

о

о

о

о

о

о

ю

о

о

о

о

о

о

о

о

сч

t"-

о

сч

ю

ю

о

00

о

о

сч

СО

со

О)

о

о

—

—

—1

сч

сч

СО

со

Г-»

—

сч

о

о

о

о

о

о

о

о

о

о

о

ю

ю

ю

л

00

о

о

о

со

о

ш

—'

1Л

00

о

о

о

CN

см

со

тг

со

00

СЧ

ю

<о

сч

со

со

1Л

1C

lO

ю

ю

о

о

о

о

о

о

о

о

о

о

Я

£

а

н

а

S

я

я

X

*

ООО

©‘

о“ о"

Т

а б jj

и

ц а 2.9. Основные характеристики очистных

систем типа KSA-2

(

«Био-Компакт> )

о

о"

о

о

о

о’

о

о"

ю

©"

ю

о"

о

сч

§

и

и

>.

а

4>

я

ю

о*

при численности людей на судне 250—300 чел. при норме около 70 л на человека в сутки. Количество органических веществ, необходимое для работы установки, равно 15 кг/сут. Дезинфекционный материал — гипохлорит натрия (0,7 мг/л), общий твердый осадок составляет 38,4 мг/л.

Используются на судах и отечественные установки по обработке судовых сточных и хозяйственно-бытовых вод ЭОС-15, полностью удовлетворяющие требованиям ИМО. Эти установки

Рис.

2.5. Схема установки для очистки сточных

вод. *

1

—осушительный насос; 2

— цепь управления; 3

—вход питательной воды 4

— хло- рннатор; 6

— вход нытьевой воды; 6

— возврат отстоя; 7 — вентиляция; 8

— вход фекальных вод; 9

— приемная цистерна; 10

— аэратор; 11

— подвод воздуха; 12

—

отстойник;

13

— хлоратор.

способны обрабатывать сточные воды из расчета 50 л/чел. в сутки или смесь сточных и хозяйственно-бытовых вод из расчета 300 л/чел. в сутки.

Основные характеристики установки ЭОС-15 следующие: пропускная способность 0,94 м3/ч, номинальная потребляемая мощность 3,10 кВт, максимальная мощность (не более 3 мин) 7 кВт, масса сухой установки 1500 кг, заполненной 3500 кг, габариты 2х 1,60 X 1,75 м, количество .взвешенных частиц не более 50 мг/л, количество остаточного активного хлора не более 5 мг/л, биохимическое потребление кислорода БПК5 не более 50 млн-1.

Установки для обработки сточных вод типа KA-MP1.5S50 (ФЕБ, ГДР) изготовляются двух исполнений В и С. В этих установках удельный поток сточных вод 0,05 м3/чел. в сутки; производительность установки исполнения В 1,5—4,25 м3/сут, исполнения С — 1,75—5 м*/сут при среднем содержании субстрата в сточных водах 650 млн-1. Расшифровка марки установки KA-MP1.5S50: КА—компактная (блочная), МР — с осадительными трубами, 1,5— ширина емкости 1,5 м, S — судовая, 50 — номинальное число обслуживаемых людей. Установка укороченного исполнения имеет символ В, а установка нормального исполнения — С. Биохимическая потребность установки в кислороде БПКЬ « 20 млн-1, количество взвешенных веществ не более 100 млн-1, значение коли-титра не более 100, концентрация хлора не более 1 млн-1. Потребляемая электрическая мощность ~3,8 кВт;

Таблица 2.10. Основные характеристики судовых печев компания «Голар Металл» (Норвегия)

Показатель |

Марка пета |

||

00-500 |

00-400 |

00*100 |

|

Масса печи и вспомогательного комплектую |

4500 |

2350 |

1300 |

щего оборудования, кг |

|

|

|

Объем установки, м3: |

|

|

|

печи со щитом управления |

8,8 |

4,2 |

1,62 |

вспомогательного оборудования |

6,05 |

6,05 |

— |

В том числе: |

|

|

|

вентилятора дымовых газов |

1,84 |

1,84 |

— |

цистерны подготовки нефтесодержащих |

4 |

4 |

— |

отходов |

|

|

|

зоны технического обслуживания печи |

5,03 |

5 |

2,58 |

масса сухой установки исполнения В — 2450 кг, исполнения С — 2600 кг, заполненной — 7750 и 7900 кг соответственно; габариты! длина 2,80 м (исполнение В) и 3,20 м (исполнение G), ширина

м, высота 2,15 м; рабочее давление 113—118 кПа.

Мусоросжигательные печи для уничтожения судовых отходов (инсинераторы). Сжигание твердых отходов производится непосредственно на поду печи (фирма «Веркстед», Норвегия) либо на колосниковых решетках (фирма «Содзи», Япония), иногда применяется метод пиролиза (фирма «Атлас», Дания). Жидкие отходы непосредственно впрыскиваются в топочный объем печи (фирма «Волкано», Япония) или сжигаются в топках циклонного типа («Альфа-Лаваль», Швеция). Пропускная способность печей по твердым отходам находится в диапазоне от 20 (фирма «Волкано») по жидким отходам от 16 (фирма «Джаби», ФРГ) до 200 кг/ч (фирма «Веркстед», Норвегия).

С недавнего времени строящиеся отечественные суда оборудуются печами типа «Нептун» OG-400 (фирма «Голар Металл», Норвегия) (рис. 2.6), в которых процесс горения происходит так, что пламя от форсунки вращается по окружности, а затем выходит на середину камера сгорания. Печи этой фирмы (табл. 2.10) отличают высокая эффективность использования-и современный уровень автоматизации (двухкамерные установки OG-500, однокамерные OG-400, OG-200 и OG-lOO).

Печи типа OG предназначены для сжигания твердых отбросов с камбуза, МО, жилых помещений. Производительность печи 200 кг/ч по твердым отходам, которые сжигаются в трех стандартных мешках размером 100x59x38 см, а по канализационным

-

5

Рис.

2.6. Схема мусоросжигательной печи с

баком жидких отходов типа «Нептун».

1

—

контрольная панель; 2

— подвод воздуха; 3

— загрузочная дверь; 4

—

салазки зольника; 5,9

—

электропроводка; 6

— сменный зольник (габариты 698x400x582

нм); 7

— топливный фильтр; В

— топливный бак для форсунки; 10

—крышка для доступа в бак; 11

—

трубопровод перелива; 12

— вход жидких отходов из установки

очистки льяльных вод; 13

— вход нефтесодержащих вод из сточной

цистерны МО; 14

— вентиляционная труба; 15

— агрегат мешалки; 16

— крышка для ручной загрузки жидких

отходов; 17

—

индикатор уровня; 18

— панель управления; 19

—

теплоизолированная

труба

жидких отходов.

отходам, загрязненным нефтью, и прочим жидким отходам — 112 л/ч. Масса печи 4,50 т; масса бака для жидких отходов 600 кг; потребляемая мощность печи 3 кВт без грязевой горелки и 15 кВт с грязевой горелкой; объем воздуха, поступающего в зону горения, 1600 м3/ч; насос грязевых отходов типа «Моно» CGF212R1/M; давление воздуха, подаваемого к дверному цилиндру, 0,6— 0,8 МПа; привод ротационного рычага печи грузовместимостью 46 кг/м3 — электродвигатель с редуктором, скорость вращения рычага 2 об/мин. Бак с жидкостными отходами имеет электронагреватели мощностью 2; 4; 4,5 кВт и напряжением 440 В с тер-

мосгатическим контролем температуры в диапазоне от 10 до 90 °С (контрольный термостат отрегулирован на 65 °С). Дополнительная горелка работает на газойле или морском дизельном топливе (вязкость 7 мм2/с при 38 °С). Давление распыления нефти в форсунке 0,97 МПа, температура горения'в топке 800 °С. Предупредительная сигнализация печи срабатывает при повышении температуры горения в топке свыше 1100 °С.

Печь «Нептун» — вертикальная циклонного типа установка с устройством вращающегося рычага для ускорения процесса сгорания и удаления золы и неподдающегося горению материала. От стационарных установок печь отличается наличием специально сконструированных горелок для жидких отбросов (удаления масляного шлама и сточных вод как отдельно, так и в смеси). В судовой печи жидкие отбросы находятся в специальном баке для жидких отходов, в котором они нагреваются и перемешиваются до подачи дозирующим насосом к горелке жидких отходов. Дополнительная нефтяная горелка для сжигания отходов и жидких отбросов управляется термостатом. Воздух, поступающий в зону горения, подается с помощью нагнетательного вентилятора, находящегося ниже топки там, где расположен механизм привода вращающегося рычага.

Мусоросжигательная печь СО-1 производства предприятия «Варма» (ПНР) предназначена Для сжигания нефтеотходов и мусора на транспортных судах с экипажем до 50 чел.; ее специфи- кационная производительность 30 кг/ч нефтеотходов, 50 кг/ч мусора при расходе дизельного топлива не более 8 кг/ч. Печь СО-1 состоит из четырех блоков: сжигания, вентилятора-дымососа, топливоподготовки, щита управления. Основным агрегатом печи является топочное устройство типа СКВА6 фирмы СААКЕ (ФРГ). Габариты печи СО-1 220x1200x1700 мм. Прототипом печи СО-1 являются печи типа СК-25 фирмы «Голар Металл» (Норвегия). Печь СО-1 пока еще не может быть рекомендована для широкого внедрения на судах из-за ряда недостатков. Предприятие «Варма» разработало новую печь СО-2.

^ Трубопроводы в МО. Механизмы и аппараты судовых систем |размещают в основном в районе нижней палубы МО, группируя \их по функциональному признаку. Балластно-осушительные и пожарные Насосы располагают в районе носовых переборок МО. Рефрижераторное оборудование обычно размещают на платформах.

/ Магистральные трассы трубопроводов (и электрических кабелей) в помещениях ЭУ располагают по возможности прямолинейно /вдоль судна, перпендикулярно к его диаметральной плоскости или вертикально. На крупнотоннажных судах для магистральных трубопроводов оставляют проходы вдоль трасс, оборудованные площадками и стационарным электроосвещением. Компоновка арматуры и соединений трубопроводов должна обеспечивать удобный доступ к ним и возможность выполнения ремонтных работ

без демонтажа смежного оборудования и находящихся рйдом труб.

Электрические кабельные трассы в помещениях ЭУ располагаются преимущественно выше настила палуб, при необходимости размещения кабелей под настилом их прокладывают в металлических трубах или закрытых каналах (трассы кабелей должны отстоять от источников тепла не менее чем на 100 мм, от двойного дна и масляных цистерн — не менее чем на 50 мм, от наружной обшивки и переборок — не менее чем на 20 мм).

Отливные трубопроводы охлаждающей воды за борт по возможности объединяют для сокращения количества отверстий в наружной обшивке. Отливные отверстия размещают, как правило, на левом борту, так как суда обычно швартуются у причальной стенки правым бортои^/

Окраска трубопроводов в МО. Различные типы трубопроводов МО в зависимости от своего назначения имеют соответствующую окраску или отличительные круговые накрашенные полосы (цифра указывает толщину полосы в миллиметрах, в скобках указан дополнительный цвет): осушительный — зеленый, 25; балластные и креновальные — черный (зеленый), 25; фановый и сточный — черный, 25; воздушные — синий* 25; замещаемых цистерн — зеленый (коричневый), 25; водяного пожаротушения — красный, 50; пенотушения — красный (зеленый), 25; углекислотного тушения — красный (синий), 25; приемные, нагнетательные и перекачивающие жидкого топлива — коричневый, 25; сливные жидкого топлива — коричневый (черный), 25; приемные, нагнетательные и перекачивающие смазочные масла — желтый, 25; сливные смазочного масла — желтый (черный), 25; рабочего воздуха— синий, 25; воздушные высокого давления — синий, 50; насыщенного и отработанного пара — оранжевый, 25; продувания котла — серый (черный), 25; питательной воды — серый, 50; водяного обогрева — серый (оранжевый), 25; пресной мытьевой воды и пресной охлаждающей воды — серый (зеленый), 25; забортной воды — зеленый, 25; санитарные — зеленый, 50; гидравлических приводов — фиолетовый, 25.

Материалы трубопроводов и арматуры систем МО. Трубопроводы питьевой и холодной мытьевой воды — стальные бесшовные, оцинкованные; клапаны — чугунные с бронзовыми внутренними деталями; небольшие клапаны — бронзовые. Соединения труб — фланцевые.

Трубопроводы теплой мытьевой воды — красномедные, стальные, бесшовные, оцинкованные, клапаны — бронзовые. Соединения труб — фланцевые, резьбовые или ниппельные. Трубопроводы топливной системы — бесшовные, стальные (Ст. 35) или биметаллические, из нержавеющей стали, медные; клапаны или клинкеты — чугунные; внутренние детали — красномедные; клапаны на стенках цистерн — чугунные (с шаровидным графитом). Соединения труб — фланцевые, резьбовые или специальные для

Рис. 2.7. Общее расположение механизмов в МО танкера «Победа»:

/ — утилизационный котел КУП-1100; 2 — палуба рубкя яруса II; 3 — палуба рубки палуба: 8 — шахта ГНО; 9 — палуба платформы I; 10 — расходные цистерны тяжелого стерна тяжелого топлива; 14 — ГНО; 15 — механическая мастерская; 16 — механиче ние топливной аппаратуры; 19 — помещение электрощитов; 20 — помещение КИП; бытовых и сточных вод; 24 — помещение установки ЛК-БО; 25 — блок подготовки питье 29 — блок турбогенераторов с ДГ; 30 — турбопривод грузового насоса; 31 — турбопри вод балластного насоса; 34 — водоопреснительная установка; 35 — блок ДГ; 36 — блок общесудовых систем; 40 — циркуляционный электронасос конденсационной установки и пожарных электронасосов; 43 — блок забортной воды и холодильников масла ГД; 44 —

блок системы смазки

в — летай борт; б — платформа II; в — платформа III; в — трюм.

■руса li 4 — пакта лифта; 6 — электротехническая кладовая; в —• ЦПУ! 1 — верхам топлива; И — палуба платформы III 12 •*- палуба платформа III', 13 — отстойная ця> ская кладовая; 17, 28 — цистерны запаса тяжелого я дизельного топлива; 18 —• помеще* St — ЦПУ: 22 — помещение аппаратуры катодной защиты; 23 — цистерна хозяйственно* вой я мытьевой воды; 26 — вспомогательный котел КВ-2; 27 — цистерны питьевой воды* вод зачистного насоса; 32 — конденсационная вакуумная установка; 33 — влектропрн- компрессорной станции; 37 »- ГД; 38 — блок сепарации топлива н масла; 39 — блок турбогенератора; 41 — блок топлнвоподкачкн н перекачки топлива и масла; 42 — блок блок холодильников и насосов пресной воды ГДз 45 *- блок масляных насосов ГД; 49 — Дейдвудвого устройства.

соеДиненйк* ^труб небольших типоразмеров. Дистанционно управляемые клапаны (с пульта МО и вне МО) изготовляют из чугуна (корпус), нержавеющей стали (шток) и бронзы (тарелка). Клапаны с ручным управлением изготовляют из чугуна (корпус), бронзы (уплотнительные кольца) и латуни (шток).

Трубопроводы охлаждения забортной воды — медные (скорость воды до 1,2 м/с), медноникелевые (скорость воды 1,2—3 м/с), стальные, оцинкованные; донная арматура — запорные клапаны с местным управлением — из красной меди, остальные клапаны —из красной меди или чугуна с шаровидным графитовым включением. Соединения труб — фланцевые, конусные или кольцеобжимные.

Трубопроводы пускового воздуха — стальные (Ст. 35), бесшовные, медные биметаллические, трубки управления — медные. Соединения труб — фланцевые. Трубы небольших типоразмеров имеют резьбовые или специальные соединения. Клапаны на давление 3 МПа — стальные, внутренние детали — из нержавеющей стали, клапаны на давление 0,7 МПа — красномедные. Трубопроводы рабочего воздуха — стальные (Ст. 35), бесшовные. Соединения — сварные и сварные конусные; клапаны мембранные из отожженного чугуна (корпус) и неопрена (мембраны). Трубопроводы управляющего воздуха в МО — красномедные. Трубопроводы паровой магистрали: для конденсата — стальные, бесшовные; для питательной воды — красномедные, бесшовные. Соединения — фланцевые, резьбовые (для малых типоразмеров).

Для паровой и конденсатной систем теплого ящика применяются чугунные клапаны тарельчатого типа, для систем питательной воды — бронзовые клапаны. Трубопроводы фановой системы в МО и грузовых помещениях — стальные бесшовные, оцинкованные; фланцевые соединения — стальные (Ст. 33). В жилых помещениях трубы — пластмассовые на резиновых прокладках, переборочные стаканы — из железа на резиновых прокладках. Запорные клапаны — чугунные (бронзовые). Более подробная информация по рассматриваемому вопросу приведена в [31 ].

Расположение механизмов в МО. Характерным примером од- новальной установки с МОД и кормовым расположением МО является ЭУ танкера «Победа» дедвейтом 68 000 т (рис. 2.7). Объем автоматизации ЭУ судна соответствует классу автоматизации А1 Регистра СССР. В качестве ГД установлен дизель отечественной постройки 7ДКРН 80/160-4 (Nt — 12 360 кВт, л = = 122 об/мин). Судовая электростанция включает три ДГ марки ДГР 500/500 (Ne — 500 кВт), один утилизационный турбогенератор ТГУ-800 (Ne = 800 кВт) и один аварийный ДГ марки ДГФА 100/1500Р (Ne = 100 кВт).

В составе ЭУ предусмотрена специальная вакуумная конденсационная установка ВКУ 250/0,35. Для обеспечения ЭУ сжатым воздухом в МО установлены два автоматизированных электрокомпрессора марки 33K-420/32 (производительность Q = 420 м /ч)

и один марки ЗК-140/32 (производительность Q = 140 м*/ч), подающий воздух под давлением 3 МПа. Для очистки тяжелого топлива установлено два самоочищающихся сепаратора марки MARX 309, а для сепарации масла и дизельного топлива три сепаратора MARX 207. Системы охлаждения ГД и ВД выполнены раздельно с самостоятельными насосами (по два на каждую систему, один из насосов — резервный).

В МО размещены паротурбинные приводы грузовых и зачист- ных насосов и электроприводы балластных насосов. В МО расположены также подъемно-транспортное оборудование, механическая мастерская, ремонтный инструмент и запасные части.

МО судов смешанного плавания характеризуются большой насыщенностью оборудованием из-за ограничений высоты борта, осадки и ширины корпуса. Дополнительные трудности при размещении механизмов в МО создаются в связи с принятым для большинства судов кормовым расположением МО, где обводы корпуса значительно сужены. Удельная площадь, занимаемая механизмами ЭУ, составляет в среднем 0,13 м2/кВт, а удельная масса ЭУ равна 80—140 кг/кВт. На судах смешанного плавания применяются в основном двухвальные ЭУ с ВФШ. Как правило, СОД применяют в диапазоне агрегатных мощностей от 600 до 1900 кВт [отечественные дизели типов ДР 30/50, ЧРН 36/45, ЧРН 18/22, а также дизели SKL марок NVD36U, NVD48U, 8NVD48A-2U (ГДР), 6L275 и 6L275/111 (ЧССР)].