- •Г лава 1. Энергетические установки морских судов

- •§ 1.1. Характеристика зу различных типов

- •§ 1.2. Основные принципы выбора эу

- •§ 1.3. Эксплуатационные характеристики мод и сод

- •§ 1.4. Дивель-электрические установки

- •§ 1.5. Основные направления повышения эффективности эу

- •Глава 2. Машинные помещения

- •§ 2.1. Расположение мо в корпусе судна

- •§ 2.2. Габариты мо

- •§ 2.3. Судовой набор в районе мо

- •§ 2.4/Состав судовой дизельной установки/

- •§ 2.5. Размещение механизмов в мо

- •§ 2.6. Условия обитаемости машинных помещений

- •§ 2.7. Установка энергетического оборудования в мо

- •§ 2.8. Мастерские, подъемно-транспортные средства, лифты

- •Глава 3. Дизель-генераторы,

- •§ 3.1. Судовые электроэнергетические установки

- •§ 3.2. Технико-экономические, конструкционные и эксплуатационные характеристики вд

- •§ 3.3. Автоматизация дизелей

- •§ 3.4. Вспомогательные дигели малой мощности

- •Глава 4. Пускореверсивные системы.

- •§ 4.1. Требования к пускореверсивным системам гд и условия надежного запуска дизелей

- •§ 4.2. Система сжатого воздуха

- •§2 * ° О-s Рр — Pmln

- •§ 4.3. Системы управления гд

- •§ 4.4. Системы дау

- •§ I * 1Программы систем дау и их оптимизация.

- •§ I § is *ч Программа электропневматической системы

- •§ 4.5. Системы автоматического контроля,

- •§ 4.6. Системы технической диагностики

- •Потеря подвижности, кольца.

- •§ 4.7. Регуляторы частоты вращения вала

- •§ Б.1. Топлива и его свойства

- •§ 5.2. Состав судовой топливной системы

- •§ 5.3. Топливоподготовка

- •§ 5.4. Фильтры

- •§ 5.5. Вискозиметры в системе подогрева топлива

- •§ S.6. Особенности эксплуатации судовых дизелей на тяжелых топливах

- •Глава 6. Масляная система

- •§ 6.1. Требования, предъявляемые к маслам сду

- •§ 6.2. Классификация масел

- •§ 8.3. Масляные системы и масла

- •§ 8.4. Очистка масла 1

- •Глава 7. Забортная и пресная вода для охлаждения сду

- •§ 7.1. Система забортной воды на судне

- •7.Z. Пресная вода в сииюиа .

- •§ 7.3. Автоматическое регулирование температуры

- •§ 7.4. Опреснительные установки с использованием теплоты охлаждающей воды дизелей

- •§ 7.5. Водоподготовка в системах охлаждения

- •10 20 30 40 Время, мин

- •Глава 8. Утилизация отбросной теплоты

- •§ 8.1. Тепловой баланс главных и вспомогательных дизелей

- •20 40 60 80 100 Недг ц«,% Ьк,%.

- •§ 8.2. Утилизационные котлы

- •§ 8.3. Утилизационные турбогенераторы

- •§ 8.4. Комбинированные и вспомогательные котлы

- •§ 8.5. Автоматическое регулирование и контроль ук и вк

§ 8.4. Очистка масла 1

Контроль качества масел. Присутствие воды в масле можно 1 установить (если испытание в лаборатории невозможно) следую- J щим образом. Капля бывшего в употреблении масла наносится ч

![]()

на горячую плиту. В случае присутствия воды последняя быстро испаряется, при этом слышен легкий треск (проба на потрескивание). Масло должно содержать не более 0,2 % воды. Если в масле окажется более 0,5 % воды, то потребуется тщательное сепарирование или кратковременный нагрев масла с целью доведения содержания воды до значений менее 0,2 % либо его смена.

На основании цвета масла нельзя делать заключение о степени его загрязнения, так как даже незначительная концентрация мельчайших частиц копоти (около 0,5 мкм) вызывает интенсивное почернение масла. Общее загрязнение смазочного масла можно определить по стандартам DIN51588 или ASTM D893.

Признаки некачественного циркулирующего масла:

увеличивается в несколько раз скопление осадков в фильтрах;

ощущается кислый или острый запах;

становятся коричневыми (похожими на цвет кофе) механически обработанные поверхности вследствие покрытия их лаковой пленкой;

отслаивается краска на окрашенных поверхностях картера или на ней появляются трещины и раковины;

наблюдается обильное образование нагара в камере охлаждения поршня.

В случае серьезного ухудшения качества масла в системе его необходимо полностью заменить, а систему тщательно очистить.

Масла типов «Шелл X» и «Шелл D» не разрешается чистить водой. При попадании в систему большого количества воды рациональнее выкачивать воду из поддона картера, где она скапливается. Если при пробе воды на вкус чувствуется соль, то необходимо непосредственно произвести анализ пробы масла.

Содержание топлива. Содержание 10 % газойля способно понизить кинематическую вязкость свежего масла с 67 мм2/с приблизительно до 40 ммг/с, а содержание 10 %-ного дизельного топлива — до 50 мм2/с. Разбавление топливом, вязкость которого превышает 30 мм2/с (сСт) при 50 °С, не позволяет обнаружить уменьшение вязкости масла, так как вязкость такого топлива близка к вязкости масла. Отложений в дизеле и повышенного износа можно ожидать при содержании топлива в масле более 5 %.

Проверка вязкости прибором «Флоустик». Проба для определения вязкости масла забирается из главного маслопровода между масляным охладителем и дизелем. Если эта линия проходит горизонтально, то пробоотборный клапан должен быть установлен сбоку трубопровода с тем, чтобы предотвратить захват какого- либо осадка, который мог бы собраться в клапане (перед отбором необходимо удалить 1 л масла). Прибор «Флоустик» используется Для сравнения вязкости отработавшего смазочного масла и свежего масла, с его помощью можно быстро проверять вязкость масла на месте.

«Флоустик» устанавливают в горизонтальное положение на столе, а свежее и отработавшее масло из проб наливают в соответствующие отсеки и оставляют на несколько минут для выравнивания температуры и уровня в обоих отсеках. Затем «Флоустик» наклоняется, и оба потока масла начинают перетекать вниз по канавкам (рис. 6.13). Когда свежее масло достигнет отметки средней точки, прибор «Флоустик» возвращается в горизонтальное положение. Если отработавшее масло займет положение между максимальной и минимальной отметками, то значит масло при-

Рис.

6.13. Прибор «Флоустик» фирмы «Мобил».

А

— передаточный резервуар; В

— резервуар свежего масла; С

— резервуар отработавшего масла;

D

—

испытательная канавка отработавшего

масла; Е

— испытательная канавка свежего масла;

F

—

отметка 0/0, которой свежее масло должно

достигнуть перед быстрым возвращением

прибора «Флоустик» в горизонтальное

положение.

годно для дальнейшей эксплуатации. Отработавшее масло не достигнет первой отметки при чрезмерно повышенной вязкости (причины: высокое содержанке нерастворимых примесей, сильное окисление, возможные примеси масла с более высокой вязкостью или топлива). Отработавшее масло проходит нижнюю отметку при недопустимо низкой вязкости (вследствие попадания в масло газойля или дизельного топлива).

Комплект для испытания щелочности позволяет быстро и легко определить остаточный уровень щелочности масла. Причинами уменьшения общего щелочного числа могут быть:

недостаточная смазка цилиндров, вызывающая неудовлетворительную работу поршневых колец и прорыв кислых продуктов сгорания в картер;

слишком низкий расход масла, делающий степень обнов- леййя масла в системе недостаточной;

пропуски сальников штоков поршней в МОД, в результате чего осадок из продувочного пояса может попасть в картер;

использование топлива с высоким содержанием серы;

низкая температура продувочного воздуха и переохлаждение втулок при низкой нагрузке дизеля.

Метод фильтрации через пористые мембраны. Этим методом производится определение нерастворимых веществ в масле. При пропускании через мембраны отработавшего масла более крупные частицы задерживаются. Затем мембраны взвешивают. Используя мембраны с различной пористостью или различными размерами отверстий, можно получить информацию о росте или агломерации частичек нерастворимого вещества. После непрерывного применения масел в дизелях, работающих на высокосернис-

Рис.

6.14. Дифференциальные инфракрасные

спектрограммы отработавших масел

в сравнении с эталонной спектрограммой

свежего масла.

тых топливах, может произойти истощение моющей (детергентно- диспергирующей) присадки, в результате чего частицы нерастворимого материала начнут увеличиваться и превысят размер 1 мкм. Мембраны с отверстиями 1 и 2 мкм дают наилучшую информацию, относящуюся к вредным нерастворимым веществам.

Инфракрасный спектрофотометр. Наиболее универсальным прибором для определения содержания воды, продуктов окисления масла и определения других изменений в составе органических компонентов масла является инфракрасный спектрофотометр. В приборе используется принцип посылки инфракрасного излучения через две ячейки. В одной ячейке находится свежее масло, а в другой — отработавшее.

Адсорбция света имеет место в обеих ячейках с маслом. Разница адсорбционной способности автоматически регистрируется На номограмме в диапазоне длин волн 2,5—И мкм (рис. 6.14). Вертикальные пики показывают дифференциальную абсорби- руемость на длинах волн, отмеченных на горизонтальной шкале. Направленные вниз пики фиксируют добавление каких-либо

примесей и отработавшему маслу. Направленные вверх пики y*i зывают на удаление каких-либо компонентов из масла. Спад hi длине волны 2,2 мкм характеризует загрязнение масла водой.] Спад на длине волны 5,8 мкм соответствует окислению масла, что| связано либо о процессом оксидирования масла в результате; высоких температур и реакции с кислородом, либо с проникновением в масло продуктов сгорания. Пики вверх на длине волньй 6,9 мкм показывают частичное реагирование щелочной присадки^ в кислотами продуктов сгорания топлива, в результате чего присадка истощается. Это свидетельствует о нормальном функционировании этой присадки. Всплеск на длине волны 9,5 мкм харак-j теризует типичный сульфонадный пик, что наблюдается при] загрязнении определенными очищающими средствами, которые] часто используются в МО или которые могли образоваться в си-1 стеме вследствие добавления других смазочных масел. Однако] инфракрасный спектрофотометр не отличает пресную воду orj соленой. 1

Эмиссионный спектрофотометр. Этот прибор применяется! для измерения содержания определенных металлов, млн-1 по| массе. I

Эффективность показаний этого прибора при обнаружении] начинающегося износа в большей степени зависит от частоты от-] бора проб, причем все пробы надо проверять на одном и том же приборе с тем, чтобы внезапное изменение содержания металла] можно было выявить до выхода детали из строя (т. е. пробы из дизеля для анализа нужно брать часто).

Присутствие топлива в масле можно обнаружить при определении температуры воспламенения и вязкости бывшего в употреблении масла. Если вязкость масла понизилась на один класс или температура воспламенения упала ниже 155 °С, то требуется смена его из-за разжижения топливом.

Приблизительную вязкость устанавливают следующим методом! пробы свежего масла и масла, находящегося в дизеле, наносят при одинаковой температуре на стеклянную или металлическую плиту и наклоняют ее; на основании сравнения скорости стенания проб можно установить вязкость употребляемого масла (больше или меньше вязкости свежего масла).

К

Специальные исследования масел сводятся к следующему: изучению етойких эмульсий в масляных системах;

Лаборатория |

Анализируемый показатель |

Метод анализа |

Корабельная для анализа топлива и масел (КЛМТ) Судовая комплектная для анализа масел и топлива (СКЛАМТ) Портативная |

Плотность Вязкость Содержание по массе: воды механических примесей Кислотное число Плотность Вязкость Содержание по массе: воды механических примесей Температура вспышки Щелочное число Кислотное число Величина pH Содержание по массе: загрязнений топлива воды |

По ГОСТ 3900—47 Корабельным вискозиметром По теплоте гидратации при взаимодействии с MgS04 По эталонным капельным приборам Индикаторный С помощью нефденсиметров По времени истечения нефтепродуктов с помощью индикатора вязкости По повышению температуры при взаимодействии с гидридом кальция По эталонным капельным пробам Прибором ПТВ Индикаторный > » По эталонньй* капельным проба'м По скорости истечения По повышению температуры при взаимодействии с MgS04 |

Примечания. 1. Время проведения анализа моторного масла в КЛМТ и СКЛАМТ составляет 1,5 ч, в портативной лаборатории 0,5 ч. 2. Габариты и масса КЛМТ равны 550X305X206 мм и 18 кг, габариты и масса СКЛАМТ — 550X525X320 мм и 15 кг, габариты и масса портативной лаборатории — 340X210X85 мм и 2,5 кг. |

||

применению инфракрасного спектрофотометра для определения окисления в масляных системах вследствие непосредственного загрязнения частично сгоревшим в цилиндрах маслом;

предотвращению преждевременной забивки сеток фильтров или самих масляных фильтров (волокна, отделившиеся от щеток и ветоши, с помощью которой проводится очистка, часто образуют плотный слой на экранах масляных фильтров, где затем накапливаются вода и продукты окисления, и этот слой начинает выглядеть как консистентная смазка);

изучению коррозии водяных труб системы охлаждения, приводящей к утечке воды в масляную систему.

Ю Оаеаааакоа М. К. а др.

-м i!

Часто ирббяемл исследования масел связаны с кавитационной эрозией, вызванной высокой скоростью воды или наличием воздушных пузырьков, приводящих к коррозии. Обработка охлаждающей воды с помощью ингибитора фирмы «Мобил» может ослабить или совсем устранить подобные явления.

Аппаратура контроля STM, используемая на судах, позволяет контролировать важные параметры: маслоразжижение, кислотность, загрязнение. Кислотность проверяется по цвету индикатора, помещенного в водный раствор: при pH до 4 индикатор принимает желтый цвет, при pH от 5 до 6 — зеленый, а при pH свыше 7 — пурпурный. Разжижение проверяется методом «па-

Рис.

6.15. Магнитная пробка в масляной системе.

1

— подшанввки; 1

-» насос; 3

— отстойник; 4

■— фильтр.

дающих шариков». Загрязнения измеряются при помощи метода «масляного пятна» (по цвету пятна и сравнением с эталоном шкалы Мюн селла).

Магнитный обнаружитель. С его помощью собирают металлические частицы в масле, которые появляются там в результате усталостных разрушений. Захват частиц (в основном железных) магнитом дает возможность просто и эффективно оценивать состояние деталей дизеля. Магнитный обнаружитель состоит из корпуса, вмонтированного в масляную систему, и магнитной пробки, устанавливаемой таким образом, чтобы магнит был открыт для циркулирующего масла. Магнитные пробки (рис. 6.15) регулярно извлекаются (обычно через 25 ч эксплуатации) для осмотра захваченных частиц, вместо них вводятся новые пробки. Металлические частицы подшипников качения и зубчатых передач — чешуйчатого типа, яркие и относительно гладкие с одной стороны и матовые — с другой.

Феррограф. Это устройство для определения распределения частиц в соответствии с размерами (большие частицы располагаются с одной стороны индикаторного стекла, а более мелкие частицы — с другой). Основой этого устройства является сильный магнит.

Рентгеновская дефектоскопия. Для определения наличия ферромагнитных и неферромагнитных частиц в масле применяется рентгеновская дефектоскопия. В радиационном датчике используется рентгеновская флюоресценция на основе излучения радиоизотопа (определяются концентрации От 0 до 550 млн-1 с точ

ностью 6 млн-1 в диапазоне температур 15—200 °С). Рекомендации по частоте отбора проб: для МОД через каждые 2500 ч эксплуатации (6 мес), эта величина может изменяться в зависимости от опыта, накопленного на первом этапе эксплуатации; для СОД— ежегодно.

Масляные фильтры. По степени очистки масляные фильтры делятся на две группы: грубой очистки (ФГО) и тонкой очистки (ФТО). ФГО бывают сетчатые и щелевые (пластинчато-щелевые и проволочно-щелевые) и, как правило, выполняются сдвоенными, переключающимися трехходовым краном (рис. 6.16). В качестве фильтрующего элемента применяют латунную или медную сетку с ячейками в свету диаметром 0,125; 0,15; 0,18 мм^ Характеристики пластинчатых фильтров приведены в табл. 6.18.

ФТО обычно изготовляют из бумаги, фетра или толстого волокнистого материала (табл. 6.19, рис. 6.17). Крупные частицы размером вплоть до 100 мкм остаются на сетке ФГО. Небольшое

А

О

ь

Я

СХ-0.

о

•&

..

а

Я

а

3

X

0>

\o

о

о.

н

33

фильтрующие

элементы; 2

— корпус фильтра; 5 — стяжная гайка; 4

— манометр; 5 — кран спуска воздуха; 6

—

неподвижный

линдр;

7 — ротор; 8

— сопловые наконечники.

к

§8

р

£

а

к

ч я

® -в-

к

S

03

Н” *

2

•S2

^

*5

О, Я

н S

Л

в

ч

Я

о

X

•н

•*!

СО « 2

1"

83

S S

Ь о I в

к

hd с

II

si

•я

§

33

о

н

0

О

о.

н

л

ч

Я

•в*

3

с

X

н

СО

Марка фильтра |

Условный проход Dy, мм |

j Давление, 1 МПа |

Номинальная тонкость фильтрации, мм |

Пропускная способность, и*/ч |

| Максимальная температура, вС |

а о 8 Й |

Габарнты, мм |

1ФЩ 32/40 |

32 |

3,9 |

0,25 |

5 |

100 |

37 |

306x210x540 |

2ФЩ 32/40 |

32 |

3,9 |

0,4 |

5 |

100 |

37 |

306 x 210 x 540 |

1ФЩ 125/6 |

125 |

0,6 |

0,5 |

100 |

70 |

190 |

620X586X740 |

2ФЩ 125/6 |

125 |

0,6 |

0,4 |

100 |

70 |

190 |

620X 586X 740 |

1ФЩ 150/6 |

150 |

0,6 |

0,25 |

200 |

70 |

230 |

670X 636X 760 |

2ФЩ 150/8 |

150 |

0,6 |

0,4 |

200 |

70 |

230 |

670X 636X 760 |

Таблица 6.19. Фильтрующие материалы для полнопоточной тонкой очистки масла в дизелях

|

* Тонкость |

Макси |

я я |

о о _ O.CJT с OS' Я |

А |

Ь Я V |

• Сопротивление, МПа |

|

Марка материала |

фильт рации, мкм |

мальный размер пор, мкм |

1 Толщина, |

Удельная пускиая собность, |

Порнстост отв. ед. |

Коэффицн отсева, % |

придав- лива- нню |

излому |

БФМ |

20—30 |

65 |

0,39 |

20 |

0,65 |

26 |

0,15 |

30 |

КФМ |

25—35 |

83 |

0,92 |

22 |

0,86 |

33 |

0,25 |

|

КФМУ |

30—40 |

90 |

0,85 |

35 |

0,88 |

30 |

0,20 |

|

(опытный) нкфмз |

30—40 |

ИЗ |

0,50 |

57 |

0,69 |

13 |

0,53 |

>100 |

ДКРБ |

35—45 |

140 |

0,64 |

100 |

0,81 |

4 |

0,50 |

>100 |

МФ15 |

30—35 |

128 |

0,55 |

65 |

0,75 |

7 |

|

|

МФ16 |

35—40 |

126 |

0,98 |

52 |

0,72 |

5 |

— |

|

БМ70 |

20—25 |

70 |

0,85 |

28 |

0,62 |

34 |

— |

— |

БМ100 |

25—30 |

100 |

0,72 |

43 |

0,69 |

12 |

— |

— |

БМ120 |

35—40 |

120 |

0,60 |

68 |

0,77 |

6 |

0,46 |

>100 |

БМ140 |

40—45 |

150 |

0,50 |

134 |

0,80 |

5 |

0,42 |

|

количество отложений на сетке состоит из высокомолекулярных полиароматических соединений (асфальтенов). Из-за высокой клейкости они действуют как связующий материал, вызывая прилипание кристаллов сульфата кальция к сетке. Поэтому они не могут быть удалены в процессе обратной промывки фильтра.

Величина осадков при «горячем» фильтровании зависит от вязкости масла (рис. 6.18). Магнитные фильтры (рис. 6.19) или магнитные вставки в сетчатых фильтрах обеспечивают очистку масла от металлических частиц износа. Все фильтры очищаются сжатым воздухом давлением 0,6—0,8 МПа. На рис. 6.20 показана эффективность фильтров различных типов.

Полнопоточные фильтры (все масло, поступающее к дизелю, должно пройти через фильтр) обладают высокой пропускной способностью (до 150 м3/ч) с тонкостью очистки 20—40 мкм (см. табл. 6.19). Важным условием правильной и надежной защиты дизеля при работе с полнопоточными фильтрами является ограничение открытия перепускного клапана. Для этого необходима установка указателя перепада давления с обязательной сменой фильтроэлемента при перепаде давления на 20—30 кПа меньшем величины перепада, соответствующего началу открытия клапана (160—180, кПа).

Для лучшего удаления более мелких частиц используется байпасный фильтр, (частично-поточный фильтр), способный уда

лять частички размерами до 3 мкм и рассчитанный на обработку не менее 10 % главного потока масла.

Степень износа основных деталей дизеля в зависимости от различных видов фильтрации показана на рис. 6.21. Тонкая очистка комбинированным фильтрованием предусматривает использование комбинированных систем, фильтров и их элементов (рис. 6.22). Комбинированию подлежат агрегаты очистки, в фильтрах — элементы, в элементах — фильтрующие перегородки. Разные фильтрующие элементы могут устанавливаться в отдельных очистителях, совмещаться в одном агрегате и быть составными. Принципиально важен способ подключения фильтров к системе. Возможна частично-полнопоточная (комбинированная) система очистки.

С целью ограничения потока масла через частично-поточные фильтрующие элементы предусмотрен дроссель. Регулировочный клапан автоматически вводит в процесс фильтрования вспомогательный элемент при тяжелых режимах работы основного. Для дизелей мощностью 20—4000 кВт имеется пять типоразмеров

фильтрующих элементов, выполняющих комбинированную тонкую очистку масла. При комбинированной очистке масла применяют фильтрующие элементы: полнопоточные, частично-поточные, и частично-полнопоточные.

В

табл. 6.20 представлены характеристики

фильтрующих материалов, рекомендованных

к использованию при комбинированной

очистке масла (в основном это листовые

материалы толщиной 0,42—0,98 мм с тонкостью

отсева 5—60 мкм, изготовленные из

синтетического волокна, скрепленного

латексом, поливинилаце- татной эмульсией

и другими клеющими составами).

В

табл. 6.20 представлены характеристики

фильтрующих материалов, рекомендованных

к использованию при комбинированной

очистке масла (в основном это листовые

материалы толщиной 0,42—0,98 мм с тонкостью

отсева 5—60 мкм, изготовленные из

синтетического волокна, скрепленного

латексом, поливинилаце- татной эмульсией

и другими клеющими составами).

Рис. 6.19. Магнитный фильтр. Рис. 6.20. Эффективность различных / — корпус; 2 — входной штуцер; 3 — фильтров,

сетка; 4 стержень сильного постоянно- j — фильтр с хлопчатобумажной набив-

го магнита; 5 пробка; о выходное кой; 2 — фетровый фильтр; 3 — бумажный

отверстие; 7 направляющие ребра; 8 фильтр; 4 — фильтр с импрегнированной пробка. бумагой; 5 — магнитный фильтр.

В табл. 6.21 приведены типоразмеры и основные показатели фильтров масляных комбинированных (ФМК) для дизелей мощностью свыше 100 кВт.

Очистка масла комбинированным фильтрованием перспективна в дизелях с повышенным наддувом, работающих на моторных и тяжелых сортах топлив, маслах групп Га и Д при низких давлениях в системе смазки 0,2—0,3 МПа, с большой долей работы на перегрузках и на неустановившихся режимах при большом поступлении в масло продуктов неполного сгорания топлива. Применение ФМК в серийных судовых дизелях позволяет увеличить срок службы моторного масла в 1,5—3 раза. Они способны очищать с тонкостью до 30 мкм 7,5—60 м3/ч масла, трудоемкость их обслуживания равна 0,4—1,2 чел.-ч на 1000 ч.

Центробежное сепарирование. Воду нельзя полностью удалить фильтрами, и, следовательно, центробежное сепарирование является незаменимым способом очистки масла от воды.

На рис. 6.23 показано влияние некоторых параметров на процесс разделения при сепарации. Сепаратор способен удалять меньшие частички воды при производительности 0,5 м3/ч по сравнению с работой при производительности 1 м8/ч. Наиболее сильное воздействие на способность сепаратора удалять частички малого размера оказывает температура масла. Для сепарирования циркуляционных масел рекомендуется температура 85—95 °С.

100

90

80 70 60 ^

50 | 4-0

§

30 20

10

0

30%

А

П-1

1-2

Втулки

Подшипники Шатунные Поршни цилиндров

коленчатого подшипники бала

7Uy0

26%

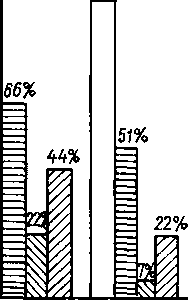

Рис. 6.21. Степень износа основных деталей дизеля.

1 — без фильтра; 2 — с частично-поточным фильтром; 3 — с полнопоточным фильтром без перепускного клапана; 4 — с полнопоточным фильтром и перепускным клапаном.

Сепараторы масляных систем СОД должны обработать четырехкратную загрузку всего циркуляционного (картерного) масла в течение 24 ч с производительностью, равной 20—25 % номинальной.

Сепараторы масляных систем МОД должны обработать все масло в системе, пропустив его дважды в течение 24 ч с производительностью 20—25 % номинальной в случае использования масла со щелочными моющими (диспергирующими) свойствами и с производительностью 30—35 % номинальной в случае использования масла, не обладающего моющими свойствами. Опыт эксплуатации ЭУ в настоящее время показывает, что очень часто сепараторы имеют недостаточные размеры для соответствующей (вышеуказанной) обработки современных масел с щелочными моющими свойствами.

Скорость проникновения сажи и нерастворимых веществ в циркуляционное масло СОД, работающих на тяжелом топливе, в 5—10 раз выше по сравнению со скоростью проникновения этих

Ч

л?*'"’ 'v

У

£ н Я*

«

О.Д е й-

'?83“|-

1

&

'акт

..во

3

^2 *

Q

ч

..д

f

s

К

** О-в*

ogSs

&§££«

«Й2*я

**

2 <U

Я

•

О

Си я н

о.

С в ®

ч»о

2 У Ю 2

Н

Й ' о S

»

Л ад

;

• - я 5 St;

Jg*

'я*

»

« I ••5

CO.*..

f-XD Hi SC 33

S

.

-

p14

n

а»

о s

к

s

«

ь

« « s

.

С

W * e

4 I

c

2

s 5 в)

I

Jк

««os

S£a5^

I

gcSaj?

e

o X>»«e ••

и

ч e

o-c

О

X д

н

я 5 -в

(4

MS

М

.в

КФ •©*

•if

О-

П|>"М s

§ « S * -

* к .. я

S §■§ в* с <Г с 5 ос Й

§*

2 к S В-СЪ

Sr а * ' з * и

ш n s S

S ЯЮ I

-4sS I 1 a S 8^ g г § * .

К J B,u «

О S н ° ..

.-3 3 I s

§5 £•§•* §. •ggvf^

-5 S ® • л

1° 8а;

CL, п (0(1)

I 1

НЙЩ J1

ko

*

Фильтрующий

элемент

Габариты,

мм

Предпочтительные

для использования в элементах

фильтрующие материалы

Тонкость

отсева, мкм

Поверхность

фильтрам ции, м1

Пропускная

способность ***, м*/ч

Грязе-

емкость

элементов, кг

ЭП-0,6

*

71ХЗЗХ

156

КМФ25,

МФ35, БМ40

25—40

0,28—0,37

.0,5—1,5

0,1—0,2

ЭП-1,5

100Х39Х

196

МФ35,

ДРКБ45, НКФМ35

35—45

0,63—1,49

1,1—3,4

0,2—0,5

ЭП-2,8

125X43X234

МФ35,

ДРКБ45, НКФМ35

35—45

1,25—2,91

1,8—5,8

0,4—1

ЭП-6,4

150X

54X 363

БМ45,

ДРКБ46, БМ40

40—45

i;95—3,51

3,0—7,8

0,8—1,5

ЭП-10,2

180Х

67Х 400

БМ45,

ДРКБ45, БМ40

40—45

3,12—5,42

4,3—9,9

1,0—2

ЭП-0,6

71ХЗЗХ

156

КФМ

25/БМ40 **

<35

0,30

0,8

0,1—0,2

ЭП-1,5

100Х39Х

196

КФМ

25/БМ40

<35

0,63—0,73

1,0—2,3

0,2—0,4

ЭПК-2,8

125X43X234

НКФМ

20/ДРКБ41'

<35

0,92—2,05

1,7—3,4

0,3—0,8

ЭПК-6,4

150X

54X 363

НКФМ

20/ДРКБ4

<35

1,39—4,58

2,9—4,5

0,6—1,3

ЭПК-10,2

180X67X400

НКФМ

20/ДРКБ45

<35

3,78—7,18

3,2—5,6

1,0—1,8

ЭК-0.6

71ХЗЗХ

156

БМ

15/ДРКБ45, НКФМ 20/БМ45

15—45

0,44—0,61

0,4—1,1

0,2—0,3

ЭК-1,5

100Х39Х

196

БМ

15/ДРКБ45, НКФМ 20/БМ45

15—45

1,07—1,49

0,8—1,9

0,3—0,6

ЭК-2,8

125X43X234

БМ

15/ДРКБ45, НКФМ 20/БМ45

15—45

2,11—2,90

1,3—2,8

0,8—1,3

ЭК-6,4

150X54X363

БМ

15/БМ40, БМ 15/БМ45

15—45

5,18—5,76

1,9—3,7

1,0—2,4

ЭК-10,2

180X

67X 400

НКФМ

20/ДРКБ45, НКФМ 20/БМ40

20—45

6,23—8,26

2,6—4,5

1,5—3,8

ЭЧ-0,6

71X33X156

КФМ10,

БМ15, НКФМ20

10—20

0,15—0,61

0,2—0,5

0.3—0,5

ЭЧ-1,5

100Х39Х

196

КМФ10,

БМ15, НКФМ20

10—20

0,21—1,48

0,3—1,2

0,5—1,2

ЭЧ-2,8

125X

43X 234

КФМ10,

БМ15, НКФМ20

10—20

0,47—2,89

0,6—2

1,1—3

ЭЧ-6,4

150X

54X 363

КФМ10,

БМ15, НКФМ20

10—20

1,01—6,53

1,3—2,4

2,0—4,5

ЭЧ-10,2

180X

67X 400

КФМ10,

БМ15, НКФМ20

10—20

1,46—10,24

1,7—3,8

3,0—6

*

Число обозначает объем элемента, дм*.

**

В

числителе —.материал основной шторы,

в знаменателе — дополнительной

(вставки). *** Определяется на масле

вязкостью 0,5* 10"* м*/с при перепаде

давлений 5 кПа прн 50

'С.

Таблица 6.21. Характеристики фильтров масляных комбинированных

Показатель |

ФМК 2/1 |

п US £ е |

п * US £ в |

сч ‘— a S в п |

ФМК 6/3 |

2ФМК 8/4 |

* 04 US £ в С4 |

£ СЧ X Й в сч |

со 04 US

С4 |

|

Номинальная пропускная способность, м®/ч: |

|

|

|

|

|

|

|

|

|

|

по полному потоку |

7,5 |

7,5 |

15 |

15 |

22,5 |

30 |

30 |

45 |

60 |

|

по байпасу Количество устанавливаемых |

0,1—1 |

0,2—2 |

0,2—2 |

0,4—4 |

0,3—3 |

0,4—4 |

0,8—8 |

0,6—6 |

0,4—4 |

|

в корпус фильтрующих элементов: |

|

|

|

|

|

|

|

|

|

|

ЭП |

1 |

1 |

2 |

2 |

3 |

4 |

4 |

6 |

8 |

|

ЭЧ |

1 |

2 |

2 |

4 |

3 |

4 |

8 |

6 |

4 |

|

Условный проход Ду, мм |

40 |

50 |

63 |

50 |

63 |

53 |

63 |

63 |

63 |

|

Начальная тонкость отсева, мкм: |

|

|

|

|

|

|

|

|

|

|

ЭП |

30—45 |

30—45 |

30—45 |

30—45 |

30—45 |

30—45 |

30—45 |

30—45 |

30—45 |

|

ЭЧ |

5—60 |

5—60 |

5—60 |

6—60 |

5—60 |

5—60 |

5—60 |

5—60 |

5—60 |

|

Рабочее давление, МПа |

0,2—0,8 |

0,2—0,8 |

0,2—0,8 |

0,2—0,8 |

0,2—0,8 |

0,2—0,8 |

0,2—0,8 |

0,2—0,8 |

0,2—0,8 |

|

Гидравлическое сопротивление фильтра *, МПа |

0,03 |

0,03 |

0,03 |

0,03 |

0,03 |

0,03 |

0,03 |

0,03 |

0,03 |

|

Начало открытия перепускного |

0,16— |

0,16— |

0,16— |

0,16— |

0,16— |

0,16— |

0,16— |

0,16— |

0,16— ; |

|

клапана при перепаде давле |

0,18 |

0,18 |

0,18 |

0,18 |

0,18 |

0,18 |

0,18 |

0,18 |

0,18 |

|

ния, МПа |

|

|

|

|

|

|

|

|

|

|

Габариты, мм |

460X |

680X |

870Х |

680X |

1330Х |

880X |

1330Х |

1330Х |

1300Х ! |

|

Х200Х |

Х200Х |

Х200Х |

Х200Х |

Х200Х |

Х200Х |

Х200Х |

Х200Х |

Х200Х i |

||

|

Х610 |

Х610 |

Х610 |

Х975 |

Х610 |

Х975 |

Х975 |

Х975 |

Х975 ; |

|

Масса, кг |

40 |

61 |

76 |

89 |

92 |

107 |

132 |

132 |

132 |

|

Ресурс до капитального ремонта, |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

|

тыс. ч |

|

|

|

|

|

|

|

|

|

|

* Проверяется для номинальной пропускной способности по основному потоку при вязкости масла 0,25. И |

м*/с при 50 “С. |

|||||||||

загрязнений в масляные системы МОД (по исследованиям фирмы 'i «Мобил»). J

Самоочищающиеся сепараторы при очистке масел без приса- J док используют подачу пресной воды с неизменным давлением я в количестве 2—5% производительности сепаратора. Темпера- тура воды должна быть по отношению к маслу приблизительно J на 2 °С выше, при этом необходимо обратить внимание на то, чтобы в выходящем из сепаратора масле количество воды не ■

превышало

0,2 % очищаемого масла. Масла с присадками

очищаются в режиме пурификации. Только

при | использовании смазочных масел с

; присадками, хорошо растворимыми 1 в

воде, рекомендуется употреблять '

сепаратор в режиме кларификации.

Необходимо уменьшать расход ' масла

через сепаратор, чтобы вязкость масла

составляла 20—40 мм2/с

(табл. 6.22). щ

превышало

0,2 % очищаемого масла. Масла с присадками

очищаются в режиме пурификации. Только

при | использовании смазочных масел с

; присадками, хорошо растворимыми 1 в

воде, рекомендуется употреблять '

сепаратор в режиме кларификации.

Необходимо уменьшать расход ' масла

через сепаратор, чтобы вязкость масла

составляла 20—40 мм2/с

(табл. 6.22). щ

Обычно применяют один-два мае- у ляных сепаратора. Зависимость но-

Рис. 6.23. Зависимость размеров частиц d кислот, воды, железа и углерода, которые теоретически могут быть удалены с помощью' центрифуги, от температуры масла.

А — производительность 1000 л/ч; В — производительность 500 л/ч.

1 — окисленное масло; 2 — вода; 3 — углерод; 4 — железо; 5 — рекомендуемый диапазон температуры сепарирования.

минальной производительности Q„, м3/ч, сепараторной установки от мощности ГД, кВт, описывается уравнением: для дизелей «Бурмейстер и Вайн» Q„ — 0,6. \0~3Ne гд, для дизелей «Зуль- цер» и MAN Qn = 0,5. Ю”8^ гд.

Масляные центрифуги применяют для ряда СОД и ВОД. Их можно приводить во вращение от коленчатого вала дизеля, воздушной или газовой турбины, электродвигателя или от гидравлического реактивного привода. Частота вращения центрифуг с гидравлическим реактивным приводом лежит обычно в пределах 5000—8000 об/мин, а тонкость очистки составляет до 3— 5 мкм. Ими оборудованы, например, ДГ типов 614Т, 814Т и 6ЧН 18/22, 8NVD-36 судов типов «Красноград», «Советский воин», «Выборг» и др. Наиболее эффективно действие реактивных центрифуг при очистке масел с присадками, так как они в меньшей степени задерживают присадку, чем ФТО.

Центрифуга (рис. 6.24) устанавливается внутри кожуха 3, сообщенного с картерным пространством, и подключается в систему параллельно. Отфильтрованное масло стекает из нее в картер или в специальный маслосборник. Ротор центрифуги, состоящий из корпуса и крышки, закреплен на втулке гайкой. Втулка вращается на оси в двух бронзовых подшипниках. Подвод масла по каналу а происходит через отверстия б и в к соплам. Выходные каналы г последних направлены под прямым углом к оси вращения ротора. Масло, выходящее под давлением из сопловых отвер-

Рис.

6.24. Масляная центрифуга дизеля 6ЧСП

18/22.

1,8

—

бронзовые подшипники; 2

— гайка; 3

—

кожух; 4

—

втулка; б

— крышка; в

— сопла; 7 — корпус; 9

—ось; а,

б, е, г —

масляные каналы.

стий ротора под действием центробежных сил, приводит его во вращение (п — 500-7-600 рад/с). Оно очищается от взвешенных тяжелых частиц, которые отбрасываются к внутренней стенке ротора, откуда они периодически удаляются.

В системе смазки дизеля для повышения эффективности очистки масла от смолистых веществ целесообразно между ФГО и ФТО устанавливать подогреватель, поддерживающий температуру масла перед ФТО не ниже 70—75 °С.

Самоочищающиеся фильтры фирм «Вокес», «Реллумикс», «Болл и Кирх». Эти фильтры (табл. 6.23) имеют фильтрующие элементы объемного, пластинчато-щелевого и сетчатого типов, устройства для регенерации, распределительный механизм, цилиндрический гидропреобразователь, воздушный аккумулятор. Они имеют различные способы регенерации элементов (рис. 6.25). Фильтры фирм «Болл и Кирх» и «Реллумикс» плохо очищают масло от тонкодисперсных нерастворимых продуктов, в связи с чем фильтры рекомендуется применять в сочетании с сепаратором. В целом наиболее перспективны фильтры фирмы «Болл

Таблица 6.22. Рекомендации по характеристикам и режимам работу масляных сепараторов для различных типов дизелей

Показатель |

Двухтактные дизели |

Четырех тактные дизели |

|

Масло без присадки или базовое |

Универсальное масло с присадками |

Масло с присад* ками или щелочное |

|

Вязкость, SAE Загрузка сепаратора относительно номинальной производительности, % Температура сепарации, °С Минимальная кратность сепарации, кол-во в сут |

30 60 75—85 3 |

30 30 75—85 1.5 |

30 или 40 20—25 80—95 4 |

Примечание. Сепарирование одноступенчатое в параллельном потоке; непрерывная работа в режиме пурификации, кларификация только в случае рекомендации поставщика масла. |

|||

Таблица 6.23. Характеристики самоочищающихся фильтров масла

Показатель |

6.33 (фирна «Болл и Кирх») |

А320-400 (фирма «Реллумикс») |

«Микрома- кик 20L» (фирма «Вокес») |

Пропускная способность при вязкости масла v = 15 мм2/с: общая, м3/ч |

100 |

64 |

91 |

удельная, м3/(ч-кг) |

0,4 |

0,6 |

0,13 |

Тонкость отсева загрязнений, мкм |

32—40 |

50—56 |

8—15 |

Максимальная вероятность защиты |

100 |

60—70 |

100 |

пар трения дизеля от попадания крупных абразивных чаЬтиц, % Удельная интенсивность очистки |

5,4 |

9,9 |

2,2 |

масла от нерастворимых в бензине продуктов, г/(ч-кг) Удельная поверхность фильтрации, см2/кг Потери фильтрата при регенерации |

90 |

130 |

67 |

0,1—0,5 |

10—15 |

6—8 |

|

фильтрующих элементов, % Соотношение перепадов давлений при |

9—10 |

1,2—1,3 |

4—5 |

регенерации и фильтрации Срок необслуживаемой работы, ч |

1500—2000 |

1000—1500 |

1000—1500 |

Трудоёмкость обслуживания. |

2—4 |

6—8 |

4—6 |

чел.-ч/ 1000 ч |

|

|

|

и Кирх». Самоочищающиеся-1»втома№чес*га« "ФчЮ<фйршг;еБоял и Кирх» (ФРГ) (табл. 6.24) установлены почти на всех дизелях «Зульцер», «Бурмейстер и Вайн» и «Пилстик».

Особенность фильтра 174-21 — использование рабочей жидкости (топлива или масла), подлежащей фильтрованию, для очистки фильтровальной перегородки. В связи с этим фильтры могут работать только в системах с давлением не ниже 0,2 МПа. При автоматической очистке элементов этих фильтров процесс фильтрования не прерывается.

Самоочищающийся фильтр 174-Рп имеет шесть фильтровальных камер. Перепад давлений при фильтровании нефтепродуктов

Рис.

6.25. Принципиальные схемы регенерации

фильтрующих элементов фирм: а

— «Реллумикс»; б — «Вокес»; в

— «Болл и Кирх». .

через незагрязненную сетку фильтра составляет 0,015—0,025 МПа. Автоматическая очистка фильтрующих элементов эффективна и не требует ручной мойки в течение более 1000 ч эксплуатации.

Система управления очисткой фильтров типа 174-21 —электрическая с пневматической силовой частью. Давление сжатого воздуха 0,4 МПа. В цепях управления используется постоянный ток напряжением 24 В. Система состоит из датчика перепада давлений, электромагнитного реле, двух реле давления, двух кнопок и электромагнитного клапана. При увеличении перепада давлений до 0,08 МПа датчик перепада замыкает контакты, происходит очистка фильтрующего элемента при открытом клапане слива.

При проектировании более мощных фильтровальных установок фирма «Болл и Кирх» наряду с электрической схемой управления применила чисто пневматическую. В этом случае давление силового и управляющего воздуха одинаково и увеличено до 0,6 МПа. Система управления очисткой фильтров 174-30V надежна в эксплуатации и получила самое широкое распространение при автоматизации процесса маслоочистки и топливоподготовки на судах (рис. 6.26). В новейших зарубежных самоочищающихся фильтрах наблюдается снижение числа или исключение дублирующих очистителей за счет перевода автоматических фильтров на работу по программе с дробным резервированием, т. е. резервированием не всего агрегата, а лишь некоторых его фильтровальных камер.

Надежйой конструкцией фильтровальной установки является очиститель с золотниковым распределением цилиндрического

Таблица 6.24. Основные технические характеристики самоочищающихся фильтров фирмы «Болл и Кирх»

Марка фильтра |

Номинальная пропускная способность» м*/ч |

Условный проход Dy. ни |

Габариты, нм |

Масса, кг |

174-21 |

3,5 |

32 |

597X 266X 500 |

110 |

|

6 |

40 |

736,5X 285X 590 |

165 |

|

10 |

50 |

951,5X285X810 |

200 |

174-Рп |

90 |

125; 150 |

510Х 550Х 1420 |

230 |

|

160 |

200 |

696Х720Х 1590 |

365 |

|

250 |

250 |

744X760X1770 |

520 |

|

450 |

300 |

824 X 970X1970 |

620 |

|

600 |

350 |

1054X1080X2190 |

1230 |

174-30V (Н) |

40 |

80 |

470X505X920 |

170 |

|

100 |

150 |

580 X 550X 1081 |

250 |

|

170 |

200 |

800X650X1210 |

450 |

|

280 |

250 |

940Х700Х 1320 |

600 |

типа, электрическим приводом поворотного устройства* дроблением фильтровальной перегородки на малые элементы в форме свечей с высокими значениями удельной рабочей поверхности, коэффициента живого сечения и жесткости опорного каркаса. Потери нефтепродукта лри автоматической промывке фильтра 174-30V составляют от 1 до 20 дм3 на каждую продувку (в других фильтрах на единицу пропускной способности при самоочистке расходуется в 1,8—4,6 раза больше). ч

Очистка фильтрующих патроноэ обеспечивается составом «Веком В-85», который удаляет практически все загрязнения с ситовых фильтровальных тканей, а именно: кокс, жиры, краски, деготь, смолу и др. Его можно без опасений использовать для всех металлов. «Веком В-85» не огнеопасен. Удаление масляных осадков происходит за 0,5—1 ч, слоев краски и дегтя — за 1—2 ч, отложений кокса за 6—12 ч. При попадании «Веком В-85» на кожу его необходимо немедленно смыть водой или разбавленным спиртом,-

Совершенствование средств очистки масел привело к следующему:

созданию фильтроэлементоВ’ тина «Нарва-^бз» ;и фильтро- элементов новых типов, картона КФМ и бумаги БМ70 (аналога бумаги ДРКБ);

![]()

Рис.

6.26. Автоматический фильтр обратной

промывки типа 174-30V

с

системой

управления.![]()

1—

входное отверстие фильтра; 2

— спуск промытой грязи; 3 — клапан спуска

грязи с выравниванием давления; 4

— двухступенчатый закрывающий кран; 5

— грязная сторона кольцевой камеры;

6

—• каналы промывки; 7

— чистая сторона кольцевой камеры; 8

— переключающий вал; Я

— ручной рычаг; 10

— корпус фильтровочной камеры*, 11

—

фильтрующий элемент; 12

—

автоматический выпуск воздуха; 13

— корпус; 14

— емкость сжатого воздуха; 15

— переключающий поршень; 16

— переключающий диск; 17

—

переключающий поршень; 18

— выходное отверстие фильтра; 19

— переключатель выравнивания давления;

20

— переключатель разницы давлений; 21

— логический блок; 22

—

пневматический блок; 23

— блок воздухоподготовки; I

— поток фильтруемого топлива; II

— поток продувочного воздуха; III

— продувающая масляно-воздушная смесь;

IV

— наполняющий поток.

1—

входное отверстие фильтра; 2

— спуск промытой грязи; 3 — клапан спуска

грязи с выравниванием давления; 4

— двухступенчатый закрывающий кран; 5

— грязная сторона кольцевой камеры;

6

—• каналы промывки; 7

— чистая сторона кольцевой камеры; 8

— переключающий вал; Я

— ручной рычаг; 10

— корпус фильтровочной камеры*, 11

—

фильтрующий элемент; 12

—

автоматический выпуск воздуха; 13

— корпус; 14

— емкость сжатого воздуха; 15

— переключающий поршень; 16

— переключающий диск; 17

—

переключающий поршень; 18

— выходное отверстие фильтра; 19

— переключатель выравнивания давления;

20

— переключатель разницы давлений; 21

— логический блок; 22

—

пневматический блок; 23

— блок воздухоподготовки; I

— поток фильтруемого топлива; II

— поток продувочного воздуха; III

— продувающая масляно-воздушная смесь;

IV

— наполняющий поток.

разработке ФГО масла из синтетических фильтромате- риалов;

внедрению комбинированной системы очистки масла;

применению в ФГО специальных иглопробивных материалов из синтетических волокон (табл. 6.25), способных по своим филь

тровальным, гидравлическим и механическим свойствам заменить дорогую латунную сетку, которые представляют собой специальные чехлы, надеваемые на каркас из опорных дисков; в качестве каркаса используются наборы дисковых фильтроэлементов.

Характеристики новых фильтроматериалов для фильтров тонкой очистки масла приведены ниже:

КФМ БМ-70

Тонкость отсева, мкм 25 40

Толщина, мм . 0,9 0,5

Удельная пропускная способность, м3/с-103. . 5,5 30,5 Сопротивление продавливанию, кПа 240 350

Таблица 6.25. Характеристики иглопробивных фильтроматериалов

Показатель |

ГОСТ |

ИГФ1 (капроновое волокно) |

ИГФ2 (лавсановое волокно) |

Ширина, см |

15902.1—80 |

140±3 |

140±3 |

Поверхностная плотность (масса |

12023—66 |

0,2 |

0,2 |

1 ма), кг/ма |

|

|

|

Толщина, мм, не более |

12023—66 |

2,5 |

2.5 |

Разрывная нагрузка полоски |

15902-3—80 |

|

|

50хЮ0 мм, Н, не менее: |

|

|

|

по длине |

|

294 |

294 |

по ширине |

|

440 |

440 |

Изменение при разрыве, %, не |

15902.3—80 |

|

|

более: |

|

|

|

по длине |

|

130 |

130 |

по ширине |

|

110 |

110 |

Сопротивление продавливанию, |

15902.3—80 |

1 |

1 |

кПа-10» |

|

|

|

Воздухопроницаемость, м3/(м2-с) |

12088—66 |

0,750 |

0,650 |

Тонкость отсева, мкм |

15902-3—80 |

100 |

76 |

Удельная пропускная способ |

15902-3—80 |

0,1 |

0,08 |

ность, м/с |

|

|

|

Пористость |

15902-3—80 ' |

0,91 |

0,88 |

Комбинированная очистка масла заключается в следующем: в начальный период работы ФГО и ФТО масла включены в систему последовательно (при этом в качестве ФГО используется ИРФ, а в качестве ФТО — фильтроэлементы шторного типа из волокнистых материалов). По мере загрязнения фильтров (по росту перепада давлений на них) гидравлическое устройство автоматически переводит их с последовательного включения на параллельное, при этом через каждый фильтр пройдет не весь поток масла, а его часть. В результате перепад давления на фильтре снизится и в дальнейшем будет нарастать менее интенсивно. Комбинированная система очистки масла позволит повысить срок службы фильтров тонкой очистки масла на 30—40 % без ухудшения качества очистки масла.

'■^rr : ТШЙвйёМяЬ**ШЩААй:(мрыйвп-

в масляной системе

Кожухотрубные охладители. Кожухотрубные водомасляные и водо-водяные охладители изготовляются следующих типов; А — с охлаждающим элементом из круглых гладких труб; Б — с охлаждающим элементом из круглых труб, оребренных поперечно-винтовой накаткой, лентой, кольцевыми ребрами или общими пластинами (используются только как водомасляные); В — с охлаждающим элементом из плоских труб, имеющих тур- булизирующие вставки или профильные выштамповки, при течении масла внутри трубы. В охладителях типов А и Б охлаждающая водациркулирует внутри труб, а в охладителях В — в межтрубном пространстве.

Характеристики кожухотрубных охладителей масла и воды для судовых дизелей приведены в табл. 6.26, 6.27.

Таблица 6.26. Характеристики кожухотрубных охладителей масла и воды для судовых дизелей

Показатель |

Охладитель |

|

водо- масляный |

водо- водяной |

|

Коэффициент использования массы охлаждающего элемента Kq, не менее, Вт/(кг- К) Коэффициент -использования объема охлаждающего элемента К„, не менее, кВт/(м3- К) Перепад давлений в полостях Др, кПа, не более: масла охлаждаемой воды охлаждающей воды |

30—70 40—50 117 49 |

40—100 20—80 98 49 |

Примечание Kg = QM (в)/(ш АГа)! К, - QM (B,/(V АГЛ). |

||

Предельно допускаемые скорости морской воды для труб из цветных металлов и сплавов следующие: из мельхиора марки МНЖМцЗО-1-1 — не более 3 м/с, МНЖ5-1—не более 2 м/с; из латуни марки JI070-1 — не более 1,2 м/с, меди марки МЗС — не более 0,9 м/с. Средняя скорость охлаждающей воды должна быть не менее 0,5 м/с. Наружный диаметр труб: гладких 6—16 мм, оребренных 15—30 мм с шагом оребрения 1,5—3 мм и высотой оребрения 2—10 мм. Охладители подвергают периодическим гидравлическим испытаниям.

Количество теплоты, отведенной в' охладителе, может быть определено по формулам: Q„ (в) = т„ (в) ДТМ (в)ср „ (в), где /пм (в)— расход масла (воды), кг/ч; АТЫ (в) = (в) — Т„ (В) — разность между температурой масла (Охлаждаемой воды) на входе и выходе из охладителя, К; ср м <„)—удельная теплоемкость масла (или воды) при средней температуре, Дж/(кг. К), и Q = = kF АГд, где k — средний коэффициент теплопередачи; F — поверхность теплообмена; ДГл — средний логарифмический температурный напор, К, в охладителях масла и воды, определяемый по формулам: для одноходового потока охлаждающей воды

АТ — (^м (в) ^о- ■) (в)

tAi л Тг 7*” 9

2,31g

м(в)

ов

Ти (в) Го. в

для двухходового потока охлаждающей воды

АТ (Гм(в)-Го. в)-Гм(,)-ПРо)

^ * JI 'Р' *Р" *

2,31g

“(в)

°-в

Т Тс Р

1 м (в) 1 о.в

здесь l*o. * — средняя температура охлаждающей воды, К; 7^р . = = {Т'о.л + Т1. в)/2.

Термическая эффективность охладителя

I ДГл tit = 1 л

Т' Т'

1 м 1 о. в

Переборки внутри охладителя, поддерживаемые трубками, увеличивают жесткость и прочность конструкции. Достоинство охладителей с прямыми трубками — возможность легкой очистки от загрязнений механическим путем с последующей продувкой и промывкой трубок. Однако наличие «плавающей» доски (для компенсации линейного удлинения трубок при нагревании) затрудняет эксплуатацию охладителей. В последнее время на некоторых охладителях вместо сальникового уплотнения ставят диафрагму или плавающую внутреннюю крышку. Известна также конструкция с U-образными трубками, которая отличается надежностью и герметичностью. Трубки могут деформироваться совершенно свободно, но высокая начальная стоимость и трудность очистки ограничивают их применение.

Во время эксплуатации постепенно у всех маслоохладителей полость со стороны масла загрязняется смолистыми продуктами разложения. Для их очистки в основном используют химические способы (поверхностно-активные моющие препараты). Во избежание попадания забортной воды в масло или пресную воду давление охлаждаемой жидкости поддерживают более высоким, чем давление охлаждающей забортной воды. На выходе забортной воды из охладителя иногда устанавливают специальный маелоуказатель (для сигнализации пропуска масла).

Характеристики отечественных кожухотрубных водомасляных охладителей унифицированной конструкции, предназначен-

зо8 . •

ных для работы при давлении рабочих сред до 980 кПа и температуре до 115 °С, приведены в табл. 6.27. Кожухотрубные охладители отличаются высокой надежностью, простотой изготовления, эксплуатации и ремонта.

Пластинчатые охладители. В последнее время широко распространяются пластинчатые охладители (рис. 6.28), которые, по сравнению с кожухотрубными имеют следующие преимущества:

высокую поверхностную плотность, м2/м3, т. е. отношение поверхности теплообмена к объему установленного охладителя (пластины тесно прилегают друг к другу, что обеспечивает максимальную площадь поверхности теплообмена);

Таблица 6.27. Характеристики водомасляных охладителей

Показатель |

ЮМ. 000 |

20М.000 |

30М.000 |

40М.ООО |

Расход, кг/ч: охлаждаемого масла охлаждающей воды Количество отводимой теплоты, кДж/с Поверхность охлаждения, ма |

800—15000 1000—15000 8—18 1,4—4,25 |

(0,9—2,5)-10* (1—2,5)-10* 15—30 4,8—20 |

(2,5—8)-104 (2—5) -10* 27—28 16,9—56,3 |

(4,5—20)-104 (4,5—20)-104 45—252 30—121 |

передачу большого количества теплоты на 1 ма и на 1 кг массы аппарата благодаря изготовлению пластин из тонкого материала (до 0,6 мм);

небольшие удельные габариты и массу;

удобство хранения запасных частей (прокладок и несколь* ких пластин);

легкость обслуживания (пакет пластин, сжатый болтами, открывают за несколько минут, поврежденная пластина легко и быстро заменяется без каких-либо специальных инструментов), так как высокая турбулентность потока уменьшает вероятность загрязнения;

повышение или уменьшение производительности установки на 30 % добавлением или удлинением пластин.

Наиболее распространены пластинчатые охладители фирмы «Альфа Лаваль» (табл. 6.28), выпускаемые с широким диапазоном размеров пластин (0,032—1,41 м2), типов и материалов. Охладители выполняются с расходом охлаждаемой среды (масло, пресная или морская вода) от 1 до 1500 м8/ч. Рабочее давление 1,4 МПа при температурах до 110 °С. Пластины выполняют из титана или алюминиевой бронзы, а также из нержавеющей стали. Прокладки для охладителей изготовляют из нитрильного кау

чука, вулканизованного смолой, иногда из специальных материалов, стойких к высоким температурам, таких как спрессованное асбестовое волокно. Лучший материал для пластин охладителей — титан, так как он не подвержен коррозии.

Пластинчатый охладитель состоит из двух основных элементов — рамы и набора пластин. Пакет пластин прижат подвижной нажимной плитой к неподвижной боковой плите-станине с помощью горизонтальных несущих стержней и зажимных боковых

Рис.

6.27. Схема работы пластинчатого охладителя

фирмы «Альфа- Лаваль» (а) и форма

теплопередающей пластины (б).

болтов (два или более с каждой стороны). Сжатые пластины, образующие -теплопередающие перегородки, подвешены к верхнему несущему стержню и зафиксированы с помощью нижнего. Чередующиеся каналы обеспечивают противоток для лучшей эффективности теплопередачи. Все каналы для каждой среды соединены параллельно так, чтобы входные и выходные отверстия были расположены на закрепленном (неподвижном) конце станины. Одна среда проходит через угловые отверстия слева, а другая — справа.

Все пластины имеют одинаковые форму и размеры, при этом каждая вторая пластина переворачивается, чтобы получилась система чередующихся каналов. Две концевые пластины отличаются тем, что у них наглухо закрыты углы (рис. 6.28). Гофрировка делает пластины более жесткими, увеличивает полезную площадь, повышает турбулентность потока.

Характеристики пластинчатых и кожухотрубных теплообменных аппаратов даны в табл. 6.29.

Фирма «Атлас» (Дания) разработала охладители с Тремя типами геометрических каналов теплопередающих пластин (табл. 6.30).

Диафрагменный охладитель масла. Указанный охладитель обладает более высоким коэффициентом теплопередачи, чем трубчатый, но отличается значительным гидравлическим сопротив-

Рис.

6.28. Конструкция пластинчатого охладителя

типа АМ20НВМ фирмы

«Альфа-Лаваль».

1,

6, 10

—• винты; 2,

7, N

—

шайбы; 3,

8

— прокладки; 4

— направляющая балка; 5 — нажимная

плита; 9

— несущая балка (длина 900, 1200, 1500, 1800»

2100, 2400, 2700, 3000, 3600 мм); 12

— колесо с крепящей пластиной [а

— крепящая пластина; б

— стопорный винт; в

— колесо; г

— игольчатый подшипник (НКИ 20/16); д

— упорный диск; е

—вал]; 13

— концевые пластины; 14

—

проходные пластины; 15

— патрубки для подЬода и отвода

теплоносителей; 16

— плита станины; 17

— подшипник; 18

— затяжной болт М39 (длина 750, 1050, 1350,

1650, 2250, 2550, 2850, 3450 мм); 19,

20

—

гайки;

21

— защитная труба; 22

— опорная стойка.

лением (рис. 6.29). Теплообменные элементы диафрагмы представляют собой латунные цилиндрические пластины, припаянные к патрубку. Диафрагмы взаимно повернуты на 30°, все они одинаковы и имеют несколько отверстий. Охладитель состоит из нескольких корпусов с параллельным включением по движению масла и параллельным или последовательным включением по движению воды. Холодное масло с повышенным давлением из

Марка пластин |

Поверх ность тепло обмена макси мальная, м» |

Расход * теплоносителей, м*/ч |

Объем между пласти нами, дм* |

Масса с водой *, кг |

Диаметр патрубков, мм |

Габариты, мм |

А-35 |

1200 |

1800 |

5,8 |

18 765 |

350 |

6,6X1,4X3,1 |

А-30 |

945 |

1300 |

4,8 |

И 630 |

300 |

6,0Х 1,0Х 2,8 |

АХ-30 |

945 |

1300 |

4,2 |

10 935 |

300 |

5,7X1,0X2,8 |

А-20 |

575 |

600 |

3,9 |

6 680 |

200 |

5,1X0,87X2,4 |

AM-20 |

395 |

600 |

6,9 |

6 575 |

200 |

5,4X0,81X2,3 |

А-15 |

380 |

320 |

■ 4 |

5 525 |

150 |

5,1X0,74X2,1 |

А-10 |

290 |

140 |

3,8 |

3 430 |

100 |

5,0Х0,63Х 1,8 |

AM-10 |

260 |

140 |

4,9 |

3 950 |

100 |

5,8Х0,59Х 1,5 |

Р-31 |

100 |

170 |

3,3 |

1 220 |

100 |

2,6Х0,40Х 1,4 |

Р-22 |

30 |

70 |

2,9 |

420 |

70 |

1,8X0,33X0,84 |

Р-01 |

2,4 |

14 |

2,5 |

46 |

36 |

0,5X0,18X0,46 |

* ** |

Потеря давления в патрубках 20 кПа. Цля охладителя с максимальной поверхностью теплообмена. |

|||||

впускной трубы перепускается в выпускную трубу, минуя диафрагмы, через обводную магистраль и открытый клапан.

Вихревые теплообменники. С целью интенсификации теплообмена в качестве охладителей масла применяют динамические вихревые теплообменники (рис. 6.30). Этот теплообменный аппарат представляет собой двухполостной насос с двумя концентрич- но расположенными многозаходными винтовыми роторами. Внутренний ротор, приводимый во вращение электродвигателем, засасывает охлаждаемую среду (масло, пресную воду) и подает ее винтообразно в кольцевом пространстве, образованном наружной поверхностью внутреннего ротора и внутренней поверхностью внешнего ротора. Внешний ротор, приводимый во вращение электродвигателем через зубчатую передачу, забирает охлаждающую забортную воду и через кольцевой канал подает ее в сливной трубопровод. Роторы вращаются в разные стороны, в связи с чем два вихревых потока при высокой турбулизации движутся навстречу один другому. Потоки разделены поверхностью внешнего ротора, через цилиндрическую стенку которого происходит теплопередача от нагретой среды к охлаждающей забортной воде.

Общий коэффициент теплопередачи у рассматриваемого теплообменного аппарата в три-четыре раза выше, чем у статического трубчатого, а как насос по экономичности он близок к вихревому насосу. Вихревой охладитель-насос наиболее эффективен в качестве водо-водяного охладителя (рабочая поверхность сокращается примерно в пять раз, энергоемкость в два раза). При боль-

— 00 00 © ~н О

5

о» в

5

9

* ■е-кн

•в**3?

.

(п

а,

9<

О

щ «в1

00

COfclO

CO CO СО

оГ СЧ CO*

—‘ CO <N CO in

a

н

со

в*

я

я

н

а,

й>

6*

л

£

со

ь5

s

*

«

* —,

s

2

я а

58S&*

%

5й^5нS

•&

2,Й ж а <

•б

9. с Й £ * £ о оч*

Я л

L. « У •

* я fc

« 2 •> 2

Ef о о S *« й

•в-ч а X 2 7?

то «в S 22 or с* а» Я

х 5

о •

А (О

Н5

■г*

л О О. о, • 2 §*• ° 5

е s s X

Н Я '**' а» «* |§ 2с ft)

е*

и

«

К

а

Й Й о g о о ® 5 S 4 ® о о 3 у 3 о

S-Й- 2 § га °-г 2 s A S « t -S-g;3 * ncaSj^x I >x«S9e5 s

л а> dJ 2 3 «

S SS * s 4

н « ct g & с

S3 2 32 2

© ю со со со ся 0<0-hS^S Ю т*«

*—* * CL. CQ «

ев

о

S

§"

с

с

ев

X

5

ц

м

о

Ч с У

Т а б л и ц а 6.29. Характеристики судовых кожухотрубных и пластинчатых теплообменных

0

§ м

ч

с

я

а

&

со

CQ

а

а

к

с«йеЕ5!

—<

Д PC cs ^«■5^2So 1 «йй

О CD Ю О) СО СО О о —■ 00 ^ со <М О) <М —« со 04

со

Ю ю 00 —« Ь- 00 СО СО Is»

ю ю со со

«

S

»

о.

«

CQ

<

ю

ю

1Л 00 СОЮ |

ю |

СО со со 05 ^ со © со со <м |

ю |

о> оо—<Юч*а> |

|

СО Tf сч — ^ 00 СЧ ^ Ю |

СО со |

Ю ю со |

|

о о со •** со ООО со — |

|

Z * a “ s Е 1 с N V |

|

о о h- О N сч 00 V и Q. |

|

3

as

o,

H

о

о

Q

О*

со

шом теплосъеме вихревые теплообменники рационально конструкционно выполнять в многосекционном варианте, не увеличивая длины роторов более 1 м, а увеличивая число вихревых элементов.

Рис.

6.29. Диафрагменный маслоохладитель

дизелей NVD

48.

1

—впускная труба; 2

— диафрагмы; 8

— корпус; 4

— патрубок; £

— центральная труба; 6

— выпускная труба; 7

— шариковый клапан; 8

— обводная магистраль; 9

— распределительная коробка.

Во время ремонта или очистки подогревателя масло (топливо) из секций труб сливается через спускные пробки, расположенные в днище нижней камеры (после снятия нижней крышки). Паровое пространство подогревателя изолировано снаружи слоем стеклянной ваты.

При нормальной эксплуатации подогревателя контролируют следующие параметры: температуры масла на входе и на выходе, давление масла на входе, давление пара. Из масляного пространства подогревателя необходимо периодически выпускать воздух. При вводе подогревателя в эксплуатацию следует проверить

Охладитель «Флекстерм» |

Поверхность пластин, м* |

Соединитель* ный диаметр трубы, мм |

Максимальный расход, м‘/ч |

Тепловая нагрузка, 10* кДж/ч |

10 |

0,115 |

50 |

35 |

1,46 |

20 |

0,260 |

80 |

100 |

4,19 |

402 |

0,148 |

125 |

220 |

5 |

405 |

0,300 |

125 |

220 |

9,2 |

40 |

0,460 |

125 |

220 |

12,6 |

805 |

0,490 |

200 |

550 |

16,8 |

80 |

0,840 |

200 |

550 |

25,1 |

1309 |

1,125 |

300 |

1200 |

46,1 |

130 |

1,280 |

300 |

1200 |

50,3 |

Таблица 6.31. Характеристики паровых подогревателей масла и топлива типа РО

Марка водогрева- теля |

Поверхность подогрева, мв |

Расход масла или топлива. т/ч |

Расход пара, кг/ч |

Температура масла, *С |

Давление, МПа |

Температура пара, °С |

Масса, кг |

||||

аа входе |

на вы ходе |

масла |

пара |

|

|

||||||

РО-З |

5 |

2,4 |

150 |

25 |

85 |

0,2 |

0,3 |

143 |

300 |

||

РО-ЗХ |

5 |

2,4 |

— |

25 |

85 |

0,3 |

0,5 |

160 |

287,5 |

||

РО-4 |

3,5 |

1,8 |

105 |

25 |

85 |

0,2 |

0,3 |

143 |

230,6 |

||

РО-4 |

3,5 |

1.8 |

100 |

25 |

85 |

0,4 |

0,5 |

160 |

235,65 |

||

РО-6 |

10 |

5,0 |

280 |

25 |

85 |

0.2 |

0,3 |

143 |

380 |

||

РО-9/1 |

14 |

6,0 |

100 |

109 |

125 |

1,2 |

0,3 |

143 |

520 |

||

PO-10/II |

7 |

3,0 |

80 |

95 |

125 |

1,2 |

0,6 |

165 |

391 |

||

ран |

1.5 |

0,9 |

51 |

25 |

85 |

0,2 |

0,3 |

143 |

120 |

||

Таблица 6.32. Габариты и материал подогревателей типа РО

Марка подогревателя |

Габариты, мм |

Размер трубок (диаметр, толщина, длина), мм |

Материал трубок |

РО-З |

629Х519Х 1310 |

12X1X704 |

МС70 |

РО-ЗХ |

540X 531X1210 |

12X1X704 |

МА77 |

РО-4 |

597Х481Х 1485 |

12X1X900 |

МС70 |

РО-4 |

469Х 446Х 1568 |

12X1X900 |

МС70 |

РО-6 |

630X 644X1820 |

12X1X1088 |

МС70 |

РО-9/1 |

480X805X2220 |

12X1X1515 |

МС70 |

РО-Ю/И |

655Х705Х 1960 |

12X1X1300 |

мао |

РО-11 |

333X 380X 1440 |

|

|

Рис.

6.30. Вихревой теплообменник-насос.

1 — сварная станина; 2 — сварной корпус; 3 — внешний ротор; 4 — внутренний ротор; 5 — крышка корпуса с фланцами; 6 — соединительная муфта; 7— электродвигатель; 8 — втулка сальника уплотнения вала внешнего ротора; 9 — нагнетательный патрубок пресной воды; 10— приемная полость забортной воды; 11 — нагнетательная полость забортной воды; 12 — втулка уплотнения внешнего ротора в корпусе; 13 — шестерня зубчатой передачи; 14 —подшипник внутреннего ротора; 16 — обойма для закрепления

подшипника.

Рис.

6.31. Общий вид маслоподогревателя фирмы

«Сунрод» (а)

и

его конструкции теплопередающих труб

(б).

1 — тип DU налой производительности; 2 — тип В производительностью до 10 ООО л/ч.

— тип U производительностью до 20 ООО л/ч; 4 — тип RZ для тяжелого топлива производительностью до 100 тыс. л/ч; 6 — тип М для большой производительности.

правильность подключения трубопроводов, установки арматуры и контрольно-измерительных приборов, открыть спуск воздуха из масляного пространства подогревателя, запустить насос, постепенно открыть подвод масла в подогреватель, после появления масла закрыть спуск воздуха из масляного пространства, при открытом клапане спуска конденсата постепенно открыть подвод пара, в случае появления конденсата переключить на кон- денсатный автоматический клапан.

Маслоподогреватели (топливоподогреватели типа «Сунрод» (Швеция) (рис. 6.31, а) обладают повышенной теплопередачей за счет приваривания прутков со стороны масла (топлива), имеющих хорошую теплопроводность. В типичной теплопередающей трубке «Сунрод» приваривают прутки из чистой меди, которые значительно увеличивают коэффициент теплопередачи. Конструкция маслоподогревателя отличается простотой и отсутствием возможности утечки теплопередающих сред. В зависимости от назначения, размеров подогревателя и вязкости масла (топлива) применяются различные формы теплопередающих труб (рис. 6.31, б).

Маслоподогреватель стандартного исполнения состоит из кожуха и демонтируемой батареи. Топливо (масло) и теплоноситель отделены друг от друга прочной цельнотянутой толстой стальной трубой, на которой совершенно отсутствуют развальцовки. Это исключает возможные утечки даже при высоких рабочих давлениях и длительной эксплуатации. Батарея прикреплена только одним концом, ее другой конец может свободно перемещаться, что исключает появление тепловых напряжений. Скорость дви-* жения масла (топлива) поддерживается сравнительно низкой, в связи с чем возникает меньшее число засорений, забиваний загрязнениями и др.