- •Г лава 1. Энергетические установки морских судов

- •§ 1.1. Характеристика зу различных типов

- •§ 1.2. Основные принципы выбора эу

- •§ 1.3. Эксплуатационные характеристики мод и сод

- •§ 1.4. Дивель-электрические установки

- •§ 1.5. Основные направления повышения эффективности эу

- •Глава 2. Машинные помещения

- •§ 2.1. Расположение мо в корпусе судна

- •§ 2.2. Габариты мо

- •§ 2.3. Судовой набор в районе мо

- •§ 2.4/Состав судовой дизельной установки/

- •§ 2.5. Размещение механизмов в мо

- •§ 2.6. Условия обитаемости машинных помещений

- •§ 2.7. Установка энергетического оборудования в мо

- •§ 2.8. Мастерские, подъемно-транспортные средства, лифты

- •Глава 3. Дизель-генераторы,

- •§ 3.1. Судовые электроэнергетические установки

- •§ 3.2. Технико-экономические, конструкционные и эксплуатационные характеристики вд

- •§ 3.3. Автоматизация дизелей

- •§ 3.4. Вспомогательные дигели малой мощности

- •Глава 4. Пускореверсивные системы.

- •§ 4.1. Требования к пускореверсивным системам гд и условия надежного запуска дизелей

- •§ 4.2. Система сжатого воздуха

- •§2 * ° О-s Рр — Pmln

- •§ 4.3. Системы управления гд

- •§ 4.4. Системы дау

- •§ I * 1Программы систем дау и их оптимизация.

- •§ I § is *ч Программа электропневматической системы

- •§ 4.5. Системы автоматического контроля,

- •§ 4.6. Системы технической диагностики

- •Потеря подвижности, кольца.

- •§ 4.7. Регуляторы частоты вращения вала

- •§ Б.1. Топлива и его свойства

- •§ 5.2. Состав судовой топливной системы

- •§ 5.3. Топливоподготовка

- •§ 5.4. Фильтры

- •§ 5.5. Вискозиметры в системе подогрева топлива

- •§ S.6. Особенности эксплуатации судовых дизелей на тяжелых топливах

- •Глава 6. Масляная система

- •§ 6.1. Требования, предъявляемые к маслам сду

- •§ 6.2. Классификация масел

- •§ 8.3. Масляные системы и масла

- •§ 8.4. Очистка масла 1

- •Глава 7. Забортная и пресная вода для охлаждения сду

- •§ 7.1. Система забортной воды на судне

- •7.Z. Пресная вода в сииюиа .

- •§ 7.3. Автоматическое регулирование температуры

- •§ 7.4. Опреснительные установки с использованием теплоты охлаждающей воды дизелей

- •§ 7.5. Водоподготовка в системах охлаждения

- •10 20 30 40 Время, мин

- •Глава 8. Утилизация отбросной теплоты

- •§ 8.1. Тепловой баланс главных и вспомогательных дизелей

- •20 40 60 80 100 Недг ц«,% Ьк,%.

- •§ 8.2. Утилизационные котлы

- •§ 8.3. Утилизационные турбогенераторы

- •§ 8.4. Комбинированные и вспомогательные котлы

- •§ 8.5. Автоматическое регулирование и контроль ук и вк

§ 4.3. Системы управления гд

Объем автоматизации и требования, предъявляемые к ней.

Автоматизация СЭУ предназначена для повышения уровня технической эксплуатации судна и снижения аварийности, увеличения производительности и эффективности труда команды.

На основе опыта постройки и эксплуатации автоматизированных судов с сокращенным экипажем определен рациональный

объем автоматизации. Регистр СССР установил автоматизированным судам два знака: А1 —уровень автоматизации СЭУ, обеспечивающий безвахтенное обслуживание; А2 — уровень автоматизации СЭУ, обеспечивающий безвахтенное обслуживание МО и несение вахты одним механиком на ЦПУ.

Требования, предъявляемые к автоматизации СДУ по классу А1, следующие:

безвахтенное обслуживание без дистанционного контроля, а только по обобщенной сигнализации;

автоматизированное управление ГД с мостика или из рулевой рубки (наличие реверсографа обязательно);

автоматизированное или дистанционное управление из ЦПУ;

наличие необходимых устройств для экстренной остановки ГД;

автоматизированное управление насосами, обслуживающими ГД и ДГ, воздушными компрессорами, ВК и УК; терморегулирование систем охлаждения и смазки ГД и ДГ, топлива в расход* ных цистернах, жидкостей перед сепараторами; воздухоподготовка для пневмоавтоматики; регулирование вязкости тяжелого

топлива и смазки цилиндров, измерение уровней в расходных и отстойных топливных цистернах; сигнализация по опасным значениям в цистернах МО; программное управление разгрузкой сепараторов тяжелого топлива, а также сигнализация и защита по переливу сепарируемой жидкости;

дистанционный из ЦПУ пуск ДГ с автоматической синхронизацией, приемом и распределением нагрузки;

автоматический пуск находящегося в горячем резерве ДГ при полном обесточивании судна;

автоматический пуск резервного ДГ при перегрузке работающих ДГ с автоматической синхронизацией и распределением нагрузки;

сигнализация с регистрацией отклонений параметров и выносом обобщенных сигналов в каюты механиков, рулевую рубку, кают-компанию и столовую;

вывод в МО обобщенных сигналов от АПС, тифонов и телеграфов, предусмотренных в ЦПУ;

разделение обобщенной сигнализации на «критическую» и «некритическую»;

сигнализация в рулевой рубке о наличии вахтенного в ЦПУ;

контроль параметров работы ГД: температуры газов по цилиндрам на выпускном коллекторе, температуры топлива в цистерне, масла на входе в дизель, на выходе из дизеля, перед сепаратором, в системе смазки ТК, продувочного воздуха в ресивере;

контроль параметров работы валопровода: температуры масла упорного, опорных и дейдвудных подшипников; расхода воды для смазки дейдвудного подшипника;

контроль йараметров раббты ДГ: давления масла на входе, забортной воды в системе охлаждения; температуры выпускных газов в коллекторе, воды на выходе из дизеля, масла перед дизелем; уровня масла в сточной и циркуляционной цистернах, уровня топлива в расходной цистерне;

сигнализация о превышении температуры выпускных газов в коллекторе; защита от падения давления пресной-воды в'си- стеме охлаждения;

сигнализация о потере питания и контроль исправности цепей аварийной защиты и сигнализации, а также систем ДАУ главными механизмами;

обеспечение быстрой локализации аварий в средствах автоматизации;

обеспечение автоматического обнаружения неисправностей в устройствах управления, АПС, АЗ главных механизмов, а также в системах сигнализации осушения МО;

резервирование отдельных блоков и элементов автоматики в необходимых случаях.

В системе автоматизации СДУ по классу А2 (в отличие от класса А1) предусматривается: вахтенное обслуживание из ЦПУ с дистанционным контролем; ручной дистанционный запуск резервного ДГ; обнаружение с помощью приборов индивидуального контроля неисправностей в средствах автоматизации, в устройствах управления, АПС, АЗ главных механизмов, а также в системах сигнализации осушения МО.

В табл. 4.3. приведены типы САУ дизельных установок некоторых морских судов.

Т а 6 л и ц а 4.3. Типы САУ дизельных установок некоторых автоматизированных судов

Судно |

Марка дизеля, фирма |

Тнп САУ |

«Комсомолец Таджикистана», |

RD-76, «Зульцер» |

ЭП |

«Новгород», «Новомирго- |

|

|

род» (с ВРШ) |

|

|

«Великий Октябрь», «Светло |

ДКРН 74/160, «Бурмейстер и |

п |

горск», «50-летие Октября» |

Вайн» |

|

«Владимир Ильич» |

K8Z 70/120Е, MAN \ |

|

«Красноборск» |

50VTBF-110, «Валмет» ! |

О |

«Прибой» |

DM 760/1500VGS, «Гетавер- ) |

Cf |

|

кен» ; |

|

«Котовский» |

758S, «Фиат» |

э |

«Комсомольск» |

18U50HU, «Бурмейстер и Вайн» |

эп |

«Анатолий Васильев» |

14V 52/55А, MAN |

эп |

«Капитан Гаврилов» |

ДКРН 80/160, «Бурмейстер и |

|

|

Вайн» |

|

Примечание. ЭП — электропиевматическая;П — пневматическая; Э — |

||

электрическая. |

|

|

Автоматизация СЭУ о использованием ЭЦВМ решает задачи не только автоматизации обслуживания технических средств, но и оптимизации эксплуатационных режимов работы СЭУ. Основным итогом использования систем автоматизации с применением ЭЦВМ является возможность уменьшения численности экипажа до 10—15 чел. и экономия ГСМ. Судовая микро-ЭВМ определяет действительную скорость судна и расход топлива, а также оптимальную скорость судна и экономию топлива. Для этого в ЭЦВМ через дисплей вводятся: расстояние между портами рейса, требуемое время прибытия в порт назначения, удельный расход топлива при различных скоростях судна. Зная расход топлива и скорость судна, можно определять - периодичность очистки корпуса судна или замены винта и потерю мощности ГД. Эта система позволяет регулярно корректировать оставшееся расстояние вследствие воздействия ветров, течений и т. п.

Типы систем управления ГД. Система управления «3 а л и в-М» (второе поколение) внедряется в отечественное судостроение с 1981 г., по своим характеристикам она отвечает лучшим мировым стандартам. «Залив-М» решает следующие задачи:

контроль и сигнализация всех объектов СЭУ — система «Шипка-М» с регистратором «выбега» параметров;

управление механизмами СЭУ, обеспечивающими работу ГД, — «Прибой-М»;

управление электростанцией и распределением электроэнергии — «Ижора-М»;

управление общесудовыми системами — «Нарочь-М»;

централизованный контроль и управление питанием комплекса — «Тангенс-М»;

управление грузовой и балластной системами (для танкеров) — «Ильмень-М»;

управление системой инертных газов (для танкеров) — «Виктория-М»;

управление приводными двигателями ДГ — «Роса-М».

Основой судовой автоматизации в ближайшем будущем станут

мультипроцессорные системы, основывающиеся на использовании единой для всего комплекса аппаратурной базы — однотипных микро-ЭВМ. Эти комплексы, особенно на базе контролеров специализированных микро-ЭВМ с постоянной программой, имеют децентрализованную распространенную структуру и общие шины передачи (на базе коаксиального кабеля). Например, система «Даматик» финской фирмы «Валмет атомейшн», в которой в зависимости от выбранной структуры программируется в основном только «диспетчер», все остальные микро-ЭВМ специализированы и имеют постоянные программы, т. е. одни ЭВМ управляют цветными видеодисплеями, другие — наборными полями, третьи — регистрацией и т. п. Рабюты в этом направлении ведутся по проблеме «Прогноз-3».

Система управления главными СОД 14V 52/55А фирмы MAN с ВРШ типа FAMP-2-12 (рис. 4.11— 4.13) обеспечивает управление дистанционным пуском и дистанционной остановкой ГД. Она включает в себя системы безопасности, аварийно-предупредительной сигнализации и контроля температуры: выпускных газов, наддувочного воздуха, смазочного масла, охлаждающих жидкостей, рамовых подшипников; указатели частоты вращения коленчатого вала ГД; детектор масляного тумана и пост управления. Система управления является электро- пневматической.

В систему также входят следующие измерительные и исполнительные устройства и элементы: термопары типа NiCr—Ni (никель—нихром с площадью поперечного сечения проволоки 1 мм2 в жаропрочной стальной рубашке диаметром 3 мм, защитная трубка из жаростойкой стали диаметром 14 мм, глубина погружения термопар изменяется в пределах 50—150 мм, сопротивление термопары 0,7—2,5 Ом, свободная длина рубашки термопары 0,65; 1; 1,5; 2 м); индикатор частоты вращения ТК с точностью показаний ±1—1,5 %; датчик частоты вращения ТК; реле давления 0,02; 0,015; 0,1; 1,3; 2,6;, 7, 5 МПа (потребляемый ток при напряжении 24 В равен 2 А, при 110 В — 0,5 А, при 250 В — 0,25 А, при 450 В —0,1 А, точность ± 2 %); термометр сопротивления для измерения температуры опорных подшипников; регулятор и указатель частоты вращения ГД; редуктор давления и различные клапаны управления (рис. 4.14); гидравлические распределители (например, 3/2 — характеристика распределителя, где числитель означает число внешних линий распределителя, знаменатель — число рабочих характерных позиций; число позиций изображают соответствующим числом квадратов или прямоугольников, проходы — прямыми линиями со стрелками, показывающими направление потоков рабочей жидкости в каждой позиции, места соединений проходов выделяют точками; закрытый ток изображают тупиковой линией с поперечным отрезком, внешние линии связи всегда подводят к исходной позиции).

Чтобы понять принцип работы распределителя в рабочей позиции, нужно мысленно на схеме передвинуть соответствующий квадрат обозначения на место исходной позиции, оставляя линии связи в прежнем положении. Тогда проходы рабочей позиции укажут истинное направление потока рабочей жидкости. Гидравлические распределители показаны с управлением: ручным 7, гидравлическим 3, электромагнитным 6, гидравлическим и электромагнитным 21.

В системе управления FAMP-2-12 предусмотрена защита ГД в случае превышения частоты вращения, температуры подшипников и пресной воды ГД; снижения давления смазочного масла ГД, ТК, редуктора и пресной воды ГД; высокой концентрации масляного тумана.

|

111 |

5 1 |

I 1 |

|

1 - | 1 |

|

|

|

FAMP-2-12

’7Я> | |

|

Редуктор |

|

Рис.

4.11.

Структурная

схема управления ДЭУ с двумя главными

СОД 14V

52/55А

фирмы MAN

(теплоход

«Смоленск»): а

— схема системы управления:

6)

<3-

Система управления СОД 14V 52/55А фирмы MAN (рис. 4.15) выполняет регулирование частоты вращения КВ установленным со стороны маховика регулятором «Вудвард», который изменяет количество подаваемого топлива ТНВД через серводвигатель и регулировочный механизм.

Холодное обозначение клапанов

Рис.

4.12. Блок управления пуском и остановкой

ГД ПБ.

I — соленоидный клапан остановки (возбужден при остановке и при нулевом шаге ВРШ для блокировки пуска); 2 — соленоидный пусковой клапан (возбужден при пуске); 3 — электрический сигнал от пульта управления; 4 — клапан 3/2, управляющий пуском; 5 — пневматические клапаны 3/2 (управляют пуском); 6, 9 — баллоны управляющего воздуха; 7,8— дроссельные клапаны; 10 — редукционный клапан; II — электромагнитный клапан пуска 3/2; 12 — электрический сигнал с пульта управления; 13 — сигнал с блока И (см. рис. 4.11, а); 14 — трубопровод подвода

воздуха.

Серводвигатель управляется регулятором «Вудвард» через рычаги, штанги, пружину и вал. Винт 7 служит остановочным упором. Действующая на механизм управления пружина 15 стремится поставить его в положение «Стоп», как только связь между регу

лятором «Вудвард» и серводвигателем по каким-либо причинам прервана. Рычаг наполнения предусмотрен для аварийной работы при отказе ДУ и АПС.

При нормальном режиме работы рычаг наполнения должен обеспечивать полное наполнение ТНВД. В аварийном режиме он ограничивает максимальное наполнение, не нарушая при этом подвижность регулирующего механизма в направлении «Стоп». Для сообщения определенных положений (например, соответству-

Рис.

4.13. Панель переключения ПУ и блок

уменьшения частоты вращения.

1

— рукояти» переключения ПУ (ручное,

дистанционное); 2,

3 —

манометры давления управляющего

воздуха; 4

— панель переключения; 5 — блок уменьшения

частоты вращения; 6,

10 —

электромагнитные клапаны, управляются

по низкому давлению масла управления

муфт и большому количеству масляного

тумана в картере ГД; 1—9

— редукционные клапаны уменьшения

частоты вращения (одновременно обоих

ГД); II,

12

— электрораспределительные шкафы

системы смазки ГД ЛБ и ПБ соответственно;

А

— магистральные трубопроводы связи с

другими блоками.

ющих нулевому наполнению, полной нагрузке, перегрузке) регулирующим рейкам в автоматической системе управления установлены три конечных выключателя.

К установленному около регулятора бустерному серводвигателю при пуске подается сжатый воздух. К регулятору подается масло под давлением, чем обеспечиваются немедленная работоспособность регулятора и быстрое передвижение регулировочного механизма в позицию наполнения. При пуске поршень наполнения ограничивает подачу топлива примерно до 50 %. Во время эксплуатации с его помощью можно ограничить наполнение ТНВД в любом количестве.

Система управления дизелями типа 16ZV 40/48 «3 г о д а-3 у л ь ц е р» включает всережимные регуляторы частоты вращения PGA-58, систему управления ГД

а

W\

Ф_

10

11 п_ |_

нлтти

19

/7

■V

t

23

22

20

21

_ -^у1— Eftt

т1т\Р

>С

“J-

Vй

![]()

25

_ /W

J L

ГТ

XX

1<1

I-

гт

Рис. 4.14. Условные обозначения элементов электропневматических систем управления главными СОД типа 14V 52/55А фирмы MAN.

; — реле давления; 2 — конечный выключатель (линейное перемещение для включения 8 мм, сила тока 10 А при 24 В; 1,3 А при 110 В; 0,4 А при 22 В); 3, 4,6—12, 21 — гидравлические распределители 3/2 (с пневматическим управлением, горизонтальный; с пружинным возвратом, горизонтальный; с электромагнитным управлением, вэртикальный; с ручным управлением, вертикальный; с электропневматическим управлением, вертикальный; с электромагнитным управлением, вертикальный; с пневматическим и ручным управлением, горизонтальный; с ручным управлением, горизонтальный; с пневматическим управлением, вертикальный; с электропневматическим управлением, горизонтальный); 5 — дроссельный невозвратный клапан; 13 — трехходовой кран; 14, 15 — двойной и простой обратные клапаны (устанавливаются в горизонтальном положении); 16, 23 — редукторы давления; 17 — воздушный сосуд; 18 — напорный фильтр; 19 — предохранительный клапан; 20 — водоотводной клапан (осушения); 22 — баллон сжатого воздуха; 24 — регулировочный цилиндр: 25 — регулятор давления; 26 — четырехходовой регулирующий клапан, двухступенчатый с электрическим исполнительным механизмом (работающим по принципу усилителя системы сопло—заслонка).

типа USSG-11.1 (производство ПНР) и систему управления положением лопастей ВРШ типа Е190/4-Р600 фирмы «Замех-Лиаен» (рис. 4.16). Основные управляющие элементы созданы фирмой «Вестннгауз».

Система обеспечивается сжатым воздухом давлением 0,6 МПа и 0,15 МПа от своей редукционной станции. В ЦПУ и рулевой рубке имеются два идентичных клапана установки шага, в каждый

33

Рис.

4.15. Схема регулирования частоты вращения

главных СОД 14V

52/55А

фирмы

MAN.

/

— регулирующая топливная рейка; 2

— подсоединение устройства аварийной

остановки; 3

— ТНВД; 4,

8, 14, 17, 23, 26, 31 —

соединительные штанги; 5

— поршень ограничения наполнения и

остановки; 6

— пружина; 7 — остановочный упор; 9

— упорный винт; 10

— стягивающая пружина; 11,

13, 35, 36

— валы; 12

—

штифтовая рукоятка; 15

— пружина возврата механизма в нулевое

положение; 16

—

серводвигатель; 18

—

бустерный серводвигатель; 19

—

регуляторы «Вудвард» PGA;

20

—

указатель; 21

—

указатель наполнения; 22

—

шкала; 24

— поворотный рычаг; 25

— аварийная пусковая кнопка; 27

— упор ограничения полной нагрузки;

28

— постель подшипников; 29

— плоская пружина; 30

— зажимной рычаг; 32

— пневматический клапан; 33

— конечный выключатель; 34

— кулачок.

из которых входят два реЛ с механическим приводом для установки направления разворота лопастей и пневмозадатчик с выходным сигналом, пропорциональным задаваемому шагу винта.

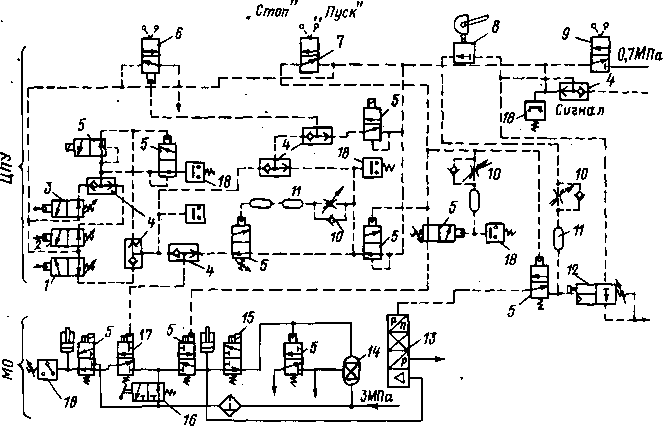

На рис. 4.17 показана принципиальная электропневматическая схема управления одним из дизелей. В нее не включены станция подготовки ркатого воздуха и воздушные колпаки с пневмодросселями, предназначенными для передачи сигналов давления смазочного масла, охлаждающей воды и топлива у форсунок дизеля. Питание схемы управления осуществляется сжатым воздухом пусковых баллонов и воздухом давлением 0,7 МПа, прошедшим через станцию подготовки.

Пульты управления ЭУ. В ЦПУ теплоходов размещены приборы контроля примерно для 550 дискретных характеристик технических средств и 100 аналоговых параметров, а также до 250 органов управления. Эти количества постоянно увеличиваются. В связи с этим конструкционное исполнение пультов, их расположение и алгоритм работы оператора должны в максимальной степени соответствовать физиологическим возможностям человека,

0,15

МПа <-

клапану

Включения струйного у сипи теля МИШ

Рис.

4.16. Схема управления механизмом

изменения шага ВРШ.

/,

2

— пневматические реле; 3

— клапан уменьшения шага; 4,

б

— электромагнитные клапаны с

пневмофнксацией исходного состояния;

6,

7

пневматические клапаны с ручным

приводом соответственно для включения

питания и выбора ПУ; 8,

9

— возвратно дроссельные клапаны; 10

— прессостат сигнализации о наличии

питания; 11

— электро магнитный клапан подключения

ПУ на мостике; 12,

14

— редукционные клапаны; 13

15

— редукционные клапаны ограничения

максимального шага при работе одного

ГД.

чтобы исключить или свести к минимуму его ошибки. Высокие показатели работы оператора должны быть обеспечены при аварийных ситуациях, сопровождаемых обычно дефицитом времени и стрессовым состоянием персонала. '

Пульты и их лицевые панели должны четко подразделяться по группам технологически взаимосвязанных технических средств: оборудование ЭУ, электроэнергетическая установка, судовые и специальные системы. Наиболее ответственные приборы и органы управления размещаются, как правило, в центральной части пульта, а менее важные — на периферийных.

Аварийно-предупредительная сигнализация реализуется в виде световых и звуковых сигналов. Световой сигнал указывает узел, в котором возник отказ; цвет сигнала характеризует значимость ситуации: красный извещает об очень важном событии, требующем немедленного вмешательства оператора, оранжевый — о неисправностях, реакция на которые может быть несрочной.

В случае возникновения аварийного события загорается соответствующее табло на центральном пульте и включается звуковое устройство. Механик, получив известие о неисправности, определяет характер последней и нажатием на кнопку выключает звуко-

Рис.

4.17. Схема управления одним дизелем в

системе USSG-1I.1.

1—3

—

пневматические реле; 4

—

двойные обратные клапаны; 5 —

электромагнитные клапаны управления;

6

— кран включения муфт; 7 — рукоятка

пускового крана; 8

— задатчик частоты вращения (давление

70 кПа соответствует минимальной частоте

вращения); 9

—

ручной клапан управления; 10

—

дроссели настройки времени нарастания

сигнала задания на регуляторе частоты

вращения П2—20 с); 11

— баллон управляющего воздуха; 12

—

пневматический корректор (дает сигнал

на регулятор второго дизеля); 13

—

регулятор PGA-S8;

14

—

главный пусковой клапан; 15

—

электромагнитный клапан прекращения

подачи пускового воздуха при л >

лПуСК;

16

—

клапан блокировки

ВПУ;

17

—

клапан «Стоп»; 1S

—

реле давления. трубопроводы сжатого

воздуха

из

баллонов; — трубопроводы управляющего

воздуха.

вую сигнализацию и мигание светового табло, которое продолжает гореть ровным светом до устранения причины появления сигнала.

Основным источником ложных сигналов является качка судна на волнении. Для их исключения в соответствующие цепи вводится задержка, устанавливаемая обычно в пределах до 15 с. Сигналы, появление которых хотя и носит временный характер, но не связано с качкой судна, «запоминаются», что позволяет затем выяснить их причину.

Лицевые панели ЦПУ представляют собой определенную модель объекта управления; дается его условное отображение —

Рис.

4.18. Мнемосхема ГД на панели поста

управления в ЦПУ (теплоход «Смоленск»).

—

сточная

масляная цистерна

![]()

![]()

![]()

ГД;

'

i

—

масляные насосы ГД;

3

— редуктор: 4

— МИШ:

5

— напорная масляная цистерна ВРШ;

6,

7, 8, 9

— сжа- тый воздух на ГД

ПБ, в

блок остановки ГД,

систему

пневматического управления ГД

и

на ГД

Л

Б; 10

— баллоны сжатого воздуха ГД;

11

—

баллон сжатого воздуха ВД;

12

— воздушные компрессоры Hi

I,

2, 3; 13

— подача

•оды иа охлаждение компрессора; 14

валорная масляная цистерна дейдвуд- вого подшипника; 15 — опорные подшипники валопровода; IS — упорный подшипник; 17 — дейдвудное устройство: 18 — ВРШ; 19 — ВГ; 20 —подача пресной воды на охлаждение ГД; 21, 30 — насосы охлаждения; 22 — вход циркуляционного масла; 23, 24 — вход и выход охлаждающей воды: {*■**• 29 ~ ВД .V, I. 2, 3; 26 - АДГ; 27 — топливный бак АДГ; 31 — подача забортной воды на охлаждение; / — датчик по максимальному и минимальному давлениям;

— датчик по максимальной и минимальной температурам; 111 — датчик по минимальному уровню жидкости; IV — датчик по количеству конденсата в продувочном гоздухе.

1, 25 — цистерны циркуляционного масла ГД ЛБ и ГД ПБ; 2 — сточная топливная цистерна; 3 — цистерна грязного топлива и наела; 4 — вискозиметр; 5 — фильтр; в — топливоподкачивающие насосы № I и 2; 7 — смотровые стекла; 8 — расходные цистерны тяжелого топлива th 1 и 2; 9 — сепараторы тяжелого топлива >Г« 1 н 2; 10 — отстойная цистерна тяжелого топлива; 11 — насосы охлаждения забортной воды N« 1 и 2; 12 — насосы охлаждения пресной воды № I и 2; 13, 17 — пресная вода охлаждения форсунок ГД; 14 — расширительная цистерна; 1S — расширительная цистерна охлаждения форсунок; 16 — насосы охлаждения форсунок № 1 2. 3; 18, 19 - ГД ЛБ и ГД ПБ; 20 — сепаратор дизельного топлива; 21 — расходные цистерны дизельного топлива № 1 и 2; 22, 27 — масляные насосы № 1 и 2 ГД ПБ и ГД ЛБ; 23 — переливная цистерна дизельного топлива; 24 — сточная масляная цистерна; 26 — сепараторн смазочного масла Mk 1 и № 2.

2» 23,— |

25 V |

* |

|

t+t+ |

|

22* |

§ |

|

2» ^*23 |

|

* |

© |

гг |

|

22^ |

|

28 |

2к 23 |

|

* |

1 |

t+t+ |

|

2Z |

29 |

2В

мнемосхема, на которой с помощью определенных условных знаков с необходимой детализацией отображаются состав объекта управления и связи между его основными частями и с другими элементами ЭУ. При построении лицевой панели пульта большое внимание уделяется вопросам использования стандартных мнемо-

знаков и пространственной связи оператора и пульта, что снижает вероятность ошибки человека в его управляющих действиях. Например, на мнемосхеме в ЦПУ (рис. 4.18—4.20) показаны не только основные механизмы, но и предельные значения основных параметров, контролирующих рабочее состояние ГД, редуктора, линии валопровода и других ВМ.