- •3.5 Физическая сущность образования сварного соединения.

- •Электрическая дуговая сварка

- •Ручная дуговая сварка

- •Технологические приемы сварки, применяемые для снижения напряжений и деформаций

- •Техника безопасности

- •7. Перечень контрольных вопросов

- •Что называется сваркой?

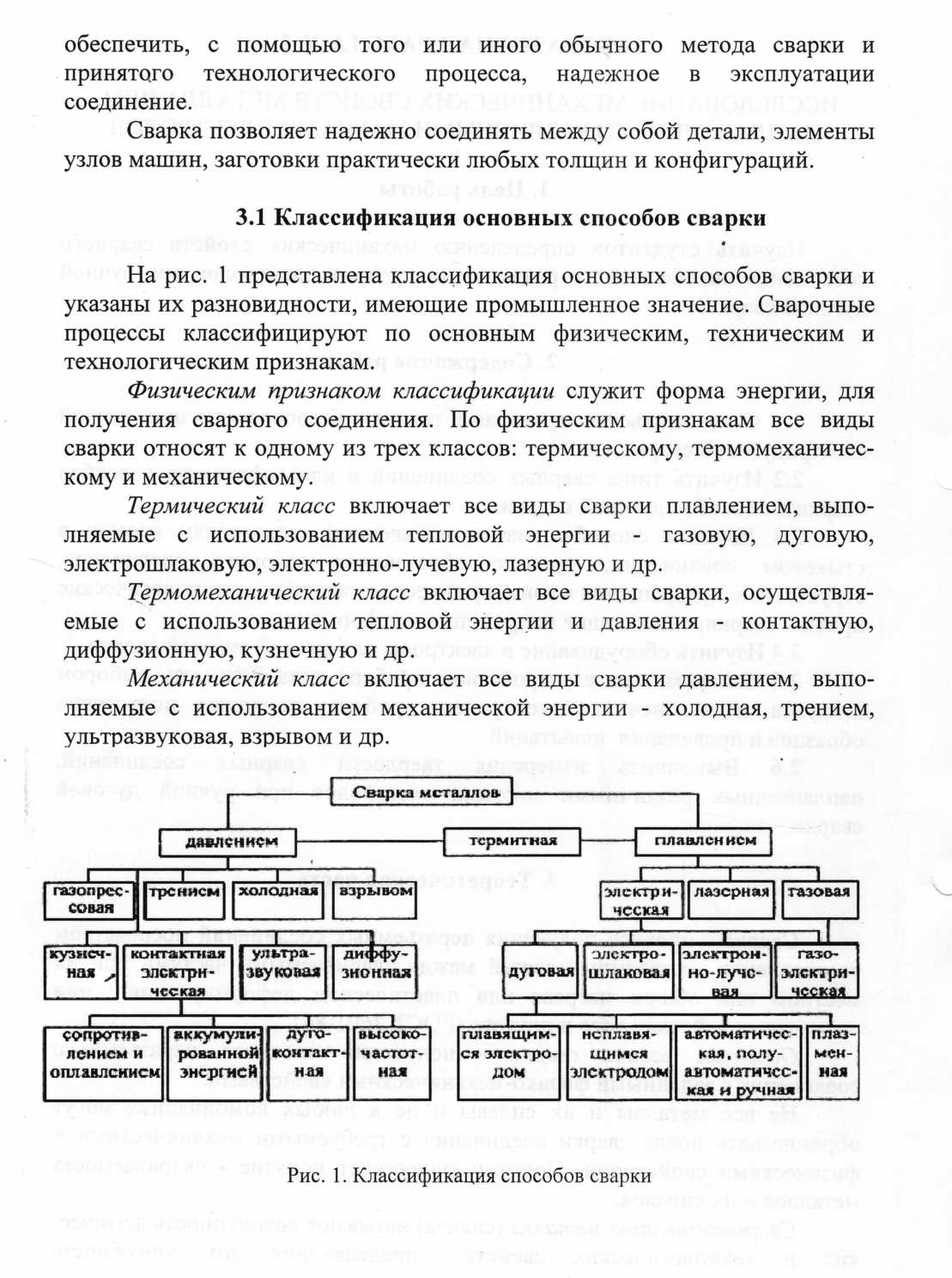

- •Как классифицируют основные способы сварки?

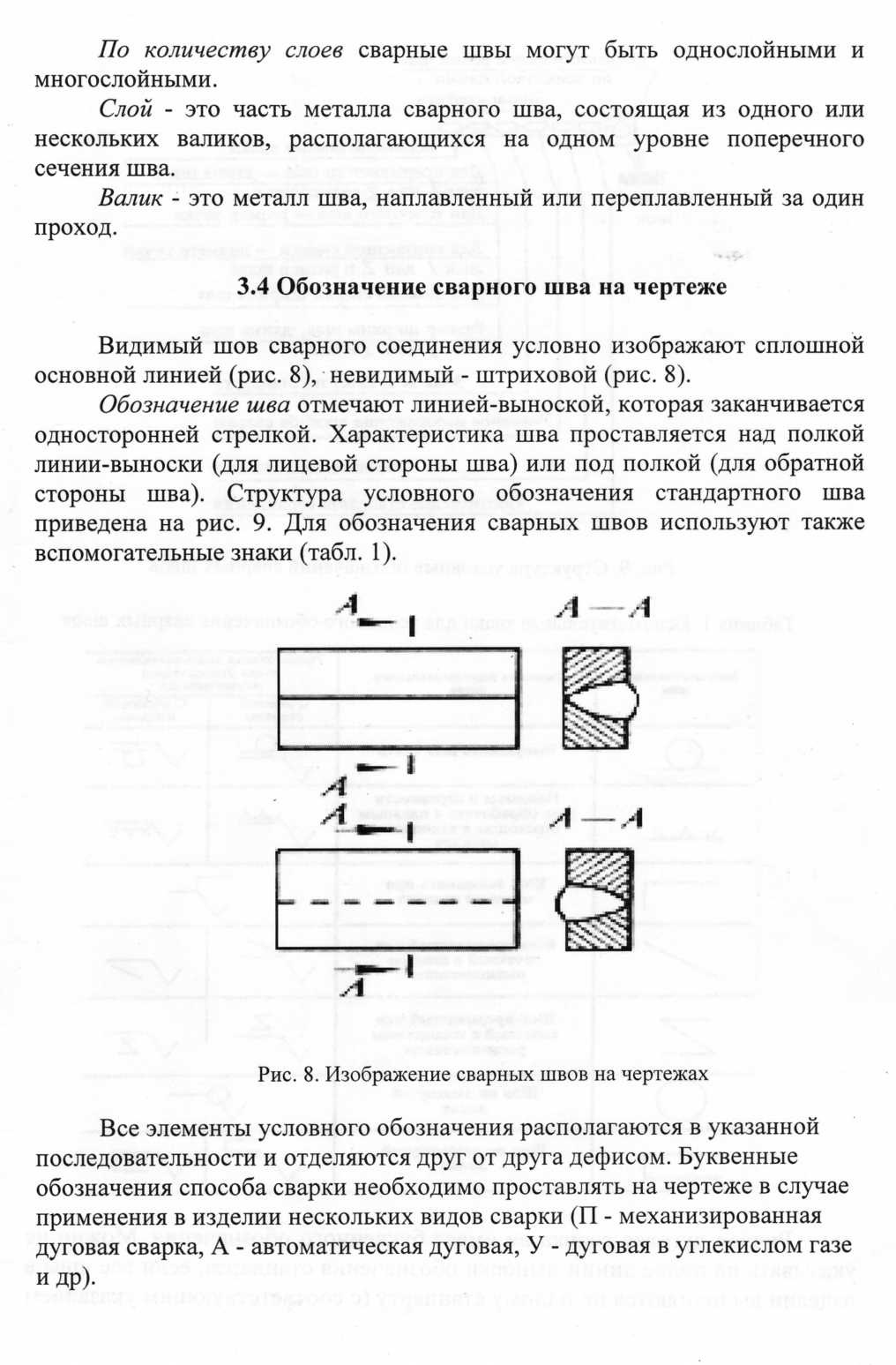

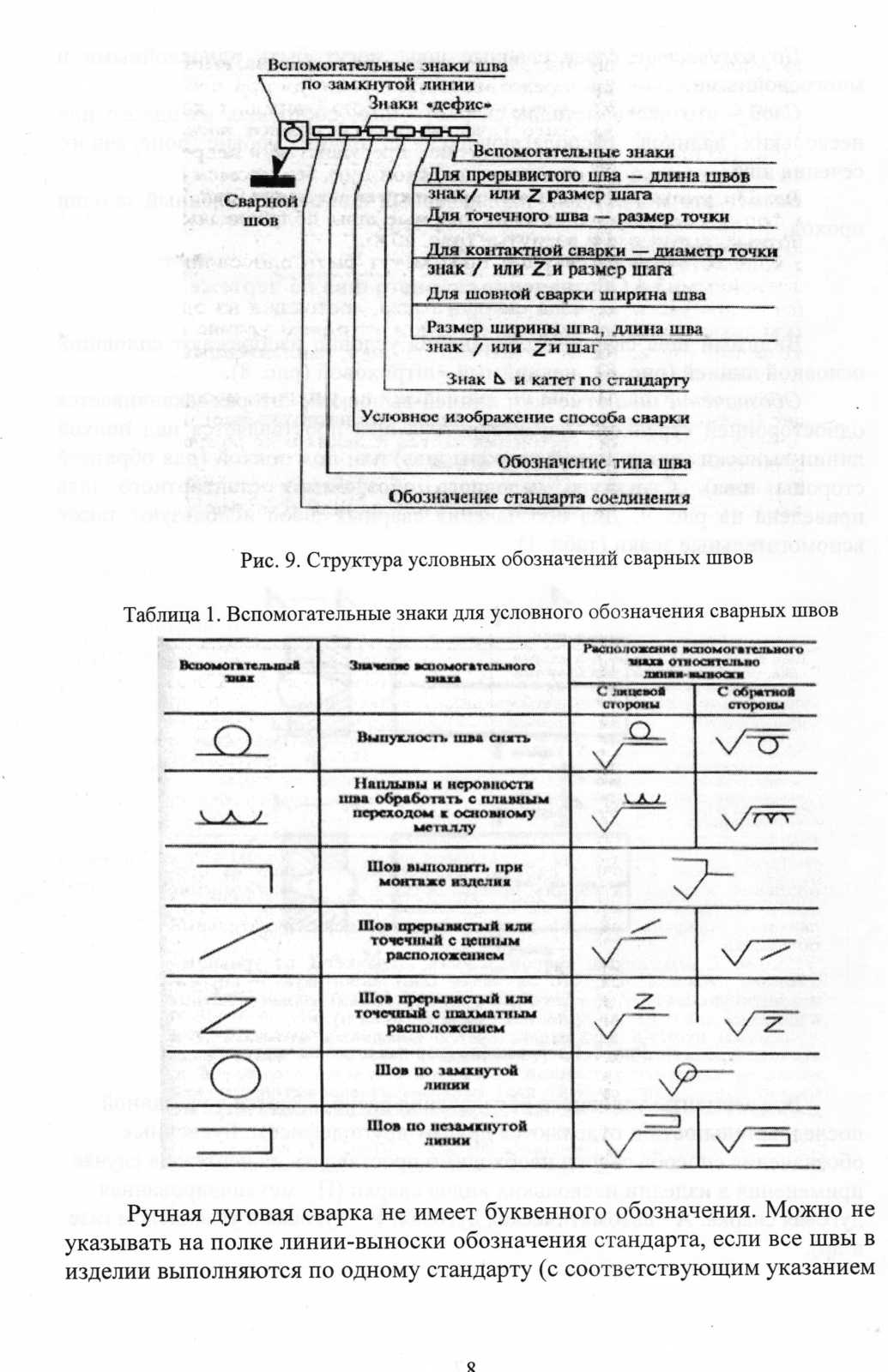

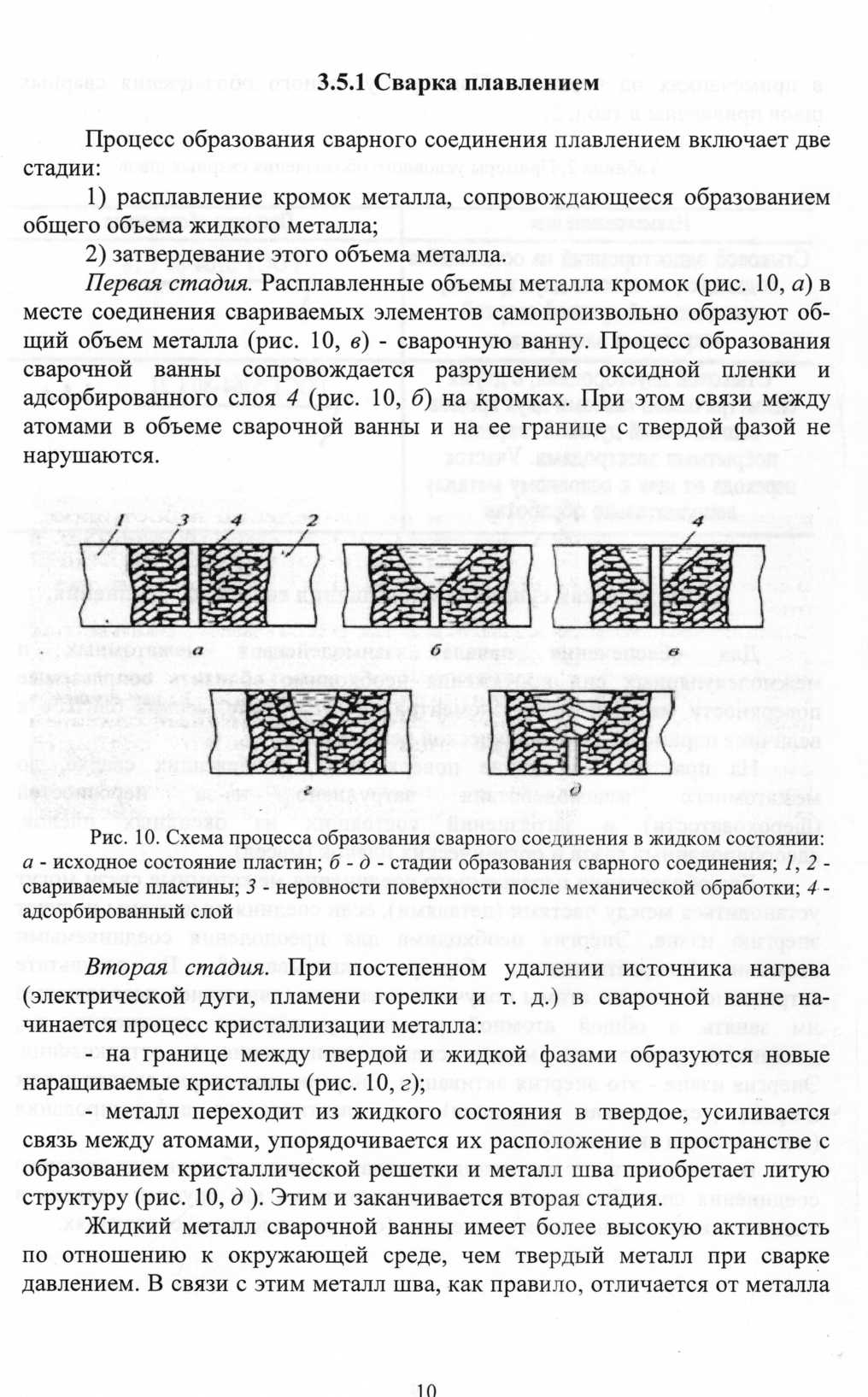

- •Как обозначают сварной шов на чертеже?

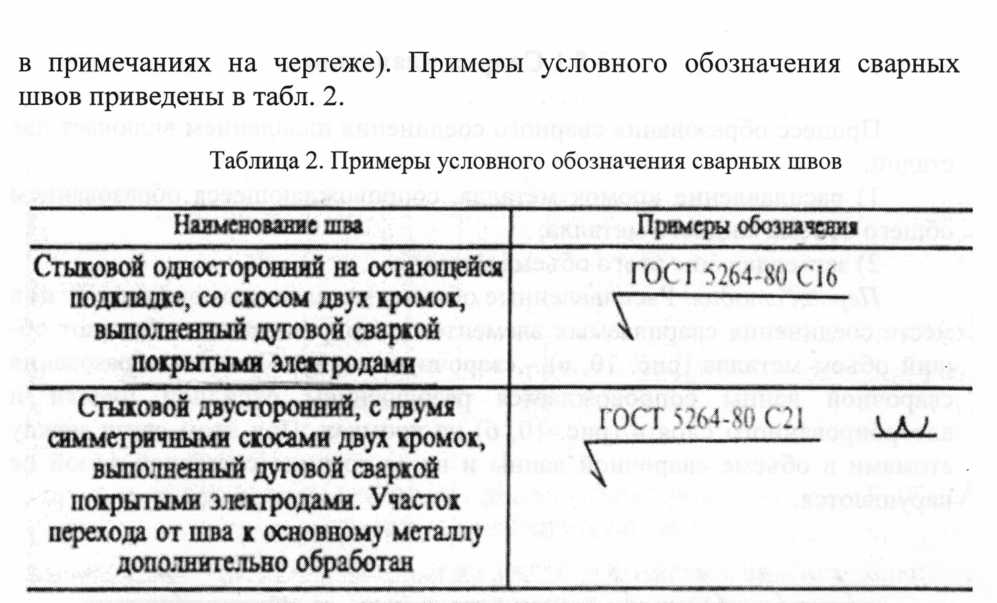

- •Какова сущность процесса сварки плавлением?

- •Какова сущность процесса электрической дуговой сварки?

- •Как классифицируются способы дуговой сварки?

- •Что представляет собой электрод?

- •Какие виды сварки относятся к термическому классу?

- •Что такое свариваемость?

- •11 . Как классифицируется свариваемость?

- •12. Какие зоны формируются в сварочном шве?

- •13.Что представляет собой сварочный пост для ручной дуговой сварки?

- •Сущность твердости.

- •’ Какие структурные превращения происходят в зоне термического влияния.?

- •Как классифицируются типы сварных соединений?

- •Какое оборудование и электроды применяют для ручной дуговой сварки?

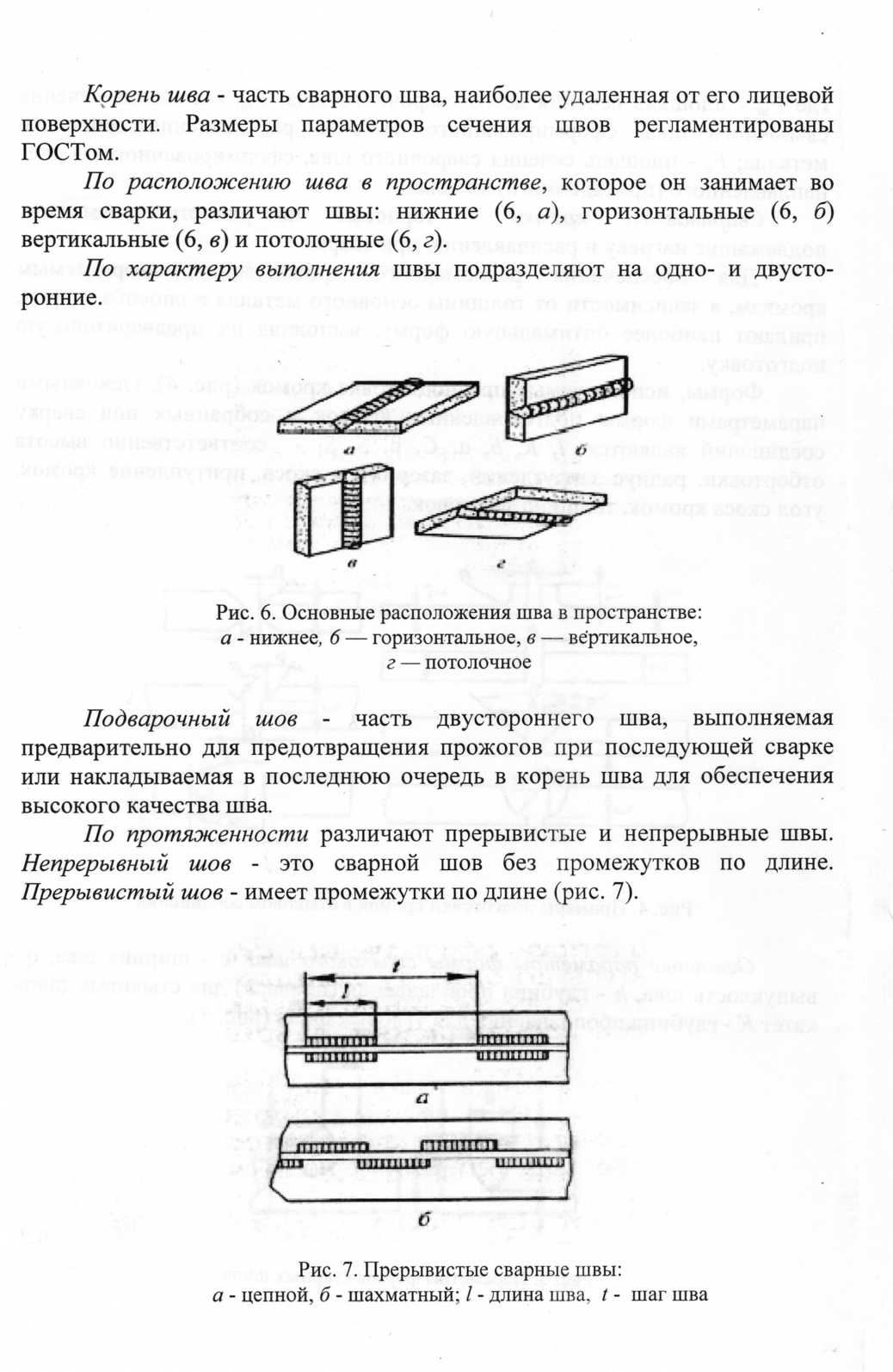

- •Как подразделяются сварочные швы по расположению шва в пространстве?

- •Какие причины приводят к дефектам сварочных швов?

- •Какие технологические приемы сварки снижают напряжения и деформации?

- •Какое оборудование применяют для питания дуги постоянным током ?

- •Сущность сварки давлением.

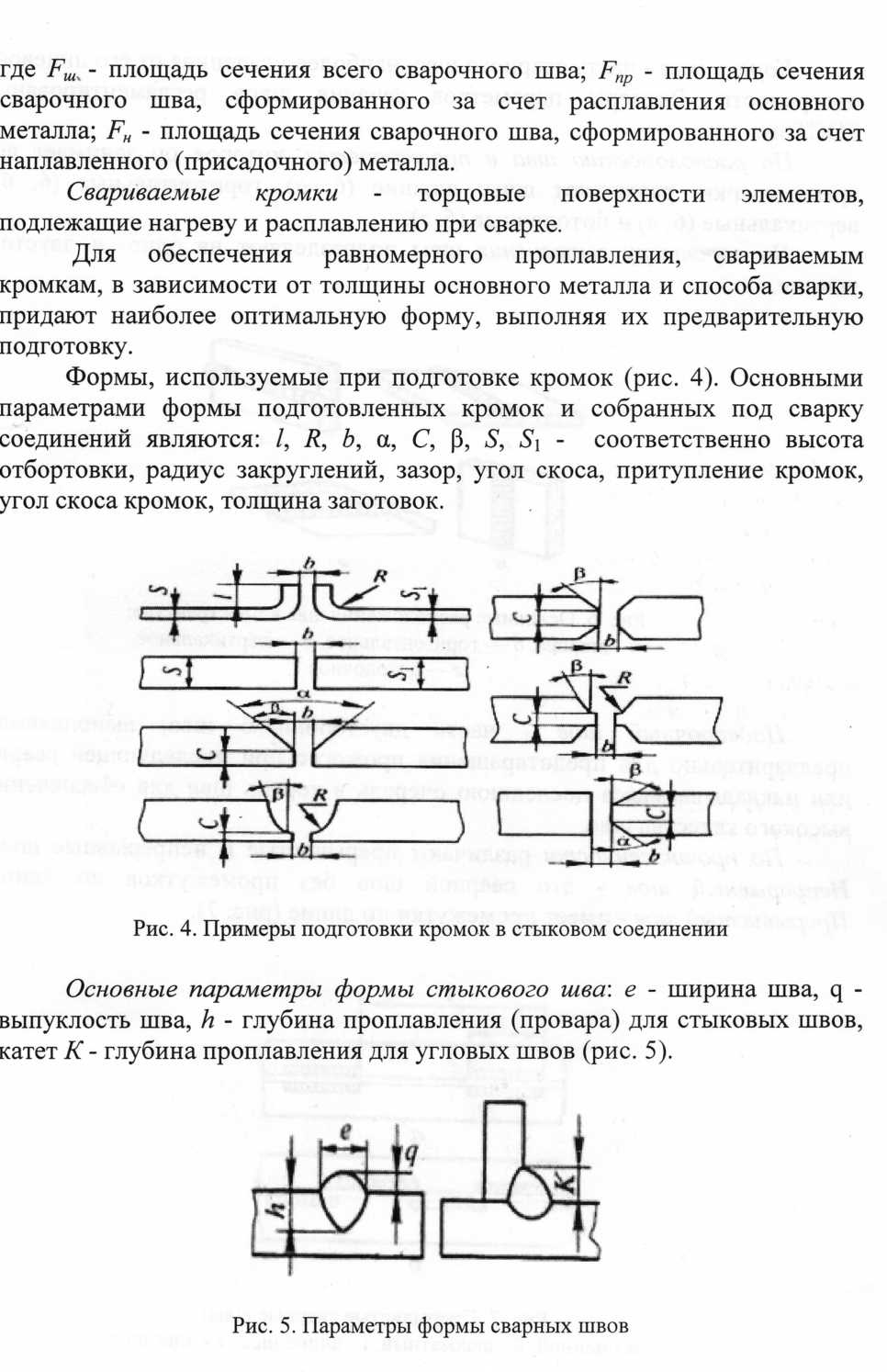

- •С какой целью осуществляется подготовка кромок элементов сварного соединения?

- •Какие стадии включает процесс образования сварного соединения плавлением?

- •Как определить интервал значений силы сварочного тока, если используется источник тока с внешней падающей характеристикой, а длина дуги колеблется в пределах 2... 5 мм?

ЛАБОРАТОРНАЯ

РАБОТА № 2

V

ИССЛЕДОВАНИЕ

МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛА ШВА,

НАПЛАВЛЕННОГО РАЗЛИЧНЫМИ МАРКАМИ

ЭЛЕКТРОДОВ

1.

Цель работы

Научить

студентов определению механических

свойств сварного соединения, наплавленного

различными марками электродов при

ручной дуговой сварке.

Содержание

работы

Ознакомиться

с правилами техники безопасности при

ручной электродуговой сварке.

Изучить

типы сварных соединений и классификацию

способов сварки и способов дуговой

сварки.

Изучить

способы сварки плавлением, подготовку

кромок в стыковом соединении, процесс

образования сварного соединения,

структурные превращения в зоне

термического влияния и технологические

приемы сварки, снижающие напряжения

и деформации.

Изучить

оборудование и электроды для ручной

дуговой сварки.

Ознакомиться

с устройством прибора типа Роквелла,

выбором нагрузки и наконечника,

контролем прибора, порядком подготовки

образцов и проведения испытаний.

Выполнить

измерения твердости сварных соединений,

наплавленных различными марками

электродов при ручной дуговой сварке.

Теоретическая

часть

Сварка

- процесс получения неразъемных

соединений посредством установления

межатомных связей между свариваемыми

частями при их местном или общем нагреве

или пластическом деформировании, или

совместном действии того и другого

(ГОСТ 2601-84).

Основная

задача сварки

- получение прочного неразъемного

соединения с заданными физико-механическими

свойствами.

Не

все металлы и их сплавы и не в любых

комбинациях могут образовывать после

сварки соединения с требуемыми

механическими и физическими свойствами.

Поэтому существует понятие - свариваемость

металлов и их сплавов.

Свариваемостью

металла

(сплава) называют совокупность физических

и технологических свойств, определяющих

его способность

1

2

Технические

признаки классификации сварочных

процессов

- способы защиты металла в зоне сварки,

непрерывность процесса, степень его

механизации.

Технологические

признаки классификации

устанавливают для каждого вида сварки

отдельно. Вид дуговой сварки классифицируют

по следующим признакам: виду электрода,

характеру защиты, уровню автоматизации.

Сварные

соединения

ГОСТ

2601-84 устанавливает ряд терминов и

определений, связанных со сварными

соединениями и швами.

Сварное

соединение

— это неразъемное соединение нескольких

деталей, выполненное сваркой.

Сварное

соединение,

при сварке плавлением - это участок,

состоящий из металла шва, металла зоны

термического влияния (околошовной

зоны) и основного металла.

Типы

сварных соединений при сварке плавлением:

соединение стыковое, угловое, тавровое,

нахлесточное и торцовое.

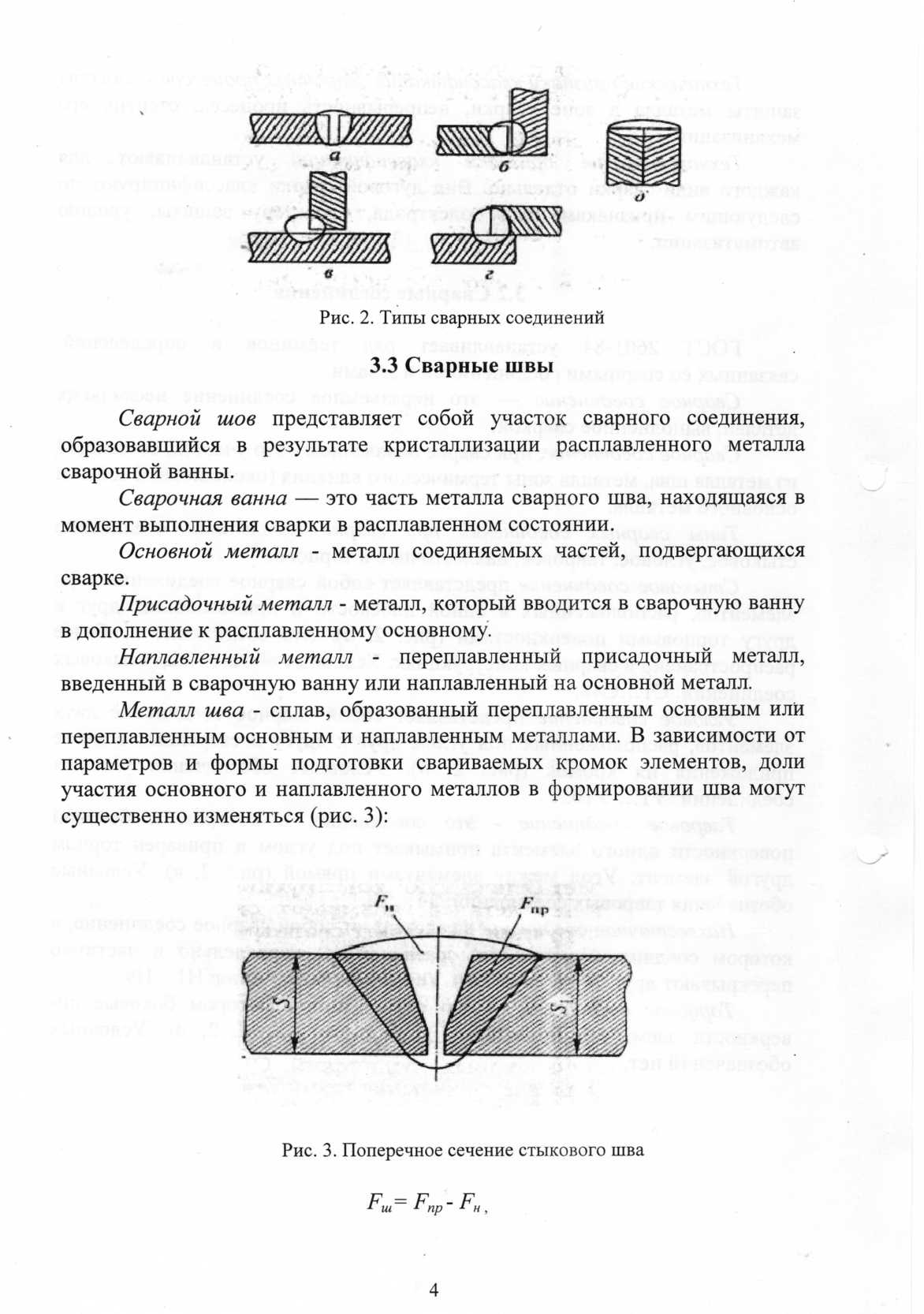

Стыковое

соединение

представляет собой сварное соединение

двух элементов, расположенных в одной

плоскости и примыкающих друг к другу

торцовыми поверхностями (рис. 2, а).

Это соединение наиболее распространено

в сварных конструкциях. Условные

обозначения стыковых соединений:

С1...С48.

Угловое

соединение

представляет собой сварное соединение

двух элементов, расположенных под углом

друг к другу и сваренных в месте

приложения их кромок (рис. 2, б). Условные

обозначения угловых соединений: У1...

У10.

Тавровое

соединение

- это соединение, в котором к боковой

поверхности одного элемента примыкает

под углом и приварен торцом другой

элемент. Угол между элементами прямой

(рис. 2, в).

Условные обозначения тавровых соединений:

Т1 ...Т8.

Нахлесточное

соединение

представляет собой сварное соединение,

в котором соединяемые элементы

расположены параллельно и частично

перекрывают друг друга (рис. 2, г).

Условные обозначения: HI

...Н9.

Торцовое

соединение

— это соединение, в котором боковые

поверхности элементов примыкают

друг к другу (рис. 2, д).

Условных обозначений нет.

3

5

6

7

9

Для

обеспечения начала взаимодействия

межатомных и межмолекулярных сил

притяжения необходимо сблизить

сопрягаемые поверхности металлических

элементов на расстояние, весьма близкое

к величине параметра кристаллической

решетки.

На

практике сближение поверхностей,

подлежащих сварке, до межатомного

взаимодействия затруднено из-за

неровностей (шероховатости) и загрязнений

состоящих из оксидных пленок,

адсорбированных газов и органических

пленок (масел).

Для

образования неразъемного соединения

межатомные связи могут установиться

между частями (деталями), если соединяемые

атомы получат энергию извне. Энергия

необходима для преодоления соединяемыми

атомами "энергетического барьера

схватывания". В результате затраченной

энергии атомы получают смещение

(движение), позволяющее им занять в

общей атомной решетке устойчивое

положение, т.е. достигнуть равновесия

между силами притяжения и отталкивания.

Энергия извне - это энергия активации.

Энергию при сварке вводят путем нагрева

(термическая активация) или пластического

деформирования (механическая активация).

В

зависимости от состояния металла в

момент образования сварного соединения

способы сварки можно разделить на две

группы - сварку в жидком (сварка

плавлением) и твердом (сварка давлением)

состояниях.

3.5 Физическая сущность образования сварного соединения.

изделия

химической неоднородностью, составом,

структурой и механическими свойствами.

Это обусловлено тем, что сварочная

ванна при разных способах сварки

контактирует с различными средами,

компонентами которых она насыщается.

Механическая

сварка

При

механической сварке процесс состоит

из трех стадий:

на

первой стадии

сближением соединяемых поверхностей

увеличивают площадь контакта. С этой

целью под нагрузкой деформируют

неровности поверхностей, разрушают и

удаляют оксидные и органические пленки.

Достигается физический контакт, при

котором в непосредственное соприкосновение

вступают ювенальные (чистые) поверхности;

на

второй стадии

происходит контактирование ювенальных

поверхностей, приводящее к межатомному

взаимодействию свариваемых тел, при

котором образуются металлические

связи. Эти связи являются результатом

взаимодействия расположенных в узлах

кристаллической решетки ионов и

обобществленных валентных электронов;

третья

стадия

охватывает диффузионные процессы,

способствующие перемещению частиц

металла из места контакта на некоторое

расстояние.

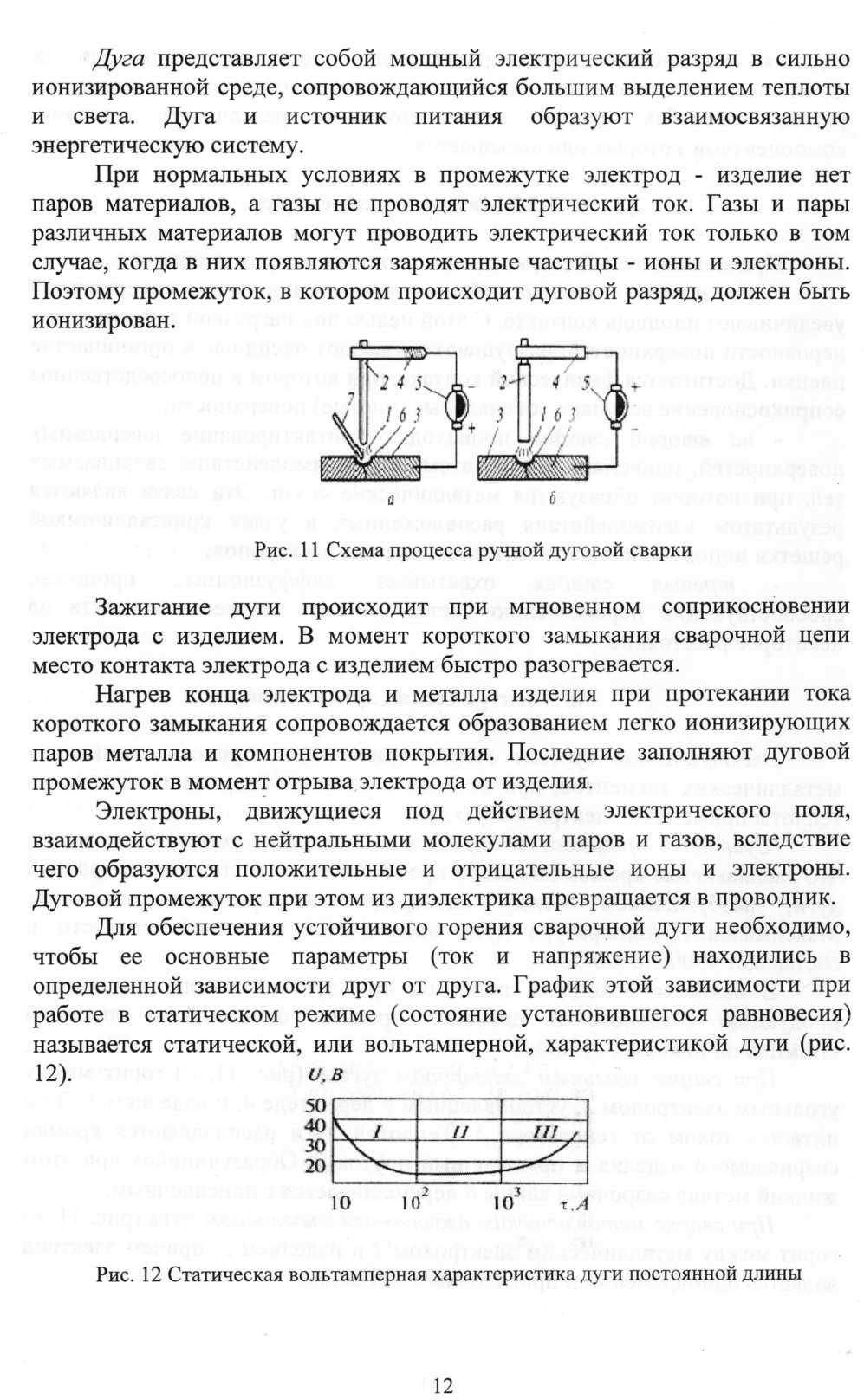

Электрическая

дуговая сварка

(рис. 11) - процесс соединения металлических

элементов, при котором в качестве

сварочного источника теплоты применяют

электрическую дугу.

Сущность

процесса электрической дуговой сварки

состоит в том, что расплавление кромок

заготовок происходит за счет теплоты

сварочной дуги, возбуждаемой между

электродом и кромками заготовок.

Максимальная температура дуги наблюдается

в осевой ее части и составляет4500...6000

°С.

В

качестве исходных заготовок при дуговой

сварке используют продукцию стального

и цветного проката, объемной и листовой

штамповки, поковки, отливки.

При

сварке угольным электродом

дуга 1

(рис. 11, а) горит между угольным электродом

2,

установленным в держателе 4,

и изделием 3.

Дуга питается током от генератора 5.

Теплотой дуги расплавляются кромки

свариваемого изделия и присадочный

пруток 7. Образующийся при этом жидкий

металл сварочной ванны б

перемешивается с присадочным.

При

сварке металлическим плавящимся

электродом

дуга (рис. 11, б)

горит

между металлическим электродом 2

и изделием 3,

причем электрод является одновременно

и присадочным металлом.

11

Электрическая дуговая сварка

»

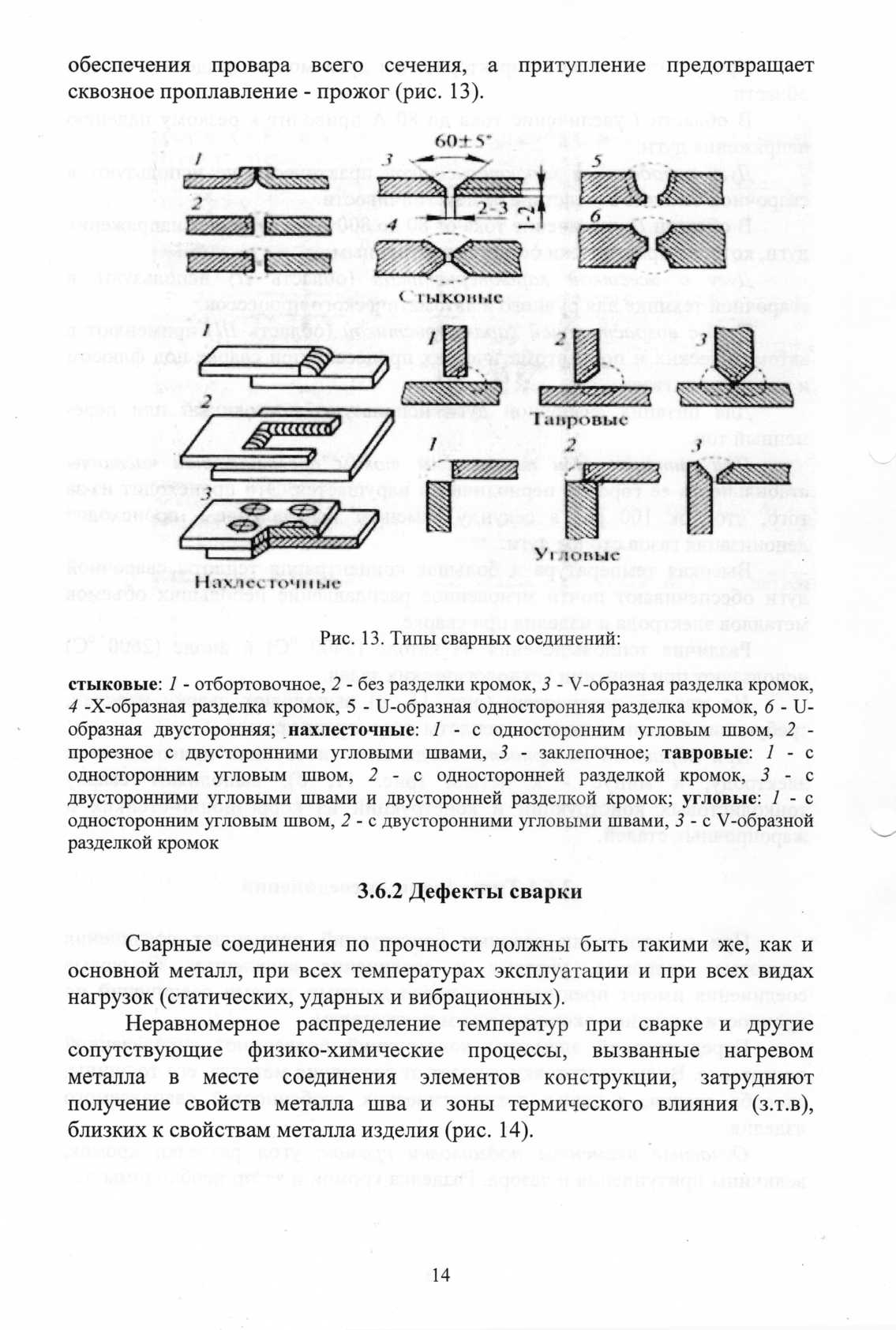

Кривую

статической характеристики дуги можно

разделить на три области.

В

области / увеличение тока до 80 А приводит

к резкому падению напряжения дуги.

Дугу

с падающей характеристикой

практически не используют в сварочной

технике вследствие ее неустойчивости.

В

области II

увеличение тока от 80 до 800 А не изменяет

напряжения дуги, которое практически

остается постоянным.

Дугу

с жесткой характеристикой

(область II)

используют в сварочной технике для

ручного и автоматического процессов.

Дугу

с возрастающей характеристикой

(область III)

применяют в автоматических и

полуавтоматических процессах при

сварке под флюсом и в защитных газах.

Для

питания сварочной дуги используют

постоянный или переменный ток.

При

питании дуги переменным током промышленной

частоты стабильность

ее горения периодически нарушается.

Это происходит из-за того, что ток 100

раз в секунду изменяет направление -

происходит деионизация газов столба

дуги.

Высокая

температура и большая концентрация

теплоты сварочной дуги обеспечивают

почти мгновенное расплавление небольших

объемов металлов электрода и изделия

при сварке.

Различие

тепловыделения на катоде (2400 °С) и аноде

(2600 °С) используют при решении

технологических задач.

На

прямой полярности

(рис. 11, а)

выполняют сварку изделий, требующих

большего подвода теплоты для нагрева

кромок.

При

обратной полярности

когда плюс источника присоединен к

электроду, а минус - к детали (рис. 11, б),

выполняют сварку тонколистовых

конструкций и конструкций из

коррозионно-стойких и жаропрочных

сталей.

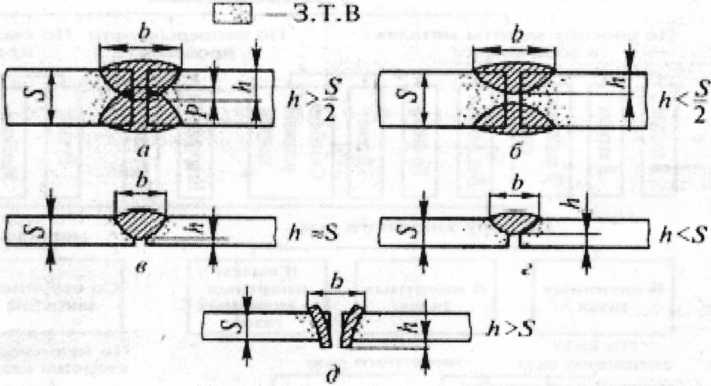

Типы

сварных соединений

При

изготовлении сварных конструкций

применяют соединения стыковые, тавровые,

угловые и соединения внахлестку.

Стыковые соединения имеют преимущества

перед другими типами соединений по

прочности и технико-экономическим

показателям.

Перед

сваркой элементы конструкций подвергают

определенной подготовке. Виды подготовки

зависят от состояния металла, его

толщины, способа сварки, а также

технологических особенностей свариваемого

изделия.

Основные

элементы подготовки кромок:

угол разделки кромок, величины притупления

и зазора. Разделка кромок и зазор

необходимы для

13

*

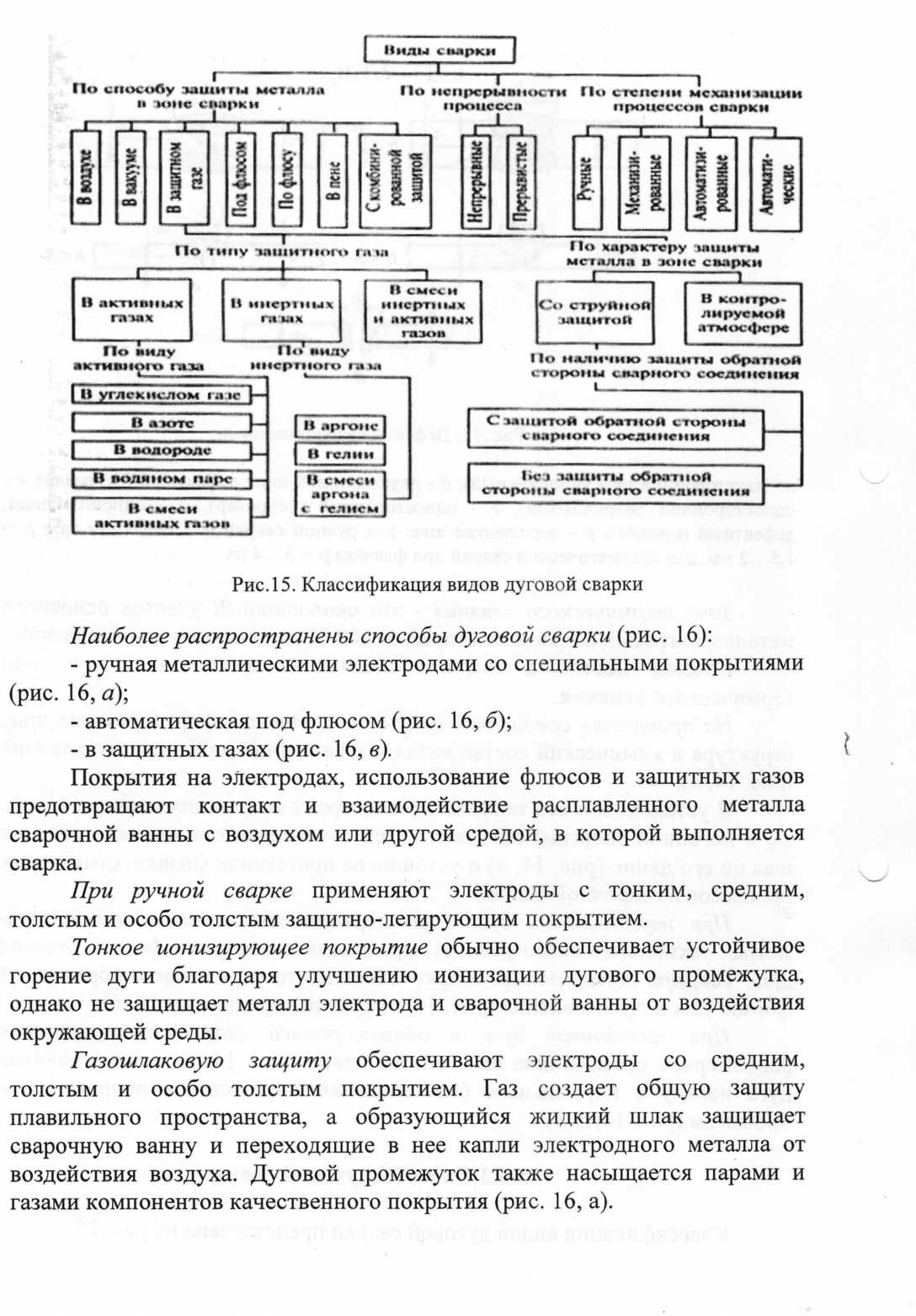

Рис.

14. Дефекты сварочных швов:

а

- двусторонний шов (нормальный), б

- двусторонний шов, дефектный (непровар),

в

- односторонний

(нормальный), г - односторонний (непровар),

д

- односторонний, дефектный (прожог), р

- перекрытие шва: для ручной сварки и в

защитном газе р

=

.2

мм, для автоматической сварки под

флюсом р

= 3.. .4 мм

Зона

термического влияния

- это околошовный участок основного

металла, нагретый в процессе сварки от

100 °С до температуры плавления.

Слабым

местом в сварном соединении являются

шов и зона термического влияния.

На

прочность соединения оказывают влияние:

форма сечения шва, структура и химический

состав металла шва и зоны термического

влияния (рис. 14, а).

В

установившемся

технологическом режиме (при постоянных

l/д,

/д, оср

и погонной энергии) обеспечивается

сохранение одинакового сечения шва по

его длине (рис. 14, а) и устойчивое

протекание физико-химических процессов

в сварочной ванне.

При

неустойчивой дуге

(при периодически изменяющихся

параметрах технологического режима)

происходит изменение формы сечения

шва. Так, при

двусторонней сварке

имеет место чередование нормальной

формы шва и проплавления (рис. 14, а) с

непроварами (рис. 14, б).

При

устойчивой дуге и односторонней сварке

обеспечивается равномерное сечение

шва по всей его длине (рис. 14, в), а

неустойчивая дуга наряду с нормальным

формированием приводит к непроварам

и прожогам (рис. 14, г, Э).

Способы

дуговой сварки

Классификация

видов дуговой сварки представлена на

рис. 15.

15

16

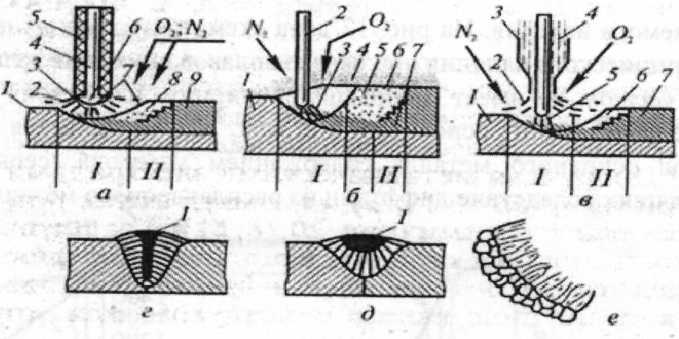

Рис.

16. Схема плавильного пространства (/и

II-

передний и задний участки) для основных

дуговых процессов сварки:

а

-

ручной: 1

- свариваемый металл, 2

- газовая защита, 3

-

сварочная дуга, 4

- электродный

металлический стержень, 5

- покрытие. 6

- капля металла электрода, 7 - жидкий

шлак, 8 - сварочная ванна, 9

- кристаллы шва; б

- автоматическая под флюсом:

-

свариваемый металл, 2 - электрод, 3

-

сварочная дуга, 4

- флюс, 5 - сварочная ванна, 6

- жидкий шлак, 7 - кристаллы шва; в

- в защитном газе: 1

-

свариваемый металл, 2 - защитный газ 3

- сопло горелки, 4-

электрод, 5-

сварочная дуга, 6-

сварочная ванна, 7- кристаллы шва; г

-

схема кристаллизации в поперечном

сечении шва при глубоком проваре: 1

-

зональная ликвация; д

-

то же, при нормальном проваре: 1

-

зональная ликвация; е

-

схема кристаллизации в зоне сплавления

(N2

и

Ог - азот и кислород - компоненты

окружающей среды)

При

автоматической

сварке под флюсом

плавильное пространство изолировано

от контакта с воздухом шлаковой

оболочкой, а также слоем Л флюса

значительной толщины (рис. 16, б).

При

сварке в защитных газах

сварочная ванна изолируется от контакта

с воздухом оболочкой газа, выходящего

из сопла горелки (рис.

в).

Пространство

над сварочной ванной в участке I

(рис. 16, а,

б, в) заполнено

газами, парами металла, компонентами

покрытия и шлаком. При высокой температуре

все вещества над пространствами

сварочной ванны находятся в ионизированном

состоянии.

На

участке II

плавильного пространства, где ионизация

газовой или газошлаковой среды

незначительна (из-за удаленности

источника нагрева и отвода теплоты в

изделие), происходит кристаллизация

металла ванны и образуется сварной

шов.

Структура

зоны термического влияния

Структура

зоны термического влияния и ее ширина

определяются способом и режимами

сварки, химическим составом и толщиной

17

Участок

5 -

участок рекристаллизации или старения.

Он включает металл, нагретый от 500 °С

до температуры несколько ниже температуры

точки Ась Здесь происходит рост зерен

феррита за счет сращивания мелких

раздробленных зерен металла, поступившего

на сварку после обработки его давлением

(прокатка, штамповка и др.). При сварке

литых изделий рекристаллизация не

наблюдается.

Участок

б

с нагревом до 100...500 °С не имеет видимых

структурных изменений. Он по своим

свойствам практически не отличается

от металла изделия.

Оборудование

и

электроды

для ручной дуговой сварки

Возможность

использования источника тока для

питания сварочной дуги оценивают

внешней вольтамперной характеристикой,

которая представляет собой зависимость

напряжения на зажимах источника от

тока во внешней (сварочной) цепи. Обычные

машины и трансформаторы нельзя применять

для дуговой сварки, так как они имеют

жесткую характеристику (рис. 18, прямая

линия О), при которой величина напряжения

U

остается

постоянной величиной и не зависит от

силы тока I.

Источник

питания сварочной дуги для ручной

сварки обладает , внешней крутопадающей

характеристикой (кривые b

и

Ь\),

т.

е. с увеличением силы тока в цепи

напряжение на зажимах источника

уменьшается.

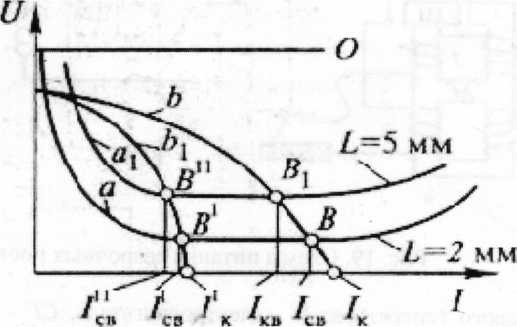

Рис.

18. Внешние характеристики источников

питания и статические характеристики

дуги (L

-

длина дуги)

Точки

пересечения (В",

Bh

В

и В")

внешних вольтамперных характеристик

b

и

6/ со статическими вольтамперными

характеристиками дуги а

и а\

соответствуют режиму устойчивого

горения дуги, а точки пересечения

вольтамперных характеристик Ъ

и Ъ\

с осью абсцисс соответствуют токам

короткого замыкания -1

к;

/к.

19

Источники

питания дуги для ручной сварки

должны соответствовать следующим

требованиям:

напряжение

холостого хода (не выше 75 В) должно быть

достаточным для зажигания дуги и

безопасным для работы сварщика;

сила

тока короткого замыкания не должна

быть больше сварочного (рабочего) тока

более чем на 40 - 50 %;

источник

питания должен обладать хорошими

динамическими свойствами и быстро

реагировать на все изменения режима

дуги;

эксплуатация

источника должна быть простой и

надежной, а регулирование тока должно

осуществляться ступенчато и плавно.

Источники

питания дуги постоянным током

- генераторы и выпрямители.

Источники

питания переменным током

- сварочные трансформаторы.

Если

источник служит для питания одной дуги,

то его называют однопостовым, а если

от него питается несколько дуг -

многопостовым (рис. 19, а).

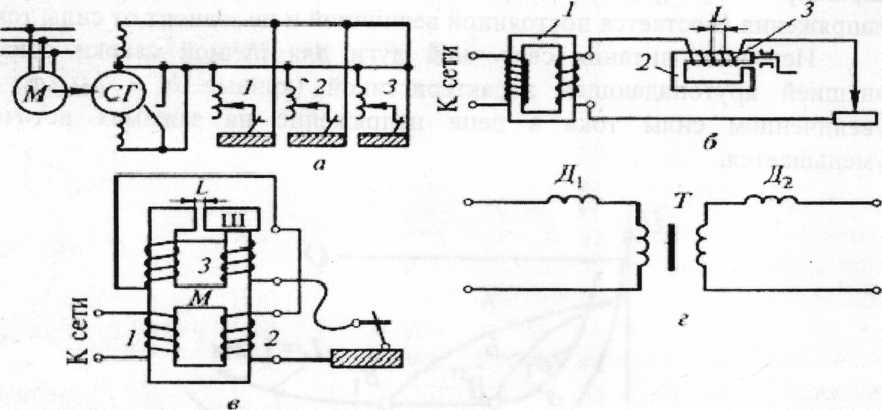

Рис.

19. Схемы питания сварочных постов:

а

-

от многопостового генератора: М

- электродвигатель, СГ

-

сварочный генератор,

.3

-

сварочные посты; б

- от трансформатора с отдельной

реактивной катушкой, в

-

от комбинированного трансформатора:

1

- первичная обмотка; 2 - вторичная, 3

- реактивная;

г

-

схема замещения реального трансформатора

с развитым (увеличенным) магнитным

рассеянием

Выпрямительные

установки

наиболее перспективные источники

постоянного тока. Эти установки просты

в эксплуатации, экономичны, имеют

меньшую массу и размеры, хорошие

динамические данные, высокую стабильность

горения дуги, больший чем у генераторов

к.п.д.

20

В

сварочной технике используются различные

системы сварочных трансформаторов.

Трансформатор

с отдельной реактивной катушкой (рис.

19, б)

имеет два самостоятельных магнитопровода

1

и 2,

общую сварочную электрическую цепь.

Сварочный ток регулируют посредством

изменения воздушного зазора L

в

катушке 3.

Увеличение зазора соответствует росту

величины сварочного тока, а его уменьшение

соответствует уменьшению величины

сварочного тока.

Комбинированный

трансформатор (рис. 19, в)

имеет общие магнитопровод и вторичную

(сварочную) электрическую цепь. Сварочный

ток регулируют путем изменения

индуктивного сопротивления за счет

изменения зазора L

между

магнитным шунтом и магнитопроводом М

(сердечником).

Увеличению зазора соответствует

увеличение сварочного тока, а уменьшению

зазора - уменьшение сварочного тока.

Реальный

трансформатор можно представить как

некоторый идеальный трансформатор Т

без магнитного рассеяния, соединенного

с двумя реактивными катушками, включенными

последовательно — одна в первичную

обмотку Д\

а другая во вторичную обмотку Д2

(рис. 19, г).

Выбор

источника сварочного тока диктуется

технологическими, эксплуатационными

и экономическими требованиями.

Для

сварки неплавящимся электродом в

защитных газах используют источники

постоянного и переменного тока, а при

сварке плавящимся электродом - специальные

преобразователи с жесткой и возрастающей

внешней вольтамперной характеристикой

и сварочные выпрямители с жесткой

внешней вольтамперной характеристикой.

Оборудование

поста для ручной дуговой сварки

состоит из сварочного аппарата или

генератора, рабочего стола или стенда,

щитка или шлема, инструмента, держателя

электрода с гибким кабелем и

сборочносварочных приспособлений.

Для защиты сварщика от действия

инфракрасных и ультрафиолетовых лучей

электрической дуги, а также от брызг

металла служат щиток или шлем с защитными

стеклами, специальный костюм, фартук

и рукавицы. При сварке в защитных газах

кроме указанного оборудования

устанавливают баллон с защитным газом

и соответствующую регулировочную

аппаратуру.

Электрод

представляет собой металлический

стержень с нанесенным на его

поверхность слоем специального покрытия

(см. рис. 16, а,

поз.

4

и 5). Покрытие может быть тонким

(ионизирующим) и толстым (защитно-легирующим).

Тонкое покрытие состоит из ионизирующих

и связывающих компонентов, а в состав

средних, толстых и особо толстых покрытий

входят ионизирующие, газообразующие,

шлакообразующие, раскисляющие, легирующие

и связывающие компоненты. Длина

металлического стального стержня в

зависимости от его диаметра может

составлять 250...450 мм.

21