- •Стандартизация точности шпоночных соединений

- •Содержание

- •1 Основные сведения о шпоночном соединении

- •1.1 Выбор призматических шпонок

- •1.2 Определение допусков и посадок шпоночного соединения

- •2.2.2 Определение полей допусков и предельных отклонений

- •2.2.3 Определение предельных отклонений для посадочных размеров

- •2.2.4 Построение схемы полей допусков и определения характеристик

- •Буракова Марина Андреевна

- •Замыцкий Александр Алексеевич

1.2 Определение допусков и посадок шпоночного соединения

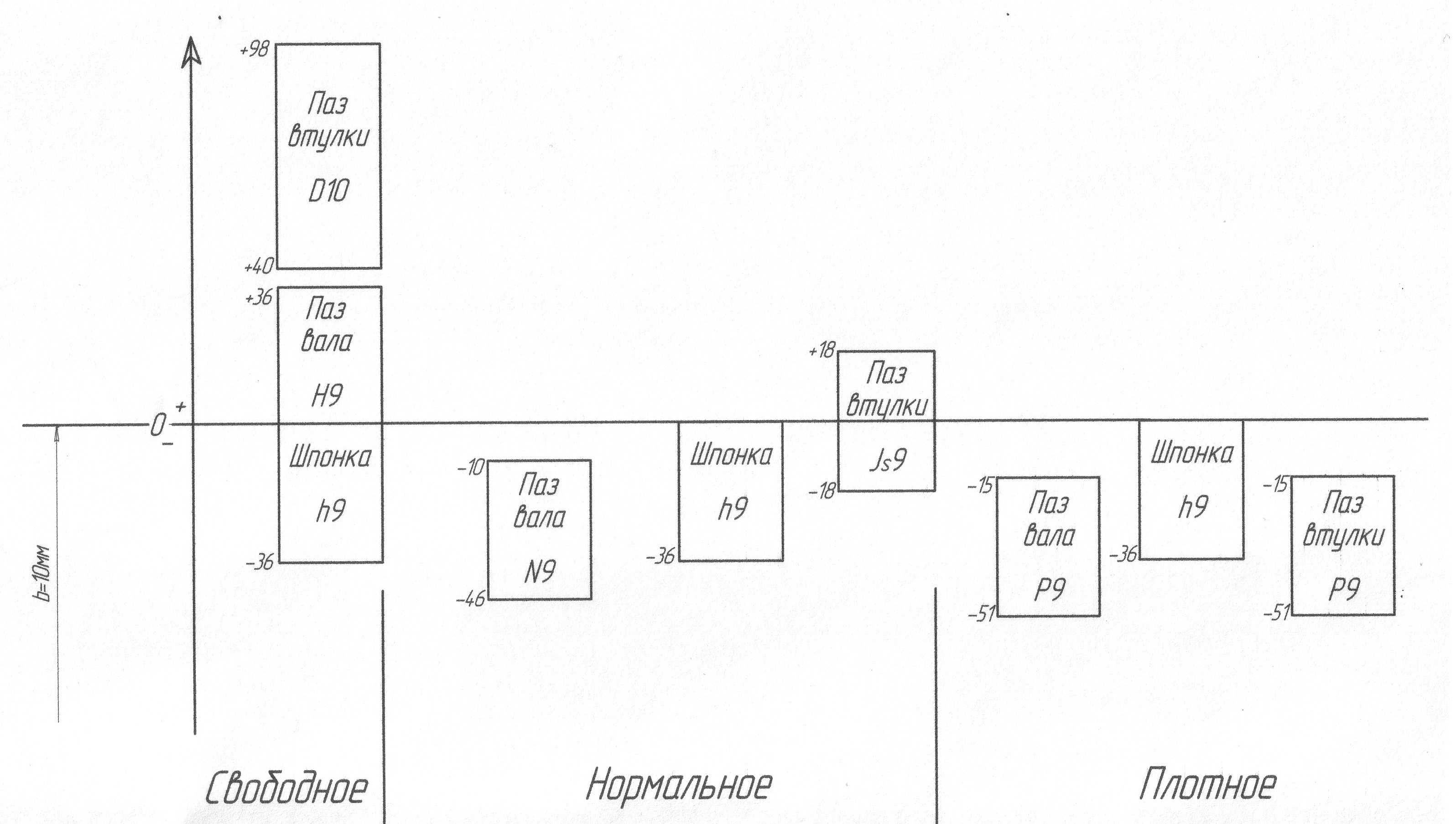

В любом шпоночном соединении имеется две разные посадки: посадка шпонки в паз вала и посадка ее в паз втулки, что предопределяет применение системы вала. В системе вала посадочным размером является ширина шпонки b. Шпонка имеет по размеру b для всех посадок одинаковое поле допуска h9, а различные посадки получаются за счет назначения разных полей допусков ширины канавок (пазов) (рис. 8).

Рис. 8. Номинальный размер шпоночного соединения b: 1 – ширина паза под шпонку в валу; 2 – ширина шпонки; 3 – ширина паза во втулке

В указанном выше ГОСТ 23360 – 78 предусмотрено три вида соединений: 1 – свободные для получения посадок с гарантированными зазорами, которые обеспечивают надежную работу соединений с направляющими шпонками (рис. 9) и облегчают сборку соединений из термообработанных деталей; 2 – нормальные для получения соединений в условиях серийного и массового производства; 3 – плотные для получения неподвижных соединений с напрессовкой деталей при сборочных операциях в условиях единичного и серийного производства и для обеспечения надежной работы соединений при реверсивном движении. Поля допусков для посадок призматических шпонок по размеру b приведены в таблице 2.

Рис. 9. Соединение с направляющей шпонкой

Таблица 2

Соединения шпонок с пазами по ширине b, поля допусков по ИСО

Соединение |

Шпонка |

Пазы |

|

вала |

втулки |

||

Свободное |

h9 |

H9 |

D10 |

Нормальное |

N9 |

Is9 |

|

Плотное |

P9 |

P9 |

|

Схема расположения этих полей для ширины соединения b = 10 мм приведена на рис. 10.

Рис. 10. Расположение полей допусков трех видов шпоночных соединений

Из приведенных схем видно, что в свободном соединении предусмотрены посадки шпонки в паз втулки с большим, а в паз вала с нулевым гарантированным зазорами. Посадки нормального и плотного соединения относятся к группе переходных.

Эти три вида соединения могут быть использованы в случае применения призматических шпонок, причем свободное соединение допускает взаимное перемещение деталей в осевом направлении по пазу втулки, что требуется в сцепных муфтах, тормозных устройствах и используется обычно в массовом производстве.

Следует помнить, что только плотное соединение получают одинаковой посадкой для канавки вала со шпонкой и для канавки втулки со шпонкой, а в остальных соединениях посадки разные (рис. 10).

Поля допусков на основные (непосадочные) размеры установлены следующие: на высоту шпонки h11 (при высоте до 6 мм h9), на длину шпонки h14, на глубину паза вала и втулки (см. Приложение А), а на длину паза под призматическую шпонку – Н15. Численные значения предельных отклонений размеров пазов по ширине b приведены в таблице 1 Приложения А. Номинальные значения и отклонения размеров шпонки и глубины паза вала и втулки приведены в таблице 2 Приложения А. Предельные отклонения размеров шпоночного паза приведены в таблице 3 Приложения А.

Все изделия со шпоночными пазами – как отверстия втулки, так и валы – обычно контролируют с помощью предельных и комплексных калибров. Так, например, диаметр вала (отверстия втулки) преимущественно контролируют ПР и НЕ калибрами-скобами (пробками), глубину паза на валу t1 (во втулке t2) – соответствующими ПР и НЕ пазовыми калибрами (рис. 11, а).

б

а

в

г

Рис. 11. Калибры для контроля деталей со шпоночными пазами: а – пазовые; б – глубиномеры; в – комплексная проходная пробка; г – комплексный калибр-призма

Качество сборки шпоночного соединения зависит от перекосов и смещений в расположении пазов под шпонку, которые имеются на валу и во втулке. Симметричность шпоночных пазов относительно осевой плоскости контролируют с помощью комплексных проходных калибров – пробки (рис. 11, б) и призмы (рис.11, в).

При контроле глубины пазов вместо размеров t1 и t2 допускается контролировать размеры (d – t1) и (d + t2), предельные отклонения которых указаны в табл. 3 приложения А.

2 ПРИМЕР НАЗНАЧЕНИЯ ПОСАДОК ШПОНОЧНОГО СОЕДИНЕНИЯ

По имеющемуся сборочному чертежу узла и исходным данным необходимо выполнить следующее:

1 Подобрать призматическую шпонку для деталей шпоночного соединения.

2 Провести выбор полей допуска на размеры, входящие в шпоночное сое-динение. Постороить их схемы и определить характеристики соединения.

3 Выполнить чертёж шпоночного соединения с указанием полей допусков.

2.1 Исходные данные

Диаметр соединения – d = 45 мм.

Длина сопряжения – lст = 60 мм.

Вид шпоночного соединения – нормальное.

2.2 Порядок расчёта шпоночного соединения

2.2.1 Выбор призматической шпонки

По табл. 1 в зависимости от диаметра шпоночного соединения выбираются основные размеры шпонки b×h, т.е. 14×9.

Длина шпонки l выбирается по длине ступицы соединяемой ею детали и принимается на 5–10 мм меньше стандартных значений, которые указаны в табл. 1. Соответственно, назначаем длину шпонки равной l = 50 мм.

Из этой же таблицы выберем значения глубины паза вала t1 и паза втулки t2:

t1 = 5,5 мм,

t2 = 3,8 мм.

Определяем номинальные значения элементов шпоночного соединения (см. рис. 1):

d + t2 = 45 + 3,8 = 48,8 мм,

d – t1 = 45 – 5,5 = 39,5 мм.