- •5. Рассмотрите принцип работы и устройство установки "ковш-печь".

- •6. Рассмотрите технологию и результат обработки стали на установке "ковш-печь".

- •7. Рассмотрите технологию и результаты обработки стали в ковше жидким шлаком и тшс.

- •8. Рассмотрите методы ввода порошкообразных реагентов и раскислителей в металл сталеразливочного ковша.

- •9. Рассмотрите принцип, технологию и результаты внепечной обработки стали порошковой проволокой с различными наполнителями.

- •10. Рассмотрите реакции, технологию и результаты внепечной обработки стали кальцием.

- •14.Рассмотрите схему одностадийного санд, основанную на рафинировании струи металла.

- •15.Рассмотрите современную технологию производства стали if.

9. Рассмотрите принцип, технологию и результаты внепечной обработки стали порошковой проволокой с различными наполнителями.

Эффективным способом использования порошкообразных материалов является введение их в полой проволоке вглубь металлического расплава с помощью трайб-аппарата.

Стальная оболочка проволоки защищает реагенты от взаимодействия с атмосферой и влагой во время транспортировки и хранения, предохраняет их отокисления при прохождении через слой шлака, позволяет точно регулировать количество добавок и вводить их в расплав на необходимую глубину.Трайб-аппарат позволяет регулировать скорость ввода ПП в металл и фиксирует количество введенной ПП.Из-за меньшей интенсивности перемешивания, бурления и выбросов металла снижаются тепловые потери и уменьшается опасность повышения содержания азота и кислорода в стали. В процессе такой обработки и после нее расплав, как правило, продувают аргоном снизу. В качестве наполнителей более широко используют не только кальцийсодержащие материалы для десульфурации и модифицирования неметаллических включений, но и различные микролегирующие добавки, которые позволяют с высокой точностью корректировать содержание в стали алюминия, титана, ванадия, ниобия, бора, свинца, углерода, серы, азота и др. элементов.

При этом проволоку можно вводить не только в ковш, но и в процессе непрерывной разливки или непосредственно в изложницу.Обработка кальцием является частным случаем микролегирования жидкой стали с целью изменить состав и морфологию оксидных и сульфидных включений и повысить чистоту стали. Введенный кальций взаимодействует с остроугольными включениями Al2O3 по реакции:

[Ca] + 2/3Al2O3 = CaO + 4/3[Al]

ОбразующийсяCaO взаимодействует с Al2O3 включениями, образуя алюминаты кальция, которые имеют температуру плавления более низкую, чем температура жидкой стали:

nCaO + mAl2O3 = m Al2O3∙nCaO

Превращение глинозема в жидкие алюминанты кальция играет ключевую роль в воздействии на литейные свойства стали и механические свойства проката. При более высоком расходе кальция происходит и десульфурация стали. В сталях с высоким содержанием серы модифицирование включений корунда затруднено из-за обволакивания алюминантных включений слоем CaS.

За счет ввода кальция достигается образование глобулярных включений, которые остаются глобулярными и во время горячей прокатки, что повышает изотропность механических свойств готового проката Существование глобулярных сульфидов и оксидов уже в жидкой стали подтверждается микрорентгеноструктурным анализом состава включений в разных зонах непрерывнолитых слябов.

10. Рассмотрите реакции, технологию и результаты внепечной обработки стали кальцием.

Наиболее распространенным реагентов, используемым в составе вдуваемых смесей, является кальций. Кальций оказывает положительное влияние как реагент, существенным образом влияющий на скорость удаления включений, поскольку присутствие кальция способствует переводу включений глинозема в жидкие алюминаты кальция, что, в свою очередь, способствует ускорению удаления включений из металла.Сталь, подвергнутая обработке кальцием, характеризуется существенно более высокой обрабатываемостью, что способствует повышению производительности металлообрабатывающих станков благодаря возможности работы на повышенных скоростях резания. Стали, обработанные кальцием, имеют лучшие показатели анизотропии свойств, при использовании введения в сталь кальция значительно улучшаются показатели механических свойств и снижается сегрегация в крупных слитках для поковок.Процесс введения кальция в сталь характеризуется рядом особенностей: пироэффектом, малой степенью усвоения и соответственно повышенной стоимостью обработки и т.д. Учитывая это, распространение получили два приема работы:добавка кальция в составе различных сплавов, смесей, соединений ("разубоживание" материала); введение кальция (в виде этих смесей и соединений) не на поверхность, а в глубь металла ("инжекция" или "инъекция"). Термин "инжекционная" металлургия введен шведскими металлургами. Метод используют, в частности, при производстве стали, применяемой для изготовления стального листа для сварных тяжелонагруженных конструкций и других видов металлопроката. Жидкую сталь выпускают в ковш, закрываемый затем крышкой, через которую вводят фурму для вдувания кальция в струе аргона. Кальций испаряется и, поднимаясь вместе с пузырями аргона, связывает серу в сульфид CaS.

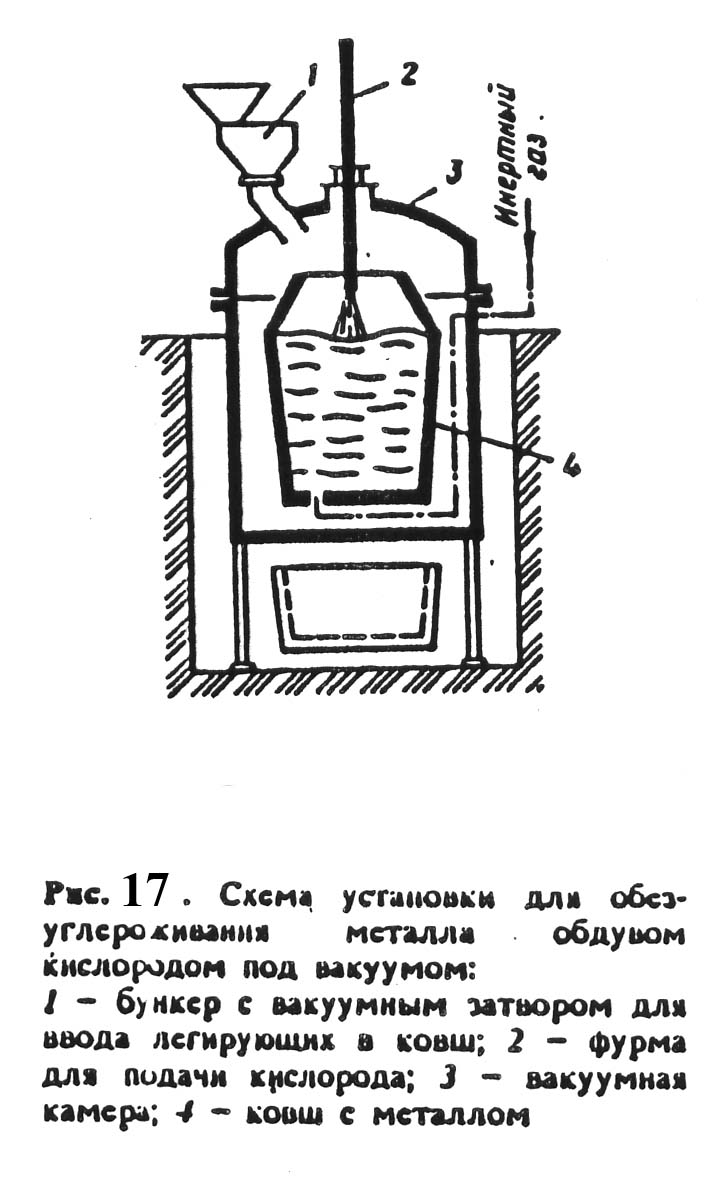

11. Рассмотрите принцип и схему установок для обезуглероживания металла под вакуумом

Способ вакуумно-кислородного обезуглероживания - VOD (Vacuum Oxygen Decarburization), при котором металлический расплав, содержащий 0,3...0,5% углерода, продувают в ковше в вакуум-камере кислородом через водоохлаждаемую фурму сверху и аргоном - через пробку в днище, позволяет получать особо низкоуглеродистую высокохромистую сталь (меньше 0,01 С %).

В этом случае содержание азота уменьшается до 25...30 ррm и устраняется необходимость перегрева металла вследствие выделения тепла при протекании экзотермических реакций во время продувки кислородом. Усвоение хрома достигает 97...99%, существенно снижается угар и других легирующих элементов, введенных в сталь после окислительного вакуумирования: марганца и ниобия до 5...7%, алюминия и титана до 10...15%.

Рисунок 4. 15 - Схема установки для обезуглероживания металла обдувом кислородом под вакуумом:

1 – бункер с вакуумным затвором для ввода легирующих в ковш; 2 – фурма для подачи кислорода; 3 – вакуумная камера; 4 – ковш с металлом

12. Рассмотрите классификацию САНД по организации процесса, конструкции агрегатов и технологии

|

К настоящему времени предложено множество различных вариантов конструкций САНД и технологий выплавки в них стали. Можно дать следующую условную классификацию непрерывных сталеплавильных процессов. 1. По организации процесса: 1) многостадийные (с разделением операции на стадии), при этом в каждой емкости или части агрегата САНД проводится одна или несколько технологических операций: дефосфорация, десульфурация, раскисление и т.п.; 2) одностадийные, когда все операции удаления примесей и превращения чугуна в сталь протекают одновременно или почти одновременно. 2. По конструкции агрегата САНД: 1) операция проводится на поду, при этом газообразные и твердые реагенты (кислород, флюсы, руды и т.п.) поступают в так называемые подовые, желобные реакторы; 2) операция проводится таким образом, что сталь, шлак, добавочные материалы находятся во взвешенном, распыленном каплеобразном состоянии (так называемые струйные реакторы). 3. По организации технологии: 1) движение шлака и металла происходит в одном направлении; 2) шлак и сталь двигаются относительно друг друга по принципу противотока |

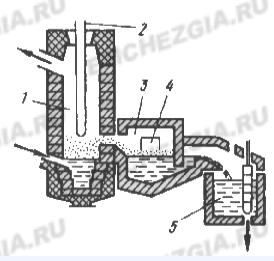

13. Рассмотрите схему и процессы в многостадийных САНД

Широкую известность получила конструкция САНД, разработанная французским институтом черной металлургии IRSID. Агрегат состоит (рис. 3) из трех частей: реакционной камеры 1, отстойника 3 и камеры доводки 5. Чугун непрерывной струей поступает в камеру по желобу. Одновременно при помощи водоохлаждаемого устройства (фурмы) 2 в камеру непрерывно подается кислород с молотой известью. Реакционная камера содержит небольшое количество жидкого чугуна и слой металло-шлако-газовой эмульсии. Под действием подъемной силы пузырей газа эта эмульсия поднимается и перетекает в отстойник, где шлак отделяется от чугуна. Шлак стекает через отверстие 4, а чугун сифоном передается в камеру доводки, где подвергается раскислению и доводке по составу.

Конструкция установки предусматривала возможность устройства желоба, по которому шлак из второй камеры (отстойника) мог бы перетекать в первую камеру для повышения степени использования шлакообразующих и уменьшения потерь железа с уходящим шлаком.