- •5. Рассмотрите принцип работы и устройство установки "ковш-печь".

- •6. Рассмотрите технологию и результат обработки стали на установке "ковш-печь".

- •7. Рассмотрите технологию и результаты обработки стали в ковше жидким шлаком и тшс.

- •8. Рассмотрите методы ввода порошкообразных реагентов и раскислителей в металл сталеразливочного ковша.

- •9. Рассмотрите принцип, технологию и результаты внепечной обработки стали порошковой проволокой с различными наполнителями.

- •10. Рассмотрите реакции, технологию и результаты внепечной обработки стали кальцием.

- •14.Рассмотрите схему одностадийного санд, основанную на рафинировании струи металла.

- •15.Рассмотрите современную технологию производства стали if.

Перемешивание металла путем продувки аргоном или азотом, а также электромагнитное перемешивание расплава являются простыми, дешевыми и самыми распространенными способами внепечной обработки (рис. 4.1).

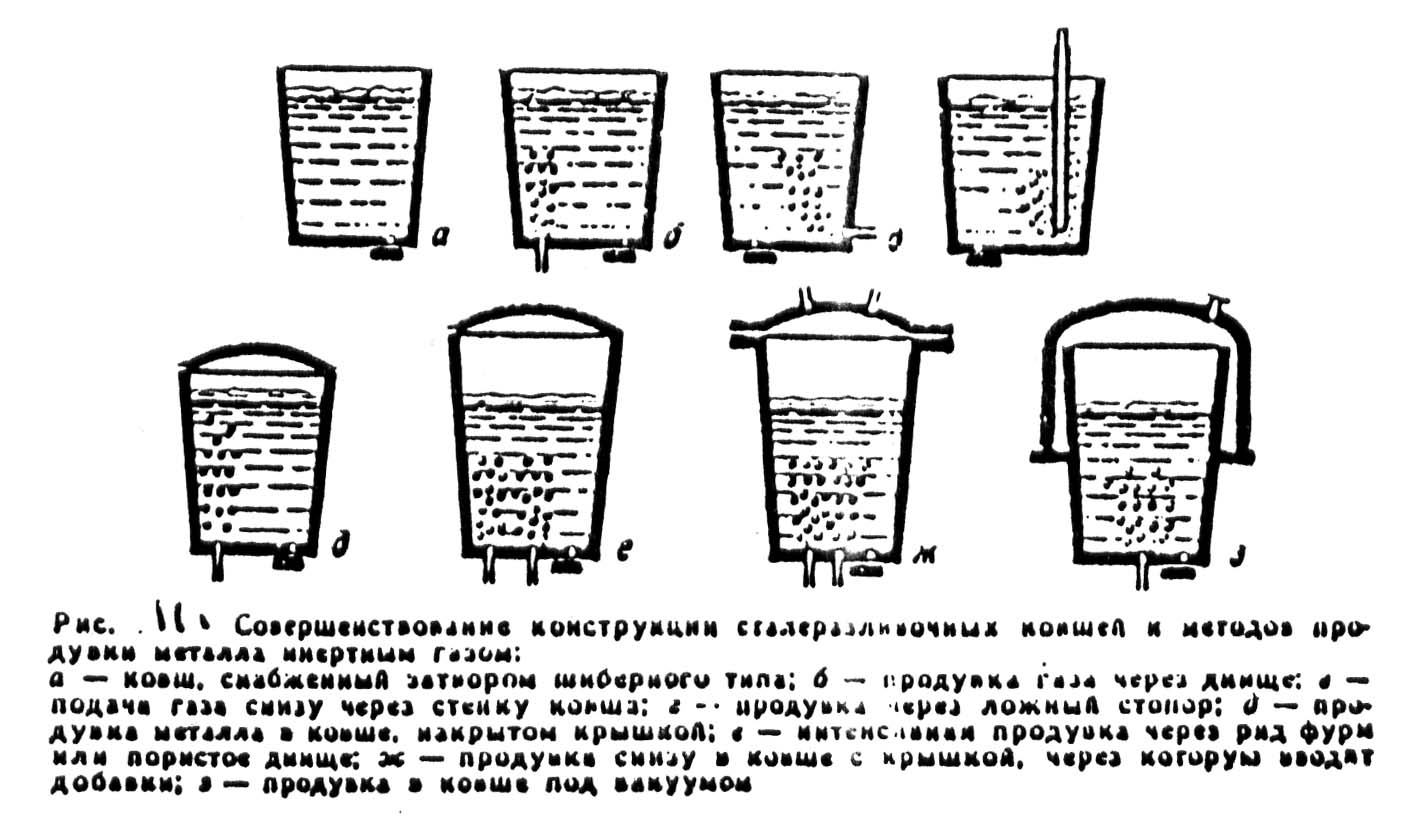

Рисунок 4. 1 - Разнообразные методы продувки металла инертными газами в ковше: а – ковш, снабженный затвором шиберного типа; б – продувка газа через днище; в – подача газа снизу через стенку ковша; г – продувка через ложный стопор; д – продувка металла в ковше, накрытом крышкой; е – интенсивная продувка через ряд фурм или пористое днище; ж – продувка снизу в ковше с крышкой, через которую вводят добавки; з – продувка в ковше под вакуумом Они позволяют проводить гомогенизацию жидкой стали по температуре и составу, удалять до 10... 15% водорода (при продувке инертным газом) и неметаллических включений, а также интенсифицировать массообменные процессы между металлической и шлаковой фазами. Продувку металла в ковше инертным газом осуществляют через погруженную фурму (рис.4.1, а) (либо фурмы, расположенные тангенциально в нижней части ковша), а также через пористые пробки, швы и вставки, установленные в днище ковша (рис.4.1, б). В первом случае не требуется вводить никаких конструктивных изменений в устройство футеровки ковша, однако трудно обеспечить пузырьковый режим перемешивания расплава по всему объему. Это успешно достигается при использовании одной или нескольких пористых пробок из спеченного муллита (70% А1203) или периклаза (95% MgO), стойкость которых достигает 15...20 плавок. Средняя интенсивность подачи газа для продувки 0,01 + 0,05 м3/(т·мин), продолжительность 5...10 мин.

|

Двумя основными способами вакуумирования отдельных порций металла в вакуум-камере вне ковша (рис.4.7,д,е) являются разработанные в ФРГ: порционное вакуумирование DH («Dortmund - Herder») (рис.4.12) и циркуляционное вакуумирование RH («Ruhrstahl — Heraeus») (рис.4.14).

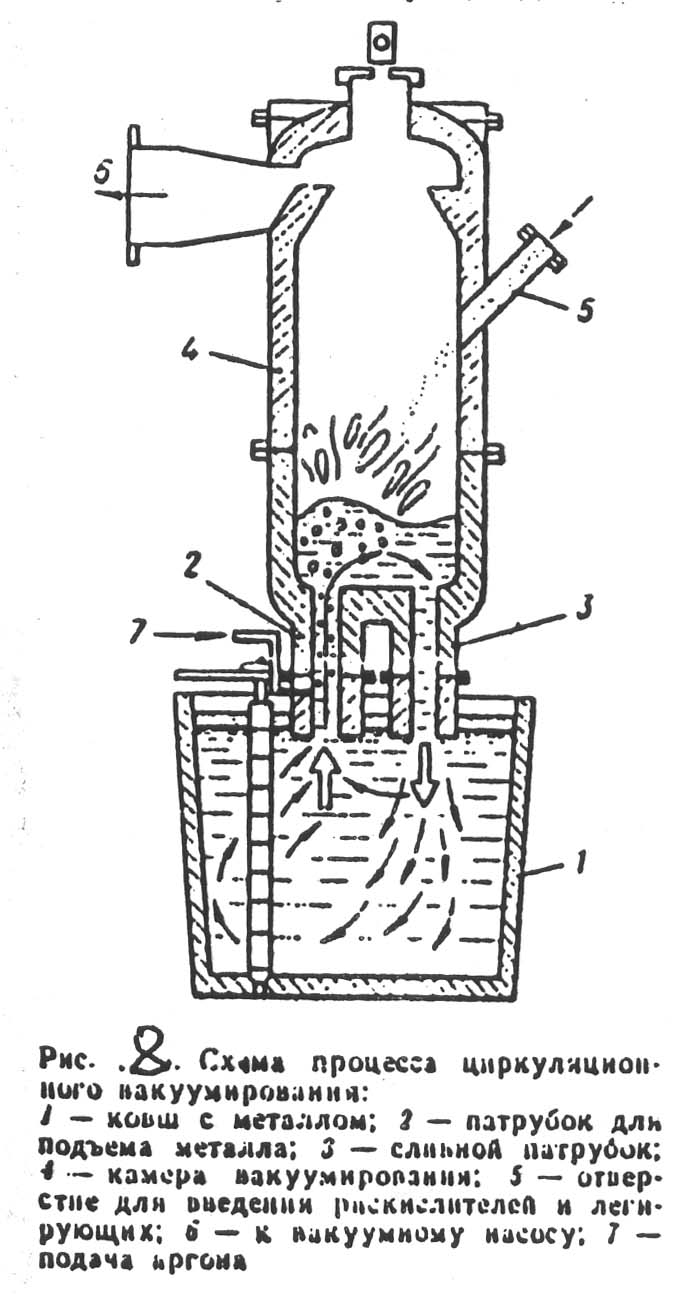

Рисунок 4.12 - Схема процесса порционного вакуумирования: 1-металл; 2-ковш; 3-двухслойный огнеупорный патрубок; 4-камера вакуумирования; 5-к вакуумному насосу; 6-бункер для введения раскислителей и легирующих При порционном вакуумировании (рис.4.12) металл из ковша под действием атмосферного давления заполняет вакуум-камеру. При этом высота подъема металла составляет около 1,5 м (что соответствует давлению 760 мм ртутного столба). Вакуум не отключают, и вакуум-камеру поднимают примерно на 1,0 – 1,4м. При этом вакуумированный металл из вакуум-камеры выливается обратно в ковш. Вакуум-камеру снова опускают , и она снова под действием атмосферного давления заполняется металлом. После вакуумирования очередной порции металла вакуум-камеру снова поднимают и вакуумированный металл сливается в ковш. Такие операции повторяют 15 -25 раз. Процесс циркуляционного вакуумирования (рис. 4.14) основан на другом принципе. В металл опускаются два патрубка – один для подъема металла и другой для слива металла. В патрубок для подъема металла подают аргон. Пузырьки аргона, смешиваясь с жидким металлом, образуют двухфазную систему, плотность которой оказывается меньше плотности жидкой стали. Это обеспечивает подъем металла в патрубке и слив такого же количества металла в сливном патрубке.

Рисунок 4.14 - Схема процесса циркуляционного вакуумирования: 1 – ковш с металлом; 2 –патрубок для подъема металла; 3 – сливной патрубок; 4 – камера вакуумирования; 5 – отверстие для введения раскислителей и легирующих; 6 – к вакуумному насосу; 7 – подача аргона

|

Вакуумирование

стали в ковше, помещенном в специальную

вакуумную камеру или закрытой

герметичной крышкой (рис.7,а),

является наиболее простым способом

вакуумной обработки жидкого металла

(рис.4.10). Такой обработке чаще всего

подвергают нераскисленную сталь,

когда в результате эффекта интенсивного

кипения расплава, в процессе

обезуглероживания, содержание водорода

и кислорода может быть понижено до 3

ррm. Для повышения эффективности

вакуумирования в ковше большой массы

металла (100 т и более) применяют

электромагнитное перемешивание или

продувку расплава снизу инертным

газом (рис.4.11). Последний способ

является предпочтительным, поскольку

пузырьки аргона способствуют развитию

реакций обезуглероживания и дегазации,

и это позволяет получать в готовом

металле 1,5...2 ррm водорода и до 0,01%

углерода. К недостаткам вакуумирования

стали в ковше следует отнести

необходимость тщательного отсечения

печного шлака, перегрева металла перед

обработкой на 40...70°С и низкую степень

деазотации стали (10...30%).

|

4. Рассмотрите процесс поточного вакуумирования стали при ее непрерывной разливке. |

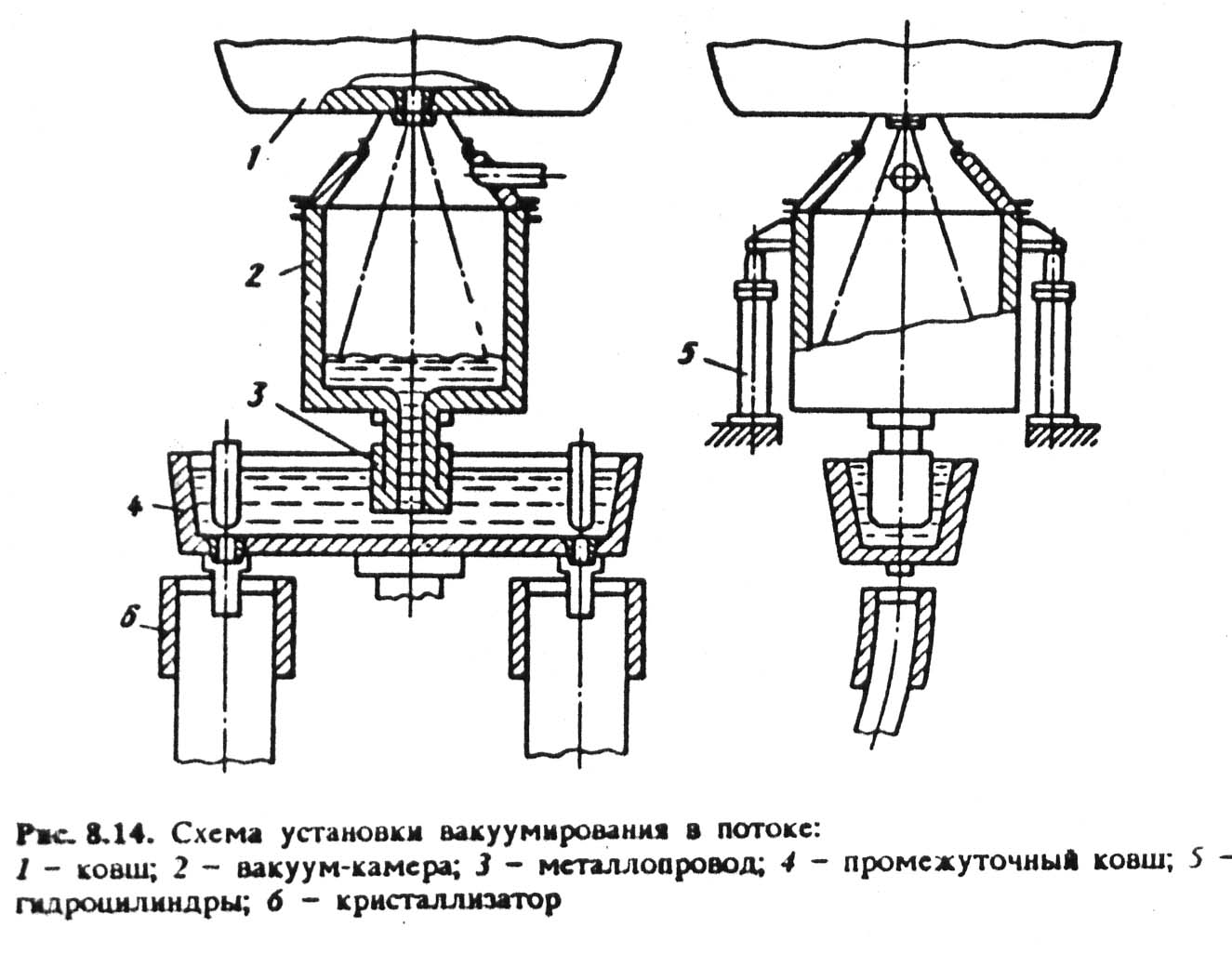

Перспективным способом существенного повышения стабильности свойств готового проката (прежде всего автомобильного листа) является разработанный в России метод поточного вакуумирования стали при непрерывной разливке (рис.4.9).

Рисунок 4. 9 - Схема поточного вакуумирования стали:

1-ковш; 2-вакуум-камера; 3-металлопровод; 4-промежуточный ковш; 5-гидроцилиндры; 6-кристаллизатор

В основу этого метода положен принцип рафинирования от водорода, кислорода и неметаллических включений в струе и тонком слое металла в вакуумной камере над промковшом МНЛЗ.

5. Рассмотрите принцип работы и устройство установки "ковш-печь".

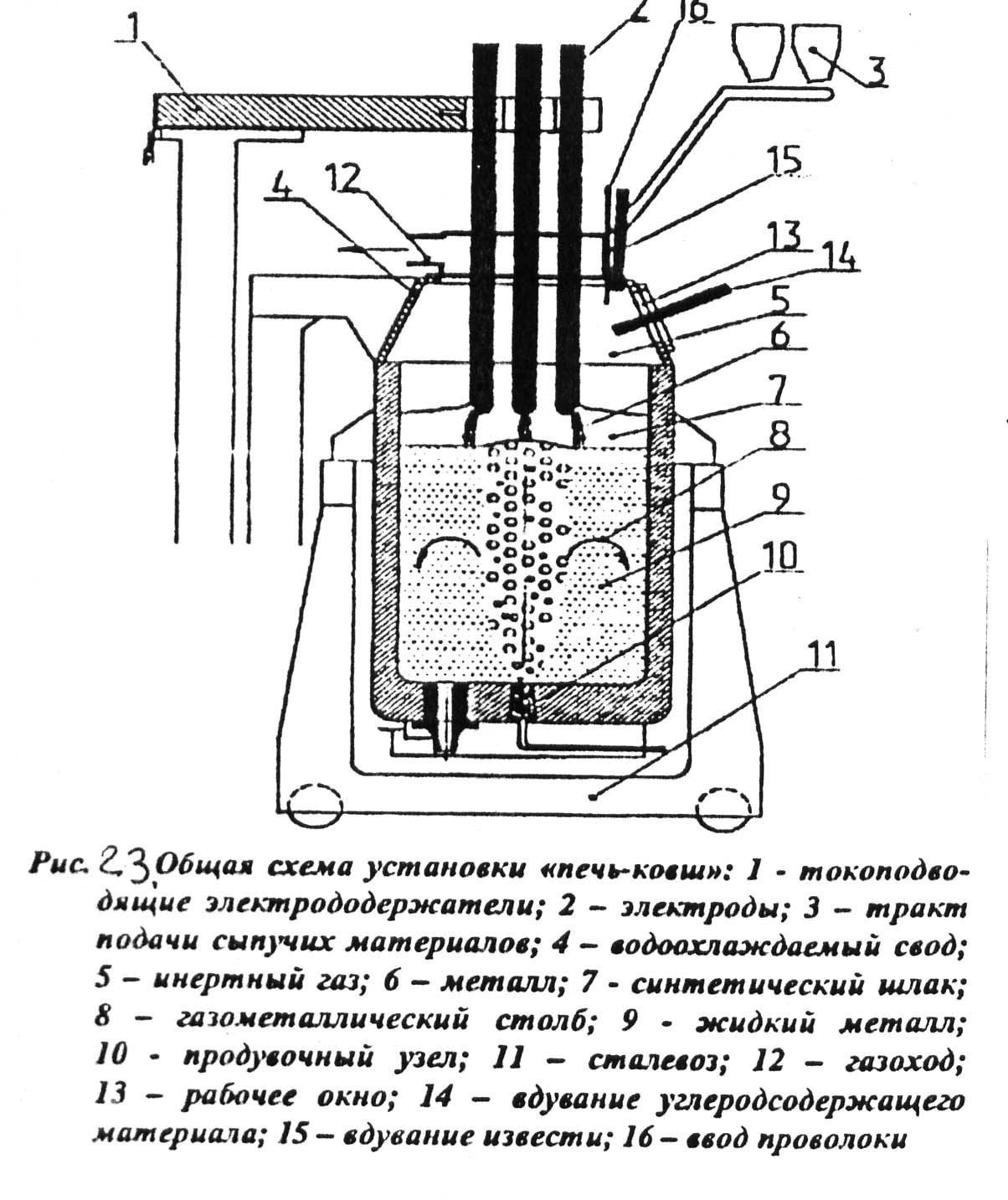

В последние годы в мировой практике большое распространение получает новое поколение агрегатов ковш - печь, конструкция которых обеспечивает проведение процессов обработки практически всех марок сталей в оптимальном режиме с высокой операционной гибкостью.

Они включают систему точного легирования и корректировки состава, устройства для вдувания порошков и введения проволоки, отбора проб, контроля температуры расплава в пределах ±2 °С, эффективную очистку отходящих газов (рис.4.16).

Рисунок 4.16 - Общая схема установки «ковш-печь»:

1 – токоподводящие электрододержатели; 2 – электроды; 3 – тракт подачи сыпучих материалов; 4 – водоохлаждаемый свод; 5 – инертный газ; 6 – металл; 7 – синтетический шлак; 8 – газометаллический столб; 9 – жидкий металл; 10 – продувочный узел; 11 – сталевоз; 12 – газоход; 13 – рабочее окно; 14 – вдувание углеродсодержащего материала; 15 – вдувание извести; 16 – ввод проволоки

Нагрев металла осуществляют заглубленными в толстый слой шлака дугами длиной 100... 140 мм, чтобы обеспечить достаточно эффективную теплопередачу и одновременно защитить огнеупорную футеровку ковша от облучения дугами.

Большинство агрегатов ковш - печь оснащены двумя системами перемешивания металла: индукционной и продувки инертным газом. Применение их в технологической схеме ДСП-АКОС позволяет снизить температуру металла при выпуске из печи на 50...70°С, существенно уменьшить расход огнеупоров, а также повысить более, чем в два раза эффективность использования электроэнергии в ДСП.

6. Рассмотрите технологию и результат обработки стали на установке "ковш-печь".

Технология обработки стали в агрегате «ковш-печь» состоит в том, что металл подвергают нагреву до необходимой температуры и глубокому обессериванию. Обессеривание обеспечивается наведением высокоосновного безжелезистого шлака. Оптимальная основность, при которой достигается наибольшая степень десульфурации (80…85 %), составляет CaO/SiO2≈ 4. При этом содержание (FeO + MnO) должно быть < 1 %.

Установки ковш - печь потребляют 20...30 кВт-ч/т электроэнергии и 0,2—0,35 кг/т электродов; скорость нагрева металла 2...5 °С/мин; время обработки 25...40 мин. Их стоимость за последние годы повысилась до 6...13 долл/т. в основном из-за чрезвычайно возросшей степени автоматизации агрегатов. Однако себестоимость стали, прошедшей комплексную внепечную обработку, может снижаться на 6... 12 долл/т в результате повышения производительности сталеплавильных печей и снижения энергетических и материальных затрат, а также существенного повышения качества и расширения сортамента выпускаемой металлопродукции.

Таблица - Изменение состава стали в процессе обработки на установке «ковш – печь»

-

Элемент

Изменение содержания в стали

Углерод

Повышение на 1...1.5 ррm при нагреве с продувкой аргоном; на 0,8..1,0 ррm/мин с электромагнитным перемешиванием, в зависимости от начального содержания, продолжительности нагрева и длины дуг

Сера

Степень десульфурации 65...85% после

30 мин обработки и начальном содержании [S]=0,03%, в зависимости от уровня окисленности и состава шлака, а также интенсивности перемешивания

Кислород, общий

Снижение до 10...50 ррm в зависимости от марки стали, используемых раскислителей и герметичности крышки ковша

Азот

Повышение менее 5 ррm в зависимости от начального содержания и уровня окисленности шлака

Водород

Повышение менее 1 ррm в зависимости от начального содержания и уровня окисленности шлака

Фосфор

Повышение на 5...50 ррm в зависимости от количества печного шлака, попавшего в ковш (если не проводится дефосфорация)

Алюминий и кремний

За время нагрева в течение 15 мин происходит уменьшение концентрации: А1 - на 0,005%, Si - на 0,02%

B настоящее время создано множество способов внепечной обработки и их модификаций, позволяющих в различных условиях производства стали добиваться необходимого эффекта наиболее рациональным путем.