- •Оглавление

- •Глава 1. Основа дисциплины «оборудование предприятий»

- •Глава 2. Торгово-технологическое оборудование

- •Глава 3. Торговое оборудование

- •Глава 4. Техническое оснащение торговли

- •Глава 1. Основа дисциплины «оборудование предприятий»

- •Предмет, содержание и задачи дисциплины

- •1.2. Научно-технический прогресс и его влияние на развитие торговли

- •1.3. Механизация и автоматизация технологических процессов на оптовых предприятиях

- •1.4. Механизация и автоматизация торгово-технологических процессов в магазинах

- •Глава 2. Торгово-технологическое оборудование

- •2.1. Фасовочно-упаковочное оборудование

- •2.1.1. Классификация фасовочно-упаковочного оборудования

- •2.1.2. Виды, типы и технико-экономическая характеристика фасовочно-упаковочного оборудования

- •2.1.3. Правила эксплуатации фасовочно-упаковочного оборудования и техника безопасности

- •2.2. Пакетоформирующие машины

- •2.3. Тара-оборудование

- •2.4. Подъмно-транспортное оборудование

- •2.4.1. Классификация подъемно-транспортного оборудования

- •2.4.2. Виды подъемно-транспортного оборудования

- •2.4.3. Выбор подъемно-транспортного оборудования и расчет потребности в нем

- •2.4.4. Анализ рынка подъемно-транспортного оборудования

- •2.5. Оборудование для храрения товаров на складе (складское немеханическое оборудование)

- •2.5.1. Классификация и виды складского немеханического оборудования

- •2.5.2. Выбор немеханического складского оборудования и расчет потребности в нем

- •2.5.3. Анализ рынка складского немеханического оборудования

- •2.6. Стационарные холодильники Из истории получения холода

- •2.6.1. Виды стационарных холодильников

- •2.6.2. Устройство стационарного холодильника

- •2.6.3.Системы охлаждения холодильных камер

- •Глава 3. Торговое оборудование

- •3.1.Холодильные машины и оборудование

- •3.1.1. Способы получения холода

- •3.1.2. Выносное и централизованное хладоснабжение

- •3.1.3. Классификация торгового холодильного оборудования

- •3.1.4. Устройство и виды торгового холодильного оборудования

- •Холодильные и морозильные камеры

- •Холодильные шкафы

- •Холодильные прилавки и прилавки-витрины

- •Холодильные лари

- •Холодильные витрины

- •3.1.5. Правила эксплуатации торгового холодильного оборудования и техника безопасности

- •3.1.6. Сервисное обслуживание торгового холодильного оборудования

- •3.1.7. Модернизация торгового холодильного оборудования

- •3.2. Торговое измерительное оборудование

- •3.2.1. Меры длины и объема

- •3.2.2. Общая классификация весоизмерительных приборов

- •3.2.3. Классификация и индексация торгового весоизмерительного оборудования

- •3.2.4. Требования, предъявляемые к весам

- •3.2.5. Характеристика основных видов и типов весов

- •3.2.6. Выбор типа весов и определение потребности в них

- •3.2.7. Поверка и клеймение весов

- •3.3. Машины для резки, распила и измельчения продуктов

- •3.4. Маркировочное и этикетировочное оборудование

- •3.5. Торговая мебель

- •3.5.1. Классификация торговой мебели и требования, предъявляемые к ней

- •3.5.2. Типизация, унификация и стандартизация торговой мебели

- •3.5.3. Характеристика типов и моделей торговой мебели

- •3.5.4. Подбор, размещение и использование торговой мебели

- •3.6. Торговый инвентарь

- •3.6.1. Классификация торгового инвентаря

- •3.6.2. Инвентарь для приемки товаров

- •3.6.3. Инвентарь для подготовки к продаже и продажи продовольственных товаров

- •3.6.4. Инвентарь для подготовки к продаже и продажи непродовольственных товаров

- •3.6.5. Рекламно-выставочный инвентарь

- •3.6.6. Инвентарь для отбора товаров покупателями

- •3. 6. 7. Кассовый инвентарь

- •3.6.8. Санитарно-гигиенический инвентарь

- •3.6.9. Противопожарный инвентарь

- •3.6.10. Обоснование потребности в торговом инвентаре и его выбор

- •3.6.11. Техника безопасности при эксплуатации торгового инвентаря

- •3.7. Торговые автоматы

- •3.7.1. Классификация торговых автоматов

- •3.7.2. Виды и типы торговых автоматов

- •3.7.3. Эксплуатация и техническое обслуживание торговых автоматов

- •3.8. Автоматизация расчетно-кассовых операций

- •Из истории создания контрольно-кассовых машин

- •3.8.1. Классификация контрольно-кассовых машин

- •3.8.2. Требования, предъявляемые к контрольно-кассовым машинам

- •3.8.3. Общие принципы устройства контрольно-кассовых машин

- •3.8.4. Правила эксплуатации контрольно-кассовых машин

- •3.8.5. Выбор контрольно-кассовых машин и расчет потребности в них

- •3.8.6. Техника безопасности при эксплуатации контрольно-кассовых машин

- •3.8.7. Сканирующие устройства

- •Vs1200 и vs1000; 4 — серии sp400rf; 5 — марки duet

- •3.8.8. Порядок, регистрации контрольно-кассовых машин

- •3.9. Оборудование для защиты от несанкционированного выноса товаров

- •3.9.1. Способы охраны

- •3.9.2. Противокражное оборудование

- •Глава 4. Техническое оснащение торговли

- •4.1. Состояние рынка торгово-технологического оборудования

- •4.2. Коммерческие операции на рынке торгово-технологического оборудования

- •4.3. Определение общей потребности предприятий в оборудовании

- •4.4. Организация технического обслуживания и ремонта оборудования

2.1.3. Правила эксплуатации фасовочно-упаковочного оборудования и техника безопасности

Основными условиями бесперебойной работы фасовочно-упаковочного оборудования являются:

• высокое качество монтажа,

• квалифицированное техническое обслуживание;

• выполнение всех правил эксплуатации персоналом.

К проведению монтажных работ и обслуживанию фасовочно-упаковочного оборудования допускаются только лица, специально обученные. Кроме того, для работающих на фасовочно-упаковочном оборудовании должен быть проведен специальный вводный инструктаж по правилам техники безопасности, электробезопасности и порядку оказания первой помощи при несчастном случае. Не реже одного раза в шесть месяцев следует проводить инструктаж на рабочем месте.

Соблюдение правил эксплуатации и техники безопасности способствует надежной работе оборудования и предотвращает несчастные случаи.

Правила техники безопасности запрещают эксплуатировать оборудование, не имеющее защитного заземления электродвигателей. Опасно пользоваться оборудованием, если открыты токонесущие части его электрических приборов, не защищены вращающиеся и движущиеся части оборудования.

Запрещается эксплуатировать оборудование при неисправных приборах автоматики, прикасаться к движущимся частям включенного в сеть агрегата независимо от того, находится он в работе или в состоянии автоматической остановки.

По окончании работы на фасовочно-упаковочном оборудовании необходимо обесточить его, очистить рабочее место, протереть сухой мягкой тканью. Запрещается использовать для протирки легкоиспаряющиеся жидкости, такие как бензин, дихлорэтан и прочие. Подобные растворители могут вызвать повреждение корпуса.

2.2. Пакетоформирующие машины

Существуют различные пакетоформирующие машины — укладчики в контейнеры и на поддоны, обертывающие машины. Конструкция средств пакетирования, технология укладки и упаковки рассчитаны на сквозную транспортировку товаров от промышленного предприятия до магазина, механизированное выполнение погрузочно-разгрузочных работ и выкладку упакованных пакетированных товаров непосредственно в торговом зале.

Машины для заполнения контейнеров продовольственными товарами представляют собой укладчики полуавтоматического действия. Контейнер может стоять на полу или на конвейере. Количество загружаемого в контейнер товара регулируется в зависимости от требования заказчика. Всеми действиями управляют предохранительные концевые выключатели, направляющие и переключатели в соответствии с требованиями безопасности.

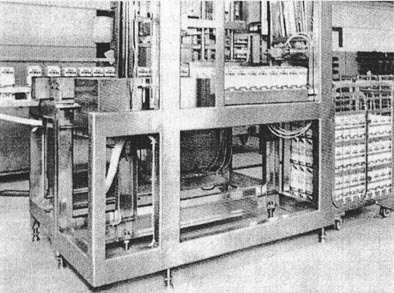

На рис. 2.7 показан полуавтоматический укладчик в контейнеры АПК 6040. Машина состоит из секции подъема (перемещения), формирования групповых и отдельных упаковок, выводящего конвейера, секции закрывания, системы установки контейнера. Имеется также пульт пневмоуправления. Машина выпускается в одностороннем или двустороннем исполнении и имеет следующую техническую характеристику: максимальная производительность — 9000 товарных единиц/ч, потребляемая мощность — 2 кВт, подключается к электросети напряжением 220/380 В, расход воздуха — 280 л/мин, давление воздуха — 6 бар.

Рис. Полуавтоматический укладчик в контейнеры АПК 6040

Цикл работы машины включает несколько фаз, последовательность операций в которых приведена ниже.

Первая фаза — захват и поднятие пневматическим устройством пустого контейнера с подающего конвейера. При этом контейнер поворачивается на 90". Вторая — опускание его в секцию загрузки. Третья — установка пустого контейнера в положение загрузки. Четвертая (срабатывает одновременно с первой) — включение конвейера, подающего упаковки на станцию формирования Из упаковок формируется требуемая группа и подается толкателем на движущуюся горизонтально подающую пластину, которая закреплена подшипниками к движущемуся вертикальному подъемнику. Она перемещает группу товаров в контейнер на соответствующий слой.

При отсутствии подающего конвейера цикл начинается с фазы 4. При этом подача контейнеров под загрузку осуществляется вручную или по напольному конвейеру.

Контейнер после загрузки подается пневмоцилиндром в секцию закрывания стенки при помощи пневматических вращающегося цилиндра и толкателя. Когда контейнер поступает в секцию закрывания стенки, очередной пустой контейнер начинает опускаться в секцию загрузки (фаза 2).

Применение пакетоформирующих машин обеспечивает наибольший экономический эффект, если становится одной из составляющих комплексной технологической линии фасовки, упаковки и пакетирования с программным управлением. В этом случае максимально используются технические возможности машины. В качестве примера рассмотрим линию фасовки молока в упаковку Пюр-Пак.

Мощность линии 5x7200 упаковок в час. На таком предприятии имеется автоматизированный склад возвратной тары, автоматическая подача высечек, возможность направить отдельный вид готовой упакованной продукции на определенный контейнеро- или ящикоукладчик согласно заданной программе.

Тут же на предприятии заполненные контейнеры и ящики группируются в соответствии с полученными заказами, а группы, в свою очередь, формируются в партии при погрузке на грузовики, что облегчает дальнейшую разгрузку. Все операции выполняются автоматически по заданной программе. Имеется компьютерная система контроля, слежения и оповещения.

Взвешивание происходит автоматически. Упаковки направляются с главного конвейера в сторону на весы, взвешиваются и возвращаются на главный конвейер. При необходимости одновременно регулируется степень заполнения упаковки, исходя из данных взвешивания.

Контроль за движением товаров на складе экспедиции является существенной частью всей системы. В любое время можно получить данные о товаре, поступившем на склад и изъятом оттуда. Также можно выяснить, в какой точке склада хранится тот или иной продукт Всем этим можно управлять автоматически или в ручном режиме с дистанционным управлением.

Компьютерная система контролирует все товарные потоки, оповещает о помехах, указывает их место и характер, словом, за всем следит, все регистрирует и регулирует. Все это позволяет:

• уменьшить потери высечек,

• снизить простои машин,

• улучшить точность дозировки;

• своевременно получить все упаковочные материалы;

• своевременно получить контейнеры и тележки,

• доставить материал на нужную упаковочную линию и на нужный транспортер;

• поддерживать регистр с памятью;

• составить инвентаризацию,

• ускорить комплектацию готовых партий для отгрузки;

• исключить ручной труд;

• сократить количество рабочей силы.

Нажав на кнопку компьютера, можно узнать, что происходит на складе возвратной тары, упаковочного материала, в упаковочном цехе, на холодильном складе и в экспедиции

Сердцем системы контроля является помещение с микропроцессором Необходимые данные подаются в микропроцессор, например количество и вид высечек, требуемых определенной разливочной машиной. Одновременно эта информация поступает на склад упаковочного материала. В то же время происходит инвентаризация склада.

Если в цикле имеются какие-либо помехи, система сразу оповещает об этом. Время простоя сокращается, быстро устраненные помехи не выводят всю систему из строя. Линия не включается, пока помеха не устранена

Потери можно контролировать в любом количестве точек, в каждой рабочей фазе отдельно и на всей линии в целом Можно получить информацию о производительности каждой линии. Тогда сразу можно констатировать характерные неполадки на линии или в машине. Естественно, что все это записывается в память машины, и информация может быть получена в любой момент.