- •1 Основна частина

- •1 Загальні вказівки

- •2 Загальні вказівки про прилад

- •3 Основні технічні дані і характеристики

- •4 Комплектність

- •5 Свідоцтво про прийом

- •6 Гарантії виробника

- •7 Відомості про рекламацію

- •8 Відомості про зберігання

- •9 Відомості про переміщення виробу при експлуатації

- •11 Облік несправностей при експлуатації

- •12 Облік технічного обслуговування

- •13 Відомості про заміну складових частин виробу за час експлуатації

- •14 Відомості про встановлення категорії

- •15 Відомості про ремонт виробу

- •16 Відомості про результати провірки інспектуючими і провіряючими особами

ВСТУП

Рентгенівський апарат – джерело рентгенівського випромінювання. Використовується в медицині (рентгенографія, рентгенотерапія), дефектоскопії. Рентгенографія – дослідження внутрішньої структури об'єктів, які проектуються за допомогою рентгенівських променів на спеціальну плівку або папір. Найбільш часто термін відноситься до медичного неінвазивного дослідження, заснованого на отриманні сумованого проекційного зображення анатомічних структур організму за допомогою проходження через них рентгенівських променів та реєстрації ступеня ослаблення рентгенівського випромінювання.

Отримання зображення засноване на ослабленні рентгенівського випромінювання при його проходженні через різні тканини з наступною реєстрацією його ренгеночутливою плівкою. У результаті проходження через утворення різної щільності і складу пучок випромінювання розсіюється і гальмується, у зв'язку з чим на плівці формується зображення різного ступеня інтенсивності. В результаті, на плівці виходить усереднене, сумоване зображення всіх тканин (тінь).

Важливим при рентгенівських дослідженнях є контроль дози опромінення пацієнта рентгенівським випромінюванням. Для цього в рентгенівських апаратах використано експонометричні блоки, які і контролюють цю дозу.

Метою комплексної випускної роботи є огляд всіх етапів життєвого циклу блоку експонометра апарату Ренекс-2У-МП.

1 Основна частина

1.1 Аналіз технічного завдання

В цій комплексній випускній роботі я здійснюю огляд всіх етапів життєвого циклу блока експонометра апарату Ренекс 2У-МП.

Блок експонометра забезпечує живленням електроди іонізаційної камери рентгенівського апарату та контроль дози опромінення пацієнта Х-променями при формуванні рентгенівського знімка шляхом вимірювання зміни напруги заряду електродів іонізаційної камери при проходженні через неї Х-променів.

Блок повинен відповідати наступним вимогам:

- напруги живлення блоку – +300 В;

– +30 В;

– +15 В.

- споживана блоком потужність, не більше – 20 Вт;

- напруга живлення електродів іонізаційної камери – +150 В;

- контроль сигналу, що є пропорційний зміні напруги на електродах іонізаційної камери – постійна напруга, амплітуда якої змінюється від 0 до 3 В.

- блок зберігається в закритому приміщенні при температурі від +5°С до +40°С;

- межі зміни вологості до 80% при температурі +20°С;

- межі зміни атмосферного тиску 80 кПа - 100 кПа

- механічне навантаження повинне бути незначним і відповідати ГОСТ 20790-82.

Блок повинен відноситися до стаціонарного класу апаратури групи використання переносна. Слід зауважити, що блок використовується в медичному приміщенні і він повинен відповідати класу захисту II типу ВР.

Середній термін напрацювання на відмову повинен становити не менше 5 років.

1.2 Побудова блоку експонометра

1.2.1 Побудова математичної моделі функції експозиції

Блок експонометра призначений для регулювання дози опромінення пацієнта при формуванні рентгенівського знімка. Для визначення дози опромінення, яка є функцією часу, застосовують іонізаційні камери. У випадку рентгенівської камери, іонізаційна камера являє собою плоский конденсатор, який розміщується позаду фотоплівки. При проходженні через нього рентгенівського випромінювання між обкладками починає протікати струм іонізації, конденсатор починає розряджатись. Зміна напруги на обкладках конденсатора обернено пропорційна дозі опромінення.

Значення напруги на електродах кожної конкретної іонізаційної камери обумовлюється конструкцією, тиском і природою газу-наповнювача. Воно повинно забезпечувати протікання через газ струму насичення. При такій напрузі всі іони, утворені випромінюванням в робочому обсязі, потрапляють на електроди, а іонізаційна камера характеризується максимальною чутливістю.

При роботі іонізаційної камери струм насичення Ін змінюється за лінійним законом в залежності від інтенсивності випромінювання I. Нехай за одиницю часу в кожній одиниці обсягу газу утворюється N = Ье / ε іонних пар, де Е - енергія частинок, Ь - частка енергії частинки, що поглинається в одиниці об'єму газу, а ε енергія утворення іонної пари. Так як робочий об'єм конкретної камери постійний, то струм насичення. пропорційний інтенсивності випромінювання I. Цю найважливішу закономірність використовують при вимірюванні випромінювань іонізаційною камерою. Вона виражається виразом (1.1).

Ін=a·I (1.1)

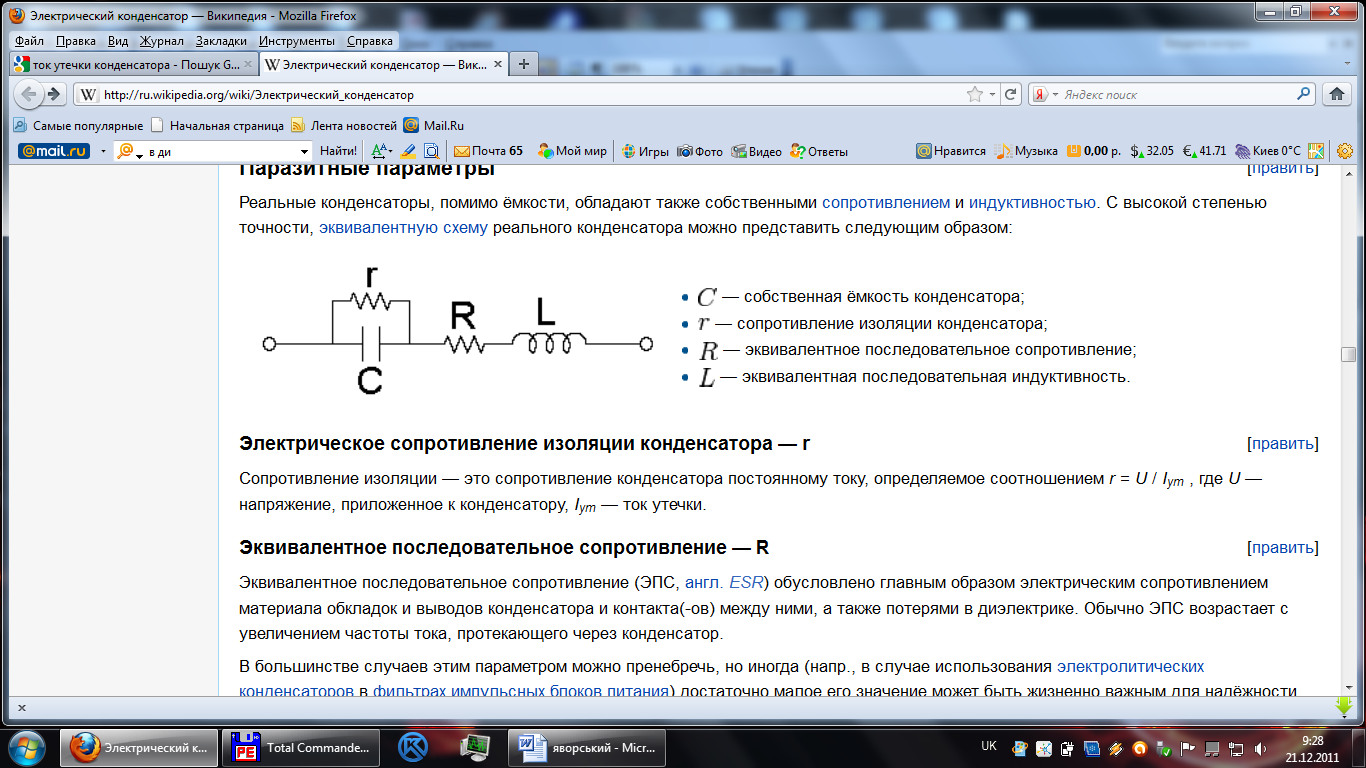

Еквівалентну схему реального конденсатора можна представити так, як це показано на рис. 1.1.

Рис. 1.1 – Еквівалентна схема плоского конденсатора

На рис. 1.1 введено наступні позначення: С – власна ємність конденсатора, r – опір ізоляції конденсатора, R – еквівалентний послідовний опір конденсатора, L – еквівалентна послідовна індуктивність конденсатора.

Опір ізоляції – це опір конденсатора постійному струму, який визначається співвідношенням (1.2).

r=U/Iвт, (1.2)

де U – напруга, прикладена до конденсатора, Iвт – струм втрат.

Відомо, що електричний струм через конденсатор є швидкістю зміни його заряду і дається виразом (1.3).

![]() (1.3)

(1.3)

При проходженні рентгенівського випромінювання через обкладки конденсатора, енергія, накопичена в ньому, зменшується пропорційно струму насичення. Це можна описати виразом (1.4).

![]() (1.4)

(1.4)

Відповідно, залежність напруги на конденсаторові від струму втрат визначається виразом (1.5).

![]() (1.5)

(1.5)

Напруга на конденсаторові камери змінюватиметься лінійно від максимального значення до нуля. Функція блока полягає в формуванні сигналу початку та кінця експозиції, який являтиме собою функцію стану. Вона описується виразом (1.6).

![]() (1.6)

(1.6)

Значення опорної

напруги

![]() задається блоком керування та визначає

дозу опромінення. Напруга

задається блоком керування та визначає

дозу опромінення. Напруга

![]() знімається з обкладок конденсатора

іонізаційної камери.

знімається з обкладок конденсатора

іонізаційної камери.

1.2.2 Синтез функції блоку експонометра

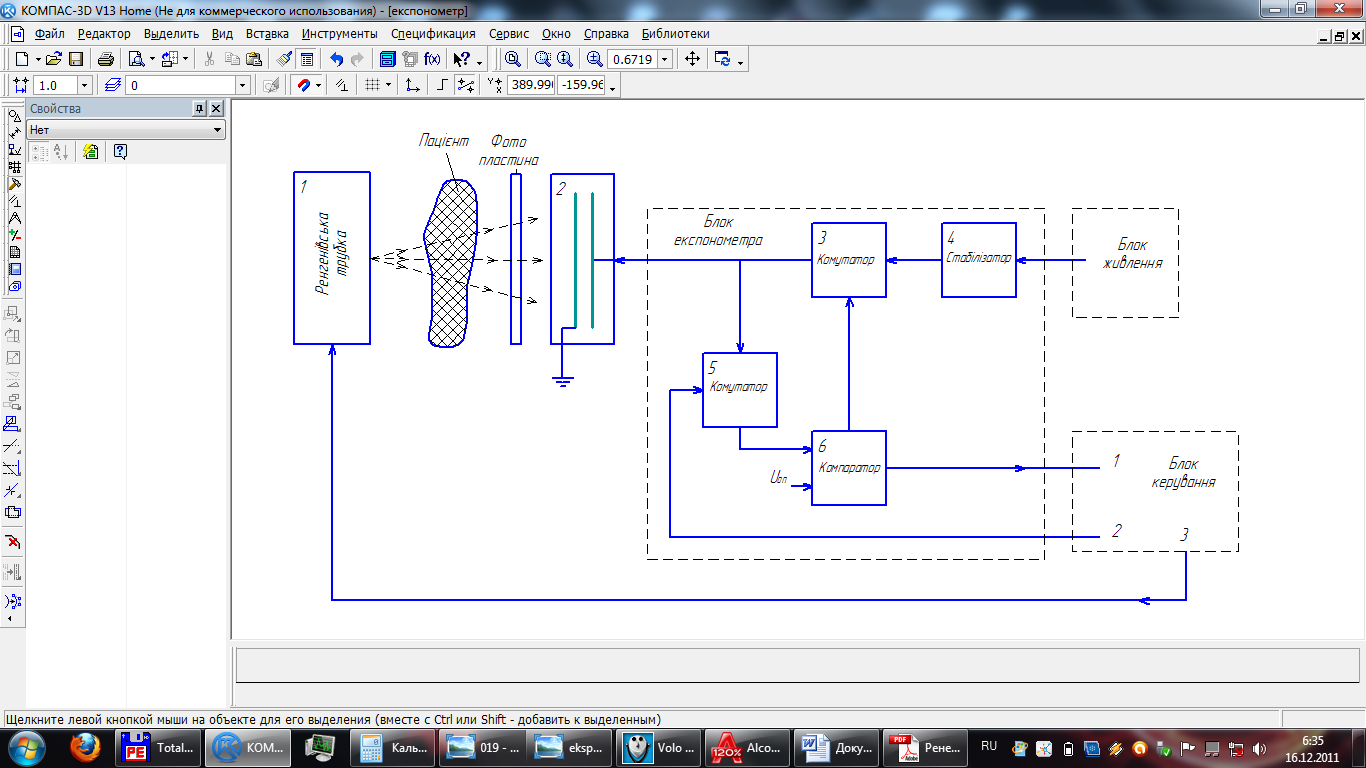

Функція блоку експонометра відображається у його структурній схемі, яка повинна показувати принцип роботи виробу в самому загальному вигляді. На схемі відображають всі основні функціональні частини виробу а також основні взаємозв’язки між ними. Побудова схеми повинна давати наочне уявлення про послідовність взаємодії функціональних частин у виробі. Напрямок проходження процесів, що відбуваються в виробі, позначаються стрілками на лініях взаємозв’язку.

Враховуючи все вище сказане та проведене математичне моделювання функції експонування складаємо структурну схему блоку експонометра, що зображена на рис. 1.2.

Рис. 1.2 – Структурна схема блока експонометра та місце її в структурній схемі аппарату Ренекс 2У-МП.

Блок експонометра призначений для контролю дози опромінення пацієнта при формуванні рентгенівського знімка. Принцип вимірювання дози опромінення є наступний. За фотопластиною в рентгенівському апараті розміщується іонізаційна камера 2, що являє собою плоский конденсатор. Він заряджається постійною напругою до певного її значення. При проходженні Х-променів від рентгенівської трубки 1 через пацієнта, фотопластину та електроди іонізаційної камери 2 відбувається розрядження її як конденсатора. Доза опромінення визначається степенню розрядження конденсатора іонізаційної камери.

Блок експонометра включає в себе стабілізатор напруги живлення 4 іонізаційної камери 2, комутатор 3, який призначений для відключення напруги живлення камери в момент початку опромінення пацієнта, компаратор 6, який порівнює напругу з виходу іонізаційної камери, що є обернено пропорційною до дози опромінення, з опорним значенням. В блоці керування формується сигнал дозволу проведення знімку – дозволу опромінення – сигнал 3, на основі сигналу 1 з виходу компаратора блоку експонометра. Сигнал 2 вмикає комутатор, який подає сигнал з виходу іонізаційної камери в залежності від вибраного в блоці керування режиму формування знімка на компаратор 6.

1.2.3 Синтез структури блоку експонометра

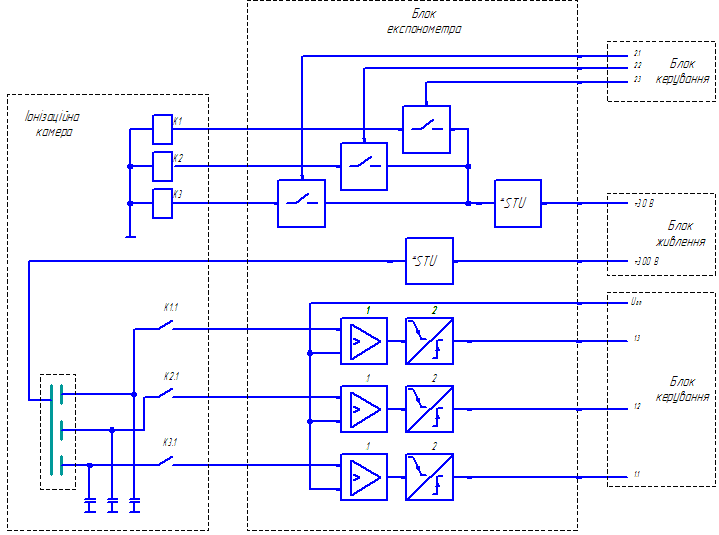

Структура блоку експонометра відображується у його функціональній схемі та призначена для пояснення процесів, що відбуваються у виробі при різних передбачених режимах. На схемі зображують функціональні частини виробу і зв’язки між ними. Функціональні частини і зв’язки між ними зображують у вигляді графічних позначень, встановлених ЄСКД.

Враховуючи вище сказане, будуємо на основі структурної схеми схему функціональну, що зображена на рис. 1.3.

Насамперед, рентгенівський знімок містить три частини – так звані поля знімка, в яких може будуватись зображення. Відповідно, іонізаційна камера містить три вимірювальні конденсатори, а блок експонометра – три кола задання величини експозиції. Відповідно до рис. 1.3, блок експонометра містить три ключі, які керуються від блоку керування сигналами 2.1, 2.2 та 2.3 і призначені для комутування геконових реле К1-К3, що містяться в іонізаційній камері. Ці реле комутують сигнали з трьох об кладок конденсатора іонізаційної камери, що відповідають окремому полю рентгенівського знімка. Сигнали 2.1, 2.2 та 2.3 з блоку керування задають поле знімка.

Рис. 1.3 – Функціональна схема блоку експонометра

Сигнали з контактів реле К1-К3 поступають на компаратори (блоки 1), де сигнали порівнюються з опорними, які визначають дозу опромінення. Формувачі фронту (блоки 2) формують сигнали з прямим фронтом, що є сигналами початку та закінчення експозиції.

1.2.4 Синтез схеми електричної принципової

Схема електрична принципова є найбільш повною електричною схемою виробу, на якій зображують всі електричні елементи і пристрої, необхідні для здійснення і контролю в виробі заданих електричних процесів, всі зв’язки між ними тощо.

Відповідно до схеми електричної принципової, на елементах VT1-VT3, R4-R7, R14,R15,R19,R23,C1,C2,C5,C9,C10 виконано стабілізатор напруги живлення іонізаційної камери. На його вхід подається напруга +300В. На виході його формується напруга стабілізована 150В, яка і живить електроди конденсатора іонізаційної камери. Керується транзистор VT3 диференціальним підсилювачем, виконаним на транзисторах VT1 і VT2. в якості опорної напруги використовується джерело живлення -15В. Резистор R5 забезпечує від’ємний зворотний зв’язок. Потенціал бази транзистора VT1 прямує до нуля, так як база транзистора VT2 заземлена. Відношення опорів резистора R5 і послідовно включених резисторів R6 і R7 рівне 10. таким чином, на колекторі транзистора VT3 підтримується напруга в 10 разів більша за опорну з протилежним знаком.

На мікросхемі DA4 виконано стабілізоване джерело живлення внутрішніх кіл блока та ключів комутування герконових реле.

Комутатори герконових реле виконані на транзисторах VT4-VT11, резисторах R24-R31 та діодах VD7-VD10.

Сигнали з виходів іонізаційної камери через обмежуючі резистори R1-R3 надходять на входи мікросхем DA1-DA3. Елементи DD1.1-DD1.3 формують сигнали – прямокутні імпульси початку та закінчення експозиції.

1.2.5 Параметричний синтез

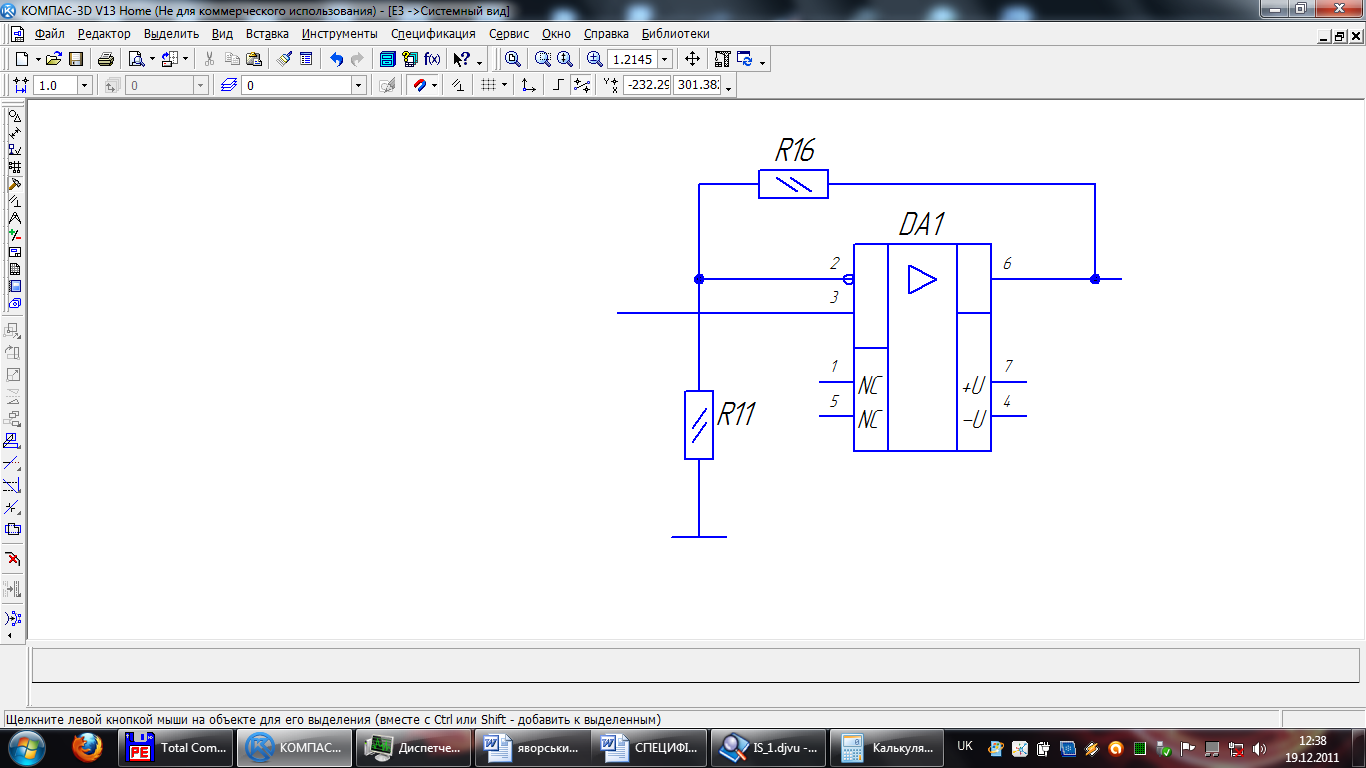

Проведемо розрахунок неінвертуючого підсилювача, на вхід якого подається вхідний сигнал. Він зображений на рис. 1.4.

Рис. 1.4 – Схема неінвертуючого підсилювача

Коефіцієнт підсилення для такої схеми визначається опорами резисторів R16 та R11 за виразом (1.7):

![]() (1.7)

(1.7)

Задавшись коефіцієнтом підсилення порядку 90 та номіналом одного із резисторів схеми – нехай R11=10 кОм.

![]()

Вибираємо з ряду значень опорів резисторів значення 910 кОм.

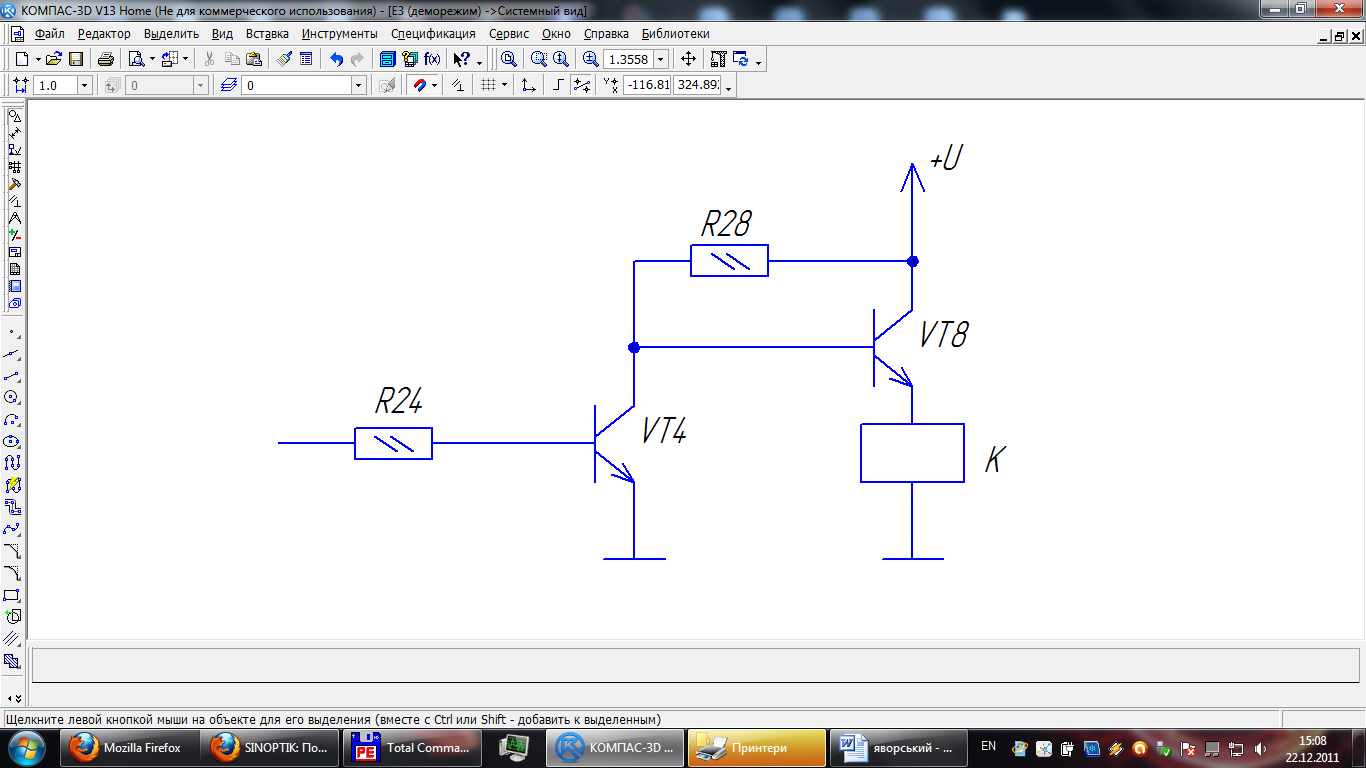

Резистори R24-R31 обмежують струм, що протікає через бази транзисторів, які працюють в ключовому режимі. Схема керування одним із герконових реле наведена на рис. 1.5.

Рис. 1.5 – Схема виконання ключа керування герконовим реле К

Для відкривання транзистора VT4 необхідно забезпечити струм бази порядку 1 мА та падіння напруги на переході база-емітер 0,6 В. Так як керуються транзистори сигналами з блоку керування амплітудою 5 В, в коло бази транзистора VT4 включено резистор R24, на якому повинно падати 4,4 В. Знайдемо опір резистора:

R24=U/I=4,4/0.001=4400 Ом.

З рядів номінальних значень опорів вибираємо резистор, опором 4,7 кОм. При відкриванні транзистора VT4 транзистор VT8 закривається. Опір резистора в колі бази транзистора VT8 вибирається аналогічним чином.

В якості інтегрального стабілізатора вибрано мікросхему LM7818, яка має напругу стабілізації 18 В та максимальний струм навантаження – 1 А.

Ємності конденсаторів С11-С13 вибираються відповідно до рекомендацій виробника мікросхем інтегральних стабілізаторів.

Для такої мікросхеми достатньо використати конденсатори С11 та С13 ємністю 22 мкФ, а конденсатор С12 ємністю 22 нФ.

1.3 Конструювання блоку експонометра

1.3.1 Вибір елементної бази

Вибір елементної бази деколи може проходити із помилками:

грубі, які приводять до виходу з ладу при першому включені;

помилки, які знижують термін працездатності апаратури.

Грубі помилки приводять до збитків і затримки в наладці апаратури, але вони не є самими небезпечними, тому що вони є зразу помітні.

Помилки, які знижують працездатність і надійність приладу є більш небезпечними, бо помічаються вже при експлуатації приладу, тому їх доцільно попередити ще при проектуванні приладу.

Для більшості компонентів електричних пристроїв завод задає граничні значення (I, U, f, t) і ці граничні значення, як правило встановлюються в залежності один від одного.

Вміння вибирати електричні компоненти з врахуванням усіх існуючих параметрів це є важлива професійна вимога до людей, які розробляють апаратуру.

Щоб підібрати елементи до схеми приладу потрібно знати параметри, характеристики, габаритні розміри і масу радіоелементів.

Сучасні радіоелементи повинні відповідати таким вимогам:

висока надійність;

малі габаритні розміри і маса;

малий струм споживання;

тривалий час зберігати свої параметри;

бути дешевими;

піддаватися автоматизації під час монтажу.

Вибір типів резисторів і конденсаторів. Для блоку експонометра було вибрано наступні компоненти з врахуванням економічності, універсальності, мініатюризації та простоти:

Із великого ряду резисторів було вибрано резистори С2–23 тому, що вони за своїми параметрами (потужність розсіювання, габаритні розміри, напрацювання на відмову, робочій температурі) підходять найкраще, вони є найбільш поширеними і дешевшими в порівнянні з аналогами.

Резистори С2–23 – постійні з металодіелектричним провідним шаром, загального призначення, неізольованиі.

Призначені для роботи в електричних колах постійного, змінного і імпульсного струмів.

Рівень шумів 1; 5 мкВ/В. Ряд Е96.

Основні технічні характеристики резисторів типу С2-23-0,125:

- номінальна потужність: 0,125 Вт

- діапазон номінальних опорів: 1 – 3,01106 Ом (проміжні значення номінальних опорів для допуску 0,5%÷5% відповідають ряду Е96);

- діапазон робочих температур: від –60С до +70С;

- рівень власних шумів: 5 мкВ/В;

- гранична робоча напруга постійного та змінного струму: 100 В;

- мінімальне напрацювання на відмову: 15000 год.;

- маса: не більше 0,05 г.

Із існуючої та доступної номенклатури конденсаторів мною було вибрано конденсатори типу К10–17 та К50–35 тому що вони за своїми параметрами (допуск, температурний коефіцієнт ємності, габаритні розміри, напрацювання на відмову, робоча температура) найкраще підходять.

Конденсатори К10–17–2б – керамічні постійної ємності. Призначені для роботи в електричних колах постійного, змінного і імпульсного струмів.

Основні технічні характеристики конденсаторів типу К10-17-2б:

- номінальна напруга: 25 В

- діапазон номінальних ємностей: 2,2–1104 пФ (проміжні значення номінальних ємностей для допуску 10% відповідають ряду Е24)

- група за температурним коефіцієнтом ємності: Н50

- граничні експлуатаційні дані:

- діапазон робочих температур: від –60С до +125С;

- гранична робоча напруга 100 В;

- мінімальне напрацювання на відмову: 40000 год.;

- маса: не більше 0,05 г

Конденсатори К50–35 – оксидні полярні. Є в трьох варіантах: 1 – для автоматизованої зборки, 2 і 3 – для ручної зборки.

Призначені для роботи в електричних колах постійного, змінного і імпульсного струмів.

Основні технічні характеристики конденсаторів типу К50-35:

- максимальна напруга: 25; 50 В

- діапазон номінальних ємностей: 10–100 мкФ (проміжні значення номінальних ємностей для допуску 20% відповідають ряду Е24)

- граничні експлуатаційні дані:

- діапазон робочих температур: від –60С до +85С;

- мінімальне напрацювання на відмову: 40000 год.;

- маса: не більше 0,05 г

Вибрані типи резисторів і конденсаторів володіють хорошими температурними і іншими параметрами, тому їх застосування є обґрунтованим.

В якості діодів було вибрано діоди КД522.

Діоди КД522 імпульсні, кремнієві, епітаксіально-планарні.

Основні технічні характеристики діодів КД522:

- максимальна зворотна напруга, В … 50;

- максимальний прямий струм, mA … 100;

- максимальна робоча частота, МГц … 100;

- діапазон робочих температур: від –60С до +85С.

В блоці експонометра використані транзистори: КТ3102А та КТ940.

Транзистор КТ3102 – транзистор n-p-n структури, кремнієвий епітаксіально-планарний в пластмасовому корпусі призначений для використання в низькочастотних пристроях апаратури широкого застосування з малим рівнем шумів та іншої радіоелектронної апаратури.

Основні технічні характеристики транзистора КТ3102:

- максимальна напруга колектор-база, В … 20-50;

- максимальна напруга колектор-емітер, В … 20-50;

- статичний коефіцієнт передачі емітера по струму … 10-100;

- максимальний струм колектора, мА … 200;

- максимальна розсіювана потужність колектора, мВт, … 250.

Транзистор КТ940 – транзистор кремнієвий епітаксіально-планарний. Призначений для використання в каскадах відеопідсилювачів телевізійних приймачів, підсилювачах постійного струму та інших схемах, блоках і вузлах радіоелектронної апаратури широкого застосування.

Основні технічні характеристики транзистора КТ3102:

- максимальна напруга колектор-база, В … 160-300;

- максимальна напруга колектор-емітер, В … 160-300;

- статичний коефіцієнт передачі емітера по струму … >25;

- максимальний струм колектора, А … 1;

- максимальна розсіювана потужність колектора, Вт, … 1,2.

Наступними було вибрано мікросхеми КР140УД608, КР142ЕН8Б та К561ЛА7.

Мікросхеми КР140УД608 – це операційні підсилювачі середньої точності з високим коефіцієнтом підсилення, малими вхідними струмами, з внутрішньою частотною корекцією і захистом виходу від короткого замикання.

Мікросхема КР142ЕН8Б представляє собою стабілізатор напруги додатньої полярності з вихідною напругою 12В. Призначена для використання в джерелах живлення та іншій радіоелектронній апаратурі. Максимальний струм навантаження становить 1А.

Мікросхема К561ЛА7 містить 4 елементи "2І-НЕ". Технічними характеристиками її є наступні:

- напруга живлення, В … 3 .. 15;

- напруга живлення ,В макс … 18;

- напруга лог. 0, В … <0,05;

- напруга лог.1, В … > Uпит-0, 05;

- тепературний діапазон … -40 .. +85 °С.

1.3.2 Розробка компоновки та монтажу друкованої плати блока експонометра

Розглянемо детальніше конструктивні особливості розроблюваного блоку. В конструкції друкованого вузла блоку використані радіоелементи тільки з штирьовими виводами, як це показано на рис. 1.6 (встановлені з одного боку ДП).

Рис. 1.6 – Встановлення елементів з штирьовими виводами

Використана елементна база наведена в додатках – в специфікації. Вона включає в себе 6 неелектролітичних конденсаторів з двома типорозмірами корпуса та 11 електролітичних конденсатори, 31 резистор, що мають однаковий типорозмір корпуса та можуть бути встановлені автоматизованим способом. Також в блоці використано 5 мікросхем: 1 мікросхема з типом корпуса DIP-14, три мікросхеми з типом корпуса DIP-8, та одна мікросхема з типом корпуса ТО220. Також в конструкції друкованого вузла використано 10 діодів. Транзистори та конденсатори також можуть встановлюватись автоматизованим способом. Теплочутливими елементами в конструкції блоку є транзистор VT3 та мікросхема DA4, які встановлено на додаткові радіатори.

В результаті розрахунку друкованої плати визначають розміри елементів провідного рисунку: номінальні розміри діаметрів монтажних отворів, мінімальні діаметри контактних площадок, мінімальні відстані для прокладки даного числа провідників між двома отворами.

Номінальні значення діаметрів монтажних отворів (2–й клас точності) визначаються за формулою (1.8):

![]() , (1.8)

, (1.8)

де

![]() – максимальний діаметр виводу елемента;

– максимальний діаметр виводу елемента;

![]() –

нижнє граничне

значення відхилення від номінального

значення діаметра монтажного отвору;

–

нижнє граничне

значення відхилення від номінального

значення діаметра монтажного отвору;

r – різниця між мінімальним діаметром отвору і максимальним діаметром виводу (виходячи з умов пайки вибирають в межах 0,10,4 мм).

Згідно ГОСТ 10314–79 допускається використання монтажних, перехідних і механізованих отворів з ряду 0,4; 0,5;0,6; 0,7; 0,8; 0,9; 1,0; 1,1; 1,2; 1,3; 1,5; 1,6; 1,7; 1,8; 2,0; 2,1; 2,2; 2,4; 2,5; 2,6; 2,7; 2,8; 3,0 мм.

Значення максимальних діаметрів виводів:

- для резисторів С2–23:

=0,6 мм;

- для конденсаторів К10–17:

=0,5 мм;

- К50–16:

=0,5 мм;

- для діодів КД522б:

=0,6 мм;

- для транзисторів КТ3102:

=0,6 мм;

- КТ940:

=0,8 мм;

- для мікросхем

=0,5 мм.

Значення

r вибираємо

рівним 0,2 мм, вибираємо![]() .

Тоді за формулою (1.8) отримуємо наступні

значення номінальних діаметрів монтажних

отворів:

.

Тоді за формулою (1.8) отримуємо наступні

значення номінальних діаметрів монтажних

отворів:

- для

резисторів

![]()

- для

конденсаторів

![]()

![]()

- для

діода

![]() ;

;

- для

транзисторів

![]()

![]()

![]() – приймаємо 1,3 мм;

– приймаємо 1,3 мм;

- для

мікросхем

![]()

Значення мінімальних діаметрів контактних площадок навколо монтажних отворів визначаємо за формулою

![]() ,

(1.9)

,

(1.9)

де d – номінальний діаметр монтажного отвору,

![]() –

верхнє граничне

відхилення діаметру отвору;

–

верхнє граничне

відхилення діаметру отвору;

в – гарантований поясок на зовнішньому шарі;

![]() – верхнє граничне

відхилення ширини провідника,

– верхнє граничне

відхилення ширини провідника,

![]() –

допуск на підтравлення

діелектрика;

–

допуск на підтравлення

діелектрика;

d – допуск на розміщення отворів;

p – допуск на розміщення контактних площадок;

![]() –

нижнє граничне

відхилення ширини провідника.

–

нижнє граничне

відхилення ширини провідника.

Для отворів діаметром d= 0,8 мм, 1 мм:

d=0,3 мм; p=0,2

мм;

![]() =0,1

мм;

=

0,1 мм;

=0,1

мм;

=0,03

мм; в=0,2 мм.

=0,1

мм;

=

0,1 мм;

=0,1

мм;

=0,03

мм; в=0,2 мм.

Тоді мінімальний діаметр контактної площадки D навколо монтажного отвору діаметром d=0,8 мм, обчислений за формулою (1.9), буде рівний

![]()

а для отворів діаметром d=1мм

![]()

Для отворів діаметром d=1,3мм:

d=0,2 мм; p=0,3 мм; =0,.15 мм; = 0,1 мм; =0,1 мм; =0,03 мм; в=0,2 мм..

Тоді мінімальний діаметр контактної площадки навколо монтажного отвору діаметром d=1,3мм, обчислений за формулою (1.11), буде рівний

![]()

Визначення номінального значення ширини провідника t здійснюється за формулою:

![]() ,

(1.10)

,

(1.10)

де

![]() –

мінімальна допустима ширина провідника,

яка визначається класом точності і

можливим струмовим навантаженням,

–

мінімальна допустима ширина провідника,

яка визначається класом точності і

можливим струмовим навантаженням,

![]() –

допуск на ширину

провідника,

=

0.1 мм.

–

допуск на ширину

провідника,

=

0.1 мм.

Струм споживання для мікросхем – (204) мА. Для діодів – (33,310) мA,

Тоді сумарний струм споживання

![]()

По графіку визначаємо t=0,3мм. Згідно вибраного 2–го класу точності друкованої плати вибираємо =0,45 мм, тоді:

![]()

Номінальне значення відстані між сусідніми елементами провідного рисунка визначаємо, користуючись формулою :

![]() (1.11)

(1.11)

де

![]() – мінімальна допустима віддаль між

сусідніми елементами провідного рисунку;

– мінімальна допустима віддаль між

сусідніми елементами провідного рисунку;

![]() – допуск на

розміщення провідників.

– допуск на

розміщення провідників.

Вибираємо

![]() Тоді, за формулою знайдемо номінальне

значення відстані між сусідніми

елементами провідного рисунку:

Тоді, за формулою знайдемо номінальне

значення відстані між сусідніми

елементами провідного рисунку:

![]()

Для знаходження

мінімальної відстані

![]() для

прокладки n провідників між двома

отворами з контактними площадками

діаметром

для

прокладки n провідників між двома

отворами з контактними площадками

діаметром

![]() і

і

![]() визначаються за формулою :

визначаються за формулою :

![]() ,

(1.12)

,

(1.12)

де n – число провідників,

![]() –

мінімальне значення

номінальної ширини провідника;

–

мінімальне значення

номінальної ширини провідника;

– допуск на розміщення провідників;

S–номінальне значення відстані між сусідніми елементами провідникового рисунку.

Для =1,8 мм і =2 мм.

![]()

Для отворів =2 мм і =2,4 мм.

![]()

Для отворів однакового діаметру:

![]()

![]()

![]()

Знаючи всі конструктивні параметри елементів друкованого вузла проведено проектування топології друкованої плати та власне друкованого вузла блоку експонометра з допомогою САПР P-CAD 2002.

1.3.3 Механічні розрахунки стійкості та міцності

1.3.3.1 Розрахунок вібростійкості.

До складу даного блоку не входять особливо важкі вузли, тому можна вважати, що центр маси конструкції співпадає з геометричним центром маси приладу.

Розрахунок на

вібростійкість несучих конструкцій

типу плати зводиться до визначення

найбільших напружень виходячи з виду

деформації, що визвана віссю вібрацій

у визначеному діапазоні частот і

порівняння одержаних значень з допустимим.

Для цього необхідно знайти власну

частоту

![]() ,

при якій плата з визначеними розмірами

і механічними характеристиками витримує

допустимі навантаження. При цьому

частота коливань плати не повинна бути

близькою до її резонансної частоти

.

,

при якій плата з визначеними розмірами

і механічними характеристиками витримує

допустимі навантаження. При цьому

частота коливань плати не повинна бути

близькою до її резонансної частоти

.

Власну резонансну частоту друкованої плати знайдемо за формулою

(1.13)

(1.13)

де ![]() – маса електрорадіолементів;

– маса електрорадіолементів;

![]() – маса друкованої плати;

– маса друкованої плати;

![]() – відношення меншої сторони плати до

більшої;

– відношення меншої сторони плати до

більшої;

![]() – розмір більшої сторони плати;

– розмір більшої сторони плати;

Е

– модуль Юнга,

![]() ;

;

![]() – густина матеріалу друкованої плати,

для склотекстоліту

– густина матеріалу друкованої плати,

для склотекстоліту

![]() ;

;

![]() – коефіцієнт, що залежить від способу

кріплення друкованої плати.

– коефіцієнт, що залежить від способу

кріплення друкованої плати.

Для плати блока експонометра, маса елементів становить наближено 280 г, маса друкованої плати 51 г, товщина плати становить 1,5 мм, розмір більшої сторони 150 мм.

![]() ,

для використання закріплення плати

,

для використання закріплення плати

![]() .

.

Згідно з технологічним процесом монтажу плата після складання покривається лаком, який підвищує резонансну частоту на 20%.

Звідси:

![]()

Згідно ОСТ4ГО.010.009 друковані плати, що входять в склад радіоелектронної апаратури без амортизації не повинні мати резонансних частот нижче 60 Гц. Як видно з розрахунку проектований виріб задовольняє цю умову.

Крім цього для забезпечення вібростійкості, плата повинна мати необхідну втомлюваність при впливі вібрації, тобто витримувати допустимі значення віброприскорень. Для цього необхідно, щоб резонансна частота плати задовольняла умову:

(1.14)

(1.14)

де ![]() – коефіцієнт, числове значення якого

залежить від значення частоти власних

коливань і впливаючих прискорень;

– коефіцієнт, числове значення якого

залежить від значення частоти власних

коливань і впливаючих прискорень;

![]() – максимальне навантаження в одиницях

– максимальне навантаження в одиницях

![]() ;

;

– прискорення вільного падіння,

![]()

![]() – розмір меншої сторони плати,

– розмір меншої сторони плати,

![]() .

.

Для

![]() та віброприскорень до

та віброприскорень до

![]() значення коефіцієнта

значення коефіцієнта

![]() .

.

Для визначення максимально допустимих вібраційних навантажень на плату запишемо співвідношення у вигляді

(1.15)

(1.15)

Підставивши значення, отримаємо

![]()

Оскільки згідно вимог до пристрою, він повинен витримувати вібрації в діапазоні частот 10-60 Гц і прискоренням , то з розрахунків бачимо, що конструкція приладу задовольняє вимогам вібростійкості і придатна до експлуатації в заданих умовах.

1.3.3.2 Розрахунок ударної міцності.

Ударні впливи на

блок характеризуються

формою і параметрами ударного імпульсу.

Згідно вимог механічного впливу при

транспортуванні блок

повинен витримати ударні імпульси

тривалістю 10 мс, пікове прискорення

![]() .

Максимальний вплив на апаратуру має

імпульс прямокутної форми, проведемо

розрахунок міцності приладу до дії

таких ударів.

.

Максимальний вплив на апаратуру має

імпульс прямокутної форми, проведемо

розрахунок міцності приладу до дії

таких ударів.

Умовна частота ударного імпульсу:

![]() (1.16)

(1.16)

де

![]() – тривалість ударного імпульсу,

– тривалість ударного імпульсу,

![]() .

.

![]()

Коефіцієнт передачі при ударі:

![]() (1.17)

(1.17)

де ![]() – коефіцієнт розстрочки.

– коефіцієнт розстрочки.

![]() (1.18)

(1.18)

Підставивши значення отримаємо:

![]()

![]()

Максимальне відносне прискорення приладу:

![]() (1.19)

(1.19)

Максимальне відносне переміщення

![]() (1.20)

(1.20)

Умова ударної міцності для радіоелементів має вигляд

![]()

де

![]() – допустиме прискорення удару,

– допустиме прискорення удару,

![]()

Оскільки

![]() ,

то умова ударної міцності виконується.

,

то умова ударної міцності виконується.

Для друкованої плати умова ударної міцності має вигляд:

![]()

Умова виконується, отже пристрій придатний для роботи і транспортування при дії ударів.

1.3.4 Розрахунок режимів тепломасопереносу

З точки зору теплофізики радіоелектронний блок є нескладною системою з невеликою кількістю джерел тепла.

Для розрахунку вважаємо, що нехай моделлю буде однорідна нагріта зона, яка розміщується в герметичному корпусі. Дану модель можна прийняти, так як на платі не має потужних джерел тепла, крім того заповнення плати є досить однорідним і рівномірним.

Визначимо

для розрахунку теплового режиму, в

такому випадку питому потужність

розсіювання блоком в цілому

![]() і

нагрітого

і

нагрітого

![]()

![]() (1.21)

(1.21)

![]() (1.22)

(1.22)

де

![]() – потужність, що розсіюється блоком у

вигляді теплоти;

– потужність, що розсіюється блоком у

вигляді теплоти;

![]() – площа зовнішньої поверхні корпусу

блоку;

– площа зовнішньої поверхні корпусу

блоку;

![]() – умовна площа нагрітої зони.

– умовна площа нагрітої зони.

Обчислимо площу поверхні корпусу апарату за формулою

![]() (1.23)

(1.23)

де

![]() –

довжина корпусу апарату (1,060),

–

довжина корпусу апарату (1,060),

![]() –

ширина корпусу апарату (0,68),

–

ширина корпусу апарату (0,68),

![]() –

висота корпусу апарату (0,49):

–

висота корпусу апарату (0,49):

![]()

Тоді питома потужність корпусу апарату

![]()

Обчислимо площу чорної зони за формулою:

![]() (1.24)

(1.24)

де Кз – коефіцієнт заповнення об’єму Кз = 0,3.

![]()

Тоді питома потужність нагрітої зони:

![]()

По обчислених

значеннях питомої потужності знаходимо

коефіцієнт перегріву корпусу та нагрітої

зони:

![]() ,

,

![]() .

.

Коефіцієнт залежності від тиску та середовища в середині корпусу пристрою:

![]() (1.25)

(1.25)

![]()

Перегрів нагрітої зони пристрою:

![]() (1.26)

(1.26)

![]()

Визначимо середній перегрів повітря в пристрої

![]() (1.27)

(1.27)

де

![]() – температура оточуючого середовища

(200С).

– температура оточуючого середовища

(200С).

![]()

Температура корпусу пристрою:

![]() (1.28)

(1.28)

![]()

Температура нагрітої зони

![]() (1.29)

(1.29)

![]()

Оскільки значення температури нагрітої зони менша допустимого значення температури елементів та пропою, то проектований пристрій придатний до роботи в даному тепловому режимі без додаткового тепловідводу. Теплообмін здійснюється шляхом вентиляційних отворів в корпусі приладу.

1.3.5 Розрахунок електромагнітної сумісності

Електромагнітна сумісність – це здатність радіоелектронних засобів і випромінювальних пристроїв одночасно функціонувати з обумовленою якістю в реальних умовах експлуатації з урахуванням впливу ненавмисних радіозавад і не створювати неприпустимих радіозавад іншим радіоелектронним засобам.

Оскільки в блоці експонометра відсутні вузли та кола, які могли б створювати електромагнітні завади, а його елементна база є досить стійкою до зовнішніх вплавів та є присутнє додаткове екранування (металевий корпус апарату Ренекс 2У-МП заземляється), тому розрахунки електромагнітної сумісності не проводяться.

1.3.6 Розрахунок надійності плати блоку експонометра

Одним із факторів, що впливає на надійність апаратури в цілому є надійність елементів. Вірогідність відмов елементів залежить від їх конструкції, якості виготовлення, умов експлуатації. Вплив зовнішніх факторів на надійність елементів характеризується коефіцієнтом навантаження, тобто відношенням фактичного значення діючого фактора до його номінального значення. Вплив на надійність фактичного значення зовнішніх факторів і коефіцієнтів навантаження можна визначити за допомогою відповідних коефіцієнтів впливу а. Температурний коефіцієнт впливу аt показує у скільки разів змінюється інтенсивність відмов при зміні температури від номінального значення до наявного. Інтенсивність відмови елемента при температурі t: =аt×0 . Приведемо надійність елементів у вигляді таблиці 1.1. Розрахуємо інтенсивність відмов системи:

![]()

Таблиця 1.1

Надійність елементів

Назва ЕРЕ |

К-ть, n |

0, 1/год |

Конденсатор електролітичний |

5 |

0,00310-6 |

Конденсатор керамічний |

6 |

0,0510-6 |

Резистор постійний |

31 |

0,0510-6 |

Транзистор |

11 |

0,410-6 |

Діоди |

10 |

0,3510-6 |

Мікросхеми |

5 |

0,0110-6 |

Друкована плата |

1 |

0,110-6 |

Пайка |

188 |

0,0210-6 |

Підрахуємо ймовірність безвідмовної роботи системи на протязі часу, що рівний 1000 годин:

![]()

Визначимо середнє напрацювання на відмову системи:

![]() год.

год.

Надійність апаратури залежить від правильного спостереження і дотримання заданих умов експлуатації; від своєчасного і якісного проведення профілактичного огляду і ремонту. Високу надійність може мати та апаратура, при виробництві якої застосовується автоматизація і механізація виробничих процесів. В зв’язку з цим найбільшу надійність має РЕА, в якій застосовуються мікросхеми і мікрозборки.

1.4 Технологія виготовлення блока

1.4.1 Аналіз конструкції апарату

Складність або простота відтворюваності конструкції залежить від загальної кількості деталей і розподілу їх за групами – оригінальні, уніфіковані, стандартизовані; вимог до точності і жорсткості поверхонь деталей, з яких складається виріб, а також вимог до точності спряжень деталей при складанні; кількості видів матеріалів, що забезпечуються при виготовлені деталей, які входять в складальну одиницю і кількість видів обробки заготовок; габаритні розміри і маси виробу.

Актуальність вибраної теми пов'язана з важливістю контролю дози опромінення пацієнта рентгенівським випромінюванням при рентгенівських дослідженнях. Для цього в рентгенівських апаратах використовуються експонометричні блоки, які і контролюють цю дозу.

Конструкція друкованого вузла являє собою друковану плату розміром 150х90 мм, на якій розміщені радіоелементи. Товщина плати становить 1,5 мм, топологія друкованих провідників одностороння. Радіоелементи використано з мінімальною кількістю типорозмірів корпусів для забезпечення зручності їх монтажу на друковану плату. Транзистор VT3 кріпиться до плати через додатковий радіатор з допомогою гвинта, шайб та гайки. В корпусі друкований вузол кріпиться до металевого шассі, в якому зроблено виріз в місцях проходження провідників друкованого вузла. Кріплення виконується з допомогою гвинтів, шайб та гайок.

1.4.2 Визначення рівня технологічності конструкції

Забезпечення технологічності конструкції одна з головних функцій під час підготовки виробництва. Вона передбачає взаємозв'язане вирішення конструкторських та технологічних задач в напрямку підвищення продуктивності праці, досягнення оптимальних трудових і матеріальних витрат.

Оцінка технологічності конструкції може бути якісною і кількісною. Якщо оцінка характеризує узагальнену технологічність конструкції, її проводять на етапах проектування, коли вибирають краще конструкторське рішення. Тоді не потрібно визначення ступеня відмінності технологічності конструкції різних варіантів. На цьому етапі вирішують питання, що відносяться до виробу в цілому. Концепція компонування конструкції, уніфікація матеріалів та комплектуючих виробів, уніфікація та стандартизація елементів конструкції, пристосованість її до контролю параметрів, регулювання ремонту та інше. Кількісну оцінку технологічності конструкції виробу визначають показником, числове значення якого характеризує ступінь вимог до її технологічної конструкції. Різноманітність факторів впливу на технологічність та відсутність необхідних початкових даних на певних етапах не дозволяють встановити одиничні показники, хоча в принципі ними могли б бути трудомісткість та собівартість.

Для кількісної оцінки технологічності виробу потрібні вихідні дані, приведені в таблиці 1.2.

Таблиця 1.2

Вихідні дані для розрахунку технологічності конструкції

Назва параметра |

Позначення |

Значення |

1 Кількість мікросхем у виробі |

|

5 |

2 Кількість електрорадіовиробів у виробі |

|

73 |

3 Кількість операцій монтажу, які можна здійснити механізовано чи автоматизовано |

|

4 |

4 Кількість операцій певного типу |

|

8 |

5 Кількість навісних елементів, підготовка яких може бути здійснена автоматизовано чи механізовано |

|

65 |

6 Кількість типорозмірів радіоелементів |

|

14 |

7 Кількість типорозмірів друкованих плат |

|

1 |

8 Кількість друкованих плат |

|

1 |

Рівень технологічності конструкції виробу визначається як відношення досягнутого показника технологічності до значення базового або нормованого показника, заданого в технічному завданні:

|

(1.30) |

Рівень технологічності може визначатись по одному або кількох часткових показниках. Найбільш простим, показовим, зручним для механізації розрахункових робіт і широко розповсюдженим в промисловості є метод визначення комплексного показника як середньозваженої величини часткових показників. Число узагальнених часткових показників в цьому випадку не обмежене:

|

(1.31) |

де

![]() величина часткового показника;

величина часткового показника;

![]() ваговий коефіцієнт

значимості показника.

ваговий коефіцієнт

значимості показника.

Для оцінки технологічності виробу розраховуємо наступні показники:

1.

Коефіцієнт використання мікросхем і

мікрозборок (![]() ):

):

![]()

2. Коефіцієнт автоматизації монтажу ( ):

![]()

3.

Коефіцієнт автоматизації та механізації

підготовки навісних елементів до монтажу

(![]() ):

):

![]()

4.

Коефіцієнт повторюваності мікросхем

і мікрозборок (![]() ):

):

![]()

5.

Коефіцієнт повторюваності друкованих

плат (![]() ):

):

![]()

Комплексний показник технологічності рівний:

![]() .

.

Значення

базового комплексного показника рівне

![]() .

.

Отже, рівень технологічності конструкції:

![]() .

.

Це говорить про те, що, з точки зору кількісної оцінки, конструкція блоку експонометра є технологічною.

1.4.3 Визначення типу виробництва

У відповідності з ГОСТ 1.4004-83, залежно від номенклатури, регулярності, стабільності та обсягу випуску PEA сучасне виробництво поділяють на типи: одиничне, серійне та масове.

Згідно з ГОСТ 3.1108-74 ЕСТД тип виробництва визначається коефіцієнтом серійності Кс. Коефіцієнт серійності визначає кількість різних операцій, при виготовленні деталі чи цілого виробу, які закріплені за кожним робочим місцем на протязі року.

|

(1.32) |

Кс=1 масове виробництво;

Кс=2-10 крупносерійне;

Кс=10-20 середньосерійне;

Kc > 20 дрібносерійне;

де tв такт випуску:

![]() ;

;

де N річна програма випуску (N = 700 шт/рік);

Fд для однієї зміни 2070 хв/шт, для двох змін 4140.

Тшт штучний час (Тшт приблизно рівний 3 хв).

![]()

Отже проектований блок для дрібносерійного виробництва.

1.4.4 Аналіз конструкції та вибір технологічного маршруту

Серійне виробництво характеризується обмеженою номенклатурою виробів, що виготовляють періодично та порівняно великим обсягом випуску.

Із збільшенням виробництва економія від поглибленої розробки технологічних процесів підвищується. Поглиблена розробка технологічного процесу стає вигідною.

Виробництво PEA характеризується предметною спеціалізацією складальних цехів, в кожному з яких здійснюється замкнутий процес складання однорідної продукції.

Необхідно врахувати ступінь типізації технічних процесів складання, програму випуску, трудомісткість складання, а також форми спеціалізації цеху та його кооперування з іншими складальними цехами підприємств.

На підприємстві серійного випуску PEA використовуються однопредметні безперервно поточні лінії. Ритм ліній дорівнює або кратний ритму випуску предмета.

Масове складання ведеться партіями. Після кожної операції над партією робітник переналагоджує робоче місце, що пов'язане з підготовчо-заключним часом.

Особливості кожного з видів виробництва накладають свій відбиток на характер проектування технологічних процесів. Відомо, що кожен з них вибирається з кількох можливих і повинен бути найекономнішим при реалізації. У зв'язку з цим при розробці нових та удосконаленні відомих технологічних процесів велике значення має вибір раціональних методів їх проектування.

Для високих рівнів організації виробництва доцільно застосовувати уніфіковані процеси. Роботи по їх уніфікації ведуть до впровадження групових та типових процесів. Типізація технологічних процесів полягає в класифікації їх деталей та технологічних процесів їх виробництва.

Уніфіковані технологічні процеси дозволяють ефективно застосовувати найпрогресивніший підхід до розробки технологічних процесів з пошуком оптимальних варіантів. Залучення висококваліфікованих фахівців до розробки уніфікованих технологічних процесів дозволяє глибоко вивчити, узагальнити та впровадити в практику виробництва наукові і технологічні досягнення в галузі вибору методу організації процесів, технологічного устаткування, оснащення та пристосування.

На етапі ТПВ приділяється увага вирішенню комплексу питань щодо технологічного оснащення. Відповідно до ГОСТу 1.4301-83 до засобів технологічного оснащення належать: технологічне устаткування, власне технологічне оснащення, засоби механізації та автоматизації виробничих процесів.

До технологічного устаткування належать знаряддя виробництва, в яких для виконання певної частини технологічного процесу розміщують матеріал, засоби впливу на них і при необхідності джерела енергії. Знаряддя виробництва, що додають до технологічного устаткування для виконання визначеної частини процесу, становить власне технологічне оснащення, а засоби виробництва, в яких ручна праця частково або повністю замінена машиною, відносять до засобів механізації. В засобах автоматизації функції керування надають машинам та приладам.

При підготовці виробництва приділяють увагу уніфікації та стандартизації засобів технологічного оснащення, виявляють необхідність в оригінальному оснащення процесу. Оснащення робочих місць здійснюють у відповідності з розробленими типовими та груповими технологічними процесами. Проводять проектування спеціального інструменту, пристосувань штативів, пресформ та іншого оснащення з врахуванням останніх досягнень науки.

Основні технологічні операції при такій конструкції: підготовлення радіоелементів, встановлення їх, паяння хвилею припою. Відповідно, технологічний процес виготовлення блоку повинен включати етапи підготовки виводів більшості електрорадіоелементів (ЕРЕ), а саме: формування та лудіння їх, встановлення ЕРЕ на друковану плату, паяння хвилею припою, очищення друкованої плати від флюсу, нанесення захисного покриття тощо. На кожному з етапів необхідно проводити контроль виконання операції та в разі виявлення дефектів повертати друковану плату на попередній етап чи відбраковувати її.

1.4.5 Вибір обладнання для виробництва виробу

Згідно завдання в даній роботі необхідно розробити технологічний процес складання та монтажу блока експонометра апарату Ренекс 2У-МП на друкованій платі. Цей технологічний процес складається з наступних операцій:

Підготовча – включає отримання та перевірку комплектації.

Формування виводів елементів.

Лудження виводів елементів.

Встановлення елементів на плату.

Паяння.

Контроль складання та монтажу на відповідність складальному кресленню.

Промивання друкованого вузла від залишків флюсу.

Контроль якості відмивання плати.

Регулювання і ремонт вузла.

Лакування (покриття вологозахисними лаками).

Контроль якості лакування.

При дрібносерійному виробництві ми використаємо наступне устаткування:

Засіб для формування виводів радіоелементів (ГТ7890-2000). Продуктивність – 200-250шт/год. Ручний привід.

Шафа витяжна 2Ш-НЖ. Застосовується для прискорення процесу сушки матеріалів після промивки та нанесення різних рідких речовин за рахунок одночасного завантаження партії друкованих плат, регулюється доступ повітря.

Ванна для лудження з пультом управління (ГГ0867-4003). Межі регулювання температури припою від 150 до 3000С. Границі регулювання сигналізації часу для витримки плати в припої від 1 до 8с. Споживана потужність 0,6кВт.

Ванна для знежирення, флюсування і відмивки флюсу (ГГ0867-4021). Ємність каністри 3-5л. Максимальний розмір кювети 280×340мм.

Піч ДЛДН-2 – для сушки лаку.

Паяльник електричний імпульсний з тепловідводом і блоком живлення ПІТ (ГГ0839-4002). Тривалість імпульсу – 0,1 до 1,5с. Потужність – 20 Вт.

Паяльник електричний з пультом управління для групової пайки ГПК (ГГ0838-4002). Температура стержня – 250 до 3000С. Потужність 150Вт. Кількість виводів, що одночасно паяються – 7 шт.

Плоскогубці ПУГ-150 (ГТ17814-1020).

Гострогубці бокові ОБ-1-125 (ГТ7814-1020)

Пінцет ППМ-150-2 (ИЖ4.094.000)

Лупа ГОСТ 25706-83.

Трафарет РД 3082-3901 (для маркування).

Кісточка ТУУ 1.280.315.

Викрутка регулювальника 3×120 ГОСТ 812113-73.

Стіл монтажника КПМ4.135.010 – має всі необхідні зручності для проведення монтажних робіт.

Візок.

Для регулювання виробу використовують набір контрольно-вимірювальної апаратури: компаратор напруги Р3003, осцилограф С3-76; магазин опорів МСР–60М.

1.4.6 Нормування технологічного процесу та розрахунок потрібної кількості обладнання

Норматив часу для кожної операції визначається штучним часом, який обчислюється за формулою:

|

(1.33) |

де

![]() час виконання технологічної операції;

час виконання технологічної операції;

![]() коефіцієнт, що

враховує допоміжний час технологічної

операції,

коефіцієнт, що

враховує допоміжний час технологічної

операції,

![]() .

.

Визначимо час

![]() для кожної технологічної операції:

для кожної технологічної операції:

ОПЕРАЦІЯ 000

(контрольна):

![]() (хв);

(хв);

ОПЕРАЦІЯ 005

(формування): Дана операція проводиться

для резисторів R1-R31, діодів

VD1-VD10, усіх транзисторів

(загальна к-сть 11 шт.),

неелектролітичних конденсаторів

(кількість 8 шт.). Продуктивність

вибраного обладнання для неї становить

250 шт./год. Тому

![]() (хв);

(хв);

ОПЕРАЦІЯ 010

(лудження): Дана операція проводиться

для усіх елементів, що встановлюються

на друковану плату (загальна к-сть 73

шт.). Лудження одного елемента займає

10 с. Тому

![]() (хв);

(хв);

ОПЕРАЦІЯ 015

(транспортна): Час виконання опреації

залежить від планування цеху:

![]() (хв);

(хв);

ОПЕРАЦІЯ 020

(монтажна): Час виконання опреації

залежить від кількості ЕРЕ, що

встановлюються. Нехай, для встановлення

одного елемента необхідно витратити

10 с. Встановлюються

на плату резистори та діоди загальною

кількістю 41 шт. Тоді

![]() (хв);

(хв);

ОПЕРАЦІЯ 025

(паяння): Час виконання операції залежить

від кількості виводів, що паяються. Для

запайки одного виводу необхідно 3-5с. В

даній операції паяються 82

виводи, тому

![]() (хв);

(хв);

ОПЕРАЦІЯ 030

(монтажна): Дана операція проводиться

для всіх мікросхем, що встановлюються

на плату (загальна к-сть 4

шт.). На відміну від дискретних

радіоелементів, мікросхеми потребують

більше часу для встановлення (близько

15-20с).

![]() (хв);

(хв);

ОПЕРАЦІЯ

035 (паяння): Як

і для опреації 025 час виконання цієї

операції залежить від кількості виводів,

що паяються. Але в даному випадку

використовується паяльник для групової

пайки, який дозволяє одночасно паяти

до 7 виводів. Тобто, одночасно можна

паяти всі виводи з кожної сторони

мікросхем, які мають до 14 виводів, і за

два прохода виводи кожної сторони

мікросхем, у яких кількість виводів

більша 14 і менша 28. Враховуючи вище

сказане, кількість контактів паяльника

з мікросхемами буде рівною 8. Тому

![]() (хв);

(хв);

ОПЕРАЦІЯ 040

(монтажна): Дана операція проводиться

для конденсаторів

неелектролітичних C2-С4,

C6-С8, С10, С13

(загальна к-сть 8).

![]() (хв);

(хв);

ОПЕРАЦІЯ 045

(паяння): Дана операція проводиться для

всіх встановлених до цієї операції

елементів.

![]() (хв);

(хв);

ОПЕРАЦІЯ 050

(монтажна): Дана операція проводиться

для конденсаторів електролітичних

(загальна к-сть 5). Тому

![]() (хв);

(хв);

ОПЕРАЦІЯ 055

(паяння): Дана операція проводиться для

всіх встановлених до цієї операції

елементів.

![]() (хв);

(хв);

ОПЕРАЦІЯ 060

(монтажна): Дана операція проводиться

для мікросхеми DA4 і

транзисторів VT1,VT2,

VT4-VT11

(загальна к-сть 11). Тому

![]() (хв);

(хв);

ОПЕРАЦІЯ 065

(паяння): Аналогічно операції 025,

![]() (хв);

(хв);

ОПЕРАЦІЯ 070

(монтажна): Дана операція проводиться

для роз’ємів XS1-XS3

(загальна к-сть 3). Тому

![]() (хв);

(хв);

ОПЕРАЦІЯ 075

(паяння): Аналогічно операції 025,

![]() (хв);

(хв);

ОПЕРАЦІЯ 080

(транспортна): Час виконання опреації

залежить від планування цеху:

![]() (хв);

(хв);

ОПЕРАЦІЯ 085

(очистка від флюсу):

![]() (хв);

(хв);

ОПЕРАЦІЯ 090

(контрольна): Враховуючи невисоку

насиченість друкованого вузла,

![]() (хв);

(хв);

ОПЕРАЦІЯ 095

(хімічна): Час виконання цієї операції

вибираємо з галузевого

стандарту. Він становить

![]() (хв);

(хв);

ОПЕРАЦІЯ 100

(монтажна): Дана операція проводиться

для транзистора VT3.

![]() (хв);

(хв);

ОПЕРАЦІЯ 105 (очистка від флюсу): (хв);

ОПЕРАЦІЯ 110 (транспортна): (хв).

Отже, штучний час для кожної операції становить:

ОПЕРАЦІЯ 000

(контрольна):

![]() (хв);

(хв);

ОПЕРАЦІЯ 005

(формування):

![]() (хв);

(хв);

ОПЕРАЦІЯ 010

(лудження):

![]() (хв);

(хв);

ОПЕРАЦІЯ 015

(транспортна):

![]() (хв);

(хв);

ОПЕРАЦІЯ 020

(монтажна):

![]() (хв);

(хв);

ОПЕРАЦІЯ 025 (паяння): (хв);

ОПЕРАЦІЯ 030

(монтажна):

![]() (хв);

(хв);

ОПЕРАЦІЯ

035 (паяння):

![]() (хв);

(хв);

ОПЕРАЦІЯ 040

(монтажна):

![]() (хв);

(хв);

ОПЕРАЦІЯ 045

(паяння):

![]() (хв);

(хв);

ОПЕРАЦІЯ 050

(монтажна):

![]() (хв);

(хв);

ОПЕРАЦІЯ 055

(паяння):

![]() (хв);

(хв);

ОПЕРАЦІЯ 060

(монтажна):

![]() (хв);

(хв);

ОПЕРАЦІЯ 065

(паяння): :

![]() (хв);

(хв);

ОПЕРАЦІЯ 070

(монтажна):

![]() (хв);

(хв);

ОПЕРАЦІЯ 075

(паяння):

![]() (хв);

(хв);

ОПЕРАЦІЯ 080

(транспортна):

![]() (хв);

(хв);

ОПЕРАЦІЯ 085

(очистка від флюсу):

![]() (хв);

(хв);

ОПЕРАЦІЯ 090

(контроль):

![]() (хв);

(хв);

ОПЕРАЦІЯ 095

(хімічна):

![]() (хв);

(хв);

ОПЕРАЦІЯ 100

(монтажна):

![]() (хв);

(хв);

ОПЕРАЦІЯ 105 (очистка від флюсу): (хв);

ОПЕРАЦІЯ 110

(транспортна):

![]() (хв).

(хв).

Щоб забезпечити нормальну роботу монтажу і складання плати потрібно досягнути роботи обладнання в оптимальному режимі, тобто не повинно бути перевантажень, необхідно задовольнити режими технологічних процесів і зокрема при використання додаткових матеріалів (припою, флюсу), тобто щоб не була завелика або замала подача матеріалу.

В даному технологічному процесі використовуються такі обладнання: установка автоматичного формування виводів ЕРЕ, залудження та обрізка виводів, установка на друковану плату, сушка, лакування, пайка.

З програмного випуску – в одну зміну буде випускатися біля 4 виробів, отже всі операції мають узгоджуватись з тактом технологічного процесу. Кожні 2 години буде отримування готовий виріб. Для продуктивної роботи обладнання необхідно підібрати режими роботи. Дане обладнання таке:

пайка, температура розплавленого припою 190±50С.

сушка, температура сушки не повинна перевищувати робочу температуру електрорадіоелементів. Отже вибираємо температуру сушки t = 500С.

лакування, ефективна сушка після лакування відбувається при підвищеній температурі. Виходячи з цього ми вибираємо температуру t = 500С, яка може регулюватися до max t = 800С.

1.4.7 Обгрунтування технологічного планування дільниці

Даний тип виробництва вимагає певної організації робочих місць розташування дільниць в цеху, а тому, їхнє розміщення планується по ходу технологічного процесу, завдяки чому зменшуються затрати по транспортуванню. Для забезпечення нормальної роботи пристрої для лудження і формовки доцільно розмістити по таких місцях, які б мали добрий вихід до решти робочих столів. Місця монтажних робіт розміщено біля вікон. Дільницю промивки, сушки, лакування необхідно ізолювати від основного виробничого приміщення для зменшення негативного впливу випаровувань, підвищення температури. Дану дільницю необхідно обладнати покращеною витяжною системою і ізоляцією для підтримки мікроклімату згідно вимог СЕС. Готова продукція через відділ технічного контролю переміщається на склад, який відповідає вимогам збереження.

Отже з даного розрахунку і розміщення обладнання видно, що обладнання технологічно завантажене, а отже і відповідає вимогам.

1.5 Експлуатація та ремонт

1.5.1 Розробка формуляра на блок експонометра

В комплект експлуатаційної документації входять:

- Технічний опис

- Паспорт

- Формуляр

В роботі проведено розробку формуляра, який призначений для обліку використання блоку експонометра, виконання регламентних робіт, а також облік несправностей і методів їх усунення. Крім того в формулярі приведені основні технічні характеристики блоку, комплектність поставки і гарантія виробника, а також відомості про рекламацію.

БЛОК ЕКСПОНОМЕТРА

АПАРАТУ Ренекс 2У-МП

Формуляр

ДОГ 2.893.001 ФО