- •Материаловедение. Технология конструкционных материалов

- •Содержание

- •Лабораторная работа №1 классификация и маркировка сталей и сплавов

- •Классификация сталей

- •По металлургическому качеству.

- •По химическому составу.

- •Маркировка сталей в россии Маркировка углеродистых сталей

- •Маркировка легированных сталей

- •Легированные стали

- •Маркировка сталей по евронормам Маркировка по механическим свойствам

- •Маркировка цветных металлов и сплавов Медь и ее сплавы

- •Магний и его сплавы

- •Алюминий и его сплавы

- •Титан и его сплавы

- •Классификация и маркировка чугунов

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Лабораторная работа № 2 Применение сталей и сплавов в промышленности

- •Краткие теоретические сведения

- •1. Влияние на сталь углерода, постоянных примесей и легирующих элементов

- •2. Конструкционные стали

- •1.1. Конструкционные строительные стали

- •1.2. Листовая сталь для холодной штамповки

- •1.3. Цементуемые (низкоуглеродистые) стали

- •1.4. Улучшаемые (среднеуглеродистые) стали

- •1.5. Пружинно-рессорные стали

- •1.6. Шарикоподшипниковые стали

- •1.7. Автоматные стали

- •1.8. Высокомарганцовистая износостойкая сталь г13л

- •1.9. Жаростойкие и жаропрочные стали и сплавы

- •2. Инструментальные стали и сплавы

- •2.1. Стали для режущих инструментов

- •2.2. Стали для измерительных инструментов

- •2.3. Штамповые стали

- •2.4. Инструментальные спеченные твердые сплавы

- •3. Стали и сплавы с особыми свойствами

- •3.1. Нержавеющие (коррозионностойкие) стали

- •3. Чугуны

- •Вариант 2

- •Вариант 3

- •Вариант 4

- •Контрольные вопросы

- •Лабораторная работа № 3 Определение марки стали по искре

- •Краткие теоретические сведения

- •Последовательность выполнения работы

- •Содержание отчета по лабораторной работе

- •Контрольные вопросы

- •Лабораторная работа № 4 Исследование свойств материалов при одноосном растяжении

- •Краткие сведения из теории

- •Порядок выполнения работы

- •Обработка результатов испытаний и составление отчета

- •Содержание отчета

- •Контрольные вопросы

- •Лабораторная работа № 5 Испытание формовочных смесей

- •Оборудование и материалы

- •Содержание работы

- •Ход работы

- •Порядок изготовления образца:

- •Порядок определения величины газопроницаемости:

- •Порядок определения предела прочности:

- •Порядок определения влажности:

- •Технические свойства и состав формовочной смеси

- •Результаты испытаний

- •Лабораторная работа № 6 Разработка технологического процесса изготовления отливки

- •Разработка технологического процесса изготовления отливки в разовой песчаной форме

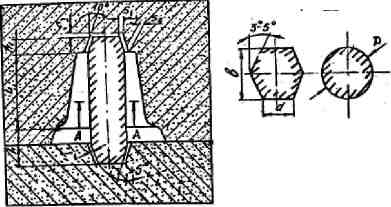

- •I исполнение II исполнение а-а

- •2.11. Литейная форма в сборе, полученная по модели с отъемным знаком.

- •3. Контрольные вопросы к работе

- •4. Порядок оформления отчета

- •Лабораторная работа № 7 Технология производства стали в мартеновских печах

- •Оборудование кузнечных цехов

- •Основные инструменты для свободной ковки

- •Основные операции ковки и применяемый инструмент

- •Методические рекомендации

- •Рекомендуемый порядок разработки технологических операций ковки

- •Заключение

- •Список использованных источников

I исполнение II исполнение а-а

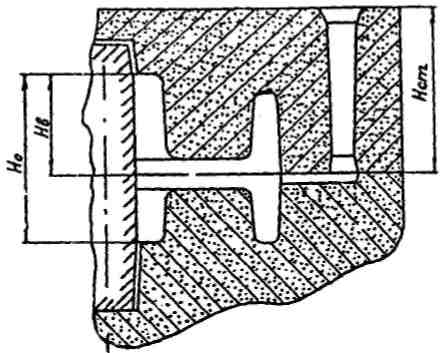

Рис. 2.6. Выбор конфигурации знаков вертикальных стержней:

I исполнение - для фасонного сечения;

II исполнение - для цилиндрического.

Табл. 2.6.

Высота нижних вертикальных знаков стержня в мм

а+в или Д, 2 в мм |

Высота знака h (не более) при длине стержня L, мм |

|||||||

До 50 |

Св. 50 до 150 |

Св. 150 до 300 |

Св. 300 до 500 |

Св. 500 до 750 |

Св. 750 до 1000 |

Св. 1000 до 1500 |

Св. 1500 до 2000 |

|

До 25 |

20 |

25 |

- |

- |

- |

- |

- |

- |

Св. 25 до 50 |

20 |

40 |

60 |

70 |

- |

- |

- |

- |

Св. 50 до 100 |

25 |

35 |

50 |

70 |

100 |

120 |

- |

- |

Св. 100 до 200 |

30 |

30 |

40 |

60 |

90 |

110 |

160 |

200 |

Св. 200 до 300 |

35 |

35 |

40 |

50 |

80 |

100 |

150 |

190 |

Св. 300 до 400 |

40 |

40 |

40 |

50 |

70 |

90 |

140 |

180 |

Св. 400 до 500 |

40 |

40 |

40 |

50 |

60 |

80 |

130 |

170 |

Св. 500 до 750 |

50 |

50 |

50 |

50 |

60 |

70 |

120 |

160 |

Св. 750 до 1000 |

50 |

50 |

50 |

50 |

50 |

60 |

110 |

150 |

Табл. 2.7.

Высота верхних вертикальных знаков стержня в мм

Высота нижнего знака в мм |

20 25 30 35 40 50 60 70 80 90 100 110 120 130 140 |

Высота верхнего знака в мм |

15 15 20 20 25 30 35 40 50 55 60 65 70 80 85 90 95 |

Табл. 2.8.

Высота знака h или h1 длина знака l или l1, в мм |

Зазор S1(не более) при длине L или диаметре D, в мм |

||||

До 50 |

Св. 50 До 150 |

Св.150 До 300 |

Св.300 До 500 |

Зазор S3 |

|

До 25 |

0,15 |

0,15 |

0,25 |

- |

0,15-0,25 |

Св. 25 до 50 |

0,25 |

0,25 |

0,50 |

1,0 |

1,5-2,5 |

Св. 50 до 100 |

0,50 |

0,50 |

1,0 |

1,0 |

2,0-5,0 |

Св. 100 до 200 |

1,0 |

1,0 |

1,0 |

1,5 |

3,0-6,0 |

Св. 200 до 300 |

1,0 |

1,0 |

1,0 |

1,5 |

3,5-6,5 |

Св. 300 до 500 |

1,5 |

1,5 |

1,5 |

2,0 |

4,0-7,5 |

Зазор S2 |

0,15 |

0,25 |

0,50 |

1,0 |

- |

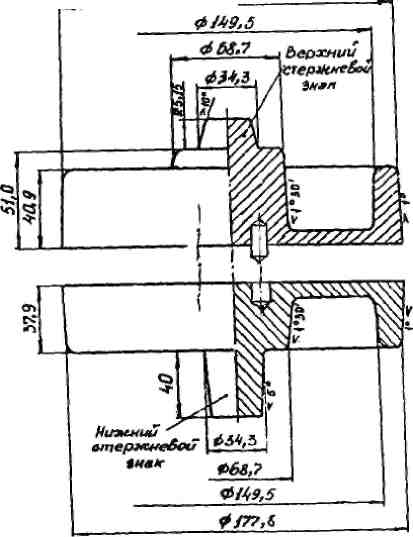

2.2.2. Определение размеров модели

После определения конфигурации стержня и величины его знаков (по таблицам 2.3, 2.4, 2.5, 2.6, 2.7, 2.8) вычерчивается отдельно верхняя и нижняя части модели. Затем проставляются все размеры моделей с учетом усадки сплава и величины сборочных зазоров в знаках. Пример изображения моделей и простановки их размеров показан на рис. 2.7.

Величина усадки некоторых литейных сплавов приведена в таблице 2.9.

Размеры моделей (за исключением величины знаков) определяются по формуле:

![]()

где

В – размер модели, мм;

А – размер отливки, мм;

а – усадка сплава, выбираемая по таблице 2.9.

Таблица 2.9.

Сплавы |

Литейная усадка, % |

Серый чугун Сталь Алюминиевые сплавы |

1,0 2,0 1,5 |

Рис. 2.7. Чертеж модели с неотъемными знаками

Например, на чертеже отливки из серого чугуна размер был равен 230 мм. Величина соответствующего размера на модели будет составлять:

![]() мм

мм

Расчет элементов литниковой системы и выбор места ее подвода

Литниковой системой называется совокупность каналов, выполненных в литейной форме в период ее изготовления.

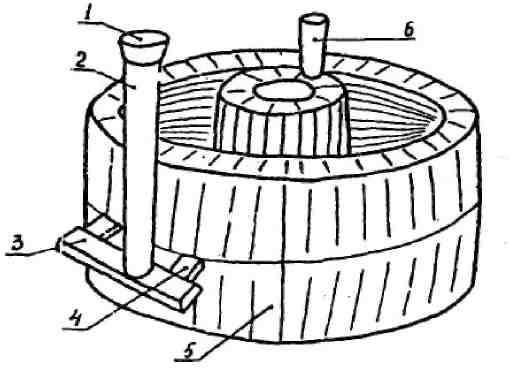

Литниковая система служит для подвода жидкого металла в полость литейной формы. Основные ее элементы показаны на рис. 2.8.

Наиболее простым определением размеров сечений элементов литниковой системы является расчет по номограммам, приводимым в справочниках по литейному производству, но для условий серийного и массового производства целесообразнее рассчитывать литниковую систему по площади минимального сечения, которым в общем случае является сечение питателей (для замкнутых литниковых систем).

Рис. 2.8. Основные элементы литниковой системы:

I - литниковая воронка; 2 - стояк; 3 - шлакоуловитель; 4 - питатели;

5 - отливка; 6 - выпор.

Площадь сечения питателей определяется по формуле:

![]() (2.2)

(2.2)

где G - черновая масса отливки в кг, вычисляемая по формуле:

G = P (a + в) (2.3)

Где

Р - чистовая масса детали в кг;

а - коэффициент, учитывающий массу металла припусков на механическую обработку. В зависимости от величины припусков на обработку детали принимают а=1,05-1,50. Чем больше обрабатываемых поверхностей и выполняемых литьем отверстий, пазов, впадин и др., тем коэффициент выбирается более близким к 1,50.

в - коэффициент, учитывающий массу металла на литниковую систему, выпоры или прибыли: для чугуна в = 0,2 - 0,3; для стали в = 0,4 - 0,6.

µ - коэффициент расхода в литниковой системе, определяемый по таблице 2.10.

Таблица 2.10.

Значение коэффициента расхода µ для форм, заливаемых всырую

Материал отливки |

Сопротивление формы |

||

большое |

среднее |

малое |

|

Чугун Сталь |

0,35 0,25 |

0,42 0,32 |

0,50 0,42 |

Примечание к таблице 2.10. Для отливок сложной конфигурации, имеющих тонкие стенки, следует выбирать большое сопротивление формы, для простых, несложных – малое сопротивление

τ – оптимальная продолжительность заливки в секундах, определяемая по формуле:

![]() (2.4)

(2.4)

где

δ - средняя толщина стенок отливки, в мм;

G – черновая масса отливки в кг;

S – коэффициент времени. Для чугунных отливок принимается равным 2. Для стальных отливок значения коэффициента определяются по таблице 2.11

Таблица 2.11.

Значение коэффициента S

Температура металла и его жидкотекучесть |

Подвод металла |

||

Сифоном снизу |

На половине высоты отливки |

Сверху |

|

Нормальная Повышенная |

1,3 1,4 – 1,5 |

1,4 1,5 – 1,6 |

1,5 – 1,6 1,6 – 1,8 |

Нср. – средний металлостатический напор в см, определяемый по эмпирической формуле:

![]() , (2.5)

, (2.5)

где Нст. – высота стояка в см, считая от уровня заливочной чаши до плоскости разъема литейной формы (рис. 2.9).

Рис. 2.9. Определение среднего металлостатического напора

Если неизвестна высота верхней опоки, то приближенно Нст. можно вычислить по формуле: Нст .= (Нв+4,0) см. если высота верхней опоки известна, то Нст .= Н опоки, см.

Нв – часть высоты отливки от разъема до наивысшей точки отливки, см.

Но – общая высота отливки в опоке, см.

Площадь поперечного сечения шлакоуловителя Fшл. и сечение стояка Fст. определяются из соотношения:

а) для крупного чугунного литья (весом свыше 1,0 т):

Fпит. : Fшл. : Fст. = 1:1,2 :1,4; (2.6)

б) для мелкого чугунного литья (весом до 1,0 т):

Fпит. : Fшл. : Fст. = 1:1,1:1,15; (2.7)

в) для стального литья:

Fпит. : Fшл. : Fст. = 1:1,3:1,6; (2.8)

Место подвода металла в полость формы выбирается в зависимости от следующих условий:

а) обеспечить наиболее короткий путь течения жидкого металла в литейной форме к полости отливки;

б) обеспечить спокойное заполнение литейной формы;

в) предупреждать местные разрушения формы.

2.4. Разработка чертежа литейной формы в сборе

По конфигурации моделей и отливки вычерчивается литейная форма в сборе (вертикальный разрез), состоящая из верхней и нижней полуформ с уплотненной формовочной смесью. На этом чертеже показываются стержень (заштриховать «в квадрат»), элементы литниковой системы, выпоры (прибыли), вентиляционные наколы. Обозначаются все элементы литейной формы и специфицируются соответствующим элементу названием.

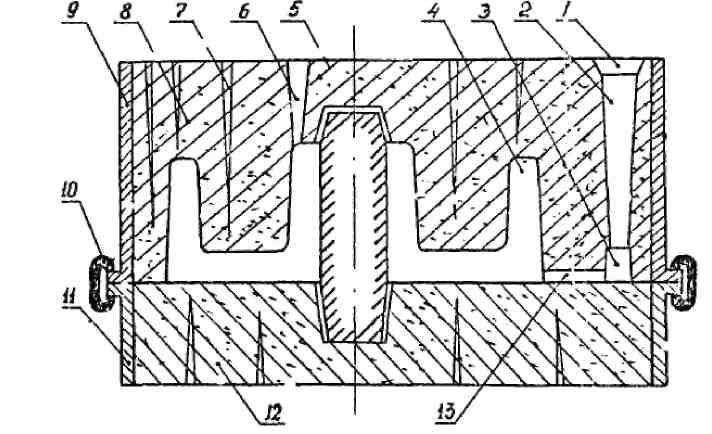

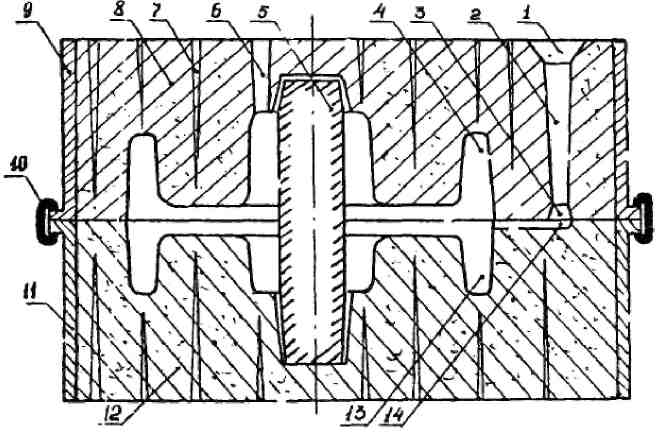

Пример оформления чертежа литейной формы в сборе для разъемной модели показан на рис. 2.10, а для неразъемной модели – на рис. 2.11.

Рис. 2.10. Литейная форма в сборе, полученная по разъемной модели

1 - литниковая воронка; 2 – стояк; 3 – шлакоуловитель; 4 - полость верхней полуформы; 5 – стержень; 6 – выпор; 7 - вентиляционные наколы; 8 - верхняя полуформа; 9 - верхняя опока; 10 - крепежная скоба; 11 -нижняя опока; 12 - нижняя полуформа; 13 - полость нижней полуформы; 14 - питатель.